运用在内支撑上的工地洗车结构

文献发布时间:2023-06-19 13:30:50

技术领域

本发明专利涉及工地洗车结构的技术领域,具体而言,涉及运用在内支撑上的工地洗车结构。

背景技术

在基坑施工过程中,由于政府部门对环保越来越重视,为了治理扬尘危害,达到除尘、降尘、保持城市环境卫生的目的,相关部门要求在施工场地须修建工地车辆的工地洗车结构。为了确保车辆尤其是土方运输车辆离开工地时,车身保持清洁,防止带泥上路,工地洗车结构一般布置在施工场地的车辆出入口。

目前常用的工地洗车结构一般包括洗车槽、沉淀池、自动喷淋洗车机三个部分。洗车槽一般是直接在地面挖矩形槽,在矩形槽的底部上浇筑混凝土垫层,在混凝土垫层的上方浇筑混凝土基础梁,待基础梁达到强度要求后,在基础梁上安装带有自动喷淋系统的成品洗车机。沉淀池一般位于冲洗台远离道路的一侧,直接挖土形成沉淀池,再在沉淀池的底部浇筑混凝土垫层以及砌筑墙体而成,三级沉淀池较为常见。

现有常用工地洗车结构存在以下缺点:

1、受施工场地限制;目前常用工地洗车结构都是直接在地面挖土成槽修建,需要占用一部分原始地面,其布置根据施工道路规划而定,在后期施工过程中,施工道路随施工进度进行调整,工地洗车结构的位置也要进行相应调整,有时需要多次变换位置,增加施工成本,甚至影响施工进度。

在城镇化建设过程中,大多施工场地以用地红线为界,周边紧邻市政道路及建构筑物,且为了提高土地利用率,基坑越来越深,往往需要设计多道内支撑,在第一道内支撑完全建立起之后,在施工场地的边缘地带基本无空余原始地面,为保障后续基坑施工的顺利进行,尤其是挖土方的顺利外运,在不影响施工进度的前提下,工地洗车结构的布置是个需要解决的难题。

2、功能单一;目前常用的工地洗车结构一般只具有洗车功能,并没有设置其它的功能。

发明内容

本发明的目的在于提供运用在内支撑上的工地洗车结构,旨在解决现有技术中,工地洗车结构存在受施工场地限制以及功能单一的问题。

本发明是这样实现的,运用在内支撑上的工地洗车结构,包括内支撑结构,所述内支撑结构包括多个并行布置的支撑梁,相邻的支撑梁之间架设有多个间隔布置的连系梁,多个所述连系梁沿着支撑梁的长度方向间隔布置;两个相邻的支撑梁与多个连系梁之间围合形成多个沉淀池,多个所述沉淀池依序相邻布置,相邻的沉淀池之间以连系梁隔离;

所述内支撑上分别凸设有洗车平台以及挡水坝,所述洗车平台与挡水坝间隔布置,所述洗车平台与挡水坝之间围合形成有收集洗车后的污水的洗车槽,所述洗车槽通过回水渠连通至首位沉淀池;所述洗车平台上设有喷淋管,所述喷淋管通过管道与末位沉淀池连通;所述内支撑上设有地磅段,所述地磅段中埋设有称重传感器。

进一步的,相邻的沉淀池之间的连系梁的端部设有溢流缺口,相邻的沉淀池通过所述溢流缺口连通。

进一步的,相邻的连系梁上的溢流缺口呈错位布置。

进一步的,所述末位沉淀池连接有用于人工辅助洗车的辅助水管,所述辅助水管延伸至洗车平台上。

进一步的,所述洗车平台具有平台段,所述喷淋管设置在所述平台段上,所述平台段朝向洗车槽的一端设有朝下倾斜的第一斜坡段,所述第一斜坡段延伸至洗车槽的底部,所述第一斜坡段上设有第一回水槽,所述第一回水槽沿着第一斜坡段的倾斜方向延伸布置,所述第一回水槽分别连通平台段以及洗车槽。

进一步的,所述平台段背离洗车槽的另一端设有朝上倾斜的爬坡段,所述爬坡段越过冠梁,延伸至基坑的出口。

进一步的,所述挡水坝朝向洗车槽的一端设有朝下倾斜的第二斜坡段,所述第二斜坡段延伸至洗车槽的底部,所述第二斜坡段上设有第二回水槽,所述第二回水槽沿着第二斜坡段的倾斜方向延伸布置,所述第二回水槽分别连通挡水坝以及洗车槽。

进一步的,所述洗车平台上设有多个喷淋管,多个所述喷淋管沿着洗车平台的长度方向间隔布置;所述喷淋管包括两个分别布置在洗车平台两侧的纵向段以及顶部段,所述顶部段的两端分别对接在两个纵向段的顶部,所述顶部段及两个纵向段围合形成供车辆穿过的洗车通道;所述纵向段及顶部段上分别设有多个喷水口,多个所述喷水口分别朝向所述洗车通道布置,所述喷水口呈扁平状。

进一步的,所述喷水口的中部插设有柱管,所述柱管将喷水口分割为独立布置的两个分隔部,所述柱管的外端延伸至喷水口的外部,形成外露段,所述外露段呈缩口状;所述柱管的内端延伸至喷淋管的内部,形成内延段,所述内延段呈喇叭状,所述内延段的外侧壁朝向分隔部弯曲布置,所述内延段的外侧壁与喷淋管的内侧壁之间围合形成连通分隔部的冲击区域。

进一步的,沿着车辆在洗车平台的前进方向,所述地磅段对接在所述挡水坝背离洗车槽的另一端,所述洗车平台、洗车槽以及地磅段之间呈直线状延伸布置。

与现有技术相比,本发明提供的运用在内支撑上的工地洗车结构,其设置在基坑的内支撑上,充分利用场地,不受施工场地所限制;在确保荷载安全的前提下,可以充分利用支撑梁与连系梁形成的平面作为工作面,修建沉淀池、洗车平台以及地磅段等,在有效节约空间的同时,解决了工程车辆的冲洗和运载工程量的复核问题。

附图说明

图1是本发明提供的运用在内支撑上的工地洗车结构的俯视示意图;

图2是本发明提供的多个沉淀池的俯视示意图;

图3是本发明提供的运用在内支撑上的工地洗车结构的主视示意图;

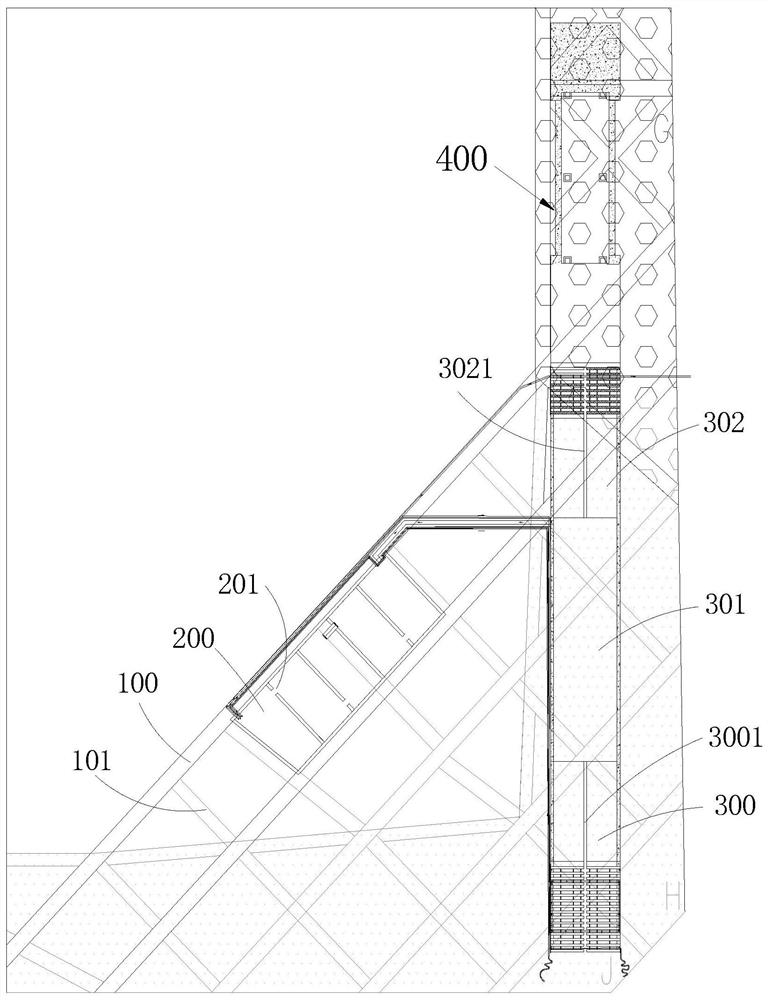

图4是本发明提供的喷淋管的局部示意图;

图5是本发明提供的柱管与喷水口配合的主视示意图;

图6是图3中的A处的放大示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

以下结合具体实施例对本发明的实现进行详细的描述。

本实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

参照图1-6所示,为本发明提供的较佳实施例。

运用在内支撑上的工地洗车结构,包括内支撑结构,内支撑结构包括多个支撑梁100,多个支撑梁100呈并行布置,相邻的支撑梁100之间架设有多个连系梁101,多个连系梁101间隔布置,且多个连系梁101沿着支撑梁100的长度方向间隔布置。

两个相邻的支撑梁100与多个连系梁101之间围合形成多个沉淀池200,多个沉淀池200依序相邻布置,相邻的沉淀池200之间以连系梁101隔离;水进入沉淀池200以后,沉渣等会沉淀在沉淀池200的底部,这样,水依序沿着多个沉淀池200流动,通过多个沉淀池200的沉淀作用,从而可以将水中的杂质、沉渣等沉淀过滤。

内支撑上分别凸设有洗车平台300以及挡水坝302,洗车平台300与挡水坝302间隔布置,洗车平台300与挡水坝302之间围合形成有收集洗车后的污水的洗车槽301,洗车槽301通过回水渠连通至首位沉淀池200;洗车平台300上设有喷淋管500,喷淋管500通过管道与末位沉淀池200连通;内支撑上设有地磅段400,地磅段400中埋设有称重传感器。

车辆开至洗车平台300上后,利用喷淋管500对车辆进行自动清洗,清洗后的污水流入洗车槽301中,洗车槽301中的污水通过回水渠回流至首位沉淀池200中,经过多个沉淀池200的沉淀,末位沉淀池200中的水则可以通过管道进入喷淋管500中,用于喷淋洗车所用。

上述提供的运用在内支撑上的工地洗车结构,其设置在基坑的内支撑上,充分利用场地,不受施工场地所限制;在确保荷载安全的前提下,可以充分利用支撑梁100与连系梁101形成的平面作为工作面,修建沉淀池200、洗车平台300以及地磅段400等,在有效节约空间的同时,解决了工程车辆的冲洗和运载工程量的复核问题。

相邻的沉淀池200之间的连系梁101的端部设有溢流缺口201,相邻的沉淀池200通过所述溢流缺口201连通。这样,可以保证进入收尾沉淀池200的水,依序溢流通过多个沉淀池200,并最后进入末位沉淀池200中,

相邻的连系梁101上的溢流缺口201呈错位布置,保证相邻的连系梁101上的溢流口交叉布置,不在同一端上,这样,水由一个连系梁101的一端进入沉淀池200中,通过沉淀池200的沉淀,再由另一个连系梁101的另一端出去,这样,水在沉淀池200中经过一定途径的流动,可以增强沉淀的作用。

本实施例中,选定沉淀池200需要利用的支撑梁100以及连系梁101,测量定位,在拟利用的支撑梁100和连系梁101形成的近似矩形空间深挖至低于支撑梁100底面标高约1.30m,底板进行人工清理夯实,浇筑厚度约0.10m的细石混凝土垫层,边振捣边抹平,表面标高用水平仪检测找平,使标高满足要求。

测量放线后,在底板和沉淀池200的池壁绑扎钢筋,底板侧模安装,浇筑混凝土。待底板混凝土终凝、养护完成后,池壁钢筋绑扎至支撑梁100和连系梁101底面标高,留出足够长度的纵筋伸入支撑梁100和连系梁101内,合理交叉,避免影响支撑梁100和连系梁101的有效高度。

池壁模板安装完成后,浇筑混凝土至支撑梁100和连系梁101的底面标高,待池壁混凝土终凝、拆模、养护完成后,进行支撑梁100和连系梁101钢筋绑扎、模板安装、混凝土浇筑、拆模、养护。待支撑梁100和连系梁101达到设计强度后,进行封板钢筋绑扎、模板安装、混凝土浇筑、拆模、养护。在底板和池壁涂刷防水材料,尤其是支撑梁100和连系梁101与池壁相接处,做好防渗工作。

末位沉淀池200连接有用于人工辅助洗车的辅助水管,辅助水管延伸至洗车平台300上,当进出施工场地的车辆较多时,工人可以直接利用辅助水管辅助洗车。首位沉淀池200连接有排放管,无法利用的水则可以通过排放管排入市政管网中。

洗车平台300具有平台段,喷淋管500设置在平台段上,平台段朝向洗车槽301的一端设有朝下倾斜的第一斜坡段3002,第一斜坡段3002延伸至洗车槽301的底部,第一斜坡段3002上设有第一回水槽3001,第一回水槽3001沿着第一斜坡段3002的倾斜方向延伸布置,第一回水槽3001分别连通平台段以及洗车槽301。

喷淋管500喷出的水洗车后,水通过第一斜坡段3002上的第一回水槽3001,流入洗车槽301中,再通过排水渠流入首位沉淀池200中。

平台段背离洗车槽301的另一端设有朝上倾斜的爬坡段3023,爬坡段3023越过冠梁,延伸至基坑的出口。这样,经过喷淋清洗后的车辆,则可以通过爬坡段3023,直接从基坑的出口开出。

挡水坝302朝向洗车槽301的一端设有朝下倾斜的第二斜坡段3022,第二斜坡段3022延伸至洗车槽301的底部,第二斜坡段3022上设有第二回水槽3021,第二回水槽3021沿着第二斜坡段3022的倾斜方向延伸布置,第二回水槽3021分别连通挡水坝302以及洗车槽301。

本实施例中,利用厚钢板焊接箱梁701,箱梁701上的顶板由钢板连接,相邻的箱梁701之间焊接加劲板,加劲板间隔布置,箱梁701布置在内支撑上,上述的洗车平台300以及挡水坝302分别布置在箱梁701上。

在箱梁701的顶板上焊接方钢702,方钢702之间间隔布置,相邻的方钢702之间焊接加劲板,方钢702在箱梁701的顶板上呈纵向两侧对称焊接,两列中间留出间隔,形成上述的第一回水槽3001及第二回水槽3021。

本实施例中,洗车平台300的第一斜坡段3002及挡水坝302的第二斜坡段3022采用三角箱梁701。三角箱梁701的顶板坡度1:6~1:7。在箱梁701的顶板垂直焊接抗滑钉,抗滑钉梅花形布置。或者,抗滑钉也可以更换为抗滑板。

三角箱梁701与洗车平台300之间间隙,以及三角箱梁701与挡水坝302之间的间隙浇筑混凝土,形成一体化结构。

洗车平台300上设有多个喷淋管500,多个喷淋管500沿着洗车平台300的长度方向间隔布置;喷淋管500包括两个分别布置在洗车平台300两侧的纵向段以及顶部段,顶部段的两端分别对接在两个纵向段的顶部,顶部段及两个纵向段围合形成供车辆穿过的洗车通道;纵向段及顶部段上分别设有多个喷水口,多个喷水口分别朝向洗车通道布置,喷水口呈扁平状。

将喷淋管500设置成“门”状,使得通过洗车通道中的车辆可以得到全方位的清洗,且喷水口呈扁平状,喷水口喷出的为高压水,可以更好的清洗车辆。

喷水口的中部插设有柱管,柱管将喷水口分割为独立布置的两个分隔部501,柱管的外端延伸至喷水口的外部,形成外露段601,外露段601呈缩口状,可以增强喷水的强度,喷出的水为高压水。

柱管的内端延伸至喷淋管500的内部,形成内延段602,内延段602呈喇叭状,内延段602的外侧壁朝向分隔部501弯曲布置,内延段602的外侧壁与喷淋管500的内侧壁之间围合形成连通分隔部501的冲击区域603。

柱管的内延段602呈喇叭状,可以广范围进水,并且,柱管的外露段601呈缩口状,在广进水的前提下,缩小出水的范围,可以实现喷出高压水的效果。柱管将喷水口分割为两个独立布置的分割部,可以实现两个分割部分别喷水,配合柱管的喷水,实现多喷口的效果。

内延段602的外侧壁朝向分隔部501弯曲布置,这样,内延段602的外侧壁与分割部的内侧形成重叠状,缩小了分割部的内部出水范围,可以使得分割部的出水压力增大;其次,内延段602的外侧壁与喷淋管500的内侧壁之间围合形成连通分隔部501的冲击区域603,在冲击区域603的限制下,可以避免冲击区域603内的水波动较大,且由于冲击区域603与分割部之间对齐连通,这样,在内延段602的外侧壁的限制下,可以保证分割部的出水压力持续稳定,避免出现断续出水的问题。

沿着车辆在洗车平台300的前进方向,地磅段400对接在挡水坝302背离洗车槽301的另一端,洗车平台300、洗车槽301以及地磅段400之间呈直线状延伸布置,这样,经过地磅称重后的车辆,直接进入洗车平台300进行清洗,避免车辆进行拐弯,大大提高洗车以及出车效率。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。