一种高耐热和耐水解3D打印立构聚乳酸产品及其制备方法

文献发布时间:2023-06-19 13:46:35

技术领域

本发明属于3D打印高分子材料改性技术领域,特别涉及一种高耐热和耐水解3D打印立构聚乳酸产品及其制备方法。

背景技术

近年来,3D打印成为了材料成型技术的研究热点之一。它是一种以数字模拟为基础,采用粉末金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的快速成型技术。3D打印技术起源于麻省理工学院,是基于离散/堆积成型原理,通过连续的物理层叠加,逐层增加材料来生成三维实体的技术,它突破了传统的加工模式,被称之为“第三次工业革命”的代表性技术。与传统的材料加工相比,3D打印具有独特的优势:高效、节省材料、为设计者提供无限的设计空间等。

熔融沉积成型(FDM)是一种将热塑性丝状材料加热熔融成型的3D打印技术。其原理是将丝状材料挤入喷头内加热至熔点以上,按照设定好的分层及成型路径,在控制系统驱动下,将材料逐层堆积成与模型形状一致的实体的过程。FDM技术,机械结构简单,制造成本、维护成本和材料成本均相对较低,在个性化产品定制、产品试制和教具等方面得到了广泛应用。

常规市售聚乳酸以左旋聚乳酸(PLLA)为主。聚乳酸材料具有优良的生物可降解性、生物相容性,最终的降解产物是二氧化碳和水,对环境无污染;同时,其具有很好的加工流动性,能通过3D打印成型。以聚乳酸为原材料,通过3D打印成型制备产品的方式,既能解决“白色污染”的问题,又能达到快速成型的目的。但是,由于聚乳酸存在不耐热(软化温度低)、易水解的内在缺陷,难以适应多变的加工和使用环境,聚乳酸产品的应用受到了诸多的限制,其2019年的全球产值仅为40亿美元,低于聚丙烯的五分之一。因此,形成一种高耐热、耐水解的聚乳酸3D打印产品制造方法尤为关键。

中国专利申请CN106046726 A公开了一种3D打印用复合聚乳酸材料及其制备方法,是以左旋聚乳酸(PLLA)与右旋聚乳酸(PDLA)混合物58-85wt%、尿嘧啶衍生物类成核剂0.2-2wt%、聚乙二醇5-10wt%、羟基链烷酸酯类共聚物10-30wt%熔融共混制成的适用于3D打印的高耐热立构复合聚乳酸组合物材料。这种方法一定程度上提高了聚乳酸的结晶度和耐热温度,但是该种聚乳酸复合材料采用的改性物质尿嘧啶衍生物类成核剂、聚乙二醇、羟基链烷酸酯类共聚物是非可再生资源以及不能有效生物降解,破坏了聚乳酸材料本身所具有的宝贵的可降解性。

通过PLLA和PDLA共混形成立构复合结构同时改善聚乳酸水稳定性和耐热性的研究受到越来越多的关注。将PLLA和PDLA共混加工后,其L与D光学异构体实现了结晶化,可以形成立构复合PLA。立构复合聚乳酸的结晶结构与PLLA或PDLA相比,排列更为紧密,分子间作用力更大,材料呈现高熔点、高强力、有机溶剂高耐受性。因此,可有效解决聚乳酸存在的不耐热、易水解的两大核心问题。

但是,如何将立构复合技术应用于3D打印制造,是当前所面临的瓶颈问题。这是由于聚乳酸立构晶体非常容易在制备打印线材的过程中形成,其较高的熔点使得3D打印时需要采用较高的温度来实现材料的充分熔融;然而,聚乳酸自身较低的热分解温度又限制了在实际打印中选用较高的打印温度。该技术无需添加除聚乳酸以外的其他材料,可开发具有不同性能和结构的3D打印立构复合聚乳酸产品,对实现高质量聚乳酸的广泛应用具有重要的理论指导意义。

发明内容

解决的技术问题:本申请主要提出一种在打印线材制备、3D打印、打印后处理三个过程中通过热诱导对聚乳酸晶体结构进行有序调控的新技术,从而得到高耐热和耐水解3D打印立构聚乳酸产品,解决现有技术中存在的软化点温度低、熔点低、耐水解性差、成本高等技术问题。

技术方案:

一种高耐热和耐水解3D打印立构聚乳酸产品的制备方法,具体包括如下步骤:

第一步:用真空干燥箱对初始线材进行充分干燥,干燥温度为40-70℃,干燥时间为12-24h,将充分干燥过的初始L/D聚乳酸3D打印线材通过熔融沉积成型3D打印机打印成初始L/D聚乳酸3D打印零件;

第二步:用真空干燥箱对初始L/D 3D打印零件进行充分干燥,干燥温度为40-70℃,干燥时间为12-24h,将充分干燥过的初始L/D聚乳酸3D打印零件放在鼓风烘箱里经过后续热处理,即得到高耐热和耐水解3D打印立构聚乳酸产品。

作为本发明的一种优选技术方案:所述初始L/D聚乳酸3D打印线材由如下步骤制得:

第一步: 按1:1的质量份数配比,分别称取左旋聚乳酸PLLA粉末1份,右旋聚乳酸PDLA粉末1份,并在球磨机械搅拌作用下,以200rpm,初步搅拌混合20分钟,得到L/D聚乳酸粉末混合物;

第二步:将上述L/D粉末混合物置于真空干燥箱中进行充分干燥,真空干燥箱的温度为40-70℃,干燥时间为12-24小时;取出后,加入同向/异向双螺杆挤出机中加热至225℃-235℃,以50-100rpm,充分混合1-5分钟至均匀,得到L/D聚乳酸熔融混合物;

第三步:将上述L/D聚乳酸熔融混合物置于真空干燥箱中进行充分干燥,真空干燥箱的温度为40-70℃,干燥时间为12-24小时;取出后,加入线材挤出机中熔融挤出拉丝成型,线材挤出机为单螺杆挤出机、同向/异向双螺杆挤出机或多螺杆线材挤出机,腔内温度为225℃-235℃,螺杆转速为10-35rpm;并经冷却定型、牵引,得到初始L/D聚乳酸3D打印线材;所述冷却定型为空气冷却,空气温度控制在0-100℃。

作为本发明的一种优选技术方案:所述熔融沉积成型3D打印机采用配有喷嘴、加热器、冷却风扇和可以三维移动的打印平台即热床,以及具有可控制喷嘴、热床、舱体温度的温控系统的FDM熔融沉积成型3D打印机,所述熔融沉积成型3D打印机型号为Creatbot/科瑞特F430型3D打印机;所述打印平台温度达110℃;所述具有可控制喷嘴、热床、舱体温度的温控系统采用电加热,控制器命令加热棒将舱内温度从室温逐渐加热到设定温度,在打印过程中,通过温度传感器反馈到控制器来保持舱内温度的恒定。

作为本发明的一种优选技术方案:所述第一步具体的打印过程如下:

步骤1,熔融沉积成型3D打印机打印操作启动后,3D打印机根据接收到的命令自动加载设置的打印头;

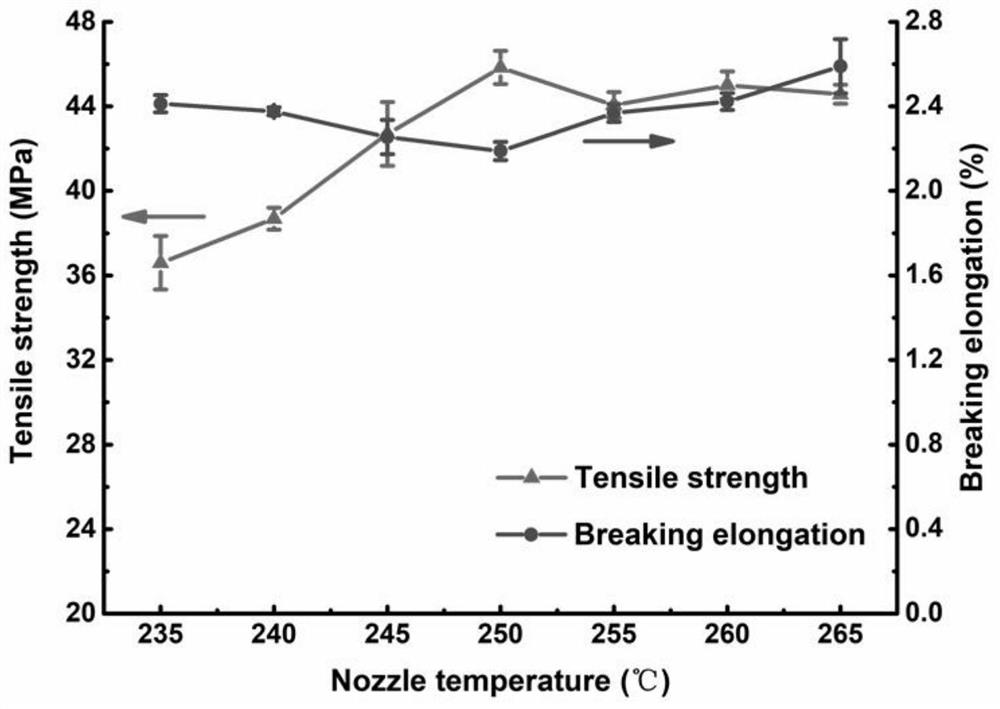

步骤2,打印头在打印平台上平行于热床平面运动;同时,L/D聚乳酸线材在步进电机作用下被齿轮和滚轮带入高温喷头,加热到熔融态,然后从喷嘴挤出;所述熔融沉积成型3D打印机打印时的喷头温度范围选择235℃-265℃;热床温度和打印机舱内温度一直保持一致,温度范围选择60℃-105℃;

步骤3,从喷嘴出来的细丝到达热床表面时,它会迅速凝固,完成一层的挤出打印之后,运动机构驱动升降装置沿Z方向下降到预定的高度,熔融的细丝将附着在前一层上,沉积下一层,直到完成初始L/D聚乳酸3D打印零件。

作为本发明的一种优选技术方案:所述熔融沉积成型 3D打印机打印时的喷头温度250℃,热床温度和打印机舱内温度为90℃。

作为本发明的一种优选技术方案:所述初始L/D聚乳酸3D打印零件打印完成后,先在90℃的热床上预热处理30min,然后自然冷却到室温,然后放入50℃的真空干燥箱中进行干燥,24h后从真空烘箱中拿出样品立即放入已升温到160℃-220℃的普通鼓风烘箱中,热处理60min,然后放入到温度21℃,湿度65%的恒温恒湿室中自然冷却。

作为本发明的一种优选技术方案:所述普通鼓风烘箱温度为200℃,该温度高于常规聚乳酸均相晶体的熔点,但低于L/D聚乳酸立构复合晶体的熔点。

作为本发明的一种优选技术方案:所述右旋聚乳酸由下列合成步骤合成:

第一步:按质量份数配比取右旋丙交酯10000份、催化剂辛酸亚锡5份、引发剂十二烷醇15.5份,一起放入反应器中,抽真空后再充氮气,反复5-6次,达到高真空度,40℃下,除水1-3小时;

第二步:再升温到150℃,真空度为-0.08至-0.085MPa,继续再反应2-4小时;

第三步:再升温到180℃,真空度为高真空,再继续反应3-4小时,即得。

作为本发明的一种优选技术方案:所述同向/异向双螺杆挤出机的腔内温度为230℃,所述左旋聚乳酸PLLA粉末与右旋聚乳酸PDLA粉末目数为200-300,1:1的质量份数配比在后续处理中最大限度得到具有立构复合结构的聚乳酸;左旋聚乳酸粉末的分子量为10-20万,右旋聚乳酸粉末的分子量为15-25万,熔点都在155℃-180℃。

另外,本发明还公开了高耐热和耐水解3D打印立构聚乳酸产品由上述制备方法制得,高耐热和耐水解3D打印立构聚乳酸产品是纯聚乳酸熔融沉积成型3D打印产品。

有益效果:本申请所述高耐热和耐水解3D打印立构聚乳酸产品及其制备方法采用以上技术方案与现有技术相比,具有以下技术效果:

1、本发明解决了聚乳酸立构复合技术难以直接应用于3D打印制造高质量产品的瓶颈问题,突破了技术壁垒,且方法简单、易行,为后续研究进一步提高聚乳酸3D打印产品的性能提供参考;

2、本发明通过多级热处理的方法,得到的立构聚乳酸3D打印产品,可控实现>99%的全立构复合晶体结构,分子规整度大大优于普通聚乳酸,从而实现高耐热和耐水解的目标;

3、本发明所得立构聚乳酸3D打印产品,其不仅保留了聚乳酸本身的生物降解性、生物相容性及可再生性质,而且产品的耐热和耐水解性均可得到同时、且很大程度的提高,产品在食品包装、户外搭棚、作物培养、汽车飞机零部件等方面具有潜在应用;

4、目前已知提高聚乳酸3D打印产品耐热性能的方法均是要添加一些非环保不可降解的物质,甚至还需要使用大量溶剂,而本发明所使用的改性方法,无需溶剂,污染少,耗材少,成本低,更环保;

5、本申请高耐热和耐水解3D打印立构聚乳酸产品的软化点温度为116℃-138℃,熔点为225℃,本申请产品的软化点温度要比普通聚乳酸3D打印出来的产品的软化点温度高50-60℃,熔点要高50℃,可适应多变的加工和使用条件;

6、本申请高耐热和耐水解3D打印立构聚乳酸产品的耐水解性大幅提高,具体表现为:一方面,同样水解条件下,普通聚乳酸3D打印产品水解后,产品已经被水解到无法成型,不能再测其产品的拉伸性能,而本发明做出来的立构聚乳酸3D打印产品的力学性能保留率高达90%以上;另一方面,同样水解条件下,普通聚乳酸3D打印产品水解后,材料的粘均分子量降低67.0%%,而本发明所得的立构聚乳酸3D打印产品的粘均分子量仅降低5.5%;

附图说明

图1表示本发明不同喷嘴温度下L/D打印件的拉伸性能结果图。

图2表示本发明不同环境温度(热床和打印机舱内温度)下L/D打印件后续热处理前后的拉伸性能变化率图。

图3表示本发明不同环境温度(热床和打印机舱内温度)下未经后续热处理的L/D打印件的DSC图。

图4表示本发明不同后续热处理温度下未经水解的L/D打印件的DSC图。

图5表示本发明不同后续热处理温度下水解前后的L/D打印件的WAXD谱图。

图6表示本发明不同后续热处理温度下水解前后的L/D打印件的拉伸性能保留率图。

图7表示本发明不同后续热处理温度下水解前后的L/D打印件的分子量变化图。

图8表示本发明不同后续热处理温度下未经水解的L/D打印件的软化温度图。

具体实施方式

根据下述的实施例,可以更好地理解本发明。然而,本领域的技术人员容易理解,实施例所描述的具体的物料配比、工艺条件及其结果仅用于说明本发明,而不应当也不会限制权利要求书中所详细描述的本发明。

实施例1

一种高耐热和耐水解3D打印立构聚乳酸产品的制备方法,具体包括如下步骤:

第一步:按质量份数配比取右旋丙交酯10000份、催化剂辛酸亚锡5份、引发剂十二烷醇15.5份,一起放入反应器中,抽真空后再充氮气,反复5-6次,达到高真空度,40℃下,除水1-3小时;

第二步:再升温到150℃,真空度为-0.08至-0.085MPa,继续再反应2-4小时;

第三步:再升温到180℃,真空度为高真空,再继续反应3-4小时,即得右旋聚乳酸(PDLA)。

第四步:按1:1的质量分数比,分别称取左旋聚乳酸(PLLA)粉末1份,右旋聚乳酸(PDLA)粉末1份,目数为200-300。该比例可在后续处理中最大限度得到具有立构复合结构的聚乳酸。并在球磨机械搅拌作用下,以200rpm,初步搅拌混合20分钟,得到L/D聚乳酸粉末混合物;

第五步:将上述L/D粉末混合物置于真空干燥箱中进行充分干燥;真空干燥箱的温度为40-70℃,干燥时间为12-24小时,取出后,加入同向/异向双螺杆挤出机中加热至230℃,以50-100rpm,充分混合5分钟至均匀,得到L/D熔融混合物;所述同向/异向双螺杆挤出机的腔内温度为225℃-235℃,螺杆转速为50-100rpm;

第六步:将上述L/D熔融混合物置于真空干燥箱中进行充分干燥,真空干燥箱的温度为40-70℃,干燥时间为12-24小时;取出后,加入线材挤出机中熔融挤出拉丝成型,并经冷却定型、牵引,得到初始L/D聚乳酸3D打印线材;所述线材挤出机为单螺杆挤出机、同向/异向双螺杆挤出机或多螺杆线材挤出机,腔内温度为225℃-235℃,螺杆转速为10-35rpm;所述冷却定型为空气冷却,空气温度控制在0-100℃;

第七步:用真空干燥箱对初始线材进行充分干燥,干燥温度为40-70℃,干燥时间为12-24h,熔融沉积成型3D打印机打印操作启动后,3D打印机根据接收到的命令自动加载设置的打印头;

第八步:打印头在打印平台上平行于热床平面运动;同时,L/D聚乳酸线材在步进电机作用下被齿轮和滚轮带入高温喷头,加热到熔融态,然后从喷嘴挤出;

第九步:从喷嘴出来的细丝到达热床表面时,它会迅速凝固,完成一层的挤出打印之后,运动机构驱动升降装置沿Z方向下降到预定的高度,熔融的细丝将附着在前一层上,沉积下一层,直到完成初始L/D聚乳酸3D打印零件,打印时的喷头温度范围选择235℃-265℃;热床温度和打印机舱内温度一直保持一致,温度范围选择60℃-105℃;

第十步:用真空干燥箱对初始L/D 3D打印零件进行充分干燥,干燥温度为40-70℃,干燥时间为12-24h,将充分干燥过的初始L/D 3D打印零件放在鼓风烘箱里,熔融沉积成型初始打印零件打印完成后,先在90℃的热床上预热处理30min,然后自然冷却到室温,然后放入50℃的真空干燥箱中进行干燥,24h后从真空烘箱中拿出样品立即放入已升温到160℃-220℃的普通鼓风烘箱中,在设定温度下热处理60min,然后放入到温度21℃,湿度65%的恒温恒湿室中自然冷却,即得到高耐热和耐水解3D打印立构聚乳酸产品。

所述熔融沉积成型3D打印机采用配有喷嘴、加热器、冷却风扇和可以三维移动的打印平台即热床,以及具有可控制喷嘴、热床、舱体温度的温控系统的熔融沉积成型 3D打印机(Creatbot/科瑞特F430型3D打印机);所述打印平台温度达110℃;所述具有可控制喷嘴、热床、舱体温度的温控系统采用电加热,控制器命令加热棒将舱内温度从室温逐渐加热到设定温度,在打印过程中,通过温度传感器反馈到控制器来保持舱内温度的恒定。

所述左旋聚乳酸粉末的分子量为10-20万,右旋聚乳酸粉末的分子量为15-25万,熔点都在155℃-180℃。

熔融沉积成型3D打印机的喷嘴温度为250℃,热床和打印机舱内温度为90℃,鼓风烘箱进行后续热处理的温度时间为200℃,60min。得到的零件的结晶度为54.3%,立构度为99.1%;拉伸强度为58.78MPa,断裂伸长率为1.59%,拉伸模量为3.13Gpa;软化点温度为138℃;水解前后,拉伸强度保留率为90.4%,断裂伸长保留率为88.1%,拉伸模量保留率为93.7%,分子量保留率为94.5%。

实施例2

将初始L/D聚乳酸3D打印线材通过熔融沉积成型3D打印机,打印出初始L/D聚乳酸3D打印零件;然后将初始L/D聚乳酸3D打印零件通过鼓风烘箱进行后续热处理,得到最终立构聚乳酸3D打印零件。熔融沉积成型3D打印机的喷嘴温度为250℃,热床和打印机舱内温度为90℃,不进行后续热处理。得到的零件的结晶度为41.0%,立构度为8.9%;拉伸强度为61.85MPa,断裂伸长率为1.69%,拉伸模量为3.18Gpa。

实施例3

将初始L/D聚乳酸3D打印线材通过熔融沉积成型3D打印机,打印出初始L/D聚乳酸3D打印零件;然后将初始L/D聚乳酸3D打印零件通过鼓风烘箱进行后续热处理,得到最终立构聚乳酸3D打印零件。熔融沉积成型3D打印机的喷嘴温度为250℃,热床和打印机舱内温度为60℃,鼓风烘箱进行后续热处理的温度时间为200℃,60min。得到的零件的结晶度为41.9%,立构度为99.0%;拉伸强度为22.18MPa,断裂伸长率为1.81%,拉伸模量为2.20Gpa。

实施例4

将初始L/D聚乳酸3D打印线材通过熔融沉积成型3D打印机,打印出初始L/D聚乳酸3D打印零件;然后将初始L/D聚乳酸3D打印零件通过鼓风烘箱进行后续热处理,得到最终立构聚乳酸3D打印零件。熔融沉积成型3D打印机的喷嘴温度为250℃,热床和打印机舱内温度为60℃,不进行后续热处理。得到的零件的拉伸强度为45.84MPa,断裂伸长率为2.19%,拉伸模量为2.53Gpa。

实施例5

将初始L/D聚乳酸3D打印线材通过熔融沉积成型3D打印机,打印出初始L/D聚乳酸3D打印零件;然后将初始L/D聚乳酸3D打印零件通过鼓风烘箱进行后续热处理,得到最终立构聚乳酸3D打印零件。熔融沉积成型3D打印机的喷嘴温度为235℃,热床和打印机舱内温度为60℃,不进行后续热处理。得到的零件的拉伸强度为36.60MPa,断裂伸长率为2.41%。

实施例6

将初始L/D聚乳酸3D打印线材通过熔融沉积成型3D打印机,打印出初始L/D聚乳酸3D打印零件;然后将初始L/D聚乳酸3D打印零件通过鼓风烘箱进行后续热处理,得到最终立构聚乳酸3D打印零件。熔融沉积成型3D打印机的喷嘴温度为250℃,热床和打印机舱内温度为90℃,鼓风烘箱进行后续热处理的温度时间为160℃,60min。得到的零件的结晶度为55.9%,立构度为31.9%;拉伸强度为49.18MPa,断裂伸长率为2.14%,拉伸模量为2.0Gpa;软化点温度为120℃;水解前后,拉伸强度保留率为43.3%,断裂伸长保留率为38.3%,拉伸模量保留率为41.8%,分子量保留率为59.3%。

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。