一种氢氧化锂回转干燥设备及回转干燥系统

文献发布时间:2023-06-19 18:25:54

技术领域:

本发明涉及干燥设备领域,尤其是一种氢氧化锂回转干燥设备及回转干燥系统。

背景技术:

电池级单水氢氧化锂在生产过程中,所产出的物料往往湿度较大,需要干燥脱水处理。目前,针对单水氢氧化锂的干燥,部分现有技术采用回转干燥窑进行,如专利CN201921901086.X 公开的一种用于生产单水氢氧化锂的回转干燥窑,其通过螺旋输送机将送料口伸入干燥筒的一端,并在干燥筒另一端排料,该类回转干燥窑通过对窑身加热进而对干燥筒内的物料进行加热干燥;又如专利CN201780067079.1公开的一种氢氧化锂无水物的制造方法和该制造方法中使用的旋转炉,其通过在旋转炉内供入100℃以上的干燥气体,并同步对加热炉进行加热。该类现有技术中,其腔内湿气均依赖筒内气体由筒内一端向另一端流动带出,在气体移动方向与物料移动方向一致时,靠近物料出口处的气体含水量较大,对于该处气体的干燥效率降低,还容易使得原料表侧附着湿度大的空气在排出冷却后再次冷凝成水的问题,部分现有技术中通过将气体移动方向设置成与物料移动方向相反,通过降低物料出口处的空气含水量解决问题,但是对于物料在筒内移动形成阻力,对于空气供风速度调节难度大,难以平衡物料移动速度和风量。

发明内容:

本发明提供了一种氢氧化锂回转干燥设备及回转干燥系统,通过采用干燥气体对罐体内的物料进行回转干燥,能够优化罐体内物料的回转干燥效率和质量,有效的解决了现有技术中存在的问题。

本发明为解决上述技术问题所采用的技术方案是,提供一种氢氧化锂回转干燥设备,包括可转动的罐体、设置于所述罐体一端的进料件、设置于所述罐体另一端的出料件,所述罐体沿朝向所述出料件的方向斜向下倾斜,所述罐体沿其轴线方向至少划分两个干燥区域,所述干燥设备还包括连通所述罐体内外的进气通道、排气通道、与所述进气通道连通的供气件,所述进气通道在各所述干燥区域朝向所述进料件的一端分别设有进气口,所述排气通道在各所述干燥区域朝向所述出料件的一端分别设有排气口,且所述排气通道连通所述罐体的外侧。

进一步的,所述设备还包括设置于所述罐体内表面的抄板,所述抄板设有多个,且各所述抄板沿所述罐体的周向间隔布置;所述进气通道连接在所述抄板。

进一步的,所述抄板包括与所述罐体内表面连接的第一板段、连接在所述第一板段内端的第二板段,所述第二板段沿所述罐体的转动方向延伸,且所述抄板转动至所述罐体中心最上侧时,所述第二板段顶面与水平方向的夹角小于等于10°。

进一步的,所述抄板中空,且所述抄板形成所述进气通道的一部分,且所述抄板朝向所述进料件的一端连通所述供气件。

进一步的,所述进气通道内在所述进气口朝向所述出料件的一侧设有风动敲击件,所述风动敲击件包括设置在所述进气通道内的弹片、配重块,所述弹片背离所述进气口的一端连接在所述进气通道内,另一端固定有所述配重块,且所述弹片的弹性变形能力沿朝向所述配重块的方向逐渐变大。

进一步的,所述抄板背离所述罐体转动方向的侧面设置所述进气口,所述进气口设有可开闭的封堵件;所述封堵件如此设置,以使得所述抄板内气体压力大于设定阈值时能够打开所述封堵件,且所述进气通道转动至低于设定高度时所述封堵件关闭。

进一步的,所述封堵件包括挡板,所述挡板背离所述罐体转动方向的一侧铰接在所述抄板,所述挡板的另一侧与所述抄板磁吸连接;所述设备还包括与所述进气通道相连的气路控制件、供气件,所述气路控制件如此设置,以使得所述进气通道转动至低于所述设定高度时关闭所述进气通道和所述供气件。

进一步的,所述罐体在朝向所述出料件一端的侧面设有与所述进气通道连通的供气孔,所述气路控制件包括环绕设置在所述罐体外侧的导气环,所述导气环的内表面在高出所述罐体底部的所述设定高度位置的内表面设置有气孔。

进一步的,述抄板包括多个第二板段;其中,在两个干燥区域之间设置低抛料区域,所述低抛料区域位于两个抄板之间,所述干燥设备还包括安装在所述低抛料区域的挡风板,所述挡风板的下缘与所述罐体底部之间设有过料空间,所述挡风板背离所述出料件的一侧设有所述排气口。

本发明还提供了一种氢氧化锂回转干燥系统,包括上述任意一项的氢氧化锂回转干燥设备,还包括除尘件、除水件、加热件,所述排气通道连通在所述除尘件,所述除尘件的出口端连通所述除水件,所述除水件的出口端连通在所述加热件,所述加热件形成所述供气件。

本发明的有益效果在于,通过采用干燥气体对罐体内的物料进行回转干燥,能够优化罐体内物料的回转干燥效率和质量,有效的解决了现有技术中存在的问题。

附图说明:

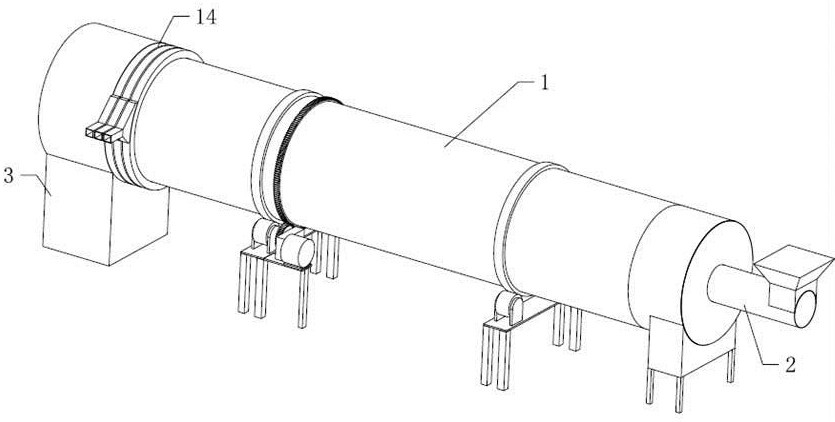

图1为本发明一实施例中回转干燥设备的结构示意图;

图2为图1所示实施例中回转干燥设备的侧向剖视结构示意图;

图3为图2中A-A向的剖视结构示意图;

图4为图1所示实施例中抄板在罐体内设置的局部结构示意图;

图5为图1所示实施例中罐体在供气孔处去掉导气环后的局部结构示意图;

图6为图1所示实施例中干燥设备在供气孔处的抄板和导气环的局部结构示意图;

图7为图1所示实施例中抄板的内部结构示意图;

图8为图1所示实施例中抄板在进气口处的侧向剖视结构示意图;

图9为本发明一实施例中回转干燥系统的结构示意图。

图中,1、罐体;2、进料件;3、出料件;4、干燥区域;5、进气口;6、排气通道;7、排气口;8、抄板;801、第一板段;802、第二板段;9、弹片;10、配重块;11、挡板;12、磁铁;13、供气孔;14、导气环;15、气孔;16、低抛料区域;17、挡风板;18、除尘件;19、除水件;20、加热件。

具体实施方式:

为能清楚说明本方案的技术特点,下面通过具体实施方式,并结合其附图,对本发明进行详细阐述。

本发明的实施方式如图1-8所示,一种氢氧化锂回转干燥设备,包括可转动的罐体1、设置于所述罐体1一端的进料件2、设置于所述罐体1另一端的出料件3,所述罐体1沿朝向所述出料件3的方向斜向下倾斜,所述罐体1沿其轴线方向至少划分两个干燥区域4,所述干燥设备还包括连通所述罐体1内外的进气通道、排气通道6、与所述进气通道连通的供气件,所述进气通道在各所述干燥区域4朝向所述进料件2的一端分别设有进气口5,所述排气通道6在各所述干燥区域4朝向所述出料件3的一端分别设有排气口7,且所述排气通道6连通所述罐体1的外侧。

本申请的干燥设备在使用时,将待干燥的单水氢氧化锂(下文用物料指代)经由进料件2送入罐体1内,罐体1同步旋转,使得物料在罐体1内翻转并向出料件3方向移动,同时,进气通道向各个干燥区域4内通入设定温度的气体(作为优选的,采用130℃至145℃的氮气),同时,排气通道6在各个干燥区域4的排气口7将对应区域内的气体向外抽出。本发明的干燥设备,内部气体流动方向整体与物料移动方向一致,能够促进物料在罐体1内的移动;重要的是,通过划分多个干燥区域4,可以对各个烦躁区域内气体的含水量以及温度分开控制,以在靠近进料件2一侧的高含水气体及时通过排气通道6排出,对于靠近出料件3一侧的干燥区域4,由对应位置进入的气体温度较高、含水量较小,能够有效的将对应位置物料内的水分蒸发后带走,干燥效率更高,而且,对于出料件3位置的物料处的气体含水量较低,可以减少物料接触空气在排出后冷凝出水的残留量,进一步的保证物料干燥品质。

对于图1所示的实施例中,进一步多优化之处在于,所述设备还包括设置于所述罐体1内表面的抄板8,所述抄板8设有多个,且各所述抄板8沿所述罐体1的周向间隔布置;所述进气通道连接在所述抄板8。通过设置了抄板8,可以在罐体1旋转时,将物料转动至设定高度后抛落,增加了物料与干燥气体的接触面积,还可翻转物料,使得物料受热更加均匀。同时由于进气通道连接在抄板8,使得进气通道内的气体可以直接对抄板8进行加热,以保持抄板8的温度,在抄板8带动物料向上移动过程中,实现抄板8直接接触物料加热干燥的效果,在此过程中,抄板8上的物料厚度相较于罐体1底部厚度更小,对于在抄板8留存物料处于干燥气体通风干燥、抄板8加热干燥的状态,受热更加均匀,干燥效率更高;而且,通过控制通入的干燥气体温度,可以同步的控制抄板8的温度,以防止出现现有技术中对罐体1直接加热不易控温的问题。

在图1示的实施例中,进一步的优化之处在于,所述抄板8包括与所述罐体1内表面连接的第一板段801、连接在所述第一板段801内端的第二板段802,所述第二板段802沿所述罐体1的转动方向延伸,且所述抄板8转动至所述罐体1中心最上侧时,所述第二板段802顶面与水平方向的夹角小于等于10°。通过将抄板8设置成两段式结构,可以在抄板8翻转物料向上移动时,使得部分物料在罐体1内呈如图3所示的翻转抛料状态,在抄板8由罐体1中心左侧翻转至右侧过程中,物料不断由第二板段802外缘撒落,使得物料能够扩散在整个罐体1内,进一步的提高物料与干燥气体之间的接触面积,还可提高干燥气体在抄板8上直接加热干燥的时间,提高干燥效率。在图1示的实施例中,如图3所示,在抄板8转动至罐体1中心最上侧时,第二板段802顶面与水平方向夹角为α,α小于等于10°指的是抄板8顶面高于水平面、低于水平面均小于等于10°的情况,通过角度如此设置,可以使得抄板8转动至罐体1中心右侧时,保证第二抄板8留存有一定量的物料,以供在罐体1右侧抛撒。

进一步的优化之处在于,所述抄板8中空,且所述抄板8形成所述进气通道的一部分,且所述抄板8朝向所述进料件2的一端连通所述供气件。通过在罐体1内设置中空的抄板8,可以在通入一定温度的干燥气体时,进气通道在罐体1内对向出料件3方向移动的物料进行辅助加热干燥,进一步的提高对于靠近出料件3区域物料的干燥效果,通过进气通道实现逆向通气干燥的效果,同时还解决了直接在罐体1内逆向通气对物料出料移动干扰的问题。

对于本发明进一步的优化之处在于,所述进气通道内在所述进气口5朝向所述出料件3的一侧设有风动敲击件,所述风动敲击件包括设置在所述进气通道内的弹片9、配重块10,所述弹片9背离所述进气口5的一端连接在所述进气通道内,另一端固定有所述配重块10,且所述弹片9的弹性变形能力沿朝向所述配重块10的方向逐渐变大。通过设置了风动敲击件,可以在进气通道内通入干燥气体时,干燥气体吹动弹片9摆动,同时在进气通道旋转过程中带动弹片9摆动,使得配重块10反复敲击进气通道的侧壁,进而引起抄板8振动,以在抄板8翻转后通过抄板8振颤加速物料抛落减少抄板8表侧的物料粘附。同时在抄板8翻转过程中,尤其是图3所示实施例中抄板8转动至中线左侧过程中,能够加速物料向抄板8边缘移动,以进一步的提高物料抛落的均匀性。

在图1示的实施例中,通过将弹片9的厚度沿朝向配重块10的方向逐渐变薄,以使得弹片9的变形能力逐渐变大,进而使得弹片9可以在风力推动下其在配重块10的一端不断的摆动。其中,如图7、图8所示,将弹片9倾斜的安装在第一板段801内,并在弹片9的上下两端分别设置一个配重块10,在第一半段对应各个第二半段的缺口位置分布设置所述风动敲击件,能够利用抄板8在缺口位置截面变小、风速变大促进风动敲击件的摆动程度,有利于提高风动敲击的效果。

本发明进一步的优化之处在于,所述抄板8背离所述罐体1转动方向的侧面设置所述进气口5,所述进气口5设有可开闭的封堵件;所述封堵件如此设置,以使得所述抄板8内气体压力大于设定阈值时能够打开所述封堵件,且所述进气通道转动至低于设定高度时所述封堵件关闭。通过设置了封堵件,可以在进气通道转动至罐体1底部时,罐体1底部物料分布较多,且罐体1底部物料大致呈堆积被推动的状态,通过封堵件将进气口5关闭,以防止物料由进气口5进入。在进气通道转动至一定高度时,进气通道位置的物料大致呈抛撒状态,此时通过通入干燥气体加压将封堵件打开,通过进气口5向罐体1内通入干燥气体,此时由于进气口5向外风压的作用,可以将抛撒至进气口5位置的物料吹离,能够进一步的防止进气口5进入物料。同时,进气口5在罐体1底部位置被封闭中断进气,能够防止通入的干燥气体将物料向上吹散,能够有利于保持罐体1底部位置抄板8波动物料量的稳定性,进而有利于物料抛撒的均匀性。

在图1所示的实施例中,通过配重块10不断敲击进气通道,使得粘附在进气口5位置的物料撒落,进而可以在封堵件封闭进气口5时防止将附近粘附的物料带入进气口5。

对于图1示的实施例中,进一步多具体的说,所述封堵件包括挡板11,所述挡板11背离所述罐体1转动方向的一侧铰接在所述抄板8,所述挡板11的另一侧与所述抄板8磁吸连接;所述设备还包括与所述进气通道相连的气路控制件、供气件,所述气路控制件如此设置,以使得所述进气通道转动至低于所述设定高度时关闭所述进气通道和所述供气件。如图3和图8所示,挡板11铰接在抄板8上,抄板8处于在图3所示的底部虚线上侧区域内,进气通道打开,进气通道内的干燥气体气压推动打开挡板11,向罐体1内通入干燥气体,在抄板8处于图3所示底部虚线下侧的区域时,将干燥气体中断供气,此时,在挡板11自重的作用下下垂,挡板11与抄板8之间磁吸连接后封闭进气口5,以在抄板8移动至物料较多的区域时,挡板11能够保持封闭状态,防止物料进入。

本发明的方案,通过挡板11自重和磁吸力,可以通过进气通道转动过程中利用干燥气体的通断实现挡板11的自动开启关闭,能够采用简化的结构实现上述多种技术效果。其中,如图8所示,在挡板11的左侧铰接在第二板段802,第二半段在进气口5的右侧设置磁铁12,以磁吸挡板11。

需要说明的是,在图1所示的实施例中,封堵件的结构形式并不限于挡板11和磁吸的连接方式,在可替换的实施例中,还可采用其他形式,例如,封堵件可以采用弹性件连接挡板11的方式,弹性件将挡板11拉紧封闭在进气口5,在干燥气体压力增大时克服弹性件的阻力将挡板11推开,以实现供气,其中,弹性件可以采用弹簧或者弹性绳。

对于气路控制件,在图1示的实施例中,进一步的具体的说,所述罐体1在朝向所述出料件3一端的侧面设有与所述进气通道连通的供气孔13,所述气路控制件包括环绕设置在所述罐体1外侧导气环14,所述导气环14的内表面在高出所述罐体1底部的所述设定高度位置的内表面设置有气孔15。如图1、图5、图6所示,导气环14与外界供气件连通,导气环14的下段内表面封闭、中上段的内表面设有开放的气孔15,在罐体1的供气孔13转动至导气环14的下段时,供气孔13被导气环14的内表面封闭,此时实现进气通道的关闭,在罐体1的供气孔13转动至导气环14的中上段区域处,气孔15和供气孔13导通,向进气通道内供入气体。

在图1所示的实施例中,如图2、图4所示,在罐体1内设置12个抄板8,每个抄板8仅设置一个进气口5,即一个干燥区域4内设置四个进气口5,各个干燥区域4进气口5对应的抄板8间隔设置。在图1所示的实施例中,设有三个导气环14,每个导气环14对应连通一个干燥区域4对应的进气通道,以此可以便于分开控制每个进气通道的进气流量和温度,使用更加灵活。在图1所示的实施例中,导气环14对应的设定高度如图3所示罐体1下段的虚线处,导气环14在低于虚线处内表面封闭。

对于各个进气通道的进气控制,在可替换的实施例中,气路控制件的设置在于,还可分别将进气通道通过调节阀连通在供气件,通过调节阀调整进气通道的启闭。

在图1所示的实施例中,对于抄板8的设置,如图2所示,第一板段801在罐体1由罐体1的一端延伸至另一端,所述抄板8包括多个第二板段802;其中,在两个干燥区域4之间设置低抛料区域16,所述低抛料区域16位于两个抄板8之间,所述干燥设备还包括安装在所述低抛料区域16的挡风板17,所述挡风板17的下缘与所述罐体1底部之间设有过料空间,所述挡风板17背离所述出料件3的一侧设有所述排气口7。第二板段802在各个干燥区域4间隔布置,以在两个间隔区域之间形成低抛料区域16,该处的第一板段801在转动至某一高度后即不再有或仅有少量物料抛落,在低抛料区域16设置挡风板17,如图2、图3、图4所示,挡风板17整体布置在罐体1内上半部分,由此可以减少挡风板17对抛料前进的影响,还可通过挡风板17对两个干燥区域4的空气之间交互起到分隔作用,以减少两个干燥区域4之间气流相互流动,尤其是减少右侧干燥区域4通入的干燥气体在所测排气口7处直接排出的问题。

如图4所示,抄板8沿罐体1的轴线方向,在第二板段802间隔设有缺口,以在抄板8转动过程中,物料由缺口抛撒,尤其是抄板8位于罐体1中心左侧时,缺口能够减少第二板段802对抛撒物料的干涉,在抄板8转动至罐体1中心右侧时,抄板8在第二板段802的物料可以由抄板8的外缘抛撒,实现罐体1整个横截面投影上物料抛撒更加均匀的效果。

在图1所示的实施例中,为了提高排气口7在干燥区域4内排出气体效率,作为优选的,可以将挡风板17设置为具有内腔,排气通道6连通挡风被的内腔,在挡风板17朝向进料件2的表面设置排气口7。或者,也可直接在排气通道6山开设排气口7。

需要说明的是,本发明的干燥设备改进之处在于罐体1内干燥气体流通线路以及抄板8,对于罐体1的转动驱动、进料件2、出料件3并不做限制改进,本领域技术人员在实施时可以选用现有的技术,例如,转动驱动可以采用在罐体1外侧设置齿圈,通过电机带动与齿圈啮合的齿轮,带动罐体1转动,进料件2可以选用绞龙进料,出料件3可以选用存料仓、在存料仓设置绞龙或者星型给料器。

本发明还提供了一种氢氧化锂回转干燥系统,其基于本发明提供的氢氧化锂回转干燥设备,还包括除尘件18、除水件19、加热件20,所述排气通道6连通在所述除尘件18,所述除尘件18的出口端连通所述除水件19,所述出水件的出口端连通在所述加热件20,所述加热件20形成所述供气件。如图9所示,本发明的干燥系统在使用时,通过在系统内通入干燥用气体(优选氮气),通过加热件20加热后的干燥气体通入干燥设备的进气通道,分别由各个干燥区域4的进气口5进入罐体1内,此时罐体1转动带动物料在罐体1内翻转移动,进入的干燥气体在各个干燥区域4内整体向出料件3单向移动,对干燥区域4内的物料进行干燥,干燥区域4内的气体移动至排气口7位置后,排气口7将含水量较大的气体引出后进入进入除尘件18,以将气体内的杂质去除,再将气体引入除水件19,以将气体脱水处理在,再将气体引入加热件20再次循环。由此不难看出,本干燥系统通过采用闭路循环的方式,采用干燥气体循环对干燥设备内的物料进行干燥脱水,整个过程连续化生产,还可通过干燥设备内分区域进出气的方式提高对物料的干燥效率。

对于本发明具体实施时,除尘件18优选的可以选用旋风除尘器护着膜袋除尘器,膜袋除尘器可以选用金属膜袋,以适应引出的高温气体。除水件19可以选用冷凝除水器,加热件20可以选用热泵式加热机,或者电热加热件20。

上述具体实施方式不能作为对本发明保护范围的限制,对于本技术领域的技术人员来说,对本发明实施方式所做出的任何替代改进或变换均落在本发明的保护范围内。

本发明未详述之处,均为本技术领域技术人员的公知技术。