一种自动插针机

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及一种自动插针机,特别是一种能够实现产品的多种型号共用的插针机,属于插针机技术领域。

背景技术

插针机又称作插PIN机,用于各类线圈骨架、连接器及其它各种需要插针的塑胶件的插针操作,具有操作简单、工作效率高的优点,对于电子行业来说是非常实用的机械生产设备。

随着电子元器件的种类日益多样化,传统插针机的结构局限性已经显现,已经无法满足市场对于插针机的自动化程度、加工精度及生产效率的多方面需求。现有技术中存在一种电子元器件有多种不同型号的情况,比如一种具有双排插针的工件,其不同型号的区别仅在于插针位置有所不同,因现有的插针设备只能加工一种固定插针位置的产品型号,无法适用于这种插针需求的工件,对此现有做法是只能重新定制一套设备进行加工,这就大大提升了产品厂家的设备成本以及占地面积。

发明内容

本发明旨在解决上述提到的各种问题,进而提供一种自动插针机,所述自动插针机能够在保证加工产品质量和插针工艺的前提下,在兼顾产品质量的同时,实现对同产品类型不同型号的兼容。

为解决上述问题,本发明所采用的技术方案是:

一种自动插针机,其特殊之处在于,包括:

工件供料整列单元,对工件进行供料整列,并将其输送至送料单元;

插针供料整列单元一,对脚针一进行供料整列,由插针单元一取针后插入工件第一位置;

压紧单元一,对工件第一位置上的脚针一实施压紧固定;

插针供料整列单元二,对脚针二进行供料整列,由插针单元二取针后插入工件第二位置;

压紧单元二,对工件第二位置上的脚针二实施压紧固定;

送料单元,用以将工件在不同工位之间传递输送。

所述工件供料整列单元由工件储料箱、工件圆振盘和工件直振轨道构成,所述工件直振供料轨道输送连接至送料单元。

所述送料单元包括送料轨道、配置在送料轨道一侧用以对轨道上的工件实施拨动送料的拨料组件,以及配置在送料轨道另一侧用以对轨道上的工件实施限位固定的定位组件;所述送料轨道的前端配置有衔接轨道,所述衔接轨道用以衔接工件供料整列单元的直振供料轨道和送料单元的衔接轨道。

所述拨料组件包括沿送料方向行进的伺服电机模组以及安装于伺服电机模组上方且由其驱动控制的推杆气缸,所述推杆气缸输出连接有推杆,所述推杆上分布设置有若干推片,当推杆气缸推动推杆时,推杆上的推片能够横向切入至送料轨道的预定位置,在伺服电机模组的驱动下,能够推动送料轨道上的工件向前送料。

所述定位组件的安装数量及位置对应于送料轨道的插针工位一、压紧工位一、插针工位二和压紧工位二;其结构包括定位气缸以及由定位气缸输出连接的限位夹爪,所述限位夹爪的形状与工件相适配,其能够在定位气缸的驱动下对送料轨道上的工件进行限位固定。

所述送料轨道的插针工位一和插针工位二上分别设置有插针导向块,所述插针导向块包括固连于限位夹爪上方的活动块以及位于工位上方预定位置的固定块,当定位气缸带动限位夹爪对工件进行插嵌限位时,所述活动块移动对位连接于固定块,且在二者之间形成用以对脚针进行导向限位的插针通道。

所述插针供料整列单元一、插针供料整列单元二的结构相同,均包括插针圆振盘,由插针圆振盘输出连接的插针直振轨道,以及配置在插针直振轨道末端的等待机构、顶出机构和旋转取料机构。

所述等待机构包括固定于插针直振轨道末端的料台,所述料台内部活动嵌插有抬升块,所述抬升块的上端用以承载脚针并在顶出机构的驱动下将脚针向上顶出,所述抬升块的下端沿料台内部延伸向下,作为顶出机构的触控部位。

所述顶出机构设置于等待机构的下方,其包括顶出气缸以及由顶出气缸输出连接的顶出块,所述顶出块向上移动时能够抵触抬升块的下端,从而使抬升块沿料台内部向上抬升,将脚针向上举升。

所述旋转取料机构配置在等待机构的一侧,用以将举升后的脚针取出,其结构包括旋转气缸以及由旋转气缸控制连接的取料臂,所述取料臂端部具有与真空发生器相连通的负压吸取口,所述取料臂由旋转气缸驱动使之摆动至取料位置,并通过负压吸取口吸取抬升块上的脚针,随后再由旋转气缸带动其回摆至初始位置。

所述插针直振轨道前端设置有对射传感器,当直振上的脚针过多时,对射传感器将反馈信息给处理器,处理器控制将圆振暂停,减少能源消耗,降低生产成本。

所述插针单元一、插针单元二的结构相同,包括旋转顶升机构、旋转顶升臂和摆动夹爪;所述旋转顶升机构驱动连接所述旋转顶升臂,所述摆动夹爪安装于旋转顶升臂的端部。

所述旋转顶升机构包括升降伺服电机以及由其输出连接的凸轮,所述凸轮驱动连接有凸轮随动板,所述凸轮随动板顶部通过球面轴承与滚珠花键轴相连,所述滚珠花键轴的端部连接旋转顶升臂;当凸轮随动板升降时,能够带动滚珠花键轴及旋转顶升臂升降动作;所述旋转顶升机构还包括旋转伺服电机及由其驱动控制的同步带轮,所述滚珠花键轴的花键套经由连接外套与同步带轮固连。

所述压紧单元一和压紧单元二的结构相同,包括压紧气缸以及由压紧气缸带动的压头,所述压头设计为对称安装结构,在更换不同产品型号时,只需将压头进行镜像安装即可。

本发明插针机,结构更加优化合理,各功能单元的衔接配合一方面保证了加工的自动化程度,另一方面极大的减少设备的空间占比,同时能够兼容一种电子元器件的多种型号双排插针的全自动作业,避免了以往不同型号的电子元器件需要大量更换单元,甚至更换设备的局面,降低了换型所需的时间,最大程度的节约了设备的成本。

附图说明

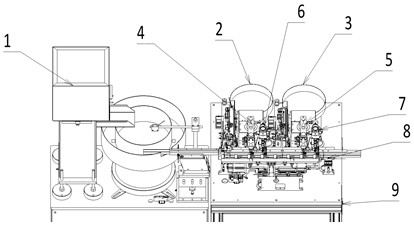

图1是插针机整体结构示意图;

图2是工件供料整列单元结构示意图;

图3是送料单元结构示意图;

图4是定位组件结构示意图;

图5是插针供料整列单元结构示意图;

图6是等待机构、顶出机构和旋转取料机构结构示意图;

图7是插针单元结构示意图;

图8是图7的旋转顶升机构结构示意图;

图9是压紧单元结构示意图。

具体实施方式

下面就附图对本发明作以下详细说明。

实施例一

如图1所示,本实施例涉及一种插针机,所述插针机适用于同一产品不同型号的双排插针,它包括置于独立台架上的工件供料整列单元1,以及置于同一架台9上的插针供料整列单元一2、插针供料整列单元二3、插针单元一4、插针单元二5、压紧单元一6、压紧单元二7和送料单元8;其中,工件供料整列单元1用以对工件9进行供料整列,然后输送到送料单元8上;插针供料整列单元一2和插针供料整列单元二3分别用以对脚针一、脚针二进行供料整列并输送到对应的插针单元一4和插针单元二5进行后续插针作业。所述插针单元一4、压紧单元一6、插针单元二5和压紧单元二7依次设置在送料单元8的插针工位一、压紧工位一、插针工位二和压紧工位二上,插针单元一4用以将脚针一插入工件的第一位置,压紧单元一6用以对插设后的脚针一进行压紧固定,插针单元二5用以将脚针二插入工件的第二位置,压紧单元二7用以对插设后的脚针二进行压紧固定。

以下分别对各单元的具体结构组成作详细说明:

如图2所示,所述工件供料整列单元1由工件储料箱101、工件圆振盘102、工件直振供料轨道104构成,其中工件圆振盘102的一侧设置检测工件数量的数量检测传感器103。工件9倒入工件储料箱101,数量检测传感器103发送供料信号,工件储料箱101收到信号后向工件圆振盘102供料,工件圆振盘102将工件整列后,经由工件直振供料轨道104输送至送料单元8。

如图3、4所示,所述送料单元8采用步进送料方式,其结构包括送料轨道808、配置在送料轨道一侧用以对轨道上的工件实施拨动送料的拨料组件,以及配置在送料轨道808另一侧用以对轨道上的工件实施限位固定的定位组件;所述送料轨道808的前端配置有衔接轨道802,所述衔接轨道802用以衔接工件供料整列单元1的直振供料轨道104和送料单元8的衔接轨道802,所述衔接轨道802由轨道气缸801控制连接,通过轨道气缸801控制衔接轨道802的不同位置,以实现轨道的衔接与阻断,进而实现工件的间断送料。所述衔接轨道802的一侧设有对射传感器一803,用以监测工件到位情况以控制轨道气缸801执行相应的动作。

所述拨料组件包括沿送料方向行进的伺服电机模组804以及安装于伺服电机模组804上方且由其驱动控制的推杆气缸805,所述推杆气缸805输出连接有推杆806,所述推杆806上分布设置有若干推片807,当推杆气缸805推动推杆806时,推杆806上的推片807能够横向切入至送料轨道808的预定位置,在伺服电机模组804的驱动下,能够推动送料轨道808上的工件向前送料。

所述定位组件的安装数量及位置对应于送料轨道808的插针工位一、压紧工位一、插针工位二和压紧工位二;其结构包括定位气缸810以及由定位气缸810输出连接的限位夹爪811,所述限位夹爪811的形状与工件相适配,其能够在定位气缸810的驱动下对送料轨道808上的工件进行限位固定。

所述送料轨道808的插针工位一和插针工位二上分别设置有插针导向块,所述插针导向块包括固连于限位夹爪811上方的活动块812a以及位于工位上方预定位置的固定块812b,当定位气缸810带动限位夹爪811对工件进行插嵌限位时,所述活动块移动对位连接于固定块,且在二者之间形成用以对脚针进行导向限位的插针通道。

第一个工件被送达衔接轨道802后,对射传感器一803发出到位信号,轨道气缸801伸出,将衔接轨道802与送料轨道808对接,第一个工件进入送料轨道808;推杆气缸805伸出,控制推杆806上的推片807切入送料轨道808,随后伺服电机模组804动作,带动推片807将送料轨道808上的第一个工件推入插针工位一,之后推杆气缸805收缩,伺服电机模组804带动整个拨料组件回位,如此重复上述动作实现后续工件的步进式供料。当拨料组件回位时,送料轨道808另一侧的定位气缸810也同时伸出,带动限位夹爪811插入第一个工件,对插针工位一上的第一个工件进行夹固与定位,插针导向块中的活动块也跟随限位夹爪811移动至固定块一侧,此时在活动块与固定块之间构成向下插针的通道。

如图5、6所示,所述插针供料整列单元一2、插针供料整列单元二3的结构相同,均包括插针圆振盘201,由插针圆振盘201输出连接的插针直振轨道202,以及配置在插针直振轨道202末端的等待机构208、顶出机构和旋转取料机构;所述插针直振轨道202前端设置有对射传感器二207,当直振上的脚针过多时,对射传感器二207将反馈信息给处理器,处理器控制将圆振暂停,减少能源消耗,降低生产成本。

所述等待机构208包括固定于插针直振轨道202末端的料台208a,所述料台208a内部活动嵌插有抬升块208b,所述抬升块208b的上端用以承载脚针并在顶出机构的驱动下将脚针向上顶出,所述抬升块208b的下端沿料台208a内部延伸向下,作为顶出机构的触控部位;

所述顶出机构设置于等待机构208的下方,其包括顶出气缸205以及由顶出气缸205输出连接的顶出块205a,所述顶出块205a向上移动时能够抵触抬升块208b的下端,从而使抬升块208b沿料台208a内部向上抬升,将脚针向上举升;

所述旋转取料机构配置在等待机构的一侧,用以将举升后的脚针取出,其结构包括旋转气缸204以及由旋转气缸204控制连接的取料臂203,所述取料臂203端部具有与真空发生器相连通的负压吸取口,所述取料臂203由旋转气缸204驱动使之摆动至取料位置,并通过负压吸取口吸取抬升块208b上的脚针,随后再由旋转气缸204带动其回摆至初始位置。

工作时,脚针由插针圆振盘201整列后经由插针直振轨道202送达至料台208a的抬升块208b上,顶出气缸205带动顶出块205a向上推顶料台208a内的抬升块208b,抬升块208上升同时将脚针向上顶出;然后旋转气缸204带动取料臂203转动到取料位置,取料臂203端部的负压吸取口产生负压将脚针吸取,随后旋转气缸204动作带动取料臂203旋转至垂直方向,等待对应的插针单元将针夹取。

如图7、8所示,所述插针单元一4、插针单元二5的结构相同,本实施例以插针单元一4为例,详细介绍其具体结构:所述插针单元一4包括旋转顶升机构401、旋转顶升臂402和摆动夹爪403;所述旋转顶升机构401驱动连接所述旋转顶升臂402,所述摆动夹爪403安装于旋转顶升臂402的端部,摆动夹爪403在插针过程中可以通过旋转顶升臂402的旋转来调整插针位置,从而对应不同型号的工件。

所述旋转顶升机构401包括升降伺服电机408以及由其输出连接的凸轮406,所述凸轮406驱动连接有凸轮随动板409,所述凸轮随动板409顶部通过球面轴承与滚珠花键轴404相连,所述滚珠花键轴404的端部连接旋转顶升臂402;当凸轮随动板409升降时,能够带动滚珠花键轴404及旋转顶升臂402升降动作;所述旋转顶升机构401还包括旋转伺服电机407及由其驱动控制的同步带轮405,所述滚珠花键轴404的花键套经由连接外套与同步带轮405固连。

取针时,旋转伺服电机407通过同步带405带动滚珠花键轴404旋转,到达取针位置,随后升降伺服电机408旋转,带动滚珠花键轴404下降,摆动夹爪403收缩,夹取取料臂203上的脚针,之后升降伺服电机408控制摆动夹爪403上升,完成取针动作,旋转伺服电机407控制摆动夹爪403回摆到插针位置;

插针时,升降伺服电机408动作,通过凸轮406转动带动凸轮随动板409、滚珠花键轴404、旋转顶升臂405及摆动夹爪403下降,脚针沿插针导向块向下插入工件,完成插针。

如图9所示,所述压紧单元一6和压紧单元二7的结构相同,本实施例以压紧单元一6作为示例进行结构介绍。所述压紧单元一6包括压紧气缸603以及由压紧气缸603带动的压头604,所述压头604设计为对称安装结构,在更换不同产品型号时,只需将压头604进行镜像安装即可。工作时,由压紧气缸603带动压头604对插入的针进行压紧,压紧气缸603上接有精密调压阀601,通过调整压缩气体的压力来达到控制压紧压力。