一种连续制备超细硝基胍的工艺及装置

文献发布时间:2023-06-19 18:34:06

技术领域

本发明属于含能材料制备领域,具体涉及一种连续制备超细硝基胍的工艺及装置。

背景技术

硝基胍作为一种重要的工业原料,在军工、民用、医药行业应用广泛。但是硫酸法制备硝基胍,硝基胍酸液和冰水发生液相沉淀时得到的硝基胍为中空的长针状晶体,长径比很大,不可避免的会造成在尖端处的应力集中,对发射药的力学性能和燃烧性能产生不利影响,使药粒产生裂纹,并且由于硝基胍的原料呈絮状,不易分散,在捏合过程中很难分布均匀,从而影响了发射药工艺性能及力学性能。粗品硝基胍应用于火炸药和汽车气囊时会存在流散性差,力学性能差等缺陷,将含能材料超细化,制备出短而细且流散性较好的超细硝基胍是解决这一问题的关键。

以硝酸胍和浓硫酸为原料制备硝基胍,主要有硝化、冰水沉淀、重结晶三步。国内外对硝基胍超细化已做了一系列研究。中国专利CN 102702034 B公布了一种超细硝基胍连续化制备工艺,通过重结晶的方式获得超细硝基胍。高思静(溶剂/非溶剂法制备球形硝基胍.火炸药学报,2014,37(06):44-47.)以N-甲基吡咯烷酮为溶剂,丙酮为非溶剂,硝酸镍为添加剂,制备了球形硝基胍。上述研究采用重结晶的方式对硝基胍晶形进行控制,都是在粗品硝基胍的基础上对其进行重结晶研究,增加了流程,降低了收率,还引入了新的有机杂质,成本较高,难以实现规模化生产。

因此,如何简化流程、降低成本、提高一次结晶产品质量,制备符合国标《GJB1441A-2005硝基胍规范》粒径要求(I类:费氏平均粒度3.4-6.0 μm;II类:≤ 3.3 μm)的超细硝基胍是本发明的重点。硝基胍的一次结晶过程,也就是冰水沉淀的溶析结晶过程,是将硝基胍酸液加入冰水中,得到的硝基胍晶体。中国专利CN 105152984 A公布了一种硝基胍连续合成方法,将硝基胍酸液连续投入到冰解釜沉淀得到硝基胍晶体,操作强度轻,生产效率高,但是耗时较长,硝基胍酸液在冰解釜停留2-2.5h,只能得到粗品硝基胍,无法一步制备超细硝基胍,是一种半连续的工艺。中国专利CN 111217723 A公布了一种超细颗粒硝基胍的制备工艺,采用浸没撞击流反应器进行沉淀反应,工艺较为稳定,但是原料积累量较大,存在安全隐患,超细硝基胍的粒径分布较宽。以上采用的反应器一般为间歇或半连续操作,随着反应的进行,会发生物料的返混,稀释液配比逐渐偏离最佳条件、结晶温度发生变化。因此,需要对反应器进行优化,保持均一的反应条件,使物料配比和反应温度保持稳定,同时实现物料的高效混合。

超重力技术是一种化工过程强化技术,超重力设备被誉为“化学工业的晶体管”,广泛应用在废水处理、纳米材料制备、化学反应强化等方面。超重力技术应用于液相沉淀,可以实现快速高效实现良好的微观混合、保证稳定的过饱和度、减少停留时间、实现连续生产。因此,本发明以硝基胍生产过程中的原料和过程着手,在不引入新的反应过程和原料的基础上,提出了一种连续制备超细硝基胍的生产工艺及装置。以硝基胍酸液和水为原料,撞击流-旋转填料床为反应器,快速高效实现物料微观混合和保持最佳配比,在冰水沉淀的溶析结晶过程中一步法制备超细硝基胍,可以简化流程,提高收率,减少原料累积和提高系统安全性能。采用撞击流-旋转填料床,将晶体的成核、生长与晶形优化分区进行,降低了水的消耗量,能保证均一的晶体成核和生长环境,快速连续制备超细硝基胍,停留时间很短。同时不需要进行重结晶,不需要引入其余物质,更绿色环保高效。

发明内容

本发明旨在提供一种连续制备超细硝基胍的工艺及装置,解决了工业生产硝基胍过程中流程长、能耗高、硝基胍品质不稳定等问题,缩短了工艺路线,降低了生产成本,降低了能耗,提升安全性,提高产品品质。

本发明提供的一种连续制备超细硝基胍的工艺,以硝基胍酸液和水为原料,采用撞击流-旋转填料床作为结晶设备,经过初混爆发成核、剪切控制成形、晶形优化再生长及后处理过程,制备出费氏平均粒度为2-6μm的超细硝基胍,并能实现连续化生产。

本发明从硝基胍生产过程和原料着手,经过了初混爆发成核、剪切控制成形、晶形优化再生长,分别在旋转填料床不同位置处进行晶核形成、晶体生长、晶形控制、晶体再生长,同时通过控制料液的运动途径和混合方式,对硝基胍的晶体形貌和粒度进行优化,整体来看晶体成核与生长过程发生的位置和控制机理均不同。超重力技术应用于液相沉淀法制备超细硝基胍,分别在旋转填料床不同位置处进行晶核形成、晶体生长、晶形控制、晶体再生长,同时通过控制料液的运动途径和混合方式,对硝基胍的晶体形貌和粒度进行优化,同时是两股或多股物料以平推流的方式接触。撞击流-旋转填料床将晶体的成核和生长分区进行,降低了水的消耗量,能保证均一的晶体成核和生长环境。在制备粗品硝基胍的同时即可以连续超细硝基胍,不需要进行重结晶,不需要引入有机物质,停留时间很短,更绿色环保高效。本发明避免了重结晶过程,缩减流程,优化工艺。

所述硝基胍酸液为硝基胍与浓硫酸或硝酸的混合液,为硝化工艺的产物,其中硝基胍与浓硫酸(或硝酸)的摩尔比为1:1.5-1:3。

所述连续制备超细硝基胍的工艺,实施步骤如下:

(1)料液配制:将硝基胍酸液和水分别加入储液装置;

(2)初混爆发成核:硝基胍酸液和水分别以连续进料的方式输入撞击流-旋转填料床中,两种原料由泵获得较高的流速,经喷嘴喷出撞击混合,硝基胍酸液和水迅速接触,酸液被快速稀释,硝基胍的溶解度迅速降低,爆发成核,形成大量硝基胍晶核,迅速生长;

(3)剪切控制成形:初混后的反应浆液被高速旋转的填料捕获,首先进入内层紧密的填料,酸液与水混合更均匀,硝基胍晶体生长的同时被细密的填料剧烈剪切,较长的针状晶体断裂;浆料进入较松散的外层填料中,剪切变弱,晶体均匀生长,逐渐向棒状过渡;

(4)晶形优化再生长:硝基胍晶体和酸水组成的浆液甩出旋转的填料后以微元化液体单元的形式呈抛物线下落,与雾化喷洒的冷冻水直接接触后落入设备底部,在搅拌桨作用下混合并进行晶体的再次生长,改善硝基胍棒状晶体中空的缺陷,内部致密生长,提高系统收率;

(5)后处理:含有硝基胍结晶的稀酸水由设备底部的出口进入过滤设备,得到超细硝基胍晶体,过滤液进入废水处理系统。

所述硝基胍酸液和步骤(1)中的水的体积比可为1:3-1:10;硝基胍酸液与雾化喷洒水的体积比可为1:1-1:5。

所述硝基胍酸液的温度范围为0-40℃,撞击水的温度为-5-20℃,雾化喷洒冷冻水的温度为-5-5℃。

本发明提供了一种连续制备超细硝基胍的装置,包括撞击流-旋转填料床、硝基胍酸液储罐、泵、冷冻器、废水储罐、过滤器、硝基胍储罐、水储罐;硝酸胍酸液储罐通过泵与撞击流-旋转填料床的硝基胍酸液进口连接;水储罐通过泵与撞击流-旋转填料床的水进口连接;水储罐通过泵、冷冻器还与撞击流-旋转填料床的雾化喷头连接;撞击流-旋转填料床的浆料出口与过滤器连接;过滤器分别与硝基胍储罐和废水储罐连接。

上述装置中,所述撞击流-旋转填料床包括填料转子、电机、壳体、液体分布器、雾化喷洒口、搅拌桨、出液口;所述填料转子分为内填料和外填料两部分;底部两个电机分别带动与其连接的搅拌桨,转轴上方的电机为驱动填料旋转电机;撞击流-旋转填料床底部设有液体分布器,所述液体分布器由一条硝基胍酸液管道和1~2条水管道组成,硝基胍酸液管道和水管道为平行设置,两种管道的出口喷嘴处为相对设置或呈90°夹角,控制管道内两种液体实现180°或者90°撞击;所述雾化喷洒口3.5包括两个雾化喷洒口;所述搅拌桨3.6包括对称设置的两个搅拌桨。

所述撞击流-旋转填料床为梯形结构,旋转填料甩出液以微元的形式呈抛物线下落,直接与雾化的冷冻水接触,然后落入底部汇聚,进行降温结晶优化晶形。

所述撞击流-旋转填料床的填料为分层设计,内层为堆积致密、剪切频率高的规整填料,外层为堆积较松散、剪切频率较低的规整填料或按照一定规则排列的散堆填料。

所述撞击流-旋转填料床中,通过改变液体分布器进液管的数量,实现一股硝基胍酸液与一股或两股水的撞击分布,以加大水量的方式实现反应热的快速移出(起到降温作用),并通过控制进液管液体喷嘴的方向实现两种液体180°或者90°撞击。

所述撞击流-旋转填料床液体分布器喷嘴为不同直径的圆孔,喷嘴内径可为0.5mm-2.0mm。

本发明的有益效果:

(1)超重力技术制备的超细硝基胍呈现出长度减小、直径增大的趋势;通过费氏粒度检测,超细硝基胍粒径为2-6μm,能达到国标要求,能实现高端产品要求短一点、粗一点的目标;

(2)采用撞击流-旋转填料床连续制备超细硝基胍,能迅速实现微观混合爆发成核,始终维持统一的配比和最佳条件,产品质量稳定;

(3)本发明装置具有设备体积小、停留时间短、低危高效、控制范围宽、绿色节能环保等优势;同时实现一步到位,能在硝基胍酸液冰水沉淀时制备出粒径符合国标要求的超细硝基胍,省去重结晶过程,简化流程,提高品质,提高收率,提高经济性,并可以实现连续化生产。

附图说明

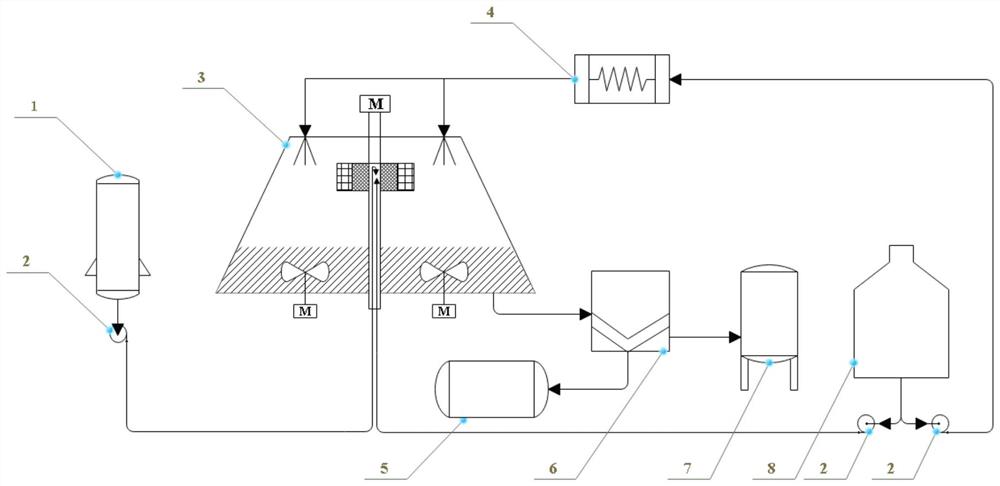

图1为一种连续制备超细硝基胍的装置的整体结构示意图;

图2为本发明采用的撞击流-旋转填料床的结构示意图;

图3为市场购买产品和本发明实施例1~3制备的超细硝基胍的费氏平均粒度分布图;

图4为超细硝基胍的光学显微镜照片;A为市场销售的超细硝基胍光学显微镜照片,B为实施例1制备的超细硝基胍光学显微镜照片,C为实施例2制备的超细硝基胍光学显微镜照片,D为实施例3制备的超细硝基胍光学显微镜照片;

图5为液体分布器的结构图。

图中:1-硝酸胍酸液储罐;2-泵;3-撞击流-旋转填料床;4-冷冻器;5-废水储罐;6-过滤器;7-硝基胍储罐;8-水储罐;3.1-填料转子;3.2-电机;3.3-壳体、3.4-液体分布器;3.5-雾化喷洒口;3.6-搅拌桨;3.7-出液口;3.8-内层填料;3.9-外层填料;3.10-驱动填料旋转电机;3.11-硝基胍酸液进口;3.12-水进口。

具体实施方式

下面通过实施例来进一步说明本发明,但不局限于以下实施例。

如图1~2所示,一种连续制备超细硝基胍的装置,主要包括撞击流-旋转填料床3、硝基胍酸液储罐1、泵2、冷冻器4、废水储罐5、过滤器6、硝基胍储罐7、水储罐8;硝酸胍酸液储罐1通过泵2与撞击流-旋转填料床3的硝基胍酸液进口3.11连接;水储罐8通过泵2与撞击流-旋转填料床3的水进口3.12连接;水储罐8通过泵2、冷冻器4还与撞击流-旋转填料床3的雾化喷头3.5连接;撞击流-旋转填料床3的浆料出口3.7与过滤器6连接;过滤器6分别与硝基胍储罐7和废水储罐5连接。

上述装置中,所述撞击流-旋转填料床3包括填料转子3.1、电机3.2、壳体3.3、液体分布器3.4、雾化喷洒口3.5、搅拌桨3.6、出液口3.7;所述填料转子3.1分为内填料3.8和外填料3.9两部分;所述液体分布器3.4包括硝基胍酸液进口3.11和水进口3.12;所述雾化喷洒口3.5包括两个雾化喷洒口;所述搅拌桨3.6包括对称设置的两个搅拌桨。撞击流-旋转填料床以轴为对称中心,两侧分别设有雾化喷洒口3.5,底部两个电机3.2分别带动与其连接的搅拌桨3.6,转轴上方的电机为驱动填料旋转电机3.10。

所述撞击流-旋转填料床为梯形结构,旋转填料甩出液以微元的形式呈抛物线下落,直接与雾化喷洒的冷冻水接触,然后落入底部汇聚,进行降温结晶优化晶形。

所述撞击流-旋转填料床的填料为分层设计,内层堆积紧密,外层堆积松散;内层可为紧密的规整填料,外层可为较松散的规整填料或按照一定规则排列的散堆填料。

在所述撞击流-旋转填料床底部设有液体分布器,见图5所示,所述液体分布器由一条硝基胍酸液管道和1~2条水管道组成,硝基胍酸液管道和水管道为平行设置,两种管道的出口喷嘴处为相对设置或呈90°夹角,控制管道内两种液体实现180°或者90°撞击。如图5中的两股进料液体分布器示意图,液体分布器由一条硝基胍酸液管道和一条水管道组成,硝基胍酸液管道和水管道为平行设置,两种管道的出口喷嘴处为相对设置,控制管道内硝基胍酸液和水实现180°碰撞。如图5中的三股进料液体分布器示意图,液体分布器由一条硝基胍酸液管道和两条水管道组成,硝基胍酸液管道和水管道为平行设置,两种液体管道的出口喷嘴处为相对设置或者90°撞击,控制管道内硝基胍酸液和水实现180°或者90°碰撞。图5为不同的液体分布器结构;根据需求改变液体分布器进液管的数量,实现两股进料或三股进料。

本发明通过改变液体分布器进液管的数量,实现一股硝基胍酸液与一股或两股水的撞击分布,以加大水量的方式实现反应热的快速移出,并通过控制进液管液体喷嘴的方向实现两种液体180°或者90°撞击。

所述撞击流-旋转填料床液体分布器喷嘴为不同直径的圆孔,喷嘴内径可为0.5mm-2.0mm。

下面通过具体实施例来说明本发明的实施情况:

实施例1:

硝基胍酸液和水分别置于两个储液罐中,硝基胍酸液中硝基胍和浓硫酸的摩尔比为1:2,硝基胍酸液的温度为20℃,水温为5℃。启动撞击流-旋转填料床的泵的电机,利用阀门控制进料流量,硝基胍酸液进料流量为15 L/h,水的流量为90 L/h。撞击流-旋转填料床的内层填料为致密丝网,外层填料为较疏松的丝网,液体分布器为两股原料相向撞击分布,硝基胍酸液的喷嘴直径为0.5 mm,水的喷嘴直径为1 mm,设定旋转填料床的转速为2500rpm。两股原料经喷嘴撞击混合,硝基胍在稀酸中溶解度降低,迅速爆发成核,反应浆料快速到达填料,在离心力的作用下沿填料孔隙由转子内缘向转子外缘流动,晶体不断被剪切控制成形,最后甩出转子。呈抛物线流动的料液与流量为30 L/h,温度为0℃的雾化喷洒水混合后落入底部,在搅拌桨作用下保持运动状态,进行晶形的优化。最后料液进入过滤系统,经后处理得到硝基胍晶体。分析硝基胍晶体的费氏平均粒径为2.5 μm,粒径分布较均匀,光学显微镜照片如图4中B所示。

实施例2:

硝基胍酸液和水分别置于两个储液罐中,硝基胍酸液中硝基胍和浓硝酸的摩尔比为1:2.5,硝基胍酸液的温度为30℃,水温为20℃。启动撞击流-旋转填料床的液泵,利用阀门控制进料流量,硝基胍酸液进料流量为15 L/h,水的流量为60 L/h,体积比为1:4。撞击流-旋转填料床的内层填料为致密的丝网,外层填料为鲍尔环,液体分布器为两股原料斜向撞击分布,撞击角度为30°,硝基胍酸液的喷嘴直径为1 mm,水的喷嘴直径为1 mm,设定旋转填料床的转速为2000 rpm。两股原料经喷嘴撞击混合,硝基胍在稀酸中溶解度降低,迅速爆发成核,反应浆料快速到达填料,在离心力的作用下沿填料孔隙由转子内缘向转子外缘流动,晶体不断被剪切控制成形,最后甩出转子。呈抛物线流动的料液与流量为40 L/h,温度为5℃的雾化喷洒水混合后落入底部,在搅拌桨作用下保持运动状态,进行晶形的优化。最后料液进入过滤系统,经后处理得到硝基胍晶体。分析硝基胍晶体的费氏平均粒径为3.2 μm,粒径分布较均匀,光学显微镜照片如图4中C所示。

实施例3:

撞击流-旋转填料床的内层填料为丝网填料,外层填料为塑料鲍尔环,设定旋转填料床的转速为500 rpm。液体分布器为三股进料,第一股为硝基胍酸液,喷嘴直径为2 mm;第二股为水,喷嘴直径为1.5 mm;第三股为水,喷嘴直径为1.5 mm,硝基胍酸液中硝基胍和浓硫酸的摩尔比为1:3,硝基胍酸液的温度为20℃,两股水温均为0℃。硝基胍酸液加料流量为15 L/h,第一股水的流量为50 L/h,第二股水流量为50 L/h。雾化喷洒水流量为60 L/h,温度为5℃。得到硝基胍晶体费氏平均粒度检测为4.5 μm,光学显微镜照片如图4中D所示。

图3为市场购买的宁夏东吴农化股份有限公司生产的硝基胍(市售产品)和本发明实施例1~3制备的超细硝基胍费氏平均粒度分布图;从图中可以看出:来自宁夏东吴农化股份有限公司的硝基胍的费氏平均粒径为5.5μm,而采用本发明制备的超细硝基胍的费氏平均粒径集中在2.5-4.5μm,本发明制备的超细硝基胍粒径远低于市场销售的产品。

图4为超细硝基胍的光学显微镜照片;A为宁夏东吴农化股份有限公司生产的超细硝基胍光学显微镜照片,B为实施例1制备的超细硝基胍光学显微镜照片,C为实施例2制备的超细硝基胍光学显微镜照片,D为实施例3制备的超细硝基胍光学显微镜照片;从图中可以看出:在同一放大倍数下,宁夏东吴农化股份有限公司生产的超细硝基胍粒径很大,整体呈针状,且粒径分布不均匀。相对来讲,采用本发明制备的超细硝基胍的长度大大降低,呈短棒状,且粒径分布比较均匀,制备的超细硝基胍更细小。