一种用于辐射测量的石墨烯薄膜和应用石墨烯薄膜的电离室

文献发布时间:2023-06-19 18:34:06

技术领域

本发明涉及电离辐射探测技术领域,尤其涉及一种用于辐射测量的石墨烯薄膜和应用石墨烯薄膜的电离室。

背景技术

电离室是电离辐射探测器的一种,也是最早的核辐射探测器,其是利用电离辐射的电离效应测量相应电离辐射强度的一种设备。

表1展示的低能X射线在水中的减弱系数,从中可以看出,入射射线能量越低,其线性减弱系数就越高,穿透物质的本领越弱,所以对于α粒子、β粒子、质子或者低能X射线的测量,要求电离室入射窗在保证一定强度的基础上,壁厚越薄越好,但是需要大于次级电子的最大射程,以减小对射线的阻挡作用,使更多的射线可以到达灵敏体积,增加测量的准确性。

表1X射线在水中的减弱系数和次级电子最大射程

目前国际上对于α粒子、β粒子、质子或者低能X射线的测量,普遍使用的电离室是以石墨(Graphite)薄膜或者铝薄膜作为入射窗和高压极,其存在一些不足,主要是石墨或者铝颗粒较大(即使是超细石墨也是微米级的,而石墨烯是纳米级的),这样涂覆在很薄的基材上,也会由于自身颗粒大小的影响导致有效的导电层厚度较大,加上基材的厚度,整体在10μm或者更大,对射线的阻挡作用较强,影响最终的辐射强度的测量精度。

在实现本发明过程中,申请人发现现有技术中至少存在如下问题:

现有电离室的入射窗和高压极导电层厚度大,对射线的阻挡作用较强,影响最终的辐射强度的测量精度。

发明内容

本发明实施例提供一种用于辐射测量的石墨烯薄膜和应用石墨烯薄膜的电离室,也是一种用于电离辐射测量的石墨烯薄膜和应用石墨烯薄膜的电离室,也是一种用于辐射测量的石墨烯薄膜和辐射探测装置,解决了现有电离室的入射窗和高压极导电层厚度大,对射线的阻挡作用较强,影响最终的辐射强度的测量精度的问题。

为达上述目的,一方面,本发明实施例提供一种用于辐射测量的石墨烯薄膜,包括:石墨烯薄膜基质层和设置于所述石墨烯薄膜基质层的下侧表层的第一石墨烯结构层。

进一步地,所述第一石墨烯结构层的厚度范围为0.334~200纳米。

进一步地,所述石墨烯薄膜基质层的厚度范围为:3~50微米。

进一步地,所述第一石墨烯结构层包括1~600层的石墨烯层。

另一方面本发明实施例提供一种应用石墨烯薄膜的电离室,包括:电离室桶、覆盖在所述电离室桶的桶口上的如前所述的石墨烯薄膜和绝缘连接在所述电离室桶内部并且与所述石墨烯薄膜相距预设距离的收集极;其中,所述石墨烯薄膜上设置有所述第一石墨烯结构层的一侧朝向所述电离室桶的内部。

进一步地,所述收集极包括收集极柱体和设置于所述收集极柱体表面的第二石墨烯结构层;所述第二石墨烯结构层的厚度为0.334~200纳米。

进一步地,在所述电离室桶的内表面设置第三石墨烯结构层;所述第三石墨烯结构层与所述石墨烯薄膜的第一石墨烯结构层电连接;所述第三石墨烯结构层的厚度为0.334~200 纳米。

进一步地,还包括:收集极支撑组件;

所述收集极支撑组件安装于所述电离室桶的底部;

所述收集极支撑组件上端连接所述收集极柱体。

进一步地,在所述电离室桶内部围绕所述收集极支撑组件设置有保护极组件;所述保护极组件与所述收集极支撑组件绝缘;所述保护极组件与所述电离室桶绝缘;

所述保护极组件,包括:保护极外壳上瓣和保护极外壳下瓣;

所述收集极支撑组件,包括:收集极固定环、收集极筒体上瓣、收集极筒体下瓣、收集极压板和垫片;

所述电离室桶,包括:上部桶体和底座;

所述电离室,还包括:高压极压线夹上瓣、高压极压线夹下瓣、高压铝环;

所述收集极柱体与所述收集极固定环通过螺纹连接;

所述收集极固定环与收集极筒体上瓣通过螺纹连接;

所述收集极筒体下瓣和所述收集极筒体上瓣配合形成收集极腔体;

所述收集极压板和所述收集极垫片设置于所述收集极腔体内部;

所述保护极外壳上瓣和所述保护极外壳下瓣配合形成保护极腔体;

所述保护极腔体与所述底座绝缘连接;

所述收集极腔体设置于所述保护极腔体内部;

所述高压极压线上瓣和所述高压极压线下瓣设置于所述上部桶体和底座之间;

所述高压铝环设置于所述上部桶体的内侧表面上;

所述高压铝环与所述高压极压线上瓣电连接;

所述高压铝环与所述第三石墨烯结构层电连接。

进一步地,所述电离室,还包括:有机玻璃上盖、电离室支撑件、入线口固定管、橡胶护套和第一压圈;

所述第一压圈为环状;

所述第一压圈压在所述石墨烯薄膜的边缘上,将所述石墨烯薄膜压在所述电离室桶的桶口;

所述有机玻璃上盖盖在所述第一压圈和所述石墨烯薄膜的上面;

所述电离室支撑件连接于所述电离室桶的外侧面;

所述入线口固定管设置于所述上部桶状主体和所述底座之间;

所述橡胶护套的一端套在所述入线口固定管内,所述橡胶护套的另一端伸出所述电离室桶。

进一步地,所述电离室还包括:环绕于收集极四周的保护极;

所述保护极包括:保护极环状柱体和设置于保护极环状柱体上端面的第四石墨烯结构层;其中,所述第四石墨烯结构层的厚度为0.334~200纳米;

所述收集极柱体和所述保护极环状柱体都绝缘连接于所述电离室桶的底部;

所述收集极柱体以间隙配合的方式同轴设置于所述保护极环状柱体的内部;

所述第二石墨烯结构层与所述第四石墨烯结构层绝缘;所述第四石墨烯结构层与所述第三石墨烯结构层绝缘。

进一步地,通过在绝缘材质的圆柱形基座上端面设置环状沟槽将所述圆柱形基座的上端面分割为内部的圆柱和外部的圆环,并将所述内部的圆柱作为所述收集极柱体,将所述外部的圆环作为所述保护极环状柱体;

所述圆柱形基座的底部连接于所述电离室桶的底部。

进一步地,所述电离室桶,包括:上部桶体和底座;

所述上部桶体同轴连接所述底座的上端,所述上部桶体与所述底座之间通过第一螺钉连接;

所述圆柱形基座同轴设置于所述上部桶体内部,并且所述所述圆柱形基座的底端连接在所述底座的上端,所述所述圆柱形基座与所述底座通过第二螺钉连接。

进一步地,所述电离室,还包括:第二压圈;

所述第二压圈将所述石墨烯薄膜压紧在所述电离室桶的桶口上,所述第二压圈通过第三螺钉连接在所述电离室桶的桶口上。

上述技术方案具有如下有益效果:通过采用指定工艺制作作为高压极的石墨烯结构层,使高压极的厚度降低,导电层的厚度越低,导电层表面的微观沟壑和起伏越小,使导电层的整体平坦度和均匀性提高,从而达到导电均匀性提高的效果。石墨烯薄膜上厚度更低的石墨烯结构层有利于入射射线进入电离室,从而达到提高电离室测量精度的效果。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

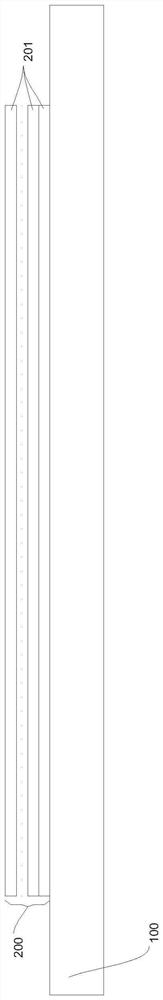

图1是本发明实施例之一的一种用于辐射测量的石墨烯薄膜的微观层结构示意图;

图2是本发明实施例之一的一种用于辐射测量的石墨烯薄膜宏观结构示意图;

图3是本发明实施例之一的石墨烯层的显微图;

图4是现有技术的石墨层的显微图;

图5是本发明实施例之一的一种应用石墨烯薄膜的电离室的仰视图;

图6是本发明实施例之一的一种应用石墨烯薄膜的电离室的基于图5的A-A剖面图的放大图;

图7是本发明实施例之一的一种应用石墨烯薄膜的电离室去掉有机玻璃上盖61后从前上方俯视的立体图;

图8是本发明实施例之一的一种应用石墨烯薄膜的电离室右视图;

图9是本发明实施例之一的另一种应用石墨烯薄膜的电离室的保护极组件和收集极组件结构的立体图;

图10是本发明实施例之一的另一种应用石墨烯薄膜的电离室的俯视图;

图11是本发明实施例之一的另一种应用石墨烯薄膜的电离室的基于图10的B-B剖面图;

图12是本发明实施例之一的另一种应用石墨烯薄膜的电离室的立体图;

附图标记表示为:

1:电离室桶;

2:石墨烯薄膜;

200:第一石墨烯结构层;

4:收集极柱体;

41:第二石墨烯结构层;

32:第三石墨烯结构层;

51:保护极外壳上瓣;

52:保护极外壳下瓣;

42:收集极固定环;

43:收集极筒体上瓣;

44:收集极筒体下瓣;

45:收集极压板;

46:垫片;

11:上部桶体;

12:底座;

33:高压极压线夹上瓣;

34:高压极压线夹下瓣;

35:高压铝环;

51:保护极外壳上瓣;

52:保护极外壳下瓣

61:有机玻璃上盖;

62:电离室支撑件;

63:入线口固定管;

64:橡胶护套;

65:第一压圈;

71:第二压圈;

72:第三螺钉;

73:第二螺钉;

53:第一螺纹紧固件;

36:第二螺纹紧固件;

37:第三螺纹紧固件;

66:第四螺纹紧固件;

67:第五螺纹紧固件;

68:第六螺纹紧固件;

80:第一螺钉;

9:保护极;

91:第四石墨烯结构层;

92:圆柱形基座;

93:环形沟槽。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

一方面,如图1所示,本发明实施例提供一种用于辐射测量的石墨烯薄膜,包括:石墨烯薄膜基质层100和设置于所述石墨烯薄膜基质层100的下侧表层的第一石墨烯结构层200。

在一些实施例中,石墨烯薄膜基质层100需要具有包括但不限于空气等效和耐辐照等特性,可选的材料包括但不限于PET(即Polyethylene terephthalate,涤纶树脂)和聚酰亚胺等材料。在现有技术中通常会在PET或聚酰亚胺等材料的基质层上设置石墨膜或铝膜,但由于石墨膜的厚度一般在1微米以上,石墨膜和铝膜对射线阻挡作用大,不是空气等效材料。如图3在显微镜下的石墨烯层结构细密平滑,如图4在与图3的相同放大倍数显微镜下的石墨层结构粗糙,可以看出石墨膜表面结构沟壑、起伏较明显,导电层表现出明显的不均匀,而石墨烯薄膜表面结构没有小山峰状的表面凸起,整体较平坦,均匀性大大提高。

上述技术方案具有如下有益效果:石墨烯薄膜表面没有小山峰状的表面凸起,整体较平坦,均匀性大大提高,导电层均匀性提高;石墨烯的电阻率较石墨的电阻率低,在目标电阻值相同的时候,会得到更薄的石墨烯薄膜厚度尺寸;石墨烯薄膜的对射线的透射率更好,测量结果对比,显示采用石墨烯薄膜的电离室测量数值比采用石墨薄膜的电离室测量数值更接近标准值。

进一步地,所述第一石墨烯结构层200的厚度范围为0.334~200纳米。

在一些实施例中,第一石墨烯结构层可以根据具体需要通过指定石墨烯化工艺制作为多种厚度,例如:0.334纳米、0.668纳米、1.002纳米、0.334纳米~10纳米、10纳米~50纳米、50纳米~100纳米、100纳米~150纳米、150纳米~200纳米、0.334~200纳米、0.668纳米~200纳米、1.002纳米~200纳米、10纳米~200纳米、50纳米~200纳米、100纳米~200纳米、0.668纳米~150纳米、1.002纳米~150纳米、10纳米~150纳米、50纳米~150纳米、0.668纳米~100纳米、1.002纳米~100纳米、10纳米~100纳米、0.668纳米~50纳米、1.002纳米~50纳米、0.668纳米~10纳米、或1.002纳米~10纳米等。现有技术中的石墨薄膜的工艺水平不能做到纳米级的厚度,同等厚度的石墨薄膜或铝膜导电性能低于石墨烯薄膜。

进一步地,所述石墨烯薄膜基质层100的厚度范围为:3~50微米。

在一些实施例中,石墨烯薄膜基质层100的厚度可以设置为3微米、4微米、5微米、6微米、7微米、8微米、9微米、10微米、10微米~15微米、15微米~20微米、20微米~25微米、25微米~30微米、30微米~35微米、35微米~40微米、40微米~45微米、45微米~50微米、3微米~50微米、4微米~50微米、5微米~50微米、6微米~50微米、7微米~50微米、8微米~50微米、9微米~50微米、10微米~50微米、15微米~50微米、20微米~50微米、25微米~50微米、30微米~50微米、35微米~50微米、40微米~50微米、3微米~45微米、4微米~45微米、5微米~45微米、6微米~45微米、7微米~45微米、8微米~45微米、9微米~45微米、10微米~45微米、15微米~45微米、20微米~45微米、25微米~45微米、30微米~45微米、35微米~45微米、3微米~40微米、4微米~40微米、5微米~40微米、6微米~40微米、7微米~40微米、8微米~40微米、9微米~40微米、10微米~40微米、15微米~40微米、20微米~40微米、25微米~40微米、30微米~40微米、3微米~35微米、4微米~35微米、5微米~35微米、6微米~35微米、7微米~35微米、8微米~35微米、9微米~35微米、10微米~35微米、15微米~35微米、20微米~35微米、25微米~35微米、3微米~30微米、4微米~30微米、5微米~30微米、6微米~30微米、7微米~30微米、8微米~30微米、9微米~30微米、10微米~30微米、15微米~30微米、20微米~30微米、3微米~25微米、4微米~25微米、5微米~25微米、6微米~25微米、7微米~25 微米、8微米~25微米、9微米~25微米、10微米~25微米、15微米~25微米、3微米~20 微米、4微米~20微米、5微米~20微米、6微米~20微米、7微米~20微米、8微米~20微米、9微米~20微米、10微米~20微米、3微米~15微米、4微米~15微米、5微米~15微米、 6微米~15微米、7微米~15微米、8微米~15微米、或9微米~15微米。

进一步地,所述第一石墨烯结构层200包括1~600层的石墨烯层201。

在一些实施例中,石墨烯结构层可以设置为1层或多层,例如可以设置为1层、2层、3层、4层、5层、6层、7层、8层、9层、10层、10~50层、50层~100层、100层~200 层、200层~300层、300层~400层、400层~500层、500~600层、1层~600层、2层~600 层、3层~600层、4层~600层、5层~600层、6层~600层、7层~600层、8层~600层、9 层~600层、10层~600层、50层~600层、100层~600层、200层~600层、300层~600层、 400层~600层、1层~500层、2层~500层、3层~500层、4层~500层、5层~500层、6层~500层、7层~500层、8层~500层、9层~500层、10层~500层、50层~500层、100层~500 层、200层~500层、300层~500层、1层~400层、2层~400层、3层~400层、4层~400层、 5层~400层、6层~400层、7层~400层、8层~400层、9层~400层、10层~400层、50层~400层、100层~400层、200层~400层、1层~300层、2层~300层、3层~300层、4层~300 层、5层~300层、6层~300层、7层~300层、8层~300层、9层~300层、10层~300层、 50层~300层、100层~300层、1层~200层、2层~200层、3层~200层、4层~200层、5 层~200层、6层~200层、7层~200层、8层~200层、9层~200层、10层~200层、50层~200 层、1层~100层、2层~100层、3层~100层、4层~100层、5层~100层、6层~100层、7 层~100层、8层~100层、9层~100层、10层~100层、1层~50层、2层~50层、3层~50 层、4层~50层、5层~50层、6层~50层、7层~50层、8层~50层、9层~50层、1层~10 层、2层~10层、3层~10层、4层~10层、5层~10层、6层~10层、7层~10层、或8层~10 层。由于石墨烯薄膜是柔性的厚度很小的薄膜,通过在石墨烯薄膜基质层100的表面上设置一层或多层石墨烯层,当石墨烯薄膜发生柔性变形时,第一石墨烯结构层200内部的微观石墨烯层201之间可以发生微小的层间滑动适应石墨烯薄膜宏观的柔性变形,从而不会导致第一石墨烯结构层200发生微观断裂,达到即使石墨烯薄膜发生变形石墨烯结构层仍保持良好的连续性和导电性,不会导致石墨烯薄膜性能降低。

上述技术方案具有如下有益效果:石墨烯薄膜表面没有小山峰状的表面凸起,整体较平坦,均匀性大大提高,导电层均匀性提高;石墨烯的电阻率较石墨的电阻率低,在目标电阻值相同的时候,会得到更薄的石墨烯薄膜厚度尺寸;石墨烯薄膜的对射线的透射率更好,测量结果对比,显示采用石墨烯薄膜的电离室测量数值比采用石墨薄膜的电离室测量数值更接近标准值。

另一方面,如图6所示,本发明实施例提供一种应用石墨烯薄膜的电离室,包括:电离室桶1、覆盖在所述电离室桶1的桶口上的如前所述的石墨烯薄膜2和绝缘连接在所述电离室桶1内部并且与所述石墨烯薄膜2相距预设距离的收集极;

其中,所述石墨烯薄膜2上设置有所述第一石墨烯结构层200的一侧朝向所述电离室桶1的内部。

在一些实施例中,第一石墨烯结构层200可以直接或间接与高压极传导杆电连接,第一石墨烯结构层200作为电离室的高压极提供高电位,其中,高压级传导杆是设置于电离室桶1中的用于传导高电位的导电连接件。

进一步地,如图6所示,所述收集极包括收集极柱体4和设置于所述收集极柱体4表面的第二石墨烯结构层41;所述第二石墨烯结构层41的厚度为0.334~200纳米。其中,优选地,第二石墨烯结构层与第一石墨烯结构层具有相同的层结构。

在一些实施例中使用第二石墨烯结构层41作为收集极的导电介质,具有更均匀的导电性,可以提高测量精度。

进一步地,如图6所示,在所述电离室桶1的内表面设置第三石墨烯结构层32;所述第三石墨烯结构层32与所述石墨烯薄膜2的第一石墨烯结构层200电连接;所述第三石墨烯结构层32的厚度为0.334~200纳米;优选地,第三石墨烯结构层与第一石墨烯结构层具有相同的层结构。

在一些实施例中将电离室桶1的内表面通过设置第三石墨烯结构层,并且与第一石墨烯层电连接,从而增加高压极的表面积,使检测精度更高。

进一步地,还包括:收集极支撑组件;

所述收集极支撑组件安装于所述电离室桶1的底部;

所述收集极支撑组件上端连接所述收集极柱体4。

进一步地,如图6所示,在所述电离室桶1内部围绕所述收集极支撑组件设置有保护极组件;所述保护极组件与所述收集极支撑组件绝缘;所述保护极组件与所述电离室桶1绝缘。

所述保护极组件,包括:保护极外壳上瓣51和保护极外壳下瓣52;

所述收集极支撑组件,包括:收集极固定环42、收集极筒体上瓣43、收集极筒体下瓣44、收集极压板45和垫片46;

所述电离室桶1,包括:上部桶体11和底座12;

所述电离室,还包括:高压极压线夹上瓣33、高压极压线夹下瓣34、高压铝环35;

所述收集极柱体4与所述收集极固定环42通过螺纹连接;

所述收集极固定环42与收集极筒体上瓣43通过螺纹连接;

所述收集极筒体下瓣44和所述收集极筒体上瓣43配合形成收集极腔体;

所述收集极压板45和所述收集极垫片46设置于所述收集极腔体内部;

所述保护极外壳上瓣51和所述保护极外壳下瓣52配合形成保护极腔体;

所述保护极腔体与所述底座绝缘连接;

所述收集极腔体设置于所述保护极腔体内部;

所述高压极压线上瓣33和所述高压极压线下瓣34设置于所述上部桶体11和底座12 之间;

如图7所示,所述高压铝环35设置于所述上部桶体11的内侧表面上;

所述高压铝环35与所述高压极压线上瓣33电连接;

所述高压铝环35与所述第三石墨烯结构层32电连接。

在一些实施例中,使用保护极组件围绕收集极支撑组件,起到保持收集极电场稳定、均匀的作用。

进一步地,如图5、图6、图7和图8所示,所述电离室,还包括:有机玻璃上盖61、电离室支撑件62、入线口固定管63、橡胶护套64和第一压圈65;

所述第一压圈65为环状;

所述第一压圈65压在所述石墨烯薄膜2的边缘上,将所述石墨烯薄膜2压在所述电离室桶1的桶口;

所述有机玻璃上盖61盖在所述第一压圈65和所述石墨烯薄膜2的上面;

所述电离室支撑件62连接于所述电离室桶1的外侧面;

所述入线口固定管63设置于所述上部桶状主体11和所述底座12之间;

所述橡胶护套64的一端套在所述入线口固定管63内,所述橡胶护套64的另一端伸出所述电离室桶1。

进一步地,如图9和图11所示,所述电离室还包括:环绕于收集极四周的保护极;

所述保护极包括:保护极环状柱体9和设置于保护极环状柱体上端面的第四石墨烯结构层91;其中,所述第四石墨烯结构层91的厚度为0.334~200纳米;优选地,所述第四石墨烯结构层与所述第一石墨烯结构层的层结构相同。

所述收集极柱体4和所述保护极环状柱体9绝缘连接于所述电离室桶1的底部;

所述收集极柱体4以间隙配合的方式同轴设置于所述保护极环状柱体9的内部;

所述第二石墨烯结构层41与所述第四石墨烯结构层91绝缘;所述第四石墨烯结构层 91与所述第三石墨烯结构层32绝缘。

在一些实施例中,收集极上的第二石墨烯结构层41可以通过轴向贯穿收集极柱体4 的第一导电柱实现与外部的采集设备的电连接;保护极上的第四石墨烯结构层91也可以通过轴向贯穿保护极环状柱体9的第二导电柱实现与外部采集设备的电连接。

进一步地,通过在绝缘材质的圆柱形基座92上端面设置环状沟槽93将所述圆柱形基座92的上端面分割为内部的圆柱和外部的圆环,并将所述内部的圆柱作为所述收集极柱体4,将所述外部的圆环作为所述保护极环状柱体9;

所述圆柱形基座92的底部连接于所述电离室桶1的底部。

进一步地,所述电离室桶1,包括:上部桶体11和底座12;

所述上部桶体11同轴连接所述底座12的上端,所述上部桶体11与所述底座12之间通过第一螺钉80连接;

所述圆柱形基座92同轴设置于所述上部桶体11内部,并且所述所述圆柱形基座92的底端连接在所述底座12的上端,所述所述圆柱形基座92与所述底座12通过第二螺钉 73连接。

进一步地,如图10、图11和图12所示,所述电离室,还包括:第二压圈71;

所述第二压圈71将所述石墨烯薄膜2压紧在所述电离室桶1的桶口上,所述第二压圈71通过第三螺钉72连接在所述电离室桶1的桶口上,具体地,环状的第二压圈71与所述石墨烯薄膜2同圆心对齐,将所述石墨烯薄膜2压在所述电离室桶1的桶口上。

优选地,在各实施例中,第二石墨烯结构层、第三石墨烯结构层和第四石墨烯结构层都与第一石墨烯结构层的层结构相同。

本发明实施例具有如下技术效果:通过采用指定工艺制作作为高压极的石墨烯结构层,使高压极的厚度降低,导电层的厚度越低,导电层表面的微观沟壑和起伏越小,使导电层的整体平坦度和均匀性提高,从而达到导电均匀性提高的效果。石墨烯薄膜上厚度更低的石墨烯结构层有利于入射射线进入电离室,从而达到提高电离室测量精度的效果。

下面结合具体的应用实例对本发明实施例上述技术方案进行详细说明,实施过程中没有介绍到的技术细节,可以参考前文的相关描述。

针对现有技术中存在的影响辐射强度测量精度的问题,本发明实施例提出使用一定方法制备的石墨烯(Graphene)薄膜作为电离室入射窗,替代原有的石墨(Graphite)或者铝薄膜入射窗。石墨烯比石墨拥有更高的电导率、更低的电阻率,以及更均匀、更小的颗粒尺寸(例如,单层石墨烯厚度约为0.334nm,1mm厚的石墨大约相当于300万层石墨烯),由石墨烯构成的导电层的结构与石墨显著不同,并且可以通过不同工艺制造多种在厚度上远小于石墨或铝箔的导电层。

正是由于石墨烯的厚度为纳米级,即使是10层的石墨烯也仅为3.34nm,由此制备的石墨烯薄膜的厚度基本由基材的厚度决定,在保证强度的前提下,可以是2μm,甚至是可以采购到的更小的厚度。加之石墨烯整体性能均比石墨或铝优良,可以替代石墨或铝薄膜,解决因颗粒尺寸较大导致的入射窗厚度较大的问题,同时还能保证有效导电层的均匀性和电导率,最大程度的提高辐射强度的测量精度。

本发明实施例提供一种采用石墨烯薄膜的电离室,主要包括:收集极组件、保护级组件、高压极组件、主体组件等部件。

收集极组件由石墨烯棒(相当于收集极)、石墨烯棒固定环(相当于收集极固定环42)、收集极绝缘外壳(相当于收集极腔体)等组成。石墨烯棒是由特殊工艺制备的表面石墨烯化的PMMA(聚甲基丙烯酸甲酯(polymethyl methacrylate),简称PMMA,是一种高分子聚合物,又称作亚克力或有机玻璃)或者性能相当的材料加工而成,形成低电位,起到引出低电位电流的作用;收集极绝缘壳是由PEEK(聚醚醚酮)或者性能相当的材料加工而成,为收集极形成绝缘屏障,与保护极组件绝缘;石墨烯棒固定环由铝合金或者性能相当的材料加工而成,起到将石墨烯棒和收集极绝缘外壳进行连接的作用。

保护级组件由保护极外壳、保护极压线装置等组成。保护极外壳由铝合金或者性能相当的材料加工而成,形成保护电位,主要起到保持收集极电场稳定、均匀的作用;保护极压线装置为固定保护级电线的装置,其与保护极外壳通过螺纹或者夹紧机构连接。保护极组件一般将收集极组件包围在内部,通过螺纹紧固件或者卡扣结构进行连接。

所述高压极组件由高压极传导杆、高压极压线装置等组成。高压极传导杆由铝合金或者性能相当的材料加工而成,起到与内表面石墨烯化的主体组件(相当于电离室桶1)导通的作用,形成高电位;高压极压线装置同样由铝合金或者性能相当的材料加工而成,与高压极传导杆通过螺纹连接,起到固定导线作用的同时,形成高电位电压输入点。高压极组件在做好绝缘的情况下,可以将保护极组件和收集极组件包围在内部,也可以布置在远离保护极组件和收集极组件的位置。

所述主体组件由上、下包围外壳组成。所述上、下包围外壳由PMMA或者性能相当的材料加工而成,上、下包围外壳会形成一个空气内腔,与空气内腔直接接触的包围外壳的内壁会使用特殊工艺制备表面石墨烯化的导电层,此导电层与高压级组件中的高压极传导杆相连接或接触,形成高电位。

本发明实施例具有如下技术效果:

(1)导电层均匀性提高

如图3和图4所示,通过将石墨薄膜和石墨烯薄膜在显微镜下放大相同倍数进行对比,可以看出石墨薄膜表面沟壑、起伏较明显,导电层表现出明显的不均匀,而石墨烯薄膜表面没有小山峰状的表面凸起,整体较平坦,均匀性大大提高。

(2)导电层厚度降低

通过三坐标测量仪对相同电阻值、相同基材厚度的石墨烯薄膜厚度和石墨薄膜厚度分别进行测量,可以得到石墨烯薄膜厚度较石墨薄膜厚度薄约20%(此数值会因为制备工艺等原因产生偏差)。

涂层方阻的计算公式为:

R=ρ[L/(d×W)]=(ρ/d)(L/W)

式中:

ρ:表示电阻率;

L、W、d:分别表示被测物体的长、宽、高。

从上式可以得到,当L=W时,R=(ρ/d),也就是说方阻(又名方块电阻)表示的是一个正方形薄层边到边的电阻,但是他与正方形的边长无关,只与材料电阻率和厚度有关。

由此可以得到,低电阻率的材料可以对应更薄的厚度尺寸,本文采用的石墨烯的电阻率较石墨的电阻率低,在目标方阻值相同的时候,会得到更薄的厚度尺寸。

因此得到理论和试验结果是相对应的,从侧面说明了石墨烯薄膜在厚度方面具有优势。

(3)辐射强度测量精度提高

通过试验,对相同的入射射线(此入射射线有标准计量值)分别采用石墨烯薄膜电离室和石墨薄膜电离室进行测量。测量结果对比,显示采用石墨烯薄膜的电离室测量数值比采用石墨薄膜的电离室测量数值更接近标准值。

以下为本发明的另一实施例,提供一种采用石墨烯薄膜的电离室,具体地是一种指形电离室,包括:收集极组件、保护极组件、高压极组件、主体组件等部件。

如图6所示,所述收集极组件由收集支撑组件和收集极组成,其中,收集支撑组件包括收集级压板45、收集极筒体上瓣43、收集极筒体下瓣44、垫片46、收集极固定环42。所述收集极是由通过特殊工艺制备的表面石墨烯化PMMA材料加工而成,收集极包括收集极柱体4,在收集极柱体4的表面形成了第二石墨烯结构层41,和收集极固定环42之间通过螺纹进行连接;所述收集极固定环42和收集极筒体上瓣43之间通过螺纹进行连接;所述收集级压板45和垫片46用于固定收集极导线,形成低电位输出点,两者放置于收集极筒体下瓣44的内腔中;所述收集极筒体下瓣44和收集极筒体上瓣43为配合结构,后续通过保护极组件进行紧固。

如图6所示,所述保护极组件由保护极外壳上瓣51、保护极外壳下瓣52等部件组成。所述保护极外壳上瓣51和保护极外壳下瓣52通过卡扣式配合结构将收集极筒体下瓣44和收集极筒体上瓣43包裹于其内部,此时保护极和收集极之间为松配合状态,最终通过第一螺纹紧固件53将保护极外壳上瓣51和保护极外壳下瓣52固定于主体组件(即电离室桶1)中的底座12上,同时将收集极筒体下瓣44和收集极筒体上瓣43压紧,并将保护极导线压紧,形成保护电位输出点。

如图5、图6和图7所示,所述高压极组件由高压极压线夹上瓣33、高压极压线夹下瓣34、高压铝环35等部件组成。所述高压极压线夹上瓣33和高压极压线夹下瓣34放置在主体组件(即电离室桶1)相应的凹槽内,通过第二螺纹紧固件36进行连接,同时将高压极导线压紧,形成高电位输入点;所述高压铝环35通过一个第三螺纹紧固件37与高压极压线夹上瓣33相连接,并通过均布的另外两个第三螺纹紧固件37固定于主体组件的主体(即上部桶体11)上。此时高压铝环35与主体(即上部桶体11)上的石墨烯导电层相导通,形成等电位(即为高电位)。

如图5和图6所示,所述主体组件由石墨烯薄膜压圈65、主体(即上部桶体11)、入口橡胶护套(即橡胶护套64)、底座12、支撑管(即电离室支撑件62)、有机玻璃上盖61、线入口固定管63、石墨烯薄膜(内侧石墨烯化的石墨烯薄膜2)等部件组成。石墨烯薄膜是由通过通过特殊工艺制备的表面石墨烯化(石墨烯厚度约为10层)的PET材料加工而成,整体厚度为6μm(基本等同于基材厚度),图2中中间涂黑的部分即为石墨烯化的效果,其通过石墨烯薄膜压圈65和第四螺纹紧固件66固定到主体(即上部桶体11) 上;主体是由通过特殊工艺制备的内表面石墨烯化的Bakelite(即酚醛塑料)材质加工而成,其内表面的石墨烯导电层(即第三石墨烯结构层32)和石墨烯薄膜的石墨烯导电层(即第一石墨烯结构层200)相互导通,形成内腔室环形等电位(均为高电位);如图8所示,有机玻璃上盖61通过第五螺纹紧固件67与主体进行连接,起到能量平衡作用的同时也能保护石墨烯薄膜;如图5和图6所示,所述底座12与主体通过第六螺纹紧固件68进行连接;所述入口橡胶护套64和线入口固定管63为导线输入端,通过主体和底座12的夹紧作用进行固定,对导线起到固定和保护的作用;支撑管(即电离室支撑件62)通过螺纹形式连接到底座12上。通过夹紧支撑管,起到整体结构固定的作用,也方便调整角度,使入射射线垂直于石墨烯薄膜进行照射。

以下为本发明的另一实施例,提供一种采用石墨烯薄膜的电离室,具体地是一种平行板电离室,包括:平板电极(包括收集极和保护极)、高压极组件、底座等部件。

如图11所示,底座12为整体安装的基准部件,以上所述部件均安装在其上面。

如图9和图11所示,平板电极(相当于图11中的圆柱形基座92、收集极圆柱体4、保护极环状柱体9、第二石墨烯结构层和第四石墨烯结构层所组成的整体)是由通过通过特殊工艺制备的表面石墨烯化PMMA材料加工而成,其表面被加工的环形沟槽(93)划分为2个部分,分别为收集极柱体4和保护极环状柱体9,在收集极柱体4的上端面表面石墨烯化得到第二石墨烯结构层,在保护极环状柱体9上端表面石墨烯化得到第四石墨烯结构层,第二石墨烯结构层和第四石墨烯结构层均为低电位。所述的平板电极通过第二螺钉73固定到底座12上。

如图9、图10、图11和图12所示,高压级组件由石墨烯薄膜压环(即第二压圈71)、第三螺钉72、石墨烯薄膜2(即内侧表面石墨烯化设置有第一石墨烯结构层200的石墨烯薄膜2)等部件组成。本实施例中所述的石墨烯薄膜是由通过通过特殊工艺制备的表面石墨烯化PET材料加工而成,整体厚度为5μm(基本等同于基材厚度),为高压极,图2中中间涂黑的部分即为石墨烯化的效果,其通过石墨烯薄膜压环和第三螺钉72压紧在有机玻璃外壳上;所述有机玻璃外壳(相当于上部桶体11)通过第一螺钉80固定到底座12上。

本发明实施例具有如下技术效果:通过采用指定工艺制作作为高压极的石墨烯结构层,使高压极的厚度降低,导电层的厚度越低,导电层表面的微观沟壑和起伏越小,使导电层的整体平坦度和均匀性提高,从而达到导电均匀性提高的效果。石墨烯薄膜上厚度更低的石墨烯结构层有利于入射射线进入电离室,从而达到提高电离室测量精度的效果。

应该明白,公开的过程中的步骤的特定顺序或层次是示例性方法的实例。基于设计偏好,应该理解,过程中的步骤的特定顺序或层次可以在不脱离本公开的保护范围的情况下得到重新安排。所附的方法权利要求以示例性的顺序给出了各种步骤的要素,并且不是要限于所述的特定顺序或层次。

在上述的详细描述中,各种特征一起组合在单个的实施方案中,以简化本公开。不应该将这种公开方法解释为反映了这样的意图,即,所要求保护的主题的实施方案需要比清楚地在每个权利要求中所陈述的特征更多的特征。相反,如所附的权利要求书所反映的那样,本发明处于比所公开的单个实施方案的全部特征少的状态。因此,所附的权利要求书特此清楚地被并入详细描述中,其中每项权利要求独自作为本发明单独的优选实施方案。

为使本领域内的任何技术人员能够实现或者使用本发明,上面对所公开实施例进行了描述。对于本领域技术人员来说;这些实施例的各种修改方式都是显而易见的,并且本文定义的一般原理也可以在不脱离本公开的精神和保护范围的基础上适用于其它实施例。因此,本公开并不限于本文给出的实施例,而是与本申请公开的原理和新颖性特征的最广范围相一致。

上文的描述包括一个或多个实施例的举例。当然,为了描述上述实施例而描述部件或方法的所有可能的结合是不可能的,但是本领域普通技术人员应该认识到,各个实施例可以做进一步的组合和排列。因此,本文中描述的实施例旨在涵盖落入所附权利要求书的保护范围内的所有这样的改变、修改和变型。此外,就说明书或权利要求书中使用的术语“包含”,该词的涵盖方式类似于术语“包括”,就如同“包括:”在权利要求中用作衔接词所解释的那样。此外,使用在权利要求书的说明书中的任何一个术语“或者”是要表示“非排它性的或者”。

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。