沥青路面坑槽快速修补施工装置及其施工方法

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及沥青路面养护技术领域,特别是涉及一种沥青路面坑槽快速修补施工装置及其施工方法。

背景技术

常见的,为获得高品质路面,多采用在公路上铺设沥青混凝土(俗称沥青砼)作为沥青路面结构组成。

沥青路面因其噪声低、行车舒适、平整、维修方便等优点成为了我国最主要的路面结构,但其也存在明显的缺点:有重载车辆以及车流量大的情况下容易出现各种病害。坑槽是沥青路面常见的病害,如果修补不及时,不仅造成车辆通行舒适性降低,同时有引起大面积路面结构破坏的可能,严重影响车辆通行、造成后期维护成本大为增加。

传统坑槽填补修复方式多采用拌合沥青混合料现场修补的方式,这种方式的施工具有一定的局限性:实施修复局限于环境温度条件、雨雪气候条件;现场层压时间对道路交通影响时间较长,故施工时机受现场交通情况影响较大。为解决现场条件对施工时机以及减小施工过程、养护过程对道路交通的影响时间,现有技术中,申请号为CN201520594944.6的专利申请文件提供了一种沥青路面坑槽快速修复结构,在其具体技术方案中,通过采用预制件作为填料修复坑槽,可实现:修复速度快、减少交通封闭时间、现场不需要加热设备等;申请号为CN202110188682.3的专利申请文件提供了一种公路路面的装配式建造与修复结构及其快速施工方法,其技术方案中,通过将公路路面设计为装配式结构,在需要进行路面修复时,进行拼装操作即可实现快速修补;申请号为CN200510061384.9的专利申请文件提供了一种组分包括沥青的路面快速修补材料,该材料具有固化时间短,道路可快速投入使用的特点;申请号为CN201910914213.8的专利申请文件提供了一种路面修补方法,与传统病害开挖后填补相区别的,具体方案中通过采用钢制环,使得填料修补施工不影响周围路面。

针对沥青路面的特点,提供一种坑槽修复效率高、现场施工工序简单、对路面后期质量有利的技术方案,有利于沥青路面坑槽修复技术进一步进步。

发明内容

针对上述提出的针对沥青路面的特点,提供一种坑槽修复效率高、现场施工工序简单、对路面后期质量有利的技术方案,有利于沥青路面坑槽修复技术进一步进步的技术问题,本发明提供了一种沥青路面坑槽快速修补施工装置及其施工方法。采用本方案提供的技术方案,不仅可快速修复沥青路面基坑,减小现场施工和养护对道路通行的影响,同时,采用本方案对沥青路面进行修复后,对修复后路面的整体性有利。

针对上述问题,本发明提供的沥青路面坑槽快速修补施工装置通过以下技术要点来解决问题:沥青路面坑槽快速修补施工装置,包括边框,所述边框内侧填充有沥青混凝土填料,还包括用于实现边框与周围路面进行连接的连接件,所述连接件包括设置在边框外表面上的半圆筒,所述半圆筒的内壁与边框的外壁围成半圆孔,所述半圆孔一端的开口朝向边框的上端;

所述半圆筒远离边框的一侧设置有销孔,还包括连接销,所述连接销的尺寸满足:连接销以水平姿态或导入端为上端的姿态由销孔的外侧嵌入半圆孔,可以完全收纳于由销孔以及半圆孔围成的空间中;

所述连接销的两端均设置有坡面,并且:

连接销靠近边框的一端的坡面为:该坡面使得连接销在该端具有位于连接销下端的尖端;

连接销远离边框的一端的坡面为:该坡面使得连接销在该端具有尖端。

本方案还公开了一种沥青路面坑槽快速修补施工装置的施工方法,所述施工方法为如上施工装置用于沥青路面坑槽修复的施工方法,包括顺序进行的以下步骤:

S1、测量沥青路面上坑槽尺寸,确认包围所述坑槽的开挖区域边长尺寸;

S2、制作边框,所述边框的边长外形尺寸与所述开挖区域边长尺寸一致,在制作的边框内填充和夯实沥青混凝土填料,所述半圆筒整体成型于边框上或者在制作边框之前固定于边框的原材料上、在制成边框后固定于边框上;

S3、在沥青路面上绘制开挖区域边界,根据半圆筒在边框上的位置以及角度,在沥青路面上钻制用于嵌入半圆筒的圆孔,完成圆孔钻制后,沿着所述开挖区域边界切割沥青路面,切割完成后对切割区域内侧进行取块和清理,得到填充坑;

S4、在连接销嵌入所述空间中的状态下,将所述施工装置填充于所述填充坑中,通过在施工装置下方设置垫层或控制施工装置厚度、填充坑开挖深度的方式,使得沥青混凝土填料的顶面与沥青路面齐平或高于沥青路面;

S5、采用下端具有斜面并为尖端、下端成杆状的嵌入工具,驱动连接销沿着销孔向半圆筒的外侧滑移,具体驱动方法为:嵌入工具以尖端朝下的方式由半圆筒的上端导入半圆筒中,在嵌入工具进一步下移的过程中,利用嵌入工具上的斜面挤压连接销靠近边框一侧的斜面,使得连接销获得滑出销孔的力,随着嵌入工具进一步下移,使得连接销局部嵌入外侧的沥青路面中。

现有技术中,常规的沥青路面坑槽修补方式为根据坑槽的尺寸开挖填充坑,而后向填充坑中填入沥青混凝土,再将沥青混凝土进行夯实,在夯实过程中,根据沥青混凝土的填充厚度选择单次夯实或多次分层夯实。由于涉及如沥青混凝土热拌合、夯实施工过程,以上施工过程对道路的正常使用时间影响较长;同时需要在现场使用更多的施工工程设备。在此基础上,如以上背景技术所介绍的,现有技术中出现了拼装式的坑槽修补技术,这些技术由于可预先、在不影响沥青路面的情况下制备出拼装体以填补所述坑槽,但由于拼装体与原有沥青路面结合位置的结合强度达不到整体铺设沥青路面各位置的结合强度,拼装体的晃动、所出现的路面整体不平整不仅影响行车舒适性,同时在使用过程中,由于结合位置长期的大幅度错位移动,所产生的摩擦、牵扯还会造成该位置材料松散,加速接缝的形成以及宽度增大、形成新的坑槽,影响沥青路面的防水能力和寿命。现有技术中,也有采用材料直接填充坑槽的修补方式,在经济性较好的情况下,一般认为:这样的修补方式虽然具有效率高的特点,但难以保证填充材料与原有沥青路面较为一致的特性,同时,由于这些材料一般使用寿命较短,这样的方式被认为是临时处理措施。基于如上现状,本方案提出了一种沥青路面坑槽修复方案,该方案不仅可快速修复沥青路面基坑,减小现场施工和养护对道路通行的影响,同时,采用本方案对沥青路面进行修复后,对修复后路面的整体性有利。

以上提供的施工装置中,施工装置制作可提前于沥青路面坑槽开挖,这样,施工装置制作并不受沥青路面环境条件的影响、施工装置制作周期也不会影响原有沥青路面的通行功能,而对沥青路面而言,在施工装置完成制备以及固化后,再对其上坑槽进行开挖以及采用施工装置对所形成填充坑进行填充,即使完成填充后进行灌浆料缝隙填补,由于所需要的灌浆料较少并且施工装置形成了沥青路面上的承载体,这样,施工装置完成安装后或在短期内沥青路面即可被恢复使用,故本方案提供了一种针对沥青路面,可快速修复沥青路面基坑,减小现场施工和养护对道路通行的影响的技术方案;另外,边框提供获得所述沥青混凝土填料时对沥青混凝土进行压实、成型的边界,由于所述施工装置可相对于沥青路面异地制备,固定的制备场所可有效保障沥青混凝土填料的填充质量和保证施工装置可在需要时随时制备,并不受季节和天气影响;其他的,关于所述连接件,所述半圆筒作为边框外侧承载连接销的支耳,其为相对于边框外突的部件,采用半圆筒,可以步骤S3中先钻制圆孔,再沿着开挖区域边界切割沥青路面的方式,高精度的匹配出用于镶嵌半圆筒的半圆筒相对位置,这样的方式由于钻孔过程为钻圆孔,半圆孔形成于开挖区域边界切割时圆孔被部分切割后,故从钻制、切割精度控制上,这样的方式可有效保证半圆孔的相对位置和延伸方向,保障步骤S4的顺利实施;其他的,关于连接件采用连接销连接边框与沥青路面的方式,首先,连接位置位于边框的侧面,相较于其他领域中可能采用到的底部连接,这样的连接方式使得连接位置更靠近路面,原有沥青路面在车轮碾压下作用在连接销上的力可用于增强施工装置与沥青路面的连接强度,可减小施工装置在使用过程中与沥青路面的相对运动,对修复后路面的整体性有利,为适应针对施工装置的各向来车,优选设置为边框的各侧均具有连接件;其次,连接件并不为沥青混凝土填料所覆盖,沥青混凝土填料并不影响边框与沥青路面连接,故并不需要如在沥青混凝土填料上预留用于完成连接的通道,便于沥青混凝土填料的铺设和压实;其次,连接件并不为沥青混凝土填料所覆盖,采用步骤S5提供的方法,沥青混凝土填料并不影响边框与沥青路面连接,可有效保障连接质量;其次,相较于如连接于路基上的刚性连接容易出现的因为局部磨损、破碎等形成的连接无效行程,这样的柔性连接方式且伴随使用过程中车辆作用下的竖向压紧,使得本方案更不容易造成在一定行程内连接件不能产生连接效果;最后,连接销的具体形式使得:通过如敲击嵌入工具,使得其上斜面作用于连接销靠近边框的斜面,挤压力的分力即可使得具有尖端的连接销嵌入到沥青路面中,故完成连接还具有方便实施、连接件本身结构简单的特点。

在具体实施时,根据沥青路面的设计环境,如考虑温度因素对沥青路面的不利影响,如沥青路面工作于夏季温度较高的沥青路面上,所述边框可采用导热弱于金属板的高分子材料,在步骤S2中夯实沥青混凝土填料的过程中,为边框设置位于边框外围的保护围沿,以上保护围沿充当支撑边框外侧的支撑体,达到控制施工装置尺寸精度、保障夯实程度、保护边框的目的,此种运用下,半圆筒整体成型于边框上;也可以将边框设置为强度较高的金属板,此时,半圆筒可通过切割厚壁管获得并焊接在边框的侧面,其上销孔为通过刨床加工的方孔,刨床加工时半圆筒的装夹方式为刨床刀具的往复运动方向与半圆筒的轴线垂直,刨床刀具的进给运动方向与半圆筒的轴线平行,这样不仅可方便的加工出规整的方孔,同时可使得方孔的上下边缘宽度较大,利于连接销与半圆筒之间的力传递。

所述方法中,如上所述,施工装置的结构形式以及步骤S3中通过圆孔获得半圆孔的方式使得填充坑具有加工精度高的特点。同时作为本领域技术人员,对连接销的尺寸限定旨在使得在先安装的连接销并不影响施工装置向填充坑中填入,半圆孔上端的开口朝向旨在使得施工人员能够由路面上方操作嵌入工具而作用于连接销上;以上半圆筒可竖直设置也可倾斜设置,但为倾斜设置时会加大填充坑的开挖难度,故优选设置为竖直设置于边框上;关于对沥青混凝土填料,本领域技术人员在实施时,优选设置为沥青混凝土填料与沥青路面接近或采用与沥青路面性质接近的替代材料;为避免可能出现的连接销回退,可在执行步骤S5后,通过粘接或焊接的方式将连接销固定连接于半圆筒上。

作为所述的沥青路面坑槽快速修补施工装置更进一步的技术方案:

如上所述,为适应针对施工装置的各向来车,设置为:沿着边框的周向分布有多个连接件,所述边框的各侧均具有连接件,边框各侧连接件的数量均大于1,这样的方式不仅能够适应各向来车,同时通过更多的连接件可获得更大的关联施工装置与沥青路面的连接强度;

各半圆筒上销孔的数量均大于1,各半圆筒上销孔分布在边框的不同高度位置。边框各侧连接件的数量以及单个连接件上配置的销孔以及连接销旨在实现:当一些沥青路面中的骨料较大时,在出现部分位置连接销难以嵌入沥青路面或嵌入深度较浅的情况下,本方案也更容易将施工装置销连接在沥青路面上并获得更大的连接强度。

如仅考虑连接销能够更顺利嵌入沥青路面中,连接销远离边框的一端具有坡面以形成位于该端的尖端即可,作为一种连接嵌入并不会影响沥青路面平整性,同时在竖向方向可保障连接销与沥青路面接触面积的技术方案,设置成连接销远离边框的一端的坡面为:该坡面使得连接销在该端具有位于连接销上端的尖端;

作为一种关联连接销尺寸、使得连接销靠近边框的一端在随着嵌入工具下移的过程中连接销可连续被挤出的具体实现方式,在所述空间中,连接销可被放置成:连接销靠近边框的一端为连接销的上端,该端的下端与边框相抵;

连接销远离边框的一端为连接销的下端,该端的坡面支撑于销孔上。在连接销装填入半圆筒时亦可采用如上姿态的连接销置放方式。

如上所述,作为一种销孔方便加工,同时可避免连接销在销孔中旋转的实现方式,设置为:所述销孔为方孔,连接销为方形杆,作为本领域技术人员,也可采用其他形式的销孔以及连接销外形避免连接销发生转动。

如上所述,由于连接销在被挤出的过程中销孔与连接销之前存在挤压和摩擦,为避免尖角接触挤压产生的压损或刮痕增大连接销被挤出的难度,设置为:所述销孔内侧孔口的下边缘为倒圆边,所述连接销远离边框的一端的坡面与连接销的底面通过倒圆边相接。

以上提供的连接销斜面形式适用于将连接销装配为深入所述空间的一端为上端、另一端为下端,但这样的方式存在连接销因为滑移,造成上、下端位置互换甚至掉落在半圆筒中的情况,这样的情况或姿态并不能将连接销由销孔中挤出,基于此,设置为连接销远离边框的一端的坡面为:该坡面使得连接销在该端具有位于连接销下端的尖端;

在所述空间中,连接销可被放置成:连接销靠近边框的一端的下端支撑于固定于边框上的支撑块上,连接销远离边框的一端的底面支撑于销孔上;

支撑块在边框上的固定方式为点焊连接或粘接连接。采用本方案,可使得连接销的两端可分别被直接支撑在销孔底面和支撑块上,这样可以有效解决连接销因为滑移而导致装配状态发生改变的问题。作为本领域技术人员,点焊连接或粘接连接在嵌入工具作用下可被破坏,而允许嵌入工具的下端进一步下移以推挤下方的连接销,而根据嵌入工具的下移量,即可用于判定连接销嵌入沥青路面的深入以及支撑块的固定状态是否被破坏。作为本领域技术人员,如边框为可焊接金属,所述连接块本身可通过点焊粘附在边框上的熔融金属凝固而成。

为利于坑槽的修复质量,设置为:还包括其上设置有地锚螺栓孔的底板,所述底板用于与边框底部连接,底板与边框连接的连接方式为以下连接方式中的一种或几种:焊接连接、粘接连接、卡接连接。本方案在具体实施时,底板作为由边框、沥青混凝土填料所形成装配体的底部垫板,具体施工时先铺装底板,再通过底板将所述装配体与路基固定连接,本方案可进一步提高修复后路面的整体性。需要提出的,以上装配体上,当边框的边长外形尺寸与填充坑的边长外形尺寸一致时,由于不存在其他可操作通道,在连接销被挤出后,通过半圆筒内侧空间完成焊接连接和粘接连接,由于半圆筒不宜设置为尺寸过大,为保障焊接连接或粘接连接质量,在半圆筒正下方的边框外壁、底板上均设置凹槽,边框外壁上凹槽的下端与底板上凹槽的上端相接,以上凹槽在焊接连接或粘接连接时用于容置焊接产生的熔融金属或粘接使用的粘接剂,这样,便于取得理想的焊接连接或粘接连接效果。更进一步的,底板上的凹槽并不与底板的下端贯通,这样的具有底面的凹槽可使得焊接、粘接更直接的作用到底板与边框相接的位置,同时避免熔融材料或粘接剂向下溢出或减小溢出量,特别是在通过焊接连接时,以上结构形式便于快速获得所需焊接点,避免更多的热引入影响沥青混凝土填料、沥青路面质量。在采用卡接连接时,边框向下嵌入即完成卡接,并不需要操作通道。

由于沥青路面在使用时具有损耗,特别是在温度较高时在车轮作用下容易形成局部压痕,而可作为边框的材料由于不具备延展性不存在以上问题,为避免边框周围沥青混凝土损耗或凹陷后边框直接暴露于路表面而影响公路行车舒适性,设置为:还包括可拆卸连接在边框顶部的上沿板,所述上沿板的数量为多块,各上沿板均相对于边框可拆卸,上沿板共同围成位于边框上方的用于填充沥青混凝土填料的填充空间,所述填充空间中以及边框内侧均填充有沥青混凝土填料。本方案中,所述上沿板用于形成位于边框上侧的可拆卸围沿,在填充和夯实沥青混凝土填料时,上沿板所处高度位置的空间也填充沥青混凝土填料,完成沥青混凝土填料整体成型后,通过拆除上沿板,可使得沥青混凝土填料的顶面较边框高,这样的装配体在填充于填充坑中后,可使得边框的上沿位于沥青混凝土填料表面的下方,当发生磨损或产生局部压损后,可一定程度避免将边框直接暴露在沥青路面上。

作为上沿板的具体实现方式,设置为:沿着边框的周向方向,相邻两上沿板的端部相接,相邻两上沿板的端部形成为骑缝孔的撬棍孔;

相邻两上沿板的端部通过可被拆卸的连接结构相连,所述连接结构为以下结构中的一种或几种:焊接连接结构、粘接连接结构、卡接连接结构。本方案中,上沿板不仅能够形成位于边框顶侧的防泄漏围沿,便于边框上方的沥青混凝土填料装填和压实,同时包括撬棍孔的方案可使得在拆除上沿板时作用力分别位于相邻的两个上沿板上,在不损坏沥青混凝土填料的情况下即可轻松拆卸上沿板。所述撬棍孔的开口位于上沿板的顶侧和侧面均可。更为具体的,边框和上沿板均为金属板,上沿板的下端外侧通过点焊形成的焊点焊接于边框顶部,相邻上沿板的贴合位置亦通过点焊连接,相邻上沿板之间的撬棍孔通过钻床加工:两块上沿板以与装配状态相同的夹持方式固定于钻床上,而后钻制所述撬棍孔。在拆卸上沿板时,依次拆卸各块上沿板,具体拆卸时,针对目标上沿板,首先剔除与之相关的焊点,在保持其他上沿板与边框等连接强度的情况下,通过撬棍嵌入相关撬棍孔中施加力,使得其由沥青混凝土填料上脱离。作为本领域技术人员,以上设置撬棍孔旨在使得上沿板加工和拆除按照流程执行,如针对通过焊点连接在边框上以及相互连接的上沿板,可在需要拆除时,向其上焊接板材、螺帽等,利用相邻上沿板上板材之间的间隙、通过螺帽,采用撬棍工具形成分别作用在不同上沿板上的杠杆完成各上沿板依次拆除。以上粘接连接结构、卡接连接结构与相应焊接连接结构等同,目标为固定上沿板,实施方式并不需要本领域技术人员付出创造性劳动。

现有技术中,针对待修复沥青路面的厚度测量,可选的方式包括有损测量和无损测量,有损测量可采用取芯后测量芯块高度的方式(取芯法),无损测量可采用超声波探测的方式,故在制备施工装置之前,可通过现场考察获得施工装置的边长尺寸以及高度尺寸,同时,为方便沥青混凝土填料夯实,在进行施工装置预制时,可以根据工程经验,以常出现的坑槽尺寸范围确定出具有标准边长的边框尺寸,这样,为方便标准化的施工装置制备,设置为:所述边框由多块环形的基板层叠而成,单个基板上设置有半圆筒或设置有半圆筒的基板的数量大于1;

当设置有半圆筒的基板的数量大于1时,全部基板层叠后,针对相互层叠的下方基板和上方基板,下方基板上的半圆筒的上方均具有与该半圆筒位于同一直线上,并位于上方基板上的半圆筒。采用这样的方案,可以通过如下施工方法完成坑槽修补:根据现场测量获得的坑槽尺寸,确定出与开挖区域边长尺寸匹配的边框参数;根据现场测量获得的开挖区域/填充坑深度,选择适宜数量和高度的多块基板匹配出与所述深度匹配的边框高度;向通过基板重叠获得的边框中填充沥青混凝土并压实,获得所述沥青混凝土填料;在制备好施工装置后现场开挖路面,通过施工装置替换沥青路面原有坑槽区域。也可采用如下施工方法进行施工:在制备施工装置时,根据现场测量获得的开挖区域/填充坑深度,制备出多个施工装置,单个施工装置的边框可以仅包括一块基板,也可包括数量大于1的基板,这些施工装置单独制备,在运抵现场之前并不进行拼装,同时,预制为将多个施工装置重叠后,重叠拼装体的高度大于测量深度,这样,当出现填充坑开挖至测量厚度但此时填充坑的底面因为地基沉降等原因,所述底面不能为施工装置提供刚性支撑时,可通过继续加深填充坑开挖深度,直至达到可取土的深度,此时对加深后的填充坑进行填充处理后,再在硬化基础上层叠本施工装置获得修复后的沥青路面。

而关于对所述下方基板与上方基板上半圆筒相对位置的设置,用于实现:当施工装置装填至填充坑后,随着嵌入工具由上至下的嵌入,处于上方销孔中的连接销被挤入沥青路面后,继续向下运动,完成下方连接销向沥青路面依次挤入,这样,在连接销数量一定的情况下,可减少钻孔数量。

如上所述,如当半圆筒倾斜设置时,在进行钻孔时需要进行倾斜钻孔,然后施工装置以平行于半圆筒轴线,以倾斜的方式置入填充坑,或者钻孔后进行扩孔以适应竖直向下置入填充坑的置入轨迹,为避免出现以上问题,优选方式为:所述半圆筒均竖直设置在边框的外侧上,即半圆筒沿着边框的高度方向上、下延伸。另外的,以上方案中半圆筒的设置采用不仅便于完成边框与沥青路面连接,同时半圆筒本身可充当受剪件,发挥施工装置晃动防护,更进一步的,可设置为采用具有边角的边框与原有沥青路面配合,这样可以利用相应转角进一步实现晃动防护,在此构思下,为方便填充坑开挖以及边框制备,同时方便采用转角为直角的夯实板对沥青混凝土填料进行全方位夯实,设置为所述边框为转角为直角的矩形框状。

在以上施工装置进一步技术方案的基础上,所述施工方法可进一步为:

所述施工装置为如上包括底板以及上沿板的施工装置;

所述边框由多块环形的基板层叠而成,单个基板上设置有半圆筒或设置有半圆筒的基板的数量大于1;

当设置有半圆筒的基板的数量大于1时,全部基板层叠后,针对相互层叠的下方基板和上方基板,下方基板上的半圆筒的上方均具有与该半圆筒位于同一直线上,并位于上方基板上的半圆筒;

在步骤S1中,通过无损检测确认开挖区域厚度尺寸;

在步骤S2中,通过适宜数量的基板配置边框的高度,使得边框的高度被配置为匹配步骤S1中获得的开挖区域厚度尺寸,使得:施工装置填充于所述填充坑中后,边框的顶侧位于沥青路面顶面的下方;

在步骤S2中,利用所述上沿板,使得边框中沥青混凝土填料的高度高于边框的高度;

在步骤S4中,首先对填充坑的地面进行找平,而后通过地锚螺栓完成底板在填充坑底部的固定,根据所采用的底板与边框的连接方式,在进行步骤S5之前或之后将边框的底部固定于底板上;

在执行步骤S5之前,对步骤S3切割后来源于所述圆孔的位于沥青路面上的半圆孔进行加热;

在执行步骤S5之后,向半圆筒中以及施工装置与沥青路面的交界位置灌注灌浆料填补缝隙。本方案中,所述底板用于边框与路基固定连接,所述上沿板用于形成高于边框高度的沥青混凝土填料以避免边框在使用过程中相对于沥青路面外露,边框由多块基板重叠而成用于实现施工装置标准化预制和标准尺寸填充坑开挖,在需要时,仅需要选择适合数量的基板以及选择适宜高度的基板层叠出需要的边框高度。需要说明的是,对所述半圆孔进行加热可以采用风加热的方式,目的是强化连接销嵌入位置沥青路面上材料的流动性,方便完成连接销嵌入;灌注灌浆料填补缝隙不仅可用于增大施工装置与沥青路面的连接强度,同时还可以提高修复后沥青路面的防水性。

本发明具有以下有益效果:

采用本方案提供的技术方案,不仅可快速修复沥青路面基坑,减小现场施工和养护对道路通行的影响,同时,采用本方案对沥青路面进行修复后,对修复后路面的整体性有利。

附图说明

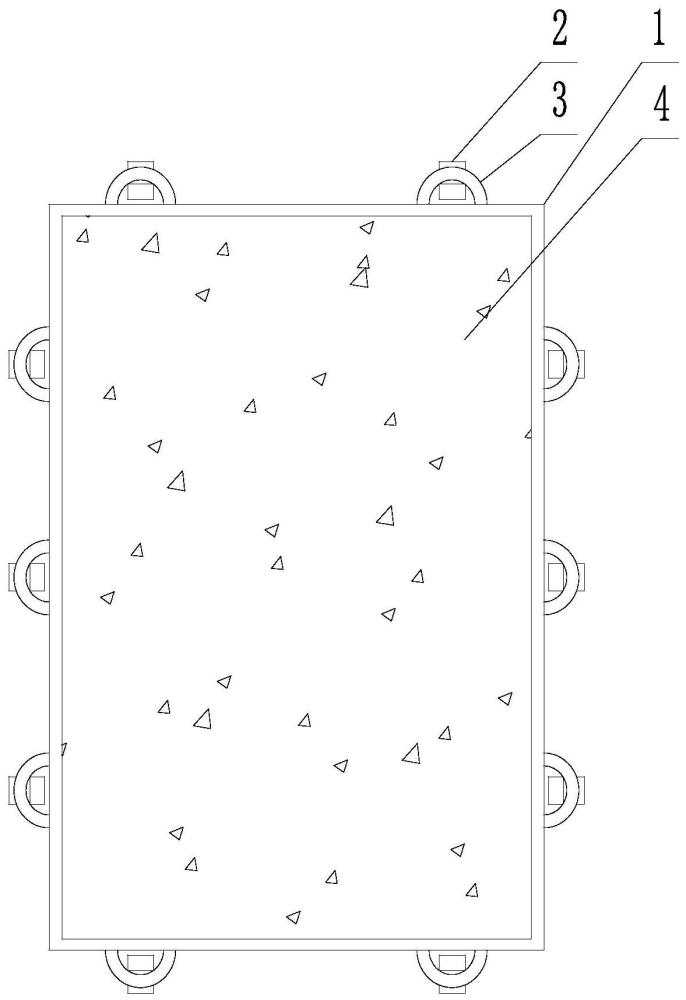

图1为本方案所述的沥青路面坑槽快速修补施工装置一个具体实施例的俯视图;

图2为本方案所述的沥青路面坑槽快速修补施工装置一个具体实施例的侧视图;

图3为本方案所述的沥青路面坑槽快速修补施工装置一个具体实施例中,连接销的结构示意图;

图4为本方案所述的沥青路面坑槽快速修补施工装置一个具体实施例中的局部剖视图,用于反映连接销与半圆筒两者的结构以及配合关系;

图5为图4所示结构中连接销与嵌入工具配合初期的状态图;

图6为在图5状态的基础上,反映嵌入工具进一步下移所导致的连接销状态改变的示意图;

图7为图4所示A区域的放大图;

图8为本方案所述的沥青路面坑槽快速修补施工装置一个具体实施例中的局部剖视图,用于反映连接销与半圆筒两者的结构以及配合关系,与图5有区别的,该示意图中连接销采用设置在边框外壁上的支撑块进行支撑,同时改变了连接销的坡面形式;

图9为本方案所述的沥青路面坑槽快速修补施工装置一个具体实施例的侧视图,与图2有区别的,边框采用多块基板层叠而成;

图10为本方案所述的沥青路面坑槽快速修补施工装置一个具体实施例中,上沿板的俯视图;

图11用于展示所述步骤S3:在沥青路面上获得匹配施工装置尺寸的开挖区域边界以及钻孔位置;

图12为在图11的基础上,完成钻孔、取块后的示意图;

图13为在图12的基础上,在填充坑中装填施工装置后的示意图。

图中的附图标记分别为:1、边框,11、基板,12、上沿板,13、焊点,14、底板,15、撬棍孔,2、连接销,3、半圆筒,4、沥青混凝土填料,5、销孔,6、嵌入工具,7、支撑块,8、凹槽。

具体实施方式

下面结合实施例对本发明作进一步的详细说明,但是本发明不仅限于以下实施例:

实施例1:

如图1至图13所示,沥青路面坑槽快速修补施工装置,包括边框1,所述边框1内侧填充有沥青混凝土填料4,还包括用于实现边框1与周围路面进行连接的连接件,所述连接件包括设置在边框1外表面上的半圆筒3,所述半圆筒3的内壁与边框1的外壁围成半圆孔,所述半圆孔一端的开口朝向边框1的上端;

所述半圆筒3远离边框1的一侧设置有销孔5,还包括连接销16,所述连接销16的尺寸满足:连接销16以水平姿态或导入端为上端的姿态由销孔5的外侧嵌入半圆孔,可以完全收纳于由销孔5以及半圆孔围成的空间中;

所述连接销16的两端均设置有坡面,并且:

连接销16靠近边框1的一端的坡面为:该坡面使得连接销16在该端具有位于连接销16下端的尖端;

连接销16远离边框1的一端的坡面为:该坡面使得连接销16在该端具有尖端。

本实施例还公开了一种沥青路面坑槽快速修补施工装置的施工方法,所述施工方法为如上施工装置用于沥青路面坑槽修复的施工方法,包括顺序进行的以下步骤:

S1、测量沥青路面上坑槽尺寸,确认包围所述坑槽的开挖区域边长尺寸;

S2、制作边框1,所述边框1的边长外形尺寸与所述开挖区域边长尺寸一致,在制作的边框1内填充和夯实沥青混凝土填料4,所述半圆筒3整体成型于边框1上或者在制作边框1之前固定于边框1的原材料上、在制成边框1后固定于边框1上;

S3、在沥青路面上绘制开挖区域边界,根据半圆筒3在边框1上的位置以及角度,在沥青路面上钻制用于嵌入半圆筒3的圆孔,完成圆孔钻制后,沿着所述开挖区域边界切割沥青路面,切割完成后对切割区域内侧进行取块和清理,得到填充坑;

S4、在连接销16嵌入所述空间中的状态下,将所述施工装置填充于所述填充坑中,通过在施工装置下方设置垫层或控制施工装置厚度、填充坑开挖深度的方式,使得沥青混凝土填料4的顶面与沥青路面齐平或高于沥青路面;

S5、采用下端具有斜面并为尖端、下端成杆状的嵌入工具6,驱动连接销16沿着销孔5向半圆筒3的外侧滑移,具体驱动方法为:嵌入工具6以尖端朝下的方式由半圆筒3的上端导入半圆筒3中,在嵌入工具6进一步下移的过程中,利用嵌入工具6上的斜面挤压连接销16靠近边框1一侧的斜面,使得连接销16获得滑出销孔5的力,随着嵌入工具6进一步下移,使得连接销16局部嵌入外侧的沥青路面中。

现有技术中,常规的沥青路面坑槽修补方式为根据坑槽的尺寸开挖填充坑,而后向填充坑中填入沥青混凝土,再将沥青混凝土进行夯实,在夯实过程中,根据沥青混凝土的填充厚度选择单次夯实或多次分层夯实。由于涉及如沥青混凝土热拌合、夯实施工过程,以上施工过程对道路的正常使用时间影响较长;同时需要在现场使用更多的施工工程设备。在此基础上,如以上背景技术所介绍的,现有技术中出现了拼装式的坑槽修补技术,这些技术由于可预先、在不影响沥青路面的情况下制备出拼装体以填补所述坑槽,但由于拼装体与原有沥青路面结合位置的结合强度达不到整体铺设沥青路面各位置的结合强度,拼装体的晃动、所出现的路面整体不平整不仅影响行车舒适性,同时在使用过程中,由于结合位置长期的大幅度错位移动,所产生的摩擦、牵扯还会造成该位置材料松散,加速接缝的形成以及宽度增大、形成新的坑槽,影响沥青路面的防水能力和寿命。现有技术中,也有采用材料直接填充坑槽的修补方式,在经济性较好的情况下,一般认为:这样的修补方式虽然具有效率高的特点,但难以保证填充材料与原有沥青路面较为一致的特性,同时,由于这些材料一般使用寿命较短,这样的方式被认为是临时处理措施。基于如上现状,本方案提出了一种沥青路面坑槽修复方案,该方案不仅可快速修复沥青路面基坑,减小现场施工和养护对道路通行的影响,同时,采用本方案对沥青路面进行修复后,对修复后路面的整体性有利。

以上提供的施工装置中,施工装置制作可提前于沥青路面坑槽开挖,这样,施工装置制作并不受沥青路面环境条件的影响、施工装置制作周期也不会影响原有沥青路面的通行功能,而对沥青路面而言,在施工装置完成制备以及固化后,再对其上坑槽进行开挖以及采用施工装置对所形成填充坑进行填充,即使完成填充后进行灌浆料缝隙填补,由于所需要的灌浆料较少并且施工装置形成了沥青路面上的承载体,这样,施工装置完成安装后或在短期内沥青路面即可被恢复使用,故本方案提供了一种针对沥青路面,可快速修复沥青路面基坑,减小现场施工和养护对道路通行的影响的技术方案;另外,边框1提供获得所述沥青混凝土填料4时对沥青混凝土进行压实、成型的边界,由于所述施工装置可相对于沥青路面异地制备,固定的制备场所可有效保障沥青混凝土填料4的填充质量和保证施工装置可在需要时随时制备,并不受季节和天气影响;其他的,关于所述连接件,所述半圆筒3作为边框1外侧承载连接销16的支耳,其为相对于边框1外突的部件,采用半圆筒3,可以步骤S3中先钻制圆孔,再沿着开挖区域边界切割沥青路面的方式,高精度的匹配出用于镶嵌半圆筒3的半圆筒3相对位置,这样的方式由于钻孔过程为钻圆孔,半圆孔形成于开挖区域边界切割时圆孔被部分切割后,故从钻制、切割精度控制上,这样的方式可有效保证半圆孔的相对位置和延伸方向,保障步骤S4的顺利实施;其他的,关于连接件采用连接销16连接边框1与沥青路面的方式,首先,连接位置位于边框1的侧面,相较于其他领域中可能采用到的底部连接,这样的连接方式使得连接位置更靠近路面,原有沥青路面在车轮碾压下作用在连接销16上的力可用于增强施工装置与沥青路面的连接强度,可减小施工装置在使用过程中与沥青路面的相对运动,对修复后路面的整体性有利,为适应针对施工装置的各向来车,优选设置为边框1的各侧均具有连接件;其次,连接件并不为沥青混凝土填料4所覆盖,沥青混凝土填料4并不影响边框1与沥青路面连接,故并不需要如在沥青混凝土填料4上预留用于完成连接的通道,便于沥青混凝土填料4的铺设和压实;其次,连接件并不为沥青混凝土填料4所覆盖,采用步骤S5提供的方法,沥青混凝土填料4并不影响边框1与沥青路面连接,可有效保障连接质量;其次,相较于如连接于路基上的刚性连接容易出现的因为局部磨损、破碎等形成的连接无效行程,这样的柔性连接方式且伴随使用过程中车辆作用下的竖向压紧,使得本方案更不容易造成在一定行程内连接件不能产生连接效果;最后,连接销16的具体形式使得:通过如敲击嵌入工具6,使得其上斜面作用于连接销16靠近边框1的斜面,挤压力的分力即可使得具有尖端的连接销16嵌入到沥青路面中,故完成连接还具有方便实施、连接件本身结构简单的特点。

在具体实施时,根据沥青路面的设计环境,如考虑温度因素对沥青路面的不利影响,如沥青路面工作于夏季温度较高的沥青路面上,所述边框1可采用导热弱于金属板的高分子材料,在步骤S2中夯实沥青混凝土填料4的过程中,为边框1设置位于边框1外围的保护围沿,以上保护围沿充当支撑边框1外侧的支撑体,达到控制施工装置尺寸精度、保障夯实程度、保护边框1的目的,此种运用下,半圆筒3整体成型于边框1上;也可以将边框1设置为强度较高的金属板,此时,半圆筒3可通过切割厚壁管获得并焊接在边框1的侧面,其上销孔5为通过刨床加工的方孔,刨床加工时半圆筒3的装夹方式为刨床刀具的往复运动方向与半圆筒3的轴线垂直,刨床刀具的进给运动方向与半圆筒3的轴线平行,这样不仅可方便的加工出规整的方孔,同时可使得方孔的上下边缘宽度较大,利于连接销16与半圆筒3之间的力传递。

所述方法中,如上所述,施工装置的结构形式以及步骤S3中通过圆孔获得半圆孔的方式使得填充坑具有加工精度高的特点。同时作为本领域技术人员,对连接销16的尺寸限定旨在使得在先安装的连接销16并不影响施工装置向填充坑中填入,半圆孔上端的开口朝向旨在使得施工人员能够由路面上方操作嵌入工具6而作用于连接销16上;以上半圆筒3可竖直设置也可倾斜设置,但为倾斜设置时会加大填充坑的开挖难度,故优选设置为竖直设置于边框1上;关于对沥青混凝土填料4,本领域技术人员在实施时,优选设置为沥青混凝土填料4与沥青路面接近或采用与沥青路面性质接近的替代材料;为避免可能出现的连接销16回退,可在执行步骤S5后,通过粘接或焊接的方式将连接销16固定连接于半圆筒3上。

实施例2:

本实施例在实施例1的基础上进行进一步细化:

如上所述,为适应针对施工装置的各向来车,设置为:沿着边框1的周向分布有多个连接件,所述边框1的各侧均具有连接件,边框1各侧连接件的数量均大于1,这样的方式不仅能够适应各向来车,同时通过更多的连接件可获得更大的关联施工装置与沥青路面的连接强度;

各半圆筒3上销孔5的数量均大于1,各半圆筒3上销孔5分布在边框1的不同高度位置。边框1各侧连接件的数量以及单个连接件上配置的销孔5以及连接销16旨在实现:当一些沥青路面中的骨料较大时,在出现部分位置连接销16难以嵌入沥青路面或嵌入深度较浅的情况下,本方案也更容易将施工装置销连接在沥青路面上并获得更大的连接强度。

实施例3:

本实施例在实施例1的基础上进行进一步细化:

如仅考虑连接销16能够更顺利嵌入沥青路面中,连接销16远离边框1的一端具有坡面以形成位于该端的尖端即可,作为一种连接嵌入并不会影响沥青路面平整性,同时在竖向方向可保障连接销16与沥青路面接触面积的技术方案,设置成连接销16远离边框1的一端的坡面为:该坡面使得连接销16在该端具有位于连接销16上端的尖端;

作为一种关联连接销16尺寸、使得连接销16靠近边框1的一端在随着嵌入工具6下移的过程中连接销16可连续被挤出的具体实现方式,在所述空间中,连接销16可被放置成:连接销16靠近边框1的一端为连接销16的上端,该端的下端与边框1相抵;

连接销16远离边框1的一端为连接销16的下端,该端的坡面支撑于销孔5上。在连接销16装填入半圆筒3时亦可采用如上姿态的连接销16置放方式。

如上所述,作为一种销孔5方便加工,同时可避免连接销16在销孔5中旋转的实现方式,设置为:所述销孔5为方孔,连接销16为方形杆,作为本领域技术人员,也可采用其他形式的销孔5以及连接销16外形避免连接销16发生转动。

如上所述,由于连接销16在被挤出的过程中销孔5与连接销16之前存在挤压和摩擦,为避免尖角接触挤压产生的压损或刮痕增大连接销16被挤出的难度,设置为:所述销孔5内侧孔口的下边缘为倒圆边,所述连接销16远离边框1的一端的坡面与连接销16的底面通过倒圆边相接。

实施例4:

本实施例在实施例1的基础上进行进一步细化:

以上提供的连接销16斜面形式适用于将连接销16装配为深入所述空间的一端为上端、另一端为下端,但这样的方式存在连接销16因为滑移,造成上、下端位置互换甚至掉落在半圆筒3中的情况,这样的情况或姿态并不能将连接销16由销孔5中挤出,基于此,设置为连接销16远离边框1的一端的坡面为:该坡面使得连接销16在该端具有位于连接销16下端的尖端;

在所述空间中,连接销16可被放置成:连接销16靠近边框1的一端的下端支撑于固定于边框1上的支撑块7上,连接销16远离边框1的一端的底面支撑于销孔5上;

支撑块7在边框1上的固定方式为点焊连接或粘接连接。采用本方案,可使得连接销16的两端可分别被直接支撑在销孔5底面和支撑块7上,这样可以有效解决连接销16因为滑移而导致装配状态发生改变的问题。作为本领域技术人员,点焊连接或粘接连接在嵌入工具6作用下可被破坏,而允许嵌入工具6的下端进一步下移以推挤下方的连接销16,而根据嵌入工具6的下移量,即可用于判定连接销16嵌入沥青路面的深入以及支撑块7的固定状态是否被破坏。作为本领域技术人员,如边框1为可焊接金属,所述连接块本身可通过点焊粘附在边框1上的熔融金属凝固而成。

实施例5:

本实施例在实施例1的基础上进行进一步细化:

为利于坑槽的修复质量,设置为:还包括其上设置有地锚螺栓孔的底板14,所述底板14用于与边框1底部连接,底板14与边框1连接的连接方式为以下连接方式中的一种或几种:焊接连接、粘接连接、卡接连接。本方案在具体实施时,底板14作为由边框1、沥青混凝土填料4所形成装配体的底部垫板,具体施工时先铺装底板14,再通过底板14将所述装配体与路基固定连接,本方案可进一步提高修复后路面的整体性。需要提出的,以上装配体上,当边框1的边长外形尺寸与填充坑的边长外形尺寸一致时,由于不存在其他可操作通道,在连接销16被挤出后,通过半圆筒3内侧空间完成焊接连接和粘接连接,由于半圆筒3不宜设置为尺寸过大,为保障焊接连接或粘接连接质量,在半圆筒3正下方的边框1外壁、底板14上均设置凹槽8,边框1外壁上凹槽8的下端与底板14上凹槽8的上端相接,以上凹槽8在焊接连接或粘接连接时用于容置焊接产生的熔融金属或粘接使用的粘接剂,这样,便于取得理想的焊接连接或粘接连接效果。更进一步的,底板14上的凹槽8并不与底板14的下端贯通,这样的具有底面的凹槽8可使得焊接、粘接更直接的作用到底板14与边框1相接的位置,同时避免熔融材料或粘接剂向下溢出或减小溢出量,特别是在通过焊接连接时,以上结构形式便于快速获得所需焊接点,避免更多的热引入影响沥青混凝土填料4、沥青路面质量。在采用卡接连接时,边框1向下嵌入即完成卡接,并不需要操作通道。

由于沥青路面在使用时具有损耗,特别是在温度较高时在车轮作用下容易形成局部压痕,而可作为边框1的材料由于不具备延展性不存在以上问题,为避免边框1周围沥青混凝土损耗或凹陷后边框1直接暴露于路表面而影响公路行车舒适性,设置为:还包括可拆卸连接在边框1顶部的上沿板12,所述上沿板12的数量为多块,各上沿板12均相对于边框1可拆卸,上沿板12共同围成位于边框1上方的用于填充沥青混凝土填料4的填充空间,所述填充空间中以及边框1内侧均填充有沥青混凝土填料4。本方案中,所述上沿板12用于形成位于边框1上侧的可拆卸围沿,在填充和夯实沥青混凝土填料4时,上沿板12所处高度位置的空间也填充沥青混凝土填料4,完成沥青混凝土填料4整体成型后,通过拆除上沿板12,可使得沥青混凝土填料4的顶面较边框1高,这样的装配体在填充于填充坑中后,可使得边框1的上沿位于沥青混凝土填料4表面的下方,当发生磨损或产生局部压损后,可一定程度避免将边框1直接暴露在沥青路面上。

作为上沿板12的具体实现方式,设置为:沿着边框1的周向方向,相邻两上沿板12的端部相接,相邻两上沿板12的端部形成为骑缝孔的撬棍孔15;

相邻两上沿板12的端部通过可被拆卸的连接结构相连,所述连接结构为以下结构中的一种或几种:焊接连接结构、粘接连接结构、卡接连接结构。本方案中,上沿板12不仅能够形成位于边框1顶侧的防泄漏围沿,便于边框1上方的沥青混凝土填料4装填和压实,同时包括撬棍孔15的方案可使得在拆除上沿板12时作用力分别位于相邻的两个上沿板12上,在不损坏沥青混凝土填料4的情况下即可轻松拆卸上沿板12。所述撬棍孔15的开口位于上沿板12的顶侧和侧面均可。更为具体的,边框1和上沿板12均为金属板,上沿板12的下端外侧通过点焊形成的焊点13焊接于边框1顶部,相邻上沿板12的贴合位置亦通过点焊连接,相邻上沿板12之间的撬棍孔15通过钻床加工:两块上沿板12以与装配状态相同的夹持方式固定于钻床上,而后钻制所述撬棍孔15。在拆卸上沿板12时,依次拆卸各块上沿板12,具体拆卸时,针对目标上沿板12,首先剔除与之相关的焊点13,在保持其他上沿板12与边框1等连接强度的情况下,通过撬棍嵌入相关撬棍孔15中施加力,使得其由沥青混凝土填料4上脱离。作为本领域技术人员,以上设置撬棍孔15旨在使得上沿板12加工和拆除按照流程执行,如针对通过焊点13连接在边框1上以及相互连接的上沿板12,可在需要拆除时,向其上焊接板材、螺帽等,利用相邻上沿板12上板材之间的间隙、通过螺帽,采用撬棍工具形成分别作用在不同上沿板12上的杠杆完成各上沿板12依次拆除。以上粘接连接结构、卡接连接结构与相应焊接连接结构等同,目标为固定上沿板12,实施方式并不需要本领域技术人员付出创造性劳动。

实施例6:

本实施例在实施例1的基础上进行进一步细化:

现有技术中,针对待修复沥青路面的厚度测量,可选的方式包括有损测量和无损测量,有损测量可采用取芯后测量芯块高度的方式(取芯法),无损测量可采用超声波探测的方式,故在制备施工装置之前,可通过现场考察获得施工装置的边长尺寸以及高度尺寸,同时,为方便沥青混凝土填料4夯实,在进行施工装置预制时,可以根据工程经验,以常出现的坑槽尺寸范围确定出具有标准边长的边框1尺寸,这样,为方便标准化的施工装置制备,设置为:所述边框1由多块环形的基板11层叠而成,单个基板11上设置有半圆筒3或设置有半圆筒3的基板11的数量大于1;

当设置有半圆筒3的基板11的数量大于1时,全部基板11层叠后,针对相互层叠的下方基板11和上方基板11,下方基板11上的半圆筒3的上方均具有与该半圆筒3位于同一直线上,并位于上方基板11上的半圆筒3。采用这样的方案,可以通过如下施工方法完成坑槽修补:根据现场测量获得的坑槽尺寸,确定出与开挖区域边长尺寸匹配的边框1参数;根据现场测量获得的开挖区域/填充坑深度,选择适宜数量和高度的多块基板11匹配出与所述深度匹配的边框1高度;向通过基板11重叠获得的边框1中填充沥青混凝土并压实,获得所述沥青混凝土填料4;在制备好施工装置后现场开挖路面,通过施工装置替换沥青路面原有坑槽区域。也可采用如下施工方法进行施工:在制备施工装置时,根据现场测量获得的开挖区域/填充坑深度,制备出多个施工装置,单个施工装置的边框1可以仅包括一块基板11,也可包括数量大于1的基板11,这些施工装置单独制备,在运抵现场之前并不进行拼装,同时,预制为将多个施工装置重叠后,重叠拼装体的高度大于测量深度,这样,当出现填充坑开挖至测量厚度但此时填充坑的底面因为地基沉降等原因,所述底面不能为施工装置提供刚性支撑时,可通过继续加深填充坑开挖深度,直至达到可取土的深度,此时对加深后的填充坑进行填充处理后,再在硬化基础上层叠本施工装置获得修复后的沥青路面。

而关于对所述下方基板11与上方基板11上半圆筒3相对位置的设置,用于实现:当施工装置装填至填充坑后,随着嵌入工具6由上至下的嵌入,处于上方销孔5中的连接销16被挤入沥青路面后,继续向下运动,完成下方连接销16向沥青路面依次挤入,这样,在连接销16数量一定的情况下,可减少钻孔数量。

如上所述,如当半圆筒3倾斜设置时,在进行钻孔时需要进行倾斜钻孔,然后施工装置以平行于半圆筒3轴线,以倾斜的方式置入填充坑,或者钻孔后进行扩孔以适应竖直向下置入填充坑的置入轨迹,为避免出现以上问题,优选方式为:所述半圆筒3均竖直设置在边框1的外侧上,即半圆筒3沿着边框1的高度方向上、下延伸。另外的,以上方案中半圆筒3的设置采用不仅便于完成边框1与沥青路面连接,同时半圆筒3本身可充当受剪件,发挥施工装置晃动防护,更进一步的,可设置为采用具有边角的边框1与原有沥青路面配合,这样可以利用相应转角进一步实现晃动防护,在此构思下,为方便填充坑开挖以及边框1制备,同时方便采用转角为直角的夯实板对沥青混凝土填料4进行全方位夯实,设置为所述边框1为转角为直角的矩形框状。

实施例7:

本实施例在实施例1的基础上进行进一步细化:

所述施工装置为如上包括底板14以及上沿板12的施工装置;

所述边框1由多块环形的基板11层叠而成,单个基板11上设置有半圆筒3或设置有半圆筒3的基板11的数量大于1;

当设置有半圆筒3的基板11的数量大于1时,全部基板11层叠后,针对相互层叠的下方基板11和上方基板11,下方基板11上的半圆筒3的上方均具有与该半圆筒3位于同一直线上,并位于上方基板11上的半圆筒3;

在步骤S1中,通过无损检测确认开挖区域厚度尺寸;

在步骤S2中,通过适宜数量的基板11配置边框1的高度,使得边框1的高度被配置为匹配步骤S1中获得的开挖区域厚度尺寸,使得:施工装置填充于所述填充坑中后,边框1的顶侧位于沥青路面顶面的下方;

在步骤S2中,利用所述上沿板12,使得边框1中沥青混凝土填料4的高度高于边框1的高度;

在步骤S4中,首先对填充坑的地面进行找平,而后通过地锚螺栓完成底板14在填充坑底部的固定,根据所采用的底板14与边框1的连接方式,在进行步骤S5之前或之后将边框1的底部固定于底板14上;

在执行步骤S5之前,对步骤S3切割后来源于所述圆孔的位于沥青路面上的半圆孔进行加热;

在执行步骤S5之后,向半圆筒3中以及施工装置与沥青路面的交界位置灌注灌浆料填补缝隙。本方案中,所述底板14用于边框1与路基固定连接,所述上沿板12用于形成高于边框1高度的沥青混凝土填料4以避免边框1在使用过程中相对于沥青路面外露,边框1由多块基板11重叠而成用于实现施工装置标准化预制和标准尺寸填充坑开挖,在需要时,仅需要选择适合数量的基板11以及选择适宜高度的基板11层叠出需要的边框1高度。需要说明的是,对所述半圆孔进行加热可以采用风加热的方式,目的是强化连接销16嵌入位置沥青路面上材料的流动性,方便完成连接销16嵌入;灌注灌浆料填补缝隙不仅可用于增大施工装置与沥青路面的连接强度,同时还可以提高修复后沥青路面的防水性。

以上内容是结合具体的优选实施方式对本发明作的进一步详细说明,不能认定本发明的具体实施方式只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明的技术方案下得出的其他实施方式,均应包含在本发明的保护范围内。