一种使用寿命长且不伤板材底面的传输系统

文献发布时间:2023-06-19 19:33:46

技术领域

本发明涉及传输系统技术领域,具体为一种使用寿命长且不伤板材底面的传输系统。

背景技术

传输系统用于传输各种物料,在车间中应用非常广泛。例如,申请人制作的ALC防火墙板、ALC楼板、ALC外墙板等,都是通过多个链式输送带从制造车间运输至外部仓库的。

申请人之前申请过一种板材运输线过渡装置,专利号为CN202021199541.9,就是应用于此类链式输送带上的。此过渡装置解决了ALC板传输过程中存在的磕碰风险。链式输送带在输送ALC板时,输送链条上固定的是与链条固定连接的承托板,承托板上内设有凹槽,凹槽内嵌有橡胶块,橡胶块和承托板竖直方向设有螺栓孔,通过螺栓将橡胶块固定在承托板上。

但是,由于成捆的ALC板重量较大,在其压在承托板上向外运输时,承托板受到传输装置的拉力作用向前运动,其上放置的ALC板会与承托板之间产生较大的向后的静摩擦力,并对竖直固定的螺栓产生较大的剪切力。时间长了之后,会将螺栓剪断,并将橡胶块搓出承托板。

现在使用的运输线上,橡胶块丢失损坏严重,仅剩承托板与ALC板直接接触,剩下仅存的带橡胶块的承托板,员工为了防止橡胶块脱离出承托板,采用多根铁条将橡胶块和承托板捆在一起,参见图1所示。这样造成了输送线上表面高度高低不同,有的是承托板与ALC板直接接触,有的是橡胶块与ALC板接触,而橡胶块外部缠绕有铁条,铁条和承托板与ALC板的直接接触,都会对ALC板底面造成不同程度的损坏。

另外,从车间到外部仓库的路程很远,多个输送带的线路很长,靠人工巡查盯着输送带上哪个橡胶块脱落了,很浪费人工。因此,申请人对整体传输系统进行了改进。

发明内容

为解决上述背景技术中存在的技术问题,本发明提供了一种使用寿命长且不伤板材底面的传输系统。

本发明技术方案如下:

一种使用寿命长且不伤板材底面的传输系统,包括若干条输送带,输送带装配在传送架外侧,其上方用于传输物料,相邻两条输送带之间设有过渡装置,过渡装置包括过渡辊,本申请将输送带上固定安装的的承托板更换为转动连接的支撑辊,并在过渡装置下方靠近后方输送带一侧设置翻转装置来辅助支撑辊翻转,并依靠检测模块来实时检测支撑辊外表面变形情况。

具体的,在输送带朝外一侧安装若干支撑辊,支撑辊轴线垂直于输送带输送方向设置。

支撑辊包括内部的承托轴、中间的承托架和外部的填充块,承托轴包括中间轴以及外圈呈阵列排布的三组以上的抵接块,承托架包括若干根数量等同于抵接块数量的支撑条,若干根支撑条阵列排布在承托轴外侧,且相邻支撑条的两端位置通过连板固定,相邻支撑条的间距大于抵接块宽度,抵接块仅能在相邻的两个支撑条之间转动,填充块填充在相邻支撑条之间,并能与抵接块抵接将抵接块下压至抵在支撑条侧壁上,填充块高出承托架设置。

中间轴两端伸出承托架外部分别连接有轴承座,轴承座安装在输送带上。

如此,ALC板下底面与填充块外表面接触,不会破坏ALC板下底面。填充块不需要使用使用铁条或螺栓来固定在硬性的承托架上,由于填充块均布在相邻支撑条之间,绕承托轴形成一个外环,完全可以在填充块两侧端面设置软性连接件来连接相邻两个填充块,使其环形套在承托轴外侧,不受硬性连接的限制,可更好的变形与ALC板接触。

另外,在输送带带动轴承座移动时,轴承座拉动承托轴移动,而承托轴外侧抵接块抵在承托架的支撑条上,承托轴与承托架形成一个整体结构来共同承担来自ALC板材的压力,保证了支撑效果。同时,承托轴转动连接在轴承座上,多个填充块在传输一圈后会转换不同的填充块朝上来支撑ALC板,或者,通过翻转装置来辅助支撑辊翻转,也可变换不同的填充块朝上,从而提高了填充块的使用寿命。

为更好的实现支撑辊转动,抵接块和支撑条数量设计为四个。

进一步的,支撑条设计为矩形实心条,相邻矩形条的长边和短边垂直布置,四条矩形条及连板形成的外圈边界为正方形。从而在填充块插入相邻矩形条之间后,填充块靠近长边一侧和靠近短边一侧厚度不同,通过设计其较薄一端朝向输送带输送方向,便可实现静摩擦力方向朝向填充块较厚一端,可进一步提高填充块的使用寿命。

关于承托轴的设计,抵接块内部与承托轴连接,外部向外凸起部分两端分别为直线段和曲线段,且每个抵接块距离中心轴中心的最远的点为直线段靠近曲线段一端的点。并设计直线段垂直抵接在矩形条的长边上。如此,当抵接块转动至极限位置时,直线段靠近曲线段一端与矩形条长边抵触,且转动过程中抵接块其他部分不会与矩形条干涉。当然,还可在直线段与曲线段之间增加垂直于直线段的连接段,来增加抵接块与矩形条的抵触面积。但相应的,这会减小填充块位于直线段一侧的厚度,影响填充块抵抗静摩擦力的程度。对于连接段的长度选择可根据具体支撑辊尺寸来定。

作为优选的,相邻两个抵接块的直线段彼此垂直,且垂足落在直线段上。通过此设计,可进一步保证抵接块直线段具有足够的长度,既能留出足够的支撑面来支撑填充块,还可增大填充块朝向静摩擦力方向一侧的面积,便于填充块更好的承受与ALC之间的摩擦力。

关于填充块的设计,填充块包括上填充部和下插入部,其中,上填充部宽度大于正方形的承托架单面宽度,下端与承托架上表面贴合,下插入部宽度与相邻矩形条之间间距配合,下端与承托轴外表面贴合。

进一步的,填充块与抵接块直线段接触部位的厚度大于与抵接块曲线段接触部位的厚度。

本传输系统中的翻转装置,位于相邻输送带之间,靠近后部输送带布置,高度低于输送带中心位置,位于支撑辊转动轨迹内,能够推动填充块绕承托轴转动。从而在支撑辊每转动一圈,变回翻转不同填充块朝上设置。

本传输系统中的检测模块,位于传送架内部,低于输送带上表面设置,检测模块包括测距传感器,用于检测填充块上表面或下表面高度。检测模块通过电线与控制单元连接,将检测到的填充块上表面或下表面高度反馈给控制单元,控制单元将检测数据与系统内的预定义数值做对比,如果出现检测值偏离预定义数值,则可能发生填充块损坏情况,可及时进行更换。

通过上述设计,本发明传输系统中ALC板下底面与填充块外表面接触,不会破坏ALC板下底面。填充块不需要使用使用铁条或螺栓来固定在硬性的承托架上,由于填充块均布在相邻支撑条之间,绕承托轴形成一个外环,完全可以在填充块两侧端面设置软性连接件来连接相邻两个填充块,使其环形套在承托轴外侧,不受硬性连接的限制,可更好的变形与ALC板接触。

另外,在输送带带动轴承座移动时,轴承座拉动承托轴移动,而承托轴外侧抵接块抵在承托架的支撑条上,承托轴与承托架形成一个整体结构来共同承担来自ALC板材的压力,保证了支撑效果。同时,承托轴转动连接在轴承座上,多个填充块在传输一圈后会转换不同的填充块朝上来支撑ALC板,或者,通过翻转装置来辅助支撑辊翻转,也可变换不同的填充块朝上,从而提高了填充块的使用寿命。

附图说明

在附图中:

图1为现有技术中输送线上承托块的使用状态图;

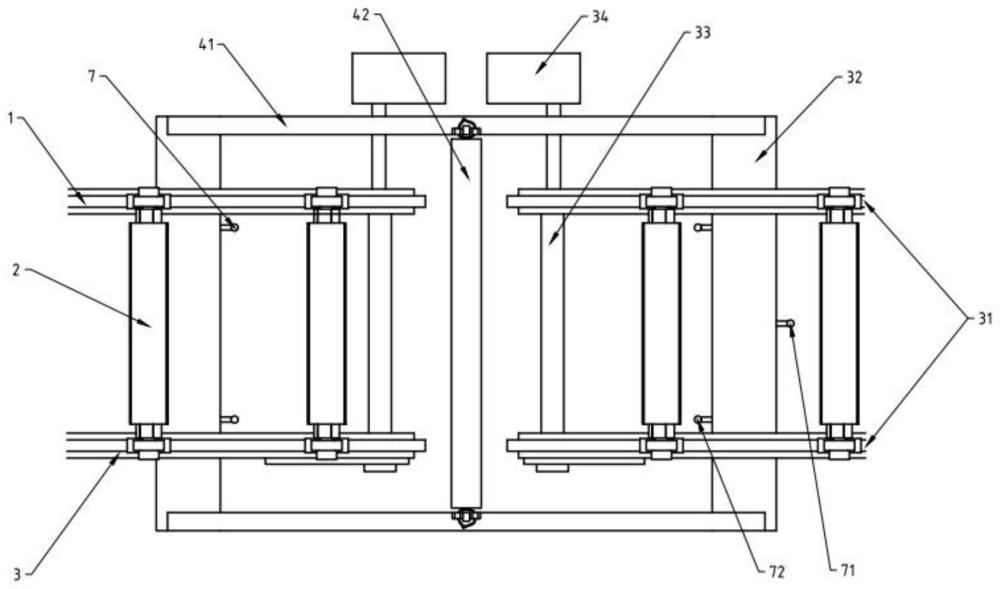

图2为本发明传输系统的正视图;

图3为本发明传输系统的俯视图;

图4为支撑辊的立体图;

图5为支撑辊的爆炸图;

图6为支撑辊的俯视图;

图7为支撑辊的截面图;

图8为承托轴与承托架的装配图;

图9为承托轴的立体图;

图10为承托轴的端面图;

图11填充块的截面图;

图12为翻转装置的安装图;

图13为翻转装置的侧视图;

图14为翻转装置的正视图。

图中各附图标记所代表的组件为:

1、输送带;2、支撑辊;21、承托轴;211、中间轴;212、抵接块;2121、直线段;2122、曲线段;22、承托架;221、矩形条;2211、第一矩形条;2212、第二矩形条;2213、第三矩形条;2214、第四矩形条;222、连板;23、填充块;231、上填充部;2311、边斜面;2312、短直边;2313、长直边;2314、连接孔;232、下插入部;2321、长边抵触部;2322、短边抵触部;24、轴承座;25、轴套;26、防撞块;3、传送架;31、侧支架;32、连接架;33、转动轴;34、电机;4、过渡装置;41、过渡架;42、过渡辊;5、翻转装置;51、伸缩柱;52、翻转杆;53、底座;54、弹簧;6、ALC板;7、检测模块;71、红外测距传感器;72、超声波测距传感器。

具体实施方式

参见图2-图6,本实施例提供了一种使用寿命长且不伤板材底面的传输系统,包括若干条输送带1,输送带1为链式输送带,装配在传送架3外侧,其上方用于传输物料,相邻两条输送带1之间设有过渡装置4,过渡装置4包括过渡辊42。

进一步的,传送架3包括两侧的侧支架31,两个侧支架31之间连接有若干连接架32,连接架32两端伸出侧支架31后向下伸展,并在底部设置有滚轮。在侧支架31两端位置分别设置有转动轴33,转动轴33两端连接有齿轮,链式输送带1套在侧支架外面,两端分别套在转动轴33的齿轮上,转动轴33一端连接有电机34,通过电机34驱动转动轴33转动,继而带动链式输送带动作。相邻输送带的传输方向相同。

进一步的,过渡装置4包括固定在侧支架31外侧的连接架32上,中间位置设有过渡辊42,过渡辊42位于相邻两个输送带1中间位置,其高度与输送带上安装的支撑辊2高度相同。

本申请将输送带1上原本固定安装的的承托板更换为转动连接的支撑辊2,并在过渡装置4下方靠近后方输送带1一侧设置翻转装置5来辅助支撑辊2翻转,参见附图12。并依靠检测模块7来实时检测支撑辊2外表面变形情况。

具体的,在输送带1朝外一侧安装若干支撑辊2,支撑辊2轴线垂直于输送带1输送方向设置。

支撑辊2包括内部的承托轴21、中间的承托架22和外部的填充块23,承托轴21包括中间轴211以及外圈呈阵列排布的四组抵接块212,参见图9和图10所示。承托架22包括四根实心的矩形条221,四根矩形条221阵列排布在承托轴21外侧,且相邻矩形条221的两端位置通过连板222固定,相邻矩形条221的间距大于抵接块212宽度,抵接块212仅能在相邻的两个矩形条221之间转动,填充块23填充在相邻矩形条221之间,并能与抵接块212抵接将抵接块212下压至抵在矩形条221侧壁上,填充块23高出承托架22设置。

进一步的,中间轴211长度大于抵接块212长度,中间轴211两端伸出承托架22外部分别连接有轴承座24,中间轴211两端套有轴套25,轴承座24安装在输送带1上。

优选的,中间轴211两端伸出轴承座24,并分别套有防撞块26。

如此,ALC板6下底面与填充块23外表面接触,不会破坏ALC板6下底面。填充块23不需要使用使用铁条或螺栓来固定在硬性的承托架22上,由于填充块23均布在相邻支撑条之间,绕承托轴21形成一个外环,完全可以在填充块23两侧端面设置软性连接件来连接相邻两个填充块23,使其环形套在承托轴21外侧,不受硬性连接的限制,可更好的变形与ALC板6接触。

另外,在输送带1带动轴承座24移动时,轴承座24拉动承托轴21移动,而承托轴21外侧抵接块212抵在承托架22的支撑条上,承托轴21与承托架22形成一个整体结构来共同承担来自ALC板6材的压力,保证了支撑效果。同时,承托轴21转动连接在轴承座24上,输送带1末端设有翻转装置5来辅助支撑辊2翻转,多个填充块23在传输一圈后会转换不同的填充块23朝上来支撑ALC板6,从而提高了填充块23的使用寿命。

参见图7和图8,本实施例中抵接块212和矩形条221数量均为四个。支撑条设计为矩形实心条,相邻矩形条221的长边和短边垂直布置,四条矩形条221及连板形成的外圈边界为正方形。从而在填充块23插入相邻矩形条221之间后,填充块23靠近长边一侧和靠近短边一侧厚度不同,通过设计其较薄一端朝向输送带1输送方向,便可实现静摩擦力方向朝向填充块23较厚一端,可进一步提高填充块23的使用寿命。

进一步的,本实施例中设定承托架22朝向输送带1运动方向一侧的上端矩形条221水平布置,相应的,其后端的矩形条221竖直布置。参见图7所示,将左上方竖直布置的矩形条221定义为第一矩形条2211,顺时针排布,右上方水平布置的为第二矩形条2212,右下方竖直布置的为第三矩形条2213,左下方水平布置的为第四矩形条2214。由于朝上一侧的填充块23前端与水平布置的第二矩形条2212短边抵触,后端与竖直布置的第一矩形条2211长边抵触,那么填充块23后端厚度必然大于前端厚度,又由于静摩擦力方向与输送带1运动方向相反,朝向填充块23后端较厚方向,因此,可使填充块23更好的承受静摩擦力,提高填充块23的使用寿命。

基于上述承托架22的设计,参见图7和图10。关于承托轴21的设计,抵接块212内部与承托轴21连接,外部向外凸起部分两端分别为直线段2121和曲线段2122,且每个抵接块212距离中心轴中心的最远的点为直线段2121靠近曲线段2122一端的点。

进一步的,每个抵接块212与中心轴211中心最远的距离大于中心轴211中心与矩形条221最近的距离,如此,可将抵接块212限制为仅能在相邻的两个矩形条221之间转动。

进一步的,抵接块212在相邻的两个矩形条221之间转动到极限位置时,设计直线段2121垂直抵接在矩形条221的长边下部。如此,当抵接块212转动至极限位置时,直线段2121靠近曲线段2122一端与矩形条221长边抵触,且转动过程中抵接块212其他部分不会与矩形条221干涉。

优选的,在直线段2121与曲线段2122之间还设有垂直于直线段2121的连接段(图上未示出),来增加抵接块212与矩形条221的抵触面积。但相应的,这会减小填充块23位于直线段2121一侧的厚度,影响填充块23抵抗静摩擦力的程度。因此,对于中间轴211左侧直线段2121与第一矩形条2211的的抵接高度设计为不高于水平布置的第二矩形条2212下端高度,其余直线段以此类推。如此,既保证了填充块朝向静摩擦力方向一侧的厚度,又能保证承托轴21的抵接块212与承托架22之间具有足够的抵触面积,可更好的联合承受ALC板的压力。

作为进一步优选的,相邻两个抵接块212的直线段2121彼此垂直,且垂足落在直线段2121上。通过此设计,可进一步保证抵接块212直线段2121具有足够的长度,既能留出足够的支撑面来支撑填充块23,还可增大填充块23朝向静摩擦力方向一侧的面积,便于填充块23更好的承受与ALC之间的摩擦力。

参见图11,关于填充块23的设计,填充块23包括上填充部231和下插入部232,其中,上填充部231上端宽度大于正方形的承托架22单面宽度,下端与承托架22上表面贴合,上填充部231两侧设有边斜面2311,边斜面2311的倾斜角度为45度,便于相邻填充块23边斜面2311挤压在一起。

进一步的,下插入部232宽度与相邻矩形条221之间间距配合,下端与承托轴21外表面贴合。

进一步的,上填充部231下表面在下插入部232左右两侧分别设有短直边2312和长直边2313,短直边2312和长直边2313尺寸分别与矩形条221短边和长边尺寸配合。优选的,上填充部231顶部为弧形设计,圆心朝向下插入部232。在ALC板下压上填充部231顶部时,填充块23重心下移,一方面下压的重力会使填充块23与承托轴21接触更紧密,另一方面填充块23两端会通过边斜面2311将重力向相邻填充块23传递,从而使整个支撑辊2来共同承担重力。

进一步的,下插入部232分为长边抵触部2321和短边抵触部2322,其中,长边抵触部2321宽度与直线段2121宽度相同,高度略小于矩形条221长边高度,与直线段2121距离第一矩形条2211顶端尺寸配合。短边抵触部2322宽度与曲线段2122尺寸配合,一侧高度与第二矩形条2212短边高度配合,另一侧高度与长边抵触部2321高度相同。从而,使填充块23与抵接块212直线段2121接触部位的厚度大于与抵接块212曲线段2122接触部位的厚度。

进一步的,上填充部231左右两端分别设置有连接孔2314,可通过软性连接件来连接相邻两个填充块23,使4个填充块23形成整体结构。

下面参照图7来介绍上述设计的特殊目的,设计输送带1运动方向朝向右侧,承托轴21塞入承托架22内后,逆时针转动能够使其直线段2121垂直卡在支撑架2内的矩形条221长边上。此时,输送带1会拉动与轴承座24相连的承托轴21,并对承托轴21施加一个向右的拉力F1,ALC板压在上方填充块23上后,上方填充块23受到向左的静摩擦力F2,同时,ALC板的重力F3压到填充块23上,填充块23在同时受到向下的压力F3和向左的静摩擦力F2的同时影响下,形成斜向左下方的合力,从而在压力F3传递到承托轴21之后,斜向左下方的合力向下压迫承托轴21只能使其产生逆时针转动的趋势,而该趋势只会使承托轴21与支撑架2的顶紧更加坚实。从而使支撑辊2在拖着ALC板向前移动时,承托轴21和支撑架2之间无相对运动,形成一个整体结构。

为了更好的翻转支撑辊2,使不同的填充块23朝向上端来支撑ALC板,本传输系统中专门设置了翻转装置5,位于相邻输送带1之间,靠近后部输送带1布置,参见图12所示。

参见图13和图14,翻转装置5包括两个竖直设置的伸缩柱51,伸缩柱51由两个套筒滑动连接而成,在其内部设有弹簧54,两个伸缩柱51顶部连接有水平布置的翻转杆52,底部通过底座53固定在地面上。

自然状态下,翻转杆52的高度低于输送带1中心位置,位于支撑辊2转动轨迹内,与输送带1边缘的距离大于支撑辊2总高度的一半,小于支撑辊2总高度,从而使支撑辊2输送完ALC板,向下翻转时,转动连接的填充块23外端会触碰并下压翻转杆52,从而使伸缩柱51顶端竖直下移,与此同时,承托轴21绕轴承座转动,在填充块23下边缘受到来自翻转装置5内弹簧向上的反弹力时,会逆时针转动,直至将相邻填充块23翻转至朝上,然后远离翻转装置5。从而在支撑辊2每转动一圈,便可翻转不同填充块23朝上设置,使各填充块23均衡受力,提高支撑辊2的使用寿命。

本实施例的检测模块,位于传送架3内部的连接架32侧面,低于输送带1上表面设置,检测模块包括红外测距传感器71和超声波测距传感器72,用于检测填充块23上表面或下表面高度。例如,沿输送带1传送方向,红外测距传感器71位于超声波测距传感器72后端,先由红外测距传感器71检测有支撑辊2经过,然后超声波测距传感器72间隔预设时间开启检测上方经过的支撑辊2高度。

优选的,超声波测距传感器72数量为2个,分别位于连接架32两端靠近侧支架31位置,以提高信息采集准确性。

进一步的,检测模块通过电线与控制单元连接,将检测到的填充块23上表面或下表面高度反馈给控制单元,控制单元将检测数据与系统内的预定义数值做对比,如果出现检测值偏离预定义数值,则可能发生填充块23损坏情况,可及时进行更换。