一种下摆臂安装点的强度设计方法

文献发布时间:2023-06-19 19:33:46

技术领域

本发明涉及汽车安全技术领域,特别是涉及一种下摆臂安装点的强度设计方法。

背景技术

随着汽车行驶安全法规的不断升级,小偏置碰工况越来越受到关注。小偏置碰工况被称为最严苛的碰撞工况,是对车体结构及乘员保护的极大考验。目前,针对小偏置碰工况下对乘员保护的研究,多集中在对乘员舱的加强以及对约束系统的优化中。现有技术常采用提高门槛及A柱截面、增加门槛及A柱厚度、在门槛及A柱内增加加强件、提高门槛及A柱的材料等级等方法来增加门槛及A柱的强度,提高乘员舱强度,加强对乘员保护,但是,增加门槛及A柱的强度,可能造成A柱截面过大而影响视野或车身成本重量超标的问题。

发明内容

鉴于以上问题,本发明的目的是提供一种下摆臂安装点的强度设计方法,以解决在小偏置碰工况下通过提高乘员舱强度对乘员保护,可能造成A柱截面过大而影响视野或导致车身成本重量超标的问题。

为了实现上述目的,本发明采用以下技术方案:

本发明所述下摆臂安装点的强度设计方法,包括:

步骤S1,构建车轮与底盘连接件连接的有限元模型;

步骤S2,在所述有限元模型中,构建由下摆臂安装点的失效时刻构成的DOE分析矩阵,并根据所述DOE分析矩阵获取下摆臂安装点的最优失效时刻;

步骤S3,在所述有限元模型中,提取下摆臂安装点不失效情况下的下摆臂安装点对应的力-时间曲线;

步骤S4,根据下摆臂安装点对应的力-时间曲线获取最优失效时刻对应的力值,作为下摆臂安装点的初始失效强度;

步骤S5,在所述有限元模型中,利用有限元分析对所述初始失效强度进行验证,直至所述下摆臂安装点的实际失效时刻位于所述最优失效时刻的设定波动范围内,得到所述下摆臂安装点的设计强度。

优选地,所述步骤S5包括:

步骤S51,设置所述有限元模型的材料参数;

步骤S52,利用有限元分析,根据所述初始失效强度获得所述下摆臂安装点的实际失效时刻,并判断所述实际失效时刻是否位于所述最优失效时刻的设定波动范围内,若所述实际失效时刻未位于所述最优失效时刻的设定波动范围内,则进行步骤S53;

步骤S53,在所述下摆臂安装点的失效部位做局部加强或减弱处理,得到更新后的下摆臂安装点的失效强度;

步骤S54,利用有限元分析,根据更新后的下摆臂安装点的失效强度获得更新后的下摆臂安装点的实际失效时刻,并判断更新后的实际失效时刻是否位于所述最优失效时刻的设定波动范围内;

步骤S55,若更新后的实际失效时刻未位于所述最优失效时刻的设定波动范围内,则重复进行步骤S53和步骤S54,直至所述下摆臂安装点的实际失效时刻位于所述最优失效时刻的设定波动范围内,得到所述下摆臂安装点的设计强度。

优选地,所述设定波动范围为所述最优失效时刻的±5ms以内。

优选地,所述下摆臂安装点包括下摆臂前安装点和下摆臂后安装点。

优选地,所述下摆臂前安装点的失效时刻为20ms~60ms,所述下摆臂前安装点和所述下摆臂后安装点的失效时刻间隔为10ms~60ms。

优选地,所述DOE分析矩阵的矩阵元素包括下摆臂前安装点的失效时刻和下摆臂后安装点的失效时刻。

优选地,所述步骤S4中,所述初始失效强度包括所述下摆臂前安装点的第一初始失效强度和所述下摆臂后安装点的第二初始失效强度。

优选地,所述有限元模型中,下摆臂与转向节连接点的失效强度大于所述第一初始失效强度和所述第二初始失效强度中的较大值。

本发明实施例一种下摆臂安装点的强度设计方法与现有技术相比,其有益效果在于:

本发明实施例的下摆臂安装点的强度设计方法,以下摆臂安装点的失效时刻构建DOE分析矩阵,通过有限元分析方法得到下摆臂安装点的最优失效时刻及初始失效强度,通过对初始失效强度进行反复验证得到下摆臂安装点的最终设计强度,实现对下摆臂安装点的强度设计,有利于实现车轮顺序有效偏转,在车体结构发生受力大变形之前,为车体结构争取更多的吸能空间,从而减轻车体结构压力,提高车体结构等级。在较小的成本、重量增加的情况下,实现小偏置碰工况中的车体结构等级目标,而无需提高乘员舱强度,避免造成A柱截面过大而影响视野或导致车身成本重量超标的问题,有利于车身轻量化。

附图说明

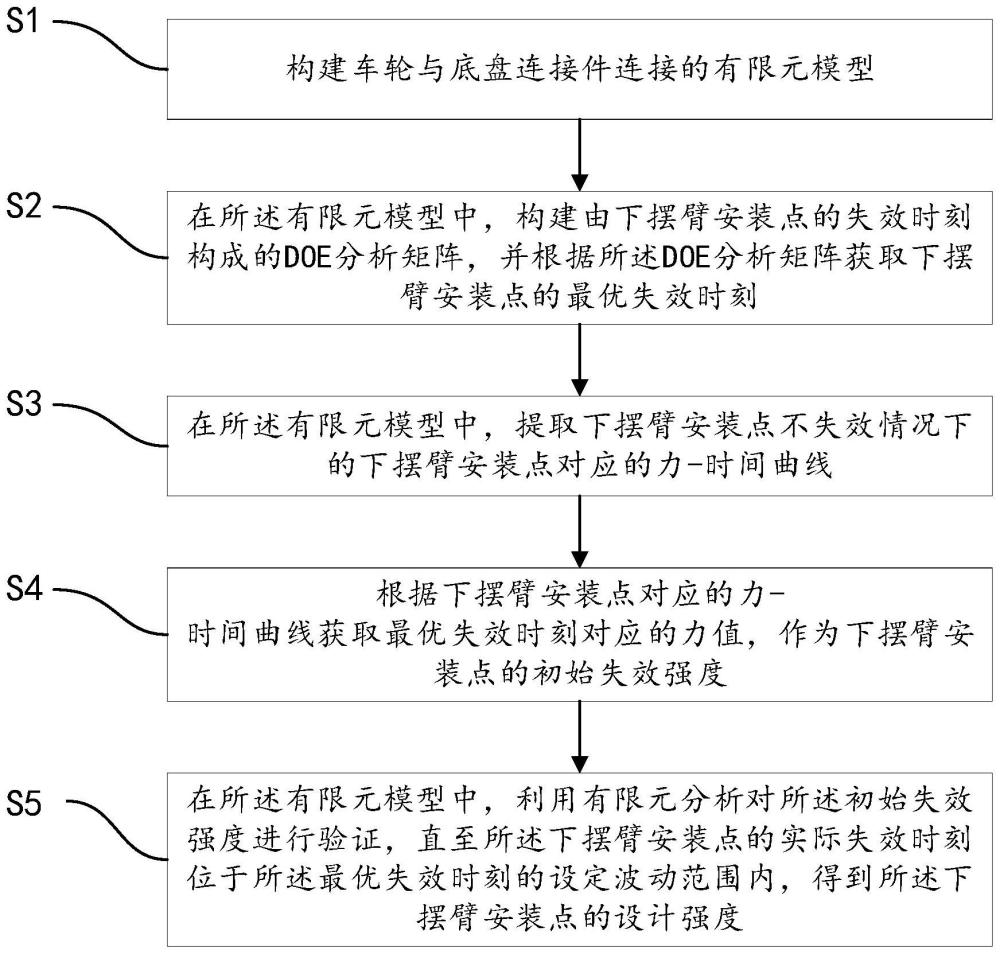

图1是本发明实施例所述下摆臂安装点的强度设计方法的流程示意图;

图2是本发明实施例中车轮与底盘连接件连接的示意图一;

图3是本发明实施例中车轮与底盘连接件连接的示意图二;

图中,1、下摆臂前安装点;2、下摆臂后安装点;3、车轮与转向系统连接点;4、车轮与传动系统连接点;5、下摆臂与转向节连接点;6、车轮与横向稳定杆连接点;7、车轮与前悬架连接点;8、车轮。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

如图1所示,本发明实施例的一种下摆臂安装点的强度设计方法,包括:

步骤S1,构建车轮8与底盘连接件连接的有限元模型,其中,底盘连接件包括下摆臂、转向节、传动系统、横向稳定杆、前悬架等部件,如图2所示;

步骤S2,在所述有限元模型中,构建由下摆臂安装点的失效时刻构成的DOE(Design of Experiment,试验设计)分析矩阵,并根据所述DOE分析矩阵获取下摆臂安装点的最优失效时刻;

步骤S3,在所述有限元模型中,提取下摆臂安装点不失效情况下的下摆臂安装点对应的力-时间曲线;

步骤S4,根据下摆臂安装点对应的力-时间曲线获取最优失效时刻对应的力值,将最优失效时刻对应的力值作为下摆臂安装点的初始失效强度;

步骤S5,在所述有限元模型中,利用有限元分析对所述初始失效强度进行验证,直至所述下摆臂安装点的实际失效时刻位于所述最优失效时刻的设定波动范围内,得到所述下摆臂安装点的设计强度。

在小偏置碰工况中,整车与壁障发生碰撞,壁障对整车产生反作用力,通过下车体传力,可以减小上车体压力,在相同成本重量情况下,有利于得到更好的车体结构评级,而车轮偏转对小偏置碰工况中的车体结构有重要影响,车轮偏转可以为乘员舱提供更大吸能空间,降低传递至机舱内的力和能量;车轮不偏转可以更早传力至下车体,由下车体吸收更多的碰撞能量,减小上车体变形;因此,需要控制车轮偏转的时间点。如图2和图3所示,底盘连接件与车轮8连接,形成多个连接点,包括车轮与转向系统连接点3、车轮与传动系统连接点4、下摆臂与转向节连接点5、车轮与横向稳定杆连接点6、车轮与前悬架连接点7、下摆臂安装点,多个连接点对车轮8的偏转形成约束,其中,车轮与横向稳定杆连接点6、车轮与转向系统连接点3、车轮与传动系统连接点4均对车轮8形成Y向约束;车轮与前悬架连接点7及下摆臂安装点对车轮8形成X、Y、Z三向约束。车轮与前悬架连接点7失效可能造成车轮8Z方向运动波动,下摆臂安装点失效可以实现车轮8绕Z轴稳定偏转。因此,控制下摆臂安装点的失效是控制车轮偏转时间点的有效方式。本发明通过对下摆臂安装点的强度进行控制,有利于实现车轮顺序有效偏转,在车体结构发生受力大变形之前,为车体结构争取更多的吸能空间,从而减轻车体结构压力,提高车体结构等级。在较小的成本、重量增加的情况下,实现小偏置碰工况中的车体结构等级目标,可以避免单纯通过加强车体结构应对小偏置碰工况,有利于车身轻量化。

如图3所示,所述下摆臂安装点包括下摆臂前安装点1和下摆臂后安装点2,进一步地,所述DOE分析矩阵的矩阵元素包括下摆臂前安装点1的失效时刻和下摆臂后安装点2的失效时刻。相应地,所述步骤S4中,最优失效时刻包括下摆臂前安装点1的最优失效时刻和下摆臂后安装点2的最优失效时刻;所述初始失效强度包括所述下摆臂前安装点1的第一初始失效强度和所述下摆臂后安装点2的第二初始失效强度。

在有限元模型中,根据碰撞传力的时间点,碰撞力传递至下摆臂前安装点1的时刻大约为20ms之后,且60ms之后碰撞力已通过车轮8传递至乘员舱,若下摆臂前安装点1在60ms之后失效,基本等效于车轮8未偏转,因此,所述下摆臂前安装点1的失效时刻为20ms~60ms,例如可以设定为20ms、30ms、40ms、50ms、60ms。所述下摆臂前安装点1和所述下摆臂后安装点2的失效时刻间隔为10ms~60ms,例如失效间隔可以设定为10ms、20ms、30ms、40ms、50ms、60ms。本发明中,DOE分析矩阵中的矩阵元素设定为30个,提取30个不同失效时刻中的最优解,下摆臂前安装点1的最优失效时刻记为T1,下摆臂后安装点2的最优失效时刻记为T2。步骤S4中,第一初始失效强度记为F1,第二初始失效强度记为F2。为了保证下摆臂与转向节连接点5不失效,所述有限元模型中,下摆臂与转向节安装点的失效强度大于F1和F2中的较大值。

本实施例中,所述步骤S5包括:

步骤S51,设置所述有限元模型的材料参数,使得对模型的模拟更加符合工程实际;

步骤S52,利用有限元分析,根据所述初始失效强度获得所述下摆臂安装点的实际失效时刻,并判断所述实际失效时刻是否位于所述最优失效时刻的设定波动范围内,若所述实际失效时刻未位于所述最优失效时刻的设定波动范围内,则进行步骤S53;

步骤S53,在所述下摆臂安装点的失效部位做局部加强或减弱处理,得到更新后的下摆臂安装点的失效强度;

步骤S54,利用有限元分析,根据更新后的下摆臂安装点的失效强度获得更新后的下摆臂安装点的实际失效时刻,并判断更新后的实际失效时刻是否位于所述最优失效时刻的设定波动范围内;

步骤S55,若更新后的实际失效时刻未位于所述最优失效时刻的设定波动范围内,则重复进行步骤S53和步骤S54,直至所述下摆臂安装点的实际失效时刻位于所述最优失效时刻的设定波动范围内,得到所述下摆臂安装点的设计强度。优选地,所述设定波动范围为所述最优失效时刻的±5ms以内,具体地,下摆臂前安装点1的失效时刻位于T1的±5ms以内,下摆臂后安装点2的失效时刻位于T2的±5ms以内。

综上,本发明实施例提供一种下摆臂安装点的强度设计方法,其以下摆臂安装点的失效时刻构建DOE分析矩阵,通过有限元分析方法得到下摆臂安装点的最优失效时刻及初始失效强度,通过对初始失效强度进行反复验证得到下摆臂安装点的最终设计强度,实现对下摆臂安装点的强度设计,有利于实现车轮顺序有效偏转,在车体结构发生受力大变形之前,为车体结构争取更多的吸能空间,从而减轻车体结构压力,提高车体结构等级。在较小的成本、重量增加的情况下,实现小偏置碰工况中的车体结构等级目标,而无需提高乘员舱强度,避免造成A柱截面过大而影响视野或导致车身成本重量超标的问题,有利于车身轻量化。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。