一种大尺寸球囊管脚焊接方法

文献发布时间:2023-06-23 06:30:03

技术领域

本发明涉及医疗技术领域,尤其涉及一种大尺寸球囊管脚焊接方法。

背景技术

现有大尺寸球囊吹塑成型以后,裁切两管脚到一定尺寸,在左右管脚内分别插入内外管,并对管脚和内外管的连接处进行焊接,现有的大尺寸球囊管脚在焊接时存在以下问题:

1、如附图1所示,大尺寸球囊管脚左右两端的壁厚分别为γ和&,γ和&的厚度较大,如图2所示,在焊接时球囊导管与内外管外侧表面存在一定的台阶高度,台阶高度分别为α和β,且α和β的数值较大,以致焊接不均匀、焊点外径较大或出现气泡,影响球囊通过性和焊接强度,可能在介入手术过程中带来焊点破裂的风险;

2、大尺寸球囊一般用0.035”的导丝系统,相对于0.035”导丝系统的内外管来说,大尺寸球囊管脚处高分子材料堆积较多,壁厚且硬,激光焊接能量传递进入焊点内部将内外管熔融,而管脚并未完全熔融,以致内外管被灼伤破坏,不易达到焊接效果。

发明内容

本发明要解决上述现有技术存在的问题,提供一种大尺寸球囊管脚焊接方法,采用该焊接方法可以保证焊接位置焊接均匀、焊点直径小,保证球囊的通过性和焊接强度,保证介入手术的正常进行,而且在焊接过程中可以保证管脚完全熔融,避免内外管被灼伤破坏,保证焊接效果。

本发明解决其技术问题采用的技术方案:这种大尺寸球囊管脚焊接方法,包括以下步骤:

步骤一:对球囊管脚进行焊接预处理,使得球囊管脚变薄以及球囊管脚的外侧端面变得平缓;

步骤二:将对应的内外管插入球囊管脚内,通过激光对内外管与球囊管脚最外侧的连接处进行焊接;

步骤一中焊接预处理包括以下步骤:

第一步:将芯轴分别卡紧安装在左右两端的球囊管脚内,并在球囊管脚外侧套入热缩管;

第二步:将左右两端的芯轴固定在转动装置内;

第三步:将激光探头移动到球囊管脚外侧相应的位置;

第四步:通过转动装置带动芯轴和球囊管脚转动,同时启动激光探头,对球囊管脚进行圆周焊;

第五步:移动激光探头使得熔融位置沿着球囊管脚从内向外水平匀速移动,同时转动装置通过芯轴带动球囊管脚转动,对球囊管脚进行动态焊,使得球囊管脚在芯轴外侧形成平缓的斜度;

第六步:待球囊管脚凝固后将芯轴从球囊管脚内取出。

优选地,焊接预处理第三步中,激光探头移动至距离球囊管脚尾端1-3mm的位置。

优选地,焊接预处理第四步中,激光能量为1000-1080mW,转动装置的转速为200-400rpm,激光探头的光斑尺寸为2.8-3mm。

优选地,焊接预处理第五步中,激光能量为1300-1350mW,激光探头的水平移动速度为0.13-0.17mm/s,水平移动的距离为5-7mm,转动装置的转速为200-400rpm,激光探头的光斑尺寸为3-3.2mm。

优选地,焊接预处理第三步中,激光探头移动至距离球囊管脚尾端2mm的位置;焊接预处理第四步中,激光能量为1000mW,转动装置的转速为300rpm,激光探头的光斑尺寸为2.8mm;焊接预处理第五步中,激光能量为1300mW,转动装置的转速为300rpm,激光探头的水平移动速度为0.13mm/s,水平移动的距离为6mm,激光探头的光斑尺寸为3mm。

优选地,焊接预处理第三步中,激光探头移动至距离球囊管脚尾端2mm的位置;焊接预处理第四步中,激光能量为1080mW,转动装置的转速为300rpm,激光探头的光斑尺寸为3mm;焊接预处理第五步中,激光能量为1350mW,转动装置的转速为300rpm,激光探头的水平移动速度为0.17mm/s,水平移动的距离为6mm,激光探头的光斑尺寸为3.2mm。

优选地,转动装置包括夹头行程轨道,夹头行程轨道上滑动连接有用于夹持并带动左右两端芯轴转动的支撑座,支撑座上端安装有激光探头行程轨道,激光探头行程轨道上安装有通过驱动装置带动进行水平滑动的激光探头。

优选地,右端支撑座包括安装在夹头行程轨道上的座体,座体内侧安装有通过驱动装置带动旋转的夹头,芯轴夹紧连接在夹头内侧。

本发明有益的效果是:本发明通过焊接预处理将球囊管脚加工成向焊接处靠近的倾斜面,缩小了球囊管脚连接处的壁厚,进而消除了焊点处出现的台阶,从而保证焊接位置焊接均匀、焊点直径小,保证球囊的通过性和焊接强度,保证介入手术的正常进行;同时连接处的壁厚较薄,焊接时可以保证管脚完全融化,避免长期的高温使得内外管被灼伤破坏;同时,在焊接预处理时,通过热缩管的热缩效应对熔融管脚进行挤压延伸的方法形成具有平缓斜度的球囊管脚,通过热缩管进行塑性加工,保持管脚的物量不变,同时加工形成后的管脚耐压性、抗疲劳性和抗拉性较好,保证后续的焊接效果。

附图说明

图1为球囊管脚的结构示意图;

图2为球囊管脚与内外管装配后的结构示意图;

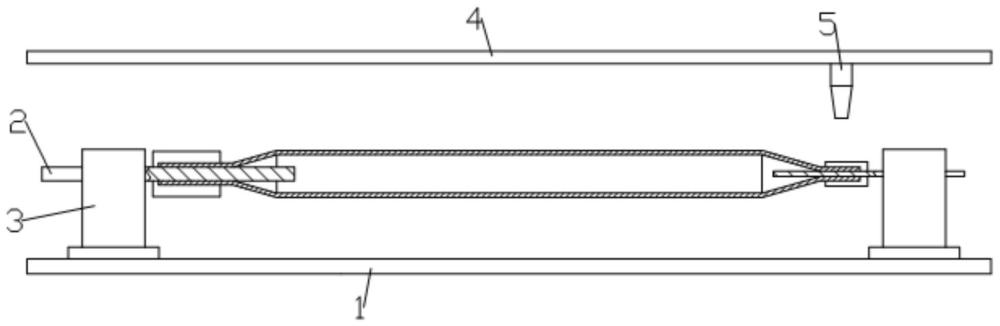

图3为转动装置的结构示意图;

图4为支撑座的右视图;

图5为支撑座的截面图;

图6为实施例一中焊接预处理后球囊管脚的结构示意图;

图7为实施例二中焊接预处理后球囊管脚的结构示意图。

附图标记说明:1、夹头行程轨道,2、芯轴,3、支撑座,4、激光探头行程轨道,5、激光探头,3-1、座体,3-2、夹头,3-3、电机。

具体实施方法

下面结合附图对本发明作进一步说明:

一种大尺寸球囊管脚焊接方法,包括以下步骤:

步骤一:对球囊管脚进行焊接预处理,使得球囊管脚变薄以及球囊管脚的外侧端面变得平缓;步骤二:将对应的内外管插入球囊管脚内,通过激光对内外管与球囊管脚最外侧的连接处进行焊接。

其中,球囊管脚进行焊接预处理可以通过熔融、切削、刨工、数控加工等方法;

实施例一:

参照附图3、4和5,转动装置包括夹头行程轨道1,夹头行程轨道1上滑动连接有支撑座3,支撑座3包括滑动设置在夹头行程轨道1上的座体3-1,座体3-1内开有安装孔,夹头3-2的尾端通过轴承转动连接在安装孔内,并且夹头3-2的尾端与电机3-3传动连接,如图5所示,电机3-3的输出轴可以直接固定在夹头3-2的尾端内侧,激光探头行程轨道4设置在支撑座3上端,激光探头行程轨道4通过支撑杆固定在夹头行程轨道1上,激光探头5通过丝杆传动装置安装激光探头行程轨道4上,通过步进电机带动丝杆旋转进而带动丝杆滑台和安装在丝杆滑台上的激光探头5进行水平移动。

参照附图3,本实施例中采用激光探头发射激光的方法对球囊管脚进行熔融方法的焊接预处理;

焊接预处理包括以下步骤:

第一步:将芯轴分别卡紧安装在左右两端的球囊管脚内,并在球囊管脚外侧套入热缩管;

第二步:将左右两端的芯轴分别插入左右两端支撑座3的夹头3-2内,通过夹头3-2对芯轴进行夹持固定;

第三步:将激光探头以2.5mm/S的速度从球囊管脚尾端开始移动至距离球囊管脚尾端2mm的位置,等待后续的启动焊接命令;

第四步:电机3-3启动,转动装置启动工作,电机3-3带动夹头3-2以及夹头3-2内的芯轴以300rpm的转速转动,同时激光探头工作产生功率为1080mW且作用于焊点的激光光斑,光斑的直径为3mm,激光探头的位置固定不动;进而使得激光探头发出的光斑的位置不变,通过球囊管脚转动而激光探头不动的方法对球囊管脚进行圆周焊,此步骤保证起始位置的球囊管脚完全熔融同时为了后续第五步的激光能量衔接;

第五步:激光探头产生的激光光斑的功率变为1350mW,光斑的直径扩大为3.2mm,移动激光探头使得激光焊接熔融位置沿着球囊管脚以0.17mm/S的速度向球囊管脚头端水平移动6mm,同时转动装置带动球囊管脚以300rpm的转速转动进行动态焊,激光探头在移动的过程中对转动的球囊管脚进行熔融,较大的光斑令球囊管脚大面积熔融同时在热缩管的收缩作用下下压,并在热缩管的作用下使得熔融的管脚向远离球囊的方向延伸,激光探头较快的移动速度有利于在球囊管脚外侧形成平缓连续的锥形斜面,较高的激光能量可避免管脚未完全熔融压下的情况;

第六步:待球囊管脚凝固后将芯轴从球囊管脚内取出。

参照附图6:通过上述焊接预处理方法在球囊管脚外侧形成连续性平缓斜度的锥形面,便于后续与内外管的焊接固定,进而消除了球囊管脚与内外管装配后形成的台阶面,保证球囊的通过性。

实施例二:

与实施例一相比,不同之处在于焊接预处理包括以下步骤:

第一步:将芯轴分别卡紧安装在左右两端的球囊管脚内,并在球囊管脚外侧套入热缩管;

第二步:将左右两端的芯轴分别插入左右两端支撑座3的夹头3-2内,通过夹头3-2对芯轴进行夹持固定;

第三步:将激光探头以2.5mm/S的速度从球囊管脚尾端开始移动至距离球囊管脚尾端2mm的位置,等待后续的启动焊接命令;

第四步:电机3-3启动,转动装置启动工作,电机3-3带动夹头3-2以及夹头3-2内的芯轴以300rpm的转速转动,同时激光探头工作产生功率为1000mW且作用于焊点的激光光斑,光斑的直径为2.8mm,激光探头的位置固定不动;

第五步:激光探头产生的激光光斑的功率变为1300mW,光斑的直径扩大为3mm,移动激光探头使得激光焊接熔融位置沿着球囊管脚以0.13mm/S的速度向球囊管脚头端水平移动6mm,同时转动装置带动球囊管脚以300rpm的转速转动进行动态焊;相较于实施例一,本实施例中光斑直径较小,较小的光斑令球囊管脚下压更深,较慢的移动速度使得熔融的管脚在热缩管的作用下充分下压,从而在球囊管脚的中端位置形成一个小的台阶面,较低的激光能量可防止管脚灼伤破损,熔融的管脚通过热缩管的收缩作用向激光探头的移动方向进行延展,从而变薄,在收尾处形成小段锥形结构;

第六步:待球囊管脚凝固后将芯轴从球囊管脚内取出。

参照附图7,通过上述焊接预处理方法会先在球囊管脚外侧形成一个小的台阶面,在台阶面后端形成有连续性平缓斜度的锥形面,进而在后续与内外管焊接时,焊接位置设置在锥形面与内外管的连接处。

实施例三:

焊接预处理方法包括直接通过车床对球囊管脚进行切削操作,进而在球囊管脚外侧加工出使得管脚变薄且管脚台阶面变缓的锥形面。

实施例一和实施例二中的球囊管脚均通过激光热熔形成便于与内外管焊接的锥形面,上述两个实施例中的焊接预处理通过熔融管脚进行塑性加工相较于实施例三中通过切削去料方法进行的焊接预处理,熔融形成的锥形面更加的平滑,无物量损失,管脚能够较为牢固的与内外管焊接在一起,而实施例一和实施例二相比,实施例一中焊接预处理后的球囊管脚的连续性更好,管脚形成连续平缓的锥形面,球囊在使用时的通过性更好。

本发明的说明书与权利要求书中会使用某些词汇来指称特定产品。本技术领域中具有通常知识者应理解,制造商可能会以不同的名称来指称相同的组件。本文并不意在区分那些功能相同但名称不同的组件。在下文说明书与申请专利范围中,“包含”、“具有”与“包括”等词为开放式词语,因此其应被解释为“含有但不限定为...”之意。

以上所述是本发明的优选实施方法,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。