一种含硅有机废气的连续吸附处理方法

文献发布时间:2024-01-17 01:13:28

技术领域

本发明涉及一种含硅有机废气的连续吸附处理方法,属于废气处理领域。

背景技术

硅醚废气是一种化工或医药生产过程中产生的混合性气体,因其极容易对生态环境造成污染,因此被禁止直接排放至外界,需要先对混合气体中的硅醚及其他有害物质进行分离处理后,才能够将达到排放标准的净化后的气体进行排放,由于是多种气体混合在一起,各种物质的物理性质与化学性质皆不同,处理步骤较为繁琐。

当前,对于含有硅醚的废气常见的处理方法多数为采用树脂吸附法,将混合气体中绝大多数的有害物质进行直接吸附处理,这样的缺点是树脂吸附饱和后无法再次使用,变成了一次性吸附工具,并且对废弃树脂的处理依然需要注意,避免造成二次污染,虽然减少了处理步骤,但是处理成本极高,同时含硅废气是难处理领域,含硅废气进入RTO处理会造成RTO蓄热砖堵塞,处理过程中需要将硅的成分截流。

发明内容

本发明针对以上现有技术中存在的缺陷,提供一种含硅有机废气的连续吸附处理方法,解决的问题是吸附剂与产物循环利用、降低处理成本和减少环境污染的处理方法。

本发明的目的是通过以下技术方案得以实现的,一种含硅有机废气的连续吸附处理方法,该方法包括以下步骤:

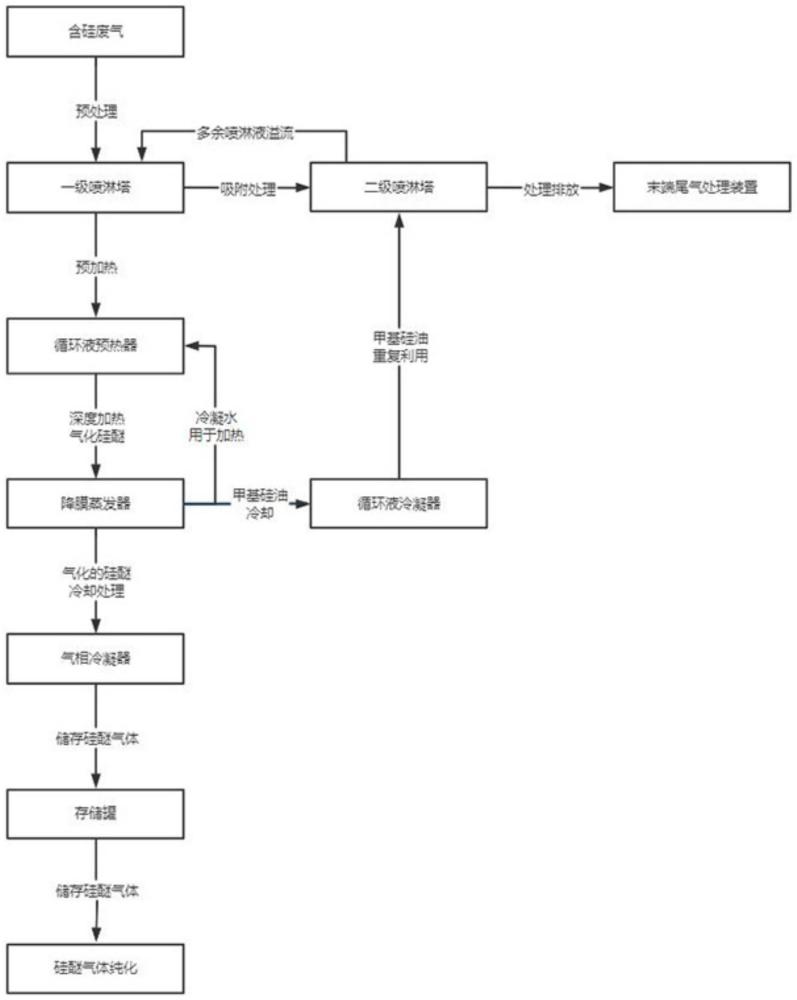

S1:将含硅醚废气送入一级喷淋塔进行第一次吸附处理,再进入二级喷淋塔进行第二次吸附处理,净化后的尾气从二级喷淋塔顶部送入末端尾气装置处理后高空排放;

S2:吸附饱和后的喷淋液通过泵输送至循环液预热器,预加热后送入降膜蒸发器中进行深度加热使饱和吸附液中的硅醚气化,硅醚气体送入气相冷凝器进行冷凝,随后输送到储存罐中;

S3:降膜蒸发器底部未被气化的喷淋液送入循环液冷凝器中降至常温,将冷却后的喷淋液送入二级喷淋塔中重复利用,二级喷淋塔内的储液罐装满后多余喷淋液溢流至一级喷淋塔。

本发明方案中通过一级喷淋塔与二级喷淋塔对含有硅醚的废气进行喷淋吸附,完成吸附后的废气中硅醚已经被喷淋液吸附带走,剩余的废气从二级喷淋塔顶部送入末端尾气装置进行处理,而吸附饱和的喷淋液在经过预热后被送入降膜蒸发器中加热到沸点,利用硅醚与喷淋液的气化温度不同的特点,将硅醚与喷淋液分开,硅醚在经过冷凝后储存起来,可以进行纯化操作重复利用或者作为副产品,而甲基硅油则在冷却后重新返回喷淋塔进行循环吸附。

在上述含硅有机废气的连续吸附处理方法中,作为优选,所述步骤S1中喷淋塔内的喷淋液为二甲基硅油,二甲基硅油对硅醚的吸附效果较好,且沸点不同,容易分离。

在上述含硅有机废气的连续吸附处理方法中,作为优选,所述步骤S2中降膜蒸发器内温度维持110℃,能够利用二甲基硅油与硅醚的沸点不同将硅醚气化分离。

在上述含硅有机废气的连续吸附处理方法中,作为优选,所述步骤S2中循环液预热器利用降膜蒸发器的蒸汽冷凝水预加热饱和吸附液,减少能源消耗,降低生产成本。

在上述含硅有机废气的连续吸附处理方法中,作为优选,所述步骤S2中预加热温度为65~70℃。作为最优选,预加热温度为70℃时,能够减少深度加热时间,提高处理效率。

在上述含硅有机废气的连续吸附处理方法中,作为优选,所述步骤S3中气相冷凝器采用-15℃冰盐作为冷媒。

在上述含硅有机废气的连续吸附处理方法中,作为优选,所述步骤S3中循环液冷凝器采用-15℃冰盐作为冷媒。

在上述含硅有机废气的连续吸附处理方法中,作为优选,所述步骤S2中储存罐内硅醚混合溶剂输送到溶剂回收车间进行分离提纯得高含量硅醚重复利用。

在上述含硅有机废气的连续吸附处理方法中,作为优选,所述步骤S1中一级喷淋塔与二级喷淋塔的单塔吸附剂量为500kg,双塔串联溢流,设计吸附饱和量≤10%,喷淋液回收利用时能够平衡两个喷淋塔的内部喷淋液装载量,避免喷淋液缺失。

在上述含硅有机废气的连续吸附处理方法中,作为优选,所述循环蒸馏一次的时间为8~12h。

综上所述,本发明与现有技术相比,具有以下优点:

本发明中使用二甲基硅油作为硅醚吸附剂,在两个喷淋塔中对废气中的硅醚进行吸附,能够实现对废气的初步分离,饱和吸附的二甲基硅油在降膜蒸发器中通过沸点温度不同将二甲基硅油与硅醚尽心分离,冷却后硅醚能够纯化重复利用或作为副产物,硅油重新返回喷淋塔循环使用,减少了对树脂的使用,降低了生产成本,同时将废气中的硅进行截流避免对环境造成二次污染,硅醚与硅油的重复利用也具有较好的经济效益和环保效益。

附图说明

图1为本发明处理方法流程图。

具体实施方式

下面通过具体实施例,对本发明的技术方案作进一步具体的说明,但是本发明并不限于这些实施例。

实施例1

将含有硅醚的废气送入一级喷淋塔通过喷淋二甲基硅油进行预处理,对废气中的硅醚进行初次吸附,再将经过初次喷淋的废气送入二级喷淋塔进行第二次喷淋吸附处理,对废气中剩余的硅醚进行吸附。经过两次喷淋吸附处理后,废气中的硅醚被除去,净化后的废气从喷淋塔顶部排入末端尾气装置将其余气体进行吸附处理后安全排放至外界。

实施例2

一级喷淋塔内部的喷淋液吸附饱和后,饱和吸附液通过泵输送至循环液预热器中,利用降膜蒸发器的蒸汽冷凝水的热量对饱和吸附液进行预加热,预加热温度为65~70℃,再将预加热处理后的饱和吸附液送入降膜蒸发器进行深度加热,温度控制在110℃,由于作为喷淋液的二甲基硅油与硅醚等气体的沸点不同个,饱和吸附液中的硅醚被气化与二甲基硅油分离,分离后的硅醚气体送入气相冷凝器(冷媒采用-15℃冰盐)被冷凝液化,冷凝后的硅醚转入储存罐暂存,储存罐内溶剂输送到溶剂回收车间进行分离提纯得高含量硅醚。

实施例3

降膜蒸发器中硅醚被气化分离后二甲基硅油从反应器底部输送至循环液冷凝器(冷媒采用-15℃冰盐)中进行降温,当二甲基硅油的温度降至常温后送回二级喷淋塔内重复利用,二级喷淋塔内喷淋液储罐装满后,多余喷淋液溢流至一级喷淋塔内的喷淋液储罐中重复喷淋吸附处理流程,每8-12h循环蒸馏一次,蒸馏出硅醚。

实施例4

连续3天含硅醚尾气吸附记录

第一天,一道硅油吸收瓶吸收量为:296.75kg,废气进气浓度:1334mg/m3,出气浓度:65.08mg/m3,去除率为:95.12%;二道硅油吸收瓶吸收量为:214.45,出气浓度:<10mg/m3;

第二天,一道硅油吸收瓶吸收量为:579.225kg,废气进气浓度:1610mg/m3,出气浓度:62.02mg/m3,去除率为:96.14%;二道硅油吸收瓶吸收量为:224.05kg,出气浓度:<10mg/m3;

第三天,一道硅油吸收瓶吸收量为:618.15kg,废气进气浓度:3000mg/m3,出气浓度:113.7mg/m3,去除率为:96.21%;二道硅油吸收瓶吸收量为:203.98kg,出气浓度:<10mg/m3。

本发明的实施方式并不限于上述实施例所述,在不偏离本发明的精神和范围的情况下,本领域普通技术人员可以在形式和细节上对本发明做出各种改变和改进,而这些均被认为落入了本发明的保护范围。