一种内嵌型钢的方钢管混凝土柱-钢筋混凝土梁装配式节点

文献发布时间:2024-01-17 01:20:32

技术领域

本发明涉及建筑工程技术领域,尤其涉及一种内嵌型钢的方钢管混凝土柱-钢筋混凝土梁装配式节点。

背景技术

梁柱节点也称节点核心区,在结构中起到传递荷载与连接梁柱的作用。保证梁柱节点的安全性和整体性,是确保整体结构安全性和稳定性的关键。

目前,方钢管混凝土柱-钢筋混凝土梁节点常见的是以加强环式节点、环梁节点、钢筋环绕式节点等为代表的非穿心节点和以牛腿穿心节点、钢筋贯串式节点、十字板式节点为代表的穿心节点。第一类非穿心节点虽然没有零部件穿过钢管,不削弱钢管构件本身,但节点的用钢量大,加工极其复杂,现场焊接工作量大,焊接质量要求高,且不易保证节点的稳定性和整体性;第二类穿心节点利于受力荷载的传递,但节点构造繁杂,且浇筑困难,存在因钢管局部破坏而降低柱承载力的风险。这两类节点虽然均能够在地震力作用下提供一道防线,但在造弹塑性破坏后的无法继续提供给结构连接进一步延续性或二道防线。

装配式结构的发展,使柱和梁等构件可以实现工业化生产,这也亟需一种整体式的能够快速建造的装配式节点,以用于此类梁柱构件的组装。

发明内容

针对上述问题,现提供一种内嵌型钢的方钢管混凝土柱-钢筋混凝土梁装配式节点,该节点采用预制构件现场装配,最大程度的提高了构件的施工质量并提高施工效率。本发明中不仅内嵌入型钢对钢管混凝土柱进行有效连接,还设置外包箱钢并浇筑自密实混凝土形成增强核心域,极大地提高钢管混凝土柱-钢筋混凝土梁连接的稳定性和整体性,为抵抗地震力提供两道防线,极大提高了节点的耗能能力和抗震性能。

具体技术方案如下:

一种内嵌型钢的方钢管混凝土柱-钢筋混凝土梁装配式节点,具有这样的特征,包括:下方钢管混凝土柱、上方钢管混凝土柱、钢筋混凝土梁、下柱嵌入型钢、上柱嵌入型钢、外包箱钢,下柱嵌入型钢和上柱嵌入型钢分别对应预埋于下方钢管混凝土柱和上方钢管混凝土柱上,下柱嵌入型钢和上柱嵌入型钢间相互固接,外包箱钢安装于下方钢管混凝土柱和上方钢管混凝土柱之间,钢筋混凝土梁安装于外包箱钢左、右两侧,钢筋混凝土梁中的连接钢筋网架安装于外包箱钢上,且钢筋混凝土梁中的连接钢筋网架向内穿过外包箱钢并安装于嵌入型钢上,外包箱钢内灌注有自密实混凝土。

具体的,下方钢管混凝土柱和上方钢管混凝土柱的钢管壁厚均≥8mm。

具体的,下柱嵌入型钢由下柱型钢A段、下柱型钢B段和下柱型钢C段组成;上柱嵌入型钢由上柱型钢A段、上柱型钢B段和上柱型钢C段组成。

具体的,下柱嵌入型钢和上柱嵌入型钢的厚度均≥6mm;下柱型钢C段长度不小于下柱型钢A段长度的1/3;上柱型钢C段长度不小于上柱型钢A段长度的1/3。

具体的,钢筋混凝土梁靠近外包箱钢的一端端部为凿毛面,且钢筋混凝土梁中的连接钢筋网架搭入外包箱钢中的净距L2≥20mm;连接钢筋网架中的纵向钢筋焊接在外包箱钢上。

具体的,外包箱钢由六块钢板焊接而成,外包箱钢的箱板厚度大于上、下方钢管混凝土柱的钢管壁厚,外包箱钢的上顶盖及下底盖的水平边长≥上、下方形钢管混凝土柱最大边长+150mm;外包箱钢与上、下方钢管混凝土柱的焊接高度L1≥50mm。

具体的,下柱嵌入型钢和上柱嵌入型钢的高度均≥200mm。

具体的,下柱型钢B段及上柱型钢B段上开设有灌注孔。

具体的,自密实混凝土中不含有粗骨料;或自密实混凝土中使用的粗骨料粒径不大于10mm。

上述方案的有益效果是:

1)本发明节点采用内嵌型钢将上、下方钢管混凝土柱连接,并外包尺寸较大的箱钢,以为节点的抗震提供两道防线,不仅没有削弱方钢管柱本身,反而大大提高了节点处的刚度、承载力、耗能性能,避免集中应力作用致局部破坏;

2)、外包箱钢内灌注高性能自密实混凝土,以在外包箱钢内部防止内嵌型钢在应力作用下的失稳,保证上、下方钢管混凝土柱连接的延续性,确保连接的钢筋混凝土梁在平面内不发生错动,有效地传递弯矩和剪力;在外部能够延阻外包箱体向内的局部屈曲。

3)、本发明节点所需的构件及组成部件均为工厂化设计生产,在现场使用螺栓、焊接方式组装,安装完后浇筑少量自密实混凝土即可完成节点,方便快捷,质量可靠度高,能够极大提高施工的效率和结构的安装精度,减少了建筑垃圾的产生,适应现代建筑技术中快速装配式结构的发展理念。

附图说明

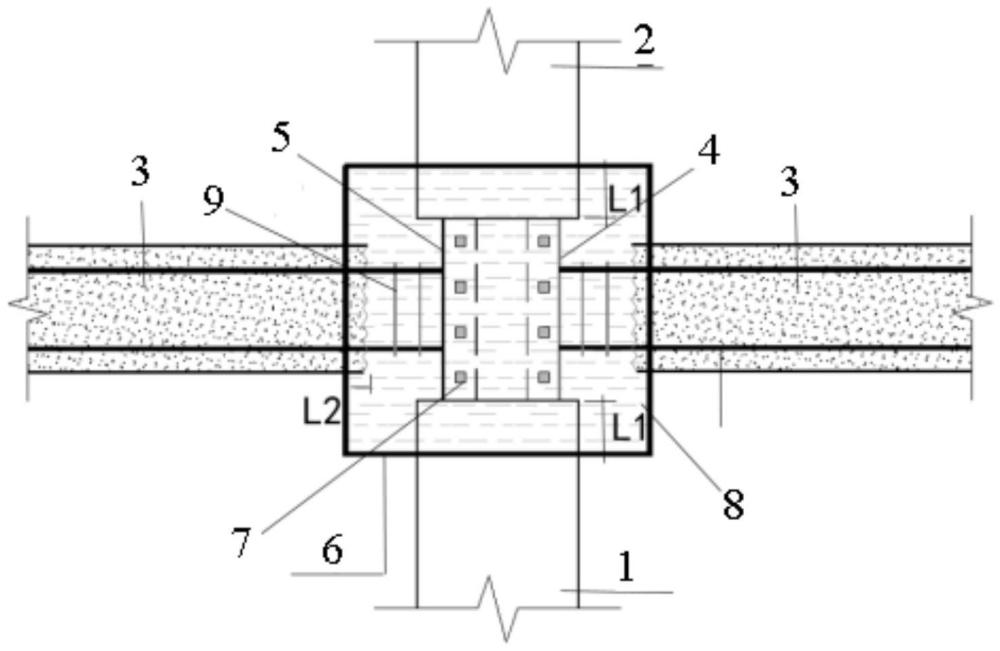

图1为本发明的实施例中提供的装配式节点的结构示意图;

图2为本发明的实施例中钢管混凝土柱的连接示意图;

图3为图2中沿1-1线的截面示意图;

图4为本发明的实施例中下方钢管混凝土柱的剖面结构示意图;

图5为本发明的实施例中上方钢管混凝土柱的剖面结构示意图。

附图中:1、下方钢管混凝土柱;2、上方钢管混凝土柱;3、钢筋混凝土梁;4、下柱嵌入型钢;41、下柱型钢A段;42、下柱型钢B段;43、下柱型钢C段;5、上柱嵌入型钢;51、上柱型钢A段;52、上柱型钢B段;53、上柱型钢C段;6、外包箱钢;7、对拉螺杆;8、自密实混凝土;9、纵向钢筋。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。

如图1至图5所示,本发明的实施例中提供的装配式节点包括下方钢管混凝土柱1、上方钢管混凝土柱2、钢筋混凝土梁3、下柱嵌入型钢4、上柱嵌入型钢5、外包箱钢6,下柱嵌入型钢4和上柱嵌入型钢5分别对应预埋于下方钢管混凝土柱1和上方钢管混凝土柱2上,下柱嵌入型钢4和上柱嵌入型钢5间通过诸如对拉螺杆7进行相互固接,外包箱钢6安装于下方钢管混凝土柱1和上方钢管混凝土柱2之间,钢筋混凝土梁3安装于外包箱钢6左、右两侧,钢筋混凝土梁3中的连接钢筋网架安装于外包箱钢6上,且钢筋混凝土梁3中的连接钢筋网架向内穿过外包箱钢6并安装于嵌入型钢上,外包箱钢6内灌注有自密实混凝土8。

本发明中上述装配节点的装配方法为:制作下方钢管混凝土柱1和上方钢管混凝土柱2(下方钢管混凝土柱1和上方钢管混凝土柱2的钢管壁厚均≥8mm),制作时分别于下方钢管混凝土柱1和上方钢管混凝土柱2内嵌入下柱嵌入型钢4和上柱嵌入型钢5(下柱嵌入型钢4和上柱嵌入型钢5的高度均≥200mm,且下柱嵌入型钢4和上柱嵌入型钢5的厚度均≥6mm),再使用对穿长螺栓7穿过型钢上的孔洞将嵌入型钢进行连接;将除上顶盖外的五块钢板焊接于下方钢管混凝土柱1和上方钢管混凝土柱2上(外包箱钢6与上、下方钢管混凝土柱1的焊接高度L1≥50mm);制作钢筋混凝土梁3(钢筋混凝土梁3靠近外包箱钢6的一端端部为凿毛面),将钢筋混凝土梁3中的连接钢筋网架向内穿过钢板并焊接于嵌入型钢上,再将连接钢筋网架中的纵向钢筋9焊接在外包箱钢6上(钢筋混凝土梁3中的连接钢筋网架搭入外包箱钢6中的净距L2≥20mm);焊接上顶盖形成完整的外包箱钢6,再从外包箱钢7上顶盖上的灌注孔灌注入自密实混凝土(本发明中自密实混凝土8中不含有粗骨料;或自密实混凝土8中使用的粗骨料粒径不大于10mm),即完成本节点的装配。

本发明中外包箱钢6内灌注高性能自密实混凝土8,以在外包箱钢6内部防止内嵌型钢在应力作用下的失稳,保证上、下方钢管混凝土柱连接的延续性,确保连接的钢筋混凝土梁在平面内不发生错动,有效地传递弯矩和剪力,并在外部延阻外包箱体6向内的局部屈曲。

具体的,本发明中外包箱钢6的箱板厚度大于上、下方钢管混凝土柱1的钢管壁厚,外包箱钢6的上顶盖及下底盖的水平边长≥上、下方形钢管混凝土柱最大边长+150mm,以利用外包尺寸较大的箱钢为节点的抗震提供两道防线,不仅没有削弱方钢管柱本身,反而大大提高了节点处的刚度、承载力、耗能性能,避免集中应力作用致局部破坏。

具体的,本发明中下柱嵌入型钢4由下柱型钢A段41、下柱型钢B段42和下柱型钢C段43组成,且柱型钢C段43长度不小于下柱型钢A段41长度的1/3;上柱嵌入型钢5由上柱型钢A段51、上柱型钢B段52和上柱型钢C段53组成,且上柱型钢C段53长度不小于上柱型钢A段51长度的1/3,以防止连接处型钢发生局部破坏及保证连接的整体性,确保传递剪力和弯矩的有效性。

本发明节点所需的构件及组成部件均为工厂化设计生产,在现场使用螺栓、焊接方式组装,安装完后浇筑少量自密实混凝土即可完成节点,方便快捷,质量可靠度高,能够极大提高施工的效率和结构的安装精度,减少了建筑垃圾的产生,适应现代建筑技术中快速装配式结构的发展理念。

以上仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。