一种芯片散热结构及提升芯片光电转换效率的方法

文献发布时间:2024-01-17 01:21:27

技术领域

本发明属于半导体激光芯片散热技术领域。更具体地,涉及一种芯片散热结构及提升芯片光电转换效率的方法。

背景技术

半导体激光器具有体积小、质量轻、能耗小、易调制、可以批量化生产等众多优点,被广泛应用于工业加工、信息通信、医疗、生命科学和军事等领域。虽然半导体激光器电光转换效率高,但在激光器芯片有源区内存在非辐射复合损耗和自由载流子的吸收,工作时会产生大量的热。同时,芯片内各层材料存在着电阻,也会产生焦耳热,这使得很大一部分电能转化为热能,再加上芯片材料的热导率低,热量不能快速传导出去,从而导致有源区温度升高,有源区材料禁带宽度变小,传统高频高功率芯片面临着热量耗散不出去的难题,进而降低器件性能和寿命,器件的电光转换效率降低,输出光功率下降,严重影响器件的工作稳定性。传统半导体激光器芯片的衬底材料热导率较低,而碳化硅、金刚石、铜等材料具备较好的导热性能,将半导体激光器芯片内的器件层转移至高热导率衬底上可以提高器件的散热效率。

现有技术中,将半导体激光器芯片转移至高热导率材料上的方法主要为引线键合或倒装焊方式,虽然一定程度上呈现出良好性能,但是在热学、电学、工艺复杂度和工艺成本等方面仍存在不足。

发明内容

本发明主要是针对现有技术中传统高频高功率芯片面临内部热量耗散不出去的难题,进而降低器件性能和寿命的缺陷和不足,提供一种芯片散热结构,所述芯片散热结构经离子束剥离、表面活化键合,再经热退火和飞秒激光辐照相结合可以有效改善散热性能。

本发明的另一目的在于提供一种提升芯片光电转换效率的方法。

为实现上述目的,本发明采用了如下技术方案:

一种芯片散热结构,所述芯片散热结构的制备方法包括如下步骤:

S1.制作外延片器件层前体;

S2.在外延片器件层前体表面沉积一层保护层;

S3.保护层沉积完毕后,通过离子注入法经保护层向外延片器件层前体的N型衬底中注入H离子形成离子注入损伤层;

S4.离子注入损伤层形成后,将保护层通过缓释氧化物蚀刻剂腐蚀去除,并对器件层表面进行抛光,抛光后的粗糙度降低至小于0.5nm;通过表面活化键合技术将外延片器件层键合至P型衬底上得到键合对;

S5.将键合对进行热退火使离子注入损伤层剥离;剥离后,通过飞秒激光辐照对键合界面的晶格缺陷进行修复;

S6.飞秒激光辐照结束后,进行台面刻蚀,刻蚀完毕后,利用磁控溅射制作P面电极和N面电极;

所述P型衬底包括碳化硅衬底或金刚石衬底或金属铜衬底。

本发明通过离子束剥离和表面活化键合技术可以有效实现芯片外延片器件层转移至高导热衬底材料上,提高高频高功率器件层的散热效率。此外,通过热退火工艺和飞秒激光辐照相结合可以有效修复器件层和衬底键合界面的晶格缺陷,提高界面光电特性和热传递效果,有效改善散热问题。

具体地,所述N型衬底为N型GaAs晶片或N型GaN晶片或N型InP晶片。

进一步地,所述N面电极的材料为Ni/Au/Ge/Ni/Au;所述P面电极的材料为Ti/Al/Ti/Au。

具体地,所述N面电极的材料为Ni/Au/Ge/Ni/Au,其中Ni的厚度为1~20nm,Au的厚度为10~500nm,Ge的厚度为1~20nm;所述P面电极的材料为Ti/Al/Ti/Au,其中Ti的厚度为1~50nm,Al的厚度为100~500nm。

其中所述离子注入能量可以根据现有技术进行选择。进一步地,步骤S3.中,所述H离子的注入能量为0.1~700MeV,注入剂量为1×10

S3.中,所述离子注入能量是基于注入深度确定是现有技术,一般可以通过物质中离子的停止和范围(SRIM)软件计算得来,该软件是基于蒙特卡罗统计算法模型建立的。

进一步地,步骤S3.中,在注入H离子之前还可以注入He离子。通过注入He离子可以进一步提高后续的剥离效率。

进一步地,所述He离子的注入能量为0.1~700MeV,注入剂量为1×10

进一步地,步骤S4.中,所述表面活化键合技术具体为:先采用电感耦合等离子体刻蚀机对外延片器件层表面和P型衬底表面进行等离子体活化,活化功率为50~600W,离子剂量为1×10

更进一步地,所述等离子体活化采用的活化等离子源为氩离子、氧离子或氮离子中的一种或几种。

进一步地,步骤S5.中,所述热退火的温度为200~500℃,温升速率为1~20℃/min,热退火的时间为1~24小时。

进一步地,步骤S5.中,所述飞秒激光辐照的中心波长为800~1600nm,脉冲宽度为10~600fs,输出功率为0.1~100W。

进一步地,步骤S2.中的保护层为SiO

本发明中可以选用现有技术中常用的沉积方法和参数。例如但不限于,采用等离子体化学气相沉积法,所述沉积的温度为100~500℃,沉积的时间为1~20min,沉积的功率为100~600W。

进一步地,步骤S4.中,所述缓释氧化物蚀刻剂为浓度为49%的HF水溶液和浓度为40%的NH

进一步地,步骤S5.中,所述热退火的温度为200~500℃,温升速率为1~20℃/min,热退火的时间为1~24小时。在热退火的过程中离子注入损伤层会在高温的作用下发生分裂,从而被剥离出来。

进一步地,步骤S5.中,所述飞秒激光辐照的中心波长为800~1600nm,脉冲宽度为10~600fs,输出功率为0.1~100W。飞秒激光辐照可以通过激发材料中的价带电子能够将能量传递给原子,从而使错位原子归位和化学键重构,进而使缺陷发生修复,并且不会产生材料熔融和烧蚀效应,可以使飞秒激光辐照输出的光斑聚集到器件层和P型衬底的键合界面处,界面处的晶格缺陷原子吸收能量后,使其恢复原来位置,进而修复缺陷。

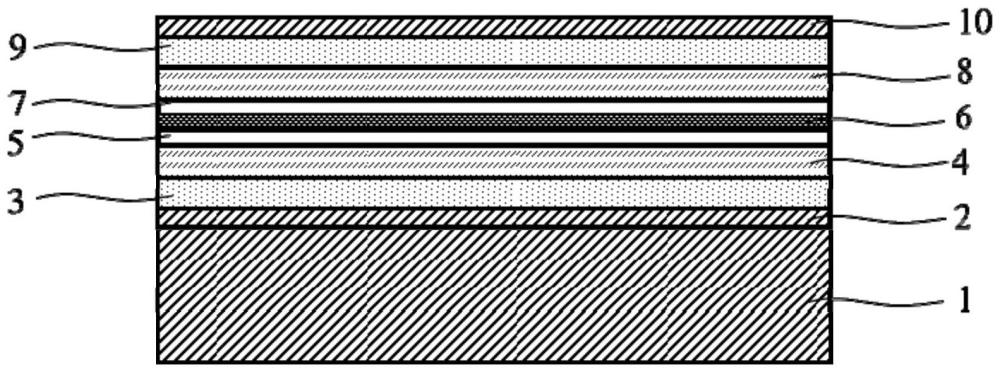

进一步地,所述芯片散热结构包括依次连接的P型衬底、P型帽层、P型Al

具体地,所述N型帽层的厚度为0.1~2μm,所述N型GaAs缓冲层的厚度为0.1~2μm,所述N型Al

需要说明的是,Al

进一步地,所述芯片散热结构包括依次连接的P型衬底、P型帽层、P型DBR层、量子阱有源区层、氧化限制层、N型DBR层、N型GaAs缓冲层、N型帽层;所述P型衬底上设置有P面电极,所述N型帽层上设置有N型电极。

具体地,所述P型帽层为GaAs层或GaN层或InP层。

进一步地,所述芯片散热结构包括依次连接的P

需要说明的是,Al

进一步地,所述离子注入损伤层位于N型帽层中。

具体地,所述N型帽层为GaAs层或GaN层或InP层。

本发明还保护一种提升芯片光电转换效率的方法。

上述方法,包括如下步骤:

S1.制作外延片器件层前体;

S2.在外延片器件层前体表面沉积一层保护层;

S3.保护层沉积完毕后,通过离子注入法经保护层向外延片器件层前体的N型衬底中注入H离子形成离子注入损伤层;

S4.离子注入损伤层形成后,将保护层通过缓释氧化物蚀刻剂腐蚀去除,并对器件层表面进行抛光,抛光后的粗糙度降低至小于0.5nm;通过表面活化键合技术将外延片器件层前体键合至P型衬底上得到键合对;

S5.将键合对进行热退火使离子注入损伤层剥离;剥离后,通过飞秒激光辐照对键合界面的晶格缺陷进行修复;

S6.飞秒激光辐照结束后,进行台面刻蚀,刻蚀完毕后,利用磁控溅射制作P面电极和N面电极;

所述P型衬底包括碳化硅衬底或金刚石衬底或金属铜衬底。

在本发明的描述中,需要理解的是,术语“宽度”、“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或者位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

与现有技术相比,本发明具有以下有益效果:

本发明提供一种芯片散热结构及提升芯片光电转换效率的方法,所述芯片散热结构通过特定的加工方法制成,具体地是先通过离子注入在N型衬底中注入损伤带,结合表面活化键合技术将外延片器件层转移至高导热衬底材料上,再通过热退火和飞秒激光辐照相结合的方式修复键合界面的晶格缺陷,本发明的芯片散热结构具有散热效率高的优点,并且界面光电特性和热传递效率也得到提高。所述芯片散热结构的制备工艺简单,适用于大规模工业化生产。所述提升芯片光电转换效率的方法采用例子输入和表面活化键合技术相结合,再结合热退火和飞秒激光辐照可以有效提升芯片的光电转换效率。

附图说明

图1为本发明实施例1边发射激光器集成到碳化硅衬底上的集成器件中边发射激光器的结构示意图;

图2为本发明实施例1中步骤S2.中沉积保护层后结构示意图;

图3为本发明实施例1中步骤S3.中离子注入过程示意图;

图4为本发明实施例1中步骤S3.中离子注入完毕后的结构示意图;

图5为本发明实施例1中步骤S4.中保护层腐蚀完毕后的结构示意图;

图6为本发明实施例1中SiC晶片的结构示意图;

图7为本发明实施例1中步骤S4.中键合后的结构示意图;

图8为本发明实施例1中步骤S5.中离子注入损伤层剥离后的结构示意图;

图9为实施例1中N面电极和P面电极同面的芯片散热结构示意图;

图10为实施例1中N面电极和P面电极异面的芯片散热结构示意图;

图11为飞秒激光辐照键合对的示意图;

图12为实施例2中芯片散热结构示意图;

图13为实施例4中芯片散热结构示意图;

图14为实施例1和对比例1~5中芯片散热结构的输入功率和光输出功率曲线图;

图15为实施例2和对比例6中芯片散热结构的输入功率和光输出功率曲线图;

图16为实施例3和对比例7中芯片散热结构的输入功率和光输出功率曲线图;

图17为实施例4和对比例8中芯片散热结构的输入功率和光输出功率曲线图;

其中,1-N型衬底、1'-N型帽层、2-N型GaAs缓冲层、3-N型Al

具体实施方式

以下结合说明书附图和具体实施例来进一步说明本发明,但实施例并不对本发明做任何形式的限定。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

除非特别说明,以下实施例所用试剂和材料均为市购。

实施例1

S1.提供一片N型GaAs晶片1,掺杂浓度为2×10

S2.外延生长完毕后,在所述P型GaAs帽层10上沉积一层SiO

S3.SiO

S4.离子注入损伤层12形成后,采用浓度为49%的HF水溶液和浓度为40%的NH

S5.将键合对放置在退火炉内进行热退火,热退火的温度为300℃,温升速率为2℃/min,热退火的时间为12小时;热退火的过程中通入氮气作为保护气体,氮气的流量为8L/min;离子注入损伤层12剥离(图8);

剥离后,通过飞秒激光辐照对键合界面处的晶格缺陷进行修复,飞秒激光辐照的中心波长为800nm,脉冲宽度为32fs,输出功率为20W;

S6.晶格修复完毕后,进行台面刻蚀,刻蚀完毕后,利用磁控溅射制作N面电极14和P面电极15得到芯片散热结构,如图9和图10所示;所述N面电极的材料为Ni/Au/Ge/Ni/Au;所述P面电极的材料为Ti/Al/Ti/Au;

具体地,所述N面电极14的材料为Ni/Au/Ge/Ni/Au,其中Ni的厚度为1~20nm,Au的厚度为10~500nm,Ge的厚度为1~20nm;所述P面电极15的材料为Ti/Al/Ti/Au,其中Ti的厚度为1~50nm,Al的厚度为100~500nm。

实施例2

S1.提供一片N型GaAs晶片1,掺杂浓度为2×10

S2.外延生长完毕后,在所述P型GaAs帽层10上沉积一层SiO

S3.SiO

S4.离子注入损伤层12形成后,采用浓度为49%的HF水溶液和浓度为40%的NH

S5.将键合对放置在退火炉内进行热退火,热退火的温度为300℃,温升速率为2℃/min,热退火的时间为12小时;热退火的过程中通入氮气作为保护气体,氮气的流量为8L/min;离子注入损伤层12剥离;

剥离后,通过飞秒激光辐照对键合界面处的晶格缺陷进行修复,飞秒激光辐照的中心波长为800nm,脉冲宽度为32fs,输出功率为20W;

S6.晶格修复完毕后,进行台面刻蚀,刻蚀完毕后,利用磁控溅射溅射制作N面电极14和P面电极15得到芯片散热结构,如图12所示;所述N面电极的材料为Ni/Au/Ge/Ni/Au;所述P面电极的材料为Ti/Al/Ti/Au。

实施例3

S1.提供一片N型GaAs晶片1,掺杂浓度为2×10

S2.外延生长完毕后,在所述P型GaAs帽层10上沉积一层Si

S3.Si

S4.离子注入损伤层12形成后,采用浓度为49%的HF水溶液和浓度为40%的NH

S5.将键合对放置在退火炉内进行热退火,热退火的温度为300℃,温升速率为2℃/min,热退火的时间为12小时;热退火的过程中通入氮气作为保护气体,氮气的流量为8L/min;离子注入损伤层12剥离;

剥离后,通过飞秒激光辐照对键合界面处的晶格缺陷进行修复,飞秒激光辐照的中心波长为800nm,脉冲宽度为32fs,输出功率为20W;

S6.晶格修复完毕后,进行台面刻蚀,刻蚀完毕后,利用磁控溅射制作N面电极14和P面电极15得到芯片散热结构;所述N面电极的材料为Ni/Au/Ge/Ni/Au;所述P面电极的材料为Ti/Al/Ti/Au。

实施例4

S1.提供一片N型GaN晶片1,掺杂浓度为2×10

S2.外延生长完毕后,在所述P

S3.Si

S4.离子注入损伤层12形成后,采用浓度为49%的HF水溶液和浓度为40%的NH

S5.将键合对放置在退火炉内进行热退火,热退火的温度为300℃,温升速率为2℃/min,热退火的时间为12小时;热退火的过程中通入氮气作为保护气体,氮气的流量为8L/min;离子注入损伤层12剥离;

剥离后,通过飞秒激光辐照对键合界面处的晶格缺陷进行修复,飞秒激光辐照的中心波长为800nm,脉冲宽度为32fs,输出功率为20W;

S6.晶格修复完毕后,进行台面刻蚀,刻蚀完毕后,利用磁控溅射制作N面电极14和P面电极15得到芯片散热结构,如图13所示;所述N面电极的材料为Ni/Au/Ge/Ni/Au;所述P面电极的材料为Ti/Al/Ti/Au。

对比例1

S1.提供一片N型SiC晶片,掺杂浓度为2×10

S2.对外延片器件层进行台面刻蚀,刻蚀完毕后,利用磁控溅射制作N面电极14和P面电极15得到对照芯片散热结构1。

对比例2

对照芯片散热结构2,制备方法和步骤同实施例1,区别仅在于,步骤S3.中,SiO

对比例3

对照芯片散热结构3,制备方法和步骤同实施例1,区别仅在于,步骤S4.中,键合过程为:离子注入完毕后,采用浓度为49%的HF水溶液和浓度为40%的NH

对比例4

对照芯片散热结构4,制备方法和步骤同实施例1,区别仅在于,步骤S5.中,键合对不经过热退火,直接进行飞秒激光辐照,制得的为对照芯片散热结构4。

对比例5

对照芯片散热结构5,制备方法和步骤同实施例1,区别仅在于,步骤S5.中,键合对只经过热退火不进行飞秒激光辐照,制得的为对照芯片散热结构5。

对比例6

S1.提供一片N型SiC晶片,掺杂浓度为2×10

S2.对外延片器件层进行台面刻蚀,刻蚀完毕后,利用磁控溅射制作N面电极14和P面电极15得到对照芯片散热结构6。

对比例7

S1.提供一片N型金刚石晶片,掺杂浓度为2×10

S2.对外延片器件层进行台面刻蚀,刻蚀完毕后,利用磁控溅射制作N面电极14和P面电极15得到对照芯片散热结构7。

对比例8

S1.提供一片N型金刚石晶片,掺杂浓度为2×10

S2.对外延片器件层进行台面刻蚀,刻蚀完毕后,利用磁控溅射制作N面电极14和P面电极15得到对照芯片散热结构8。

实验例1:将实施例和对比例制备得到的芯片散热结构和对照芯片散热结构进行光电转化效率测定

测定方法为:测试方法采用对比法,分别对芯片散热结构和对照芯片散热结构进行测试。统计出在相同的输入电流下,芯片散热结构和对照芯片散热结构输出激光功率的大小。光电转换效率是通过输出光功率除以电源功率(电流乘以电压)上述数据均可以通过实验测出。

测试结果如图14~17所示。实施例1的光电转换效率为80.0%,对比例1的光电转换效率为46.7%,对比例2的光电转换效率为53.3%,对比例3的光电转换效率为60.0%,对比例4的光电转换效率为66.7%,对比例5的光电转换效率为36.7%。以上光电转换效率是由输出光功率比输入功率乘以100%得来。

从图15可以看出,实施例2的光电转换效率为70.0%,对比例6的光电转换效率为30.0%;从图16可以看出,实施例3的光电转换效率为82.5%,对比例7的光电转换效率为50.0%;从图17可以看出,实施例4的光电转换效率为60.0%,对比例8的光电转化效率为38.0%。半导体激光器中热效应引起的器件温度升高尤其是有源区温度的急剧升高,将导致激光器内部各种非辐照复合增强,导致输出光功率下降。本发明实施例中制得的芯片散热结构的光电转换效率更高,散热效果更好。

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。