一种高稳定耐摩擦列车制动盘及其制备方法

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及一种高稳定耐摩擦列车制动盘及其制备方法,属于高速列车制动用的摩擦材料技术领域。

背景技术

随着列车运行速度进一步提高,铸造制动盘难以完全满足制动安全可靠性的需求,而锻造制动盘因具有良好的强韧性、较高的抗热裂、耐磨和耐疲劳特性而有望代之,以适应更苛刻的制动工况,日本新干线、法国TGV及德国ICE等高速列车已成功列装锻钢制动盘。日本于1965年开始研制分体式S45C碳素钢锻造制动盘,但由于基体组织中少量马氏体和贝氏体混合相的存在,导致盘面产生热裂和脆性破坏;至80年代又开发了组织微细的带辅助散热结构的整体式AISI4330锻造制动盘,具有良好的耐磨和抗热裂特性,并广泛应用于时速300km/h以上的新干线高速列车。与此同时,法国国营铁路公司(SNCF)在上世纪80年代先后组织开发了不通风式28CDV5(Cr-Mo-V)和带散热筋的15CDV6低合金锻钢制动盘,300km/h速度工况下单盘制动能量较TGV-PSE铸造制动盘提高44%。

我国锻钢制动盘的研制起步较晚,早期锻钢制动盘为不带散热筋的高强耐热低合金钢制动盘,研制生产的250km/h高速动力列车钢质锻造制动盘已经初步满足我国高速动力列车技术条件要求,更高速度列车用制动盘仍依赖进口。随着我国高速铁路事业的发展,我国列车在提速运行的同时还需面对长地域跨度和长时间摩擦的工况,这就对列车摩擦盘的摩擦稳定性和低温强韧匹配性提出了新的要求,以满足南北地域长距离和环境不同引起的长距离摩擦和环境温度差引起的摩擦稳定性和低温强韧匹配性不足的问题。

综上所述,本领域技术人员亟需研究一种高稳定耐摩擦列车制动盘及其制备方法,以解决摩擦盘的摩擦稳定性和低温强韧匹配性不足的问题。

发明内容

本发明所要解决的技术问题是,本发明提供一种可以解决高速列车制动盘摩擦稳定性和低温强韧匹配性不足的问题的高稳定耐摩擦列车制动盘。

同时,本发明提供一种高稳定耐摩擦列车制动盘的制备方法。

为解决上述技术问题,本发明采用的技术方案为:

一种高稳定耐摩擦列车制动盘,以质量百分比计,其原料及配比如下:

一种高稳定耐摩擦列车制动盘的制备方法,包括以下步骤:

S1.合金熔炼:采用电炉进行分段熔炼,首先将铁水加热到1650~1720℃,使其充分熔化,得到钢水;随后将充分熔化后的钢水转移到精炼炉中,并升温到1780~1860℃后,将按质量百分比配好的Ti、Mn、V、Cr、W、Mo、Cu、P、S和Nb元素加入精炼炉中进行精炼,得到精炼钢水;

S2.合金铸造:向精炼钢水中加入造晶剂,随后浇铸成锭;

S3.合金复合锻造:采用自由锻进行锻造开坯;随后采用热-温间歇式多步碾环锻造工艺制坯,获得锻造坯;

S4.性能热处理:将得到的锻造坯进行等温退火-淬火-中温回火三段性能热处理,即得到的高稳定耐摩擦列车制动盘材料。

所述造晶剂的制备方法为:

S01.按原子比32:5:3配比粒径为50~100nm的Fe粉、Nb粉和Cr粉置于高能球磨机中,在800~1000rpm球磨5~12h,得到混合粉料;

S02.将球磨好的混合粉料置于真空管式炉中在3×10

S03.将S02炉冷后的混合粉末置于浓度为1.2~1.8mol/L、42~53℃的水合肼溶液中浸蚀18~29h,随后过滤,用酒精超声清洗,烘干得到球壳结构纳米造晶剂。

获得的所述高稳定耐摩擦列车制动盘材料的微观组织为回火马氏体+粒状贝氏体+晶内弥散分布的超细三元Laves相。

所述晶内弥散分布的超细三元Laves相的成分为Fe

所述Fe

S2中,浇铸过程中控制浇铸温度为1500~1630℃。

S3中,采用自由锻进行锻造开坯的始锻温度为1380℃,终锻温度为1150℃,锻造比大于4:1。

S3中,热-温间歇式多步碾环锻造工艺为:第一步热碾环锻造:变形量70~80%、锻造开始温度为1100℃、终锻温度为950℃;第二步温碾环锻造:变形量20~30%、锻造开始温度为900℃、终锻温度为850℃。

S4中,等温退火-淬火-中温回火三段性能热处理的工艺为:等温退火:加热到1000~1050℃保温1~1.5h,随后炉冷至750~780℃保温4~5h,最后空冷至室温;淬火:加热到1050~1070℃保温0.5~0.8h,随后油冷至室温;回火:加热到650~680℃保温6~8h,随后炉冷至室温。

本发明具有如下有益效果:

1.本发明所制造的高稳定耐摩擦列车制动盘材料中,含Cr、Mn、Nb元素量高,含C量低。这样的成分组合可以在后继制备过程中通过锻造温度和锻造变形量(应力)来实现抑制Fe

2.本发明采用高温自由锻进行锻造开坯加上热-温间歇式多步碾环锻造工艺制坯,制备过程中高温、大锻造比下的自由锻一方面可以促进Cr、Mn、Nb元素的析出,进而为组织中形成Cr

3.本发明性能热处理阶段中退火消除热加工过程所产生的内应力,消除组织中的混晶组织,提升制动盘的组织均匀性。淬火-回火处理阶段一方面能够稳定已形核的Cr

附图说明

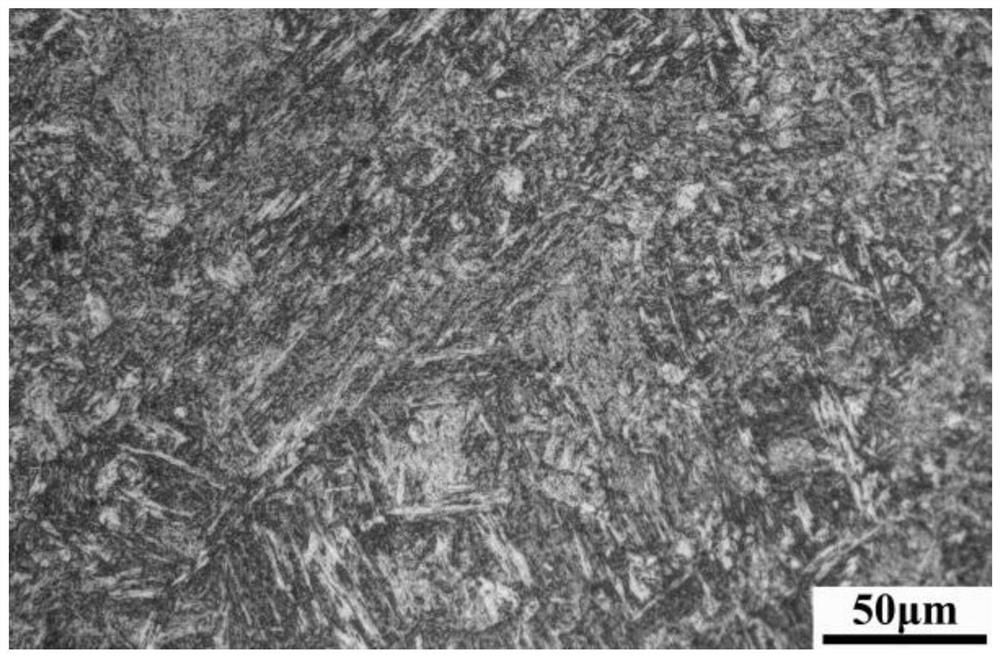

图1为本发明的高稳定耐摩擦列车制动盘的组织图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清晰,以下结合附图及实施例对本发明进行进一步详细说明。此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

实施例1:

一种高稳定耐摩擦列车制动盘,以质量百分比计,其原料及配比如下:

一种高稳定耐摩擦列车制动盘的制备方法,包括以下步骤:

S1.合金熔炼:采用电炉进行分段熔炼,首先将铁水加热到1650℃,使其充分熔化,得到钢水;随后将充分熔化后的钢水转移到精炼炉中,并升温到1780℃后,将按质量百分比配好的Ti、Mn、V、Cr、W、Mo、Cu、P、S和Nb元素加入精炼炉中进行精炼,得到精炼钢水;

S2.合金铸造:向精炼钢水中加入造晶剂,随后浇铸成锭;

S3.合金复合锻造:采用自由锻进行锻造开坯;随后采用热-温间歇式多步碾环锻造工艺制坯,获得锻造坯;

S4.性能热处理:将得到的锻造坯进行等温退火-淬火-中温回火三段性能热处理,即得到的高稳定耐摩擦列车制动盘材料。

所述造晶剂的制备方法为:

S01.按原子比32:5:3配比粒径为50nm左右的Fe粉、Nb粉和Cr粉置于高能球磨机中,在800rpm球磨5h,得到混合粉料;

S02.将球磨好的混合粉料置于真空管式炉中在3×10

S03.将S02炉冷后的混合粉末置于浓度为1.2mol/L、42℃的水合肼溶液中浸蚀18h,随后过滤,用酒精超声清洗,烘干得到球壳结构纳米造晶剂。

本实施例获得的所述高稳定耐摩擦列车制动盘材料的微观组织为回火马氏体+粒状贝氏体+晶内弥散分布的超细三元Laves相。

所述晶内弥散分布的超细三元Laves相的成分为Fe

所述Fe

S2中,浇铸过程中控制浇铸温度为1500℃。

S3中,采用自由锻进行锻造开坯的始锻温度为1380℃,终锻温度为1150℃,锻造比为4:1。

S3中,热-温间歇式多步碾环锻造工艺为:第一步热碾环锻造:变形量70%、锻造开始温度为1100℃、终锻温度为950℃;第二步温碾环锻造:变形量20%、锻造开始温度为900℃、终锻温度为850℃。

S4中,等温退火-淬火-中温回火三段性能热处理的工艺为:等温退火:加热到1000℃保温1h,随后炉冷至750℃保温4h,最后空冷至室温;淬火:加热到1050℃保温0.5h,随后油冷至室温;回火:加热到650℃保温6h,随后炉冷至室温。

将本实施例获得的高稳定耐摩擦列车制动盘材料进行力学性能测试,测试结果如下:

不同温度下高稳定耐摩擦列车制动盘试样的冲击吸收功A

不同温度下高稳定耐摩擦列车制动盘试样的摩擦系数

由此可见,本实施例制备的高稳定耐摩擦列车制动盘在-60℃下的低温冲击吸收功为57.13,说明本制动盘具备低温强韧性,低温脆性倾向小,另外,本发明的制动盘在+20℃~-60℃的温度跨度下,依然保持良好的摩擦系数稳定性,说明本发明的制动盘适合应用于在南北地域长距离和环境温度差异大的区域之间运行的高速列车。

如图1所示,由本实施例的制动盘组织图可见,本发明制备方法所制备的高稳定耐摩擦列车制动盘组织主要由深色板条状回火马氏体组织以及浅色粒状贝氏体组织构成,其中板条马氏体组织的板条间隙里分布大量纳米级别深色超细的三元Laves相Fe

实施例2:

一种高稳定耐摩擦列车制动盘,以质量百分比计,其原料及配比如下:

一种高稳定耐摩擦列车制动盘的制备方法,包括以下步骤:

S1.合金熔炼:采用电炉进行分段熔炼,首先将铁水加热到1720℃,使其充分熔化,得到钢水;随后将充分熔化后的钢水转移到精炼炉中,并升温到1860℃后,将按质量百分比配好的Ti、Mn、V、Cr、W、Mo、Cu、P、S和Nb元素加入精炼炉中进行精炼,得到精炼钢水;

S2.合金铸造:向精炼钢水中加入造晶剂,随后浇铸成锭;

S3.合金复合锻造:采用自由锻进行锻造开坯;随后采用热-温间歇式多步碾环锻造工艺制坯,获得锻造坯;

S4.性能热处理:将得到的锻造坯进行等温退火-淬火-中温回火三段性能热处理,即得到的高稳定耐摩擦列车制动盘材料。

所述造晶剂的制备方法为:

S01.按原子比32:5:3配比粒径为100nm左右的Fe粉、Nb粉和Cr粉置于高能球磨机中,在1000rpm球磨12h,得到混合粉料;

S02.将球磨好的混合粉料置于真空管式炉中在1×10

S03.将S02炉冷后的混合粉末置于浓度为1.8mol/L、53℃的水合肼溶液中浸蚀29h,随后过滤,用酒精超声清洗,烘干得到球壳结构纳米造晶剂。

获得的所述高稳定耐摩擦列车制动盘材料的微观组织为回火马氏体+粒状贝氏体+晶内弥散分布的超细三元Laves相。

所述晶内弥散分布的超细三元Laves相的成分为Fe

所述Fe

S2中,浇铸过程中控制浇铸温度为1630℃。

S3中,采用自由锻进行锻造开坯的始锻温度为1380℃,终锻温度为1150℃,锻造比为5:1。

S3中,热-温间歇式多步碾环锻造工艺为:第一步热碾环锻造:变形量80%、锻造开始温度为1100℃、终锻温度为950℃;第二步温碾环锻造:变形量30%、锻造开始温度为900℃、终锻温度为850℃。

S4中,等温退火-淬火-中温回火三段性能热处理的工艺为:等温退火:加热到1050℃保温1.5h,随后炉冷至780℃保温5h,最后空冷至室温;淬火:加热到1070℃保温0.8h,随后油冷至室温;回火:加热到680℃保温8h,随后炉冷至室温。

将本实施例获得的高稳定耐摩擦列车制动盘材料进行力学性能测试,测试结果如下:

不同温度下高稳定耐摩擦列车制动盘试样的冲击吸收功A

不同温度下高稳定耐摩擦列车制动盘试样的摩擦系数

实施例3:

本实施例与实施例1的区别仅在于:

一种高稳定耐摩擦列车制动盘,以质量百分比计,其原料及配比如下:C:0.15%;Ti:0.25%;Mn:0.85%;V:0.10%;Cr:2.55%;W:1.00%;Mo:0.80%;Cu:0.70%;P:0.002%;S:0.001%;Nb:3.05%;余量为Fe。

实施例4:

本实施例与实施例1的区别仅在于:

一种高稳定耐摩擦列车制动盘,以质量百分比计,其原料及配比如下:C:0.11%;Ti:0.30%;Mn:1.05%;V:0.12%;Cr:3.17%;W:1.54%;Mo:0.85%;Cu:0.65%;P:0.003%;S:0.001%;Nb:2.89%;余量为Fe。

实施例5:

本实施例与实施例1的区别仅在于:

一种高稳定耐摩擦列车制动盘,以质量百分比计,其原料及配比如下:C:0.20%;Ti:0.22%;Mn:0.53%;V:0.08%;Cr:1.90%;W:0.45%;Mo:0.70%;Cu:0.55%;P:0.001%;S:0.001%;Nb:3.75%;余量为Fe。

实施例6:

本实施例与实施例1的区别仅在于:

一种高稳定耐摩擦列车制动盘,以质量百分比计,其原料及配比如下:C:0.10%;Ti:0.31%;Mn:0.37%;V:0.15%;Cr:3.77%;W:0.34%;Mo:0.98%;Cu:0.50%;P:0.001%;S:0.001%;Nb:2.01%;余量为Fe。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种高稳定耐摩擦列车制动盘及其制备方法

- 一种动车组列车碳陶制动盘用粉末冶金闸片摩擦体及其制备方法