一种用五种粮食为原料的酱及加工方法

文献发布时间:2023-06-19 09:27:35

技术领域

本发明属于酱发酵技术领域,特别涉及一种用五种粮食为原料的酱及加工方法。

背景技术

大酱是一种常用的发酵调味品,尤其在东北极为普遍,而一般豆瓣酱是东北各调味品企业的主要产品,现在一些调味品企业设备都有所改善,工作环境也得到提高,但豆瓣酱的工艺还和几十年前一样,即主料为大豆,辅料为小麦粉,配比为6:4,大豆经过清洗、浸泡、蒸煮、冷却和小麦粉混合,接菌(按原料总量接入0.3%AS3.951米曲霉)经过四十五小时左右时间制曲,拌入1.5倍的17%-20%的盐水,进入发酵池,进行保温发酵,温度在40℃-45℃,经过20-30天发酵,而得到的一种豆瓣酱,产品经检验、杀菌、包装而成最终产品,现有的大酱大多豆瓣酱都要添加防腐剂等添加剂,并且理化质量和感官质量都有待提高。

发明内容

本发明提供了一种用五种粮食为原料的酱及加工方法,该工艺简单易操作、产品质量得到了极大的提高,产品呈浅红色、有光泽、有浓郁的酱香、酯香、醇香气,入口鲜美醇厚,口中留香,营养丰富且不添加防腐剂。

本发明首先提供一种用五种粮食为原料的酱,按照重量份数计,包括以下原料:大豆5.5-6.5份,小麦2.5-3.5份,大米0.5-0.7份,高粱米0.2-0.4份,小米0.05-0.15份。

本发明还提供一种用五种粮食为原料的酱的加工方法,包括以下步骤:

步骤一:辅料预处理:将小麦、大米、高粱米、小米按比例分别进入比重去杂机及除尘机清洗,之后分别进入旋转式焙炒及烘炒,小麦焙炒温度为150℃-170℃,维持3-5分钟,大米焙炒温度为140℃-155℃,维持2-3分钟,高粱米焙炒温度为125℃-140℃,维持2-3分钟,小米焙炒温度为110℃-120℃,维持2-3分钟,进行破碎,得到破碎后的辅料;

步骤二:主料预处理:在清洗后大豆中纯净水进行浸泡;

步骤三:蒸煮:将步骤二浸好的大豆抽入旋转蒸煮罐中,放尽余水,进行高压蒸煮,压力为0.12M-0.15M帕,时间5-10分钟,使原料蛋白适度变性,熟料水分在60%-65%之间;

步骤四:混合:将步骤三蒸煮后的大豆进行冷却、混合、熟豆经过风冷机冷却到40℃以下,然后和步骤一破碎后的辅料进行搅拌均匀,得到熟料;

步骤五:接菌:制曲接入两株菌种,分别为AS3.951米曲霉、AS3.350黑曲霉,80%的熟料接AS3.951米曲霉,20%的熟料接黑曲霉;

步骤六:制曲:将步骤五得到的接菌后的熟料进行制曲,要求室温在18℃-25℃之间,品温在26℃-33℃之间,用风机控制品温,制曲时间45小时,成曲前期质量,有浓郁的曲香味,水分在30%-40%之间,中性蛋白酶活力达到800单位/克千基;

步骤七:将步骤六得到的物料进行破碎,大豆破碎为每颗大豆2-4瓣,室温20℃-25℃,品温在20℃-36℃,晾晒时间在48小时,水分在28%-35%之间,中间蛋白酶活力达到1000单位/克千基以上;

步骤八:入罐发酵:将步骤七制好的成曲拌入盐水,入不锈钢密封的保温发酵罐进行发酵,发酵前十五天要求:每天翻酱一次,发酵温度为40℃-43℃,PH值在6.5-7之间,当发酵达十五天后,停止保温,进入发酵中期,当发酵温度降至35℃时加入酱油片球菌;

发酵中期要求:发酵室温20℃以上,发酵第一周发酵温度为35℃,之后温度降到25℃,发酵时间135天,PH值从开始逐渐下降,此期间每周期翻酱一次,当发酵进行到30天时,PH值为6.1,加入发酵酱总量0.5%的鲁氏酵菌,发酵醅食盐控制在12.8%及封闭发酵,发酵中总酸控制在1.8g/100g之下,发酵中期结束酱的氨基酸氮达0.8g/100g;

发酵后期:发酵后期要求,发酵温度最低为12℃-13℃,发酵期30天;

步骤九:检验、杀菌、真空包装,得到用五种粮食为原料的酱。

优选的是,所述的步骤二中纯净水的加入量为大豆的2-3倍量。

优选的是,所述的步骤二的浸泡,春秋时节浸泡12-14小时、夏季浸泡8-10小时、冬季浸泡15-18小时。

优选的是,所述的步骤五中AS3.951米曲霉接菌量为原料量的0.24%,AS3.350黑曲霉接菌量为原料量的0.06%。

优选的是,所述的步骤五的接菌温度为35℃。

优选的是,所述的步骤八中成曲按照1:1.5的质量比拌入盐水。

优选的是,所述的步骤八中的盐水浓度为18-20%。

优选的是,所述的步骤八中酱油片球菌的加入量为酱总量0.3%。

优选的是,所述的步骤八中鲁氏酵母菌的加入量为发酵酱总量0.5%。

本发明的有益效果

本发明提供了一种用五种粮食为原料的酱及加工方法,该酱以黄豆为主料,以大麦、大米、高粱米、小米为辅料,主料经过清洗、浸泡、蒸煮、冷却,辅料经过清洗、焙炒、冷却、破碎之后和主料混合接菌、前制曲、后晾晒、180天发酵(发酵过程中加入酱油片球菌及鲁氏酵母菌),检验、杀菌、真空包装而成。本发明的酱原料中增加的大米、高粱米、小米、使原料的成分更丰富,这样在微生物酶的发酵作用下能够形成更多的风味物质,形成产品的更好风味及营养;制曲采用后段破碎晾晒,从而达到蛋白酶活力更高,酶系更全,为发酵创造了更好的条件;普通豆酱发酵酱含盐在11%-12%之间,由于温度一直在40℃以上,且时间短,所以酱醅总酸含量在1.0g-1.8g/100g之间,总酸含量正常。而本发明长达135天,发酵温度在25℃-39℃之间,一般总酸含量达到2.0g/100g以上,这样酱的风味受到了很大的影响,为此本发明提高了发酵的含盐量为12.5%-13%,这样有效的抑制了总酸的产生,同时采用封闭式不锈钢发酵罐发酵,减少污染,有效的解决了这个问题,采用多菌种制曲、发酵,保证了发酵的效果;采用低温长时间发酵,使成品酱中醇类、酯类含量较高,有效抑制杂菌生长,起到了防腐作用,所以成品酱无任何添加剂,确保产品的安全性;发酵温度从前期的43℃到后期的12-13℃,变化较大,有利于各种酶对底物的分解及各种生化反应,产品成份更丰富,风味更完美。

附图说明

图1为本发明实施例1用五种粮食为原料的酱在制备过程中的制曲温度变化曲线;

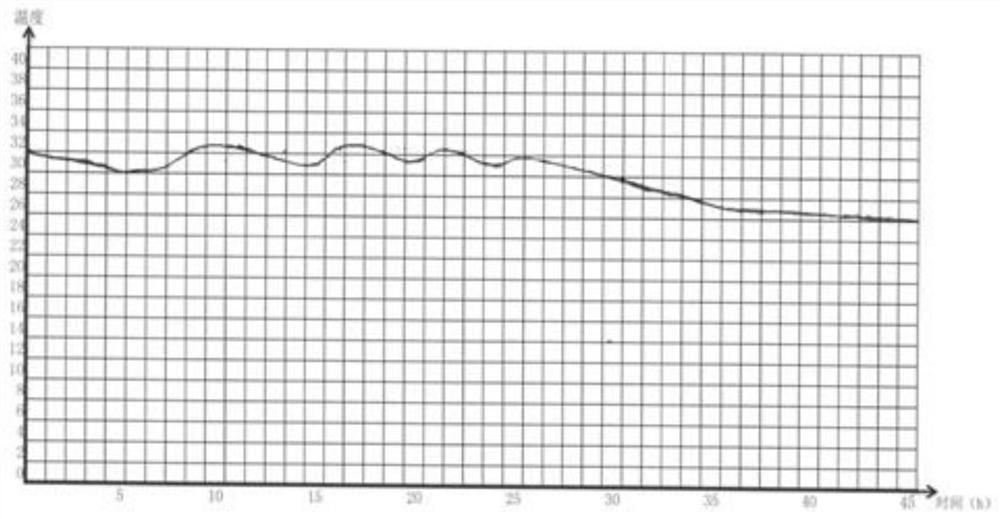

图2为本发明实施例1用五种粮食为原料的酱在制备过程中的发酵温度变化曲线;

图3为本发明实施例2用五种粮食为原料的酱在制备过程中的制曲温度变化曲线;

图4为本发明实施例2用五种粮食为原料的酱在制备过程中的发酵温度变化曲线;

图5为本发明实施例3用五种粮食为原料的酱在制备过程中的制曲温度变化曲线;

图6为本发明实施例3用五种粮食为原料的酱在制备过程中的发酵温度变化曲线。

具体实施方式

本发明首先提供一种用五种粮食为原料的酱,按照重量份数计,包括以下原料:大豆5.5-6.5份,小麦2.5-3.5份,大米0.5-0.7份,高粱米0.2-0.4份,小米0.05-0.15份。

本发明还提供一种用五种粮食为原料的酱的加工方法,包括以下步骤:

步骤一:辅料预处理:将小麦、大米、高粱米、小米按比例分别进入比重去杂机及除尘机清洗,之后分别进入旋转式焙炒及烘炒,小麦焙炒温度为150℃-170℃,维持3-5分钟,大米焙炒温度为140℃-155℃,维持2-3分钟,高粱米焙炒温度为125℃-140℃,维持2-3分钟,小米焙炒温度为110℃-120℃,维持2-3分钟,之后通过风冷冷却到40℃以下,进行破碎,得到破碎后的辅料;

步骤二:主料预处理:在清洗后大豆中优选加入2-3倍量纯净水进行浸泡,浸泡时间按照不同季节有不同要求,优选春秋时节浸泡12-14小时、夏季浸泡8-10小时、冬季浸泡15-18小时,要求大豆泡开、无硬心、不发芽、千粒重为原豆的2-2.2倍;

步骤三:蒸煮:将步骤二浸好的大豆抽入旋转蒸煮罐中,放尽余水,进行高压蒸煮,压力为0.12M-0.15M帕,时间5-10分钟,使原料蛋白适度变性,熟料水分在60%-65%之间;

步骤四:混合:将步骤三蒸煮后的大豆进行冷却、混合、熟豆经过风冷机冷却到40℃以下,然后和步骤一破碎后的辅料进行搅拌均匀,得到熟料;混合料含水在51-51.5%。

步骤五:接菌:制曲接入两株菌种,分别为AS3.951米曲霉、AS3.350黑曲霉,AS3.951米曲霉接菌量优选为原料量的0.24%,AS3.350黑曲霉接菌量优选为原料量的0.06%,80%的熟料接AS3.951米曲霉,20%的熟料接黑曲霉,接菌温度优选为35℃;

步骤六:制曲:将步骤五得到的接菌后的熟料进行制曲,要求室温在18℃-25℃之间,品温在26℃-33℃之间,用风机控制品温,制曲时间45小时,成曲前期质量,有浓郁的曲香味,水分在30%-40%之间,中性蛋白酶活力达到800单位/克千基;

步骤七:破碎晾晒(后期制曲):破碎晾晒的目的是进一步提高酶活力及增加酶的过程,通过粉碎增加了曲料的表面积,使菌种获得更多的生长空间。具体要求:将步骤六得到的物料进行破碎,大豆破碎为每颗大豆2-4瓣,室温20℃-25℃,品温在20℃-36℃,晾晒时间在48小时,晾晒后成曲质量,成曲有明显的酱香气,曲香味更强,水分在28%-35%之间,中间蛋白酶活力达到1000单位/克千基以上;

步骤八:入罐发酵:将步骤七制好的成曲优选按照1:1.5的质量比拌入18-20%的盐水,入不锈钢密封的保温发酵罐进行发酵,发酵前十五天要求:每天翻酱一次(用过滤后的空气),发酵温度为40℃-43℃,PH值在6.5-7,当发酵达十五天后,停止保温,进入发酵中期,当发酵温度降至35℃时加入酱总量0.3%的酱油片球菌;

发酵中期要求:发酵室温20℃以上,发酵第一周发酵温度为35℃,之后温度降到25℃,发酵时间135天,PH值从开始逐渐下降,此期间每周期翻酱一次,当发酵进行到30天时,PH值为6.1,加入发酵酱总量0.5%的鲁氏酵菌,由于发酵醅食盐控制在12.8%及封闭发酵,发酵过程中总酸一直控制在1.8g/100g之下,保证了产品的风味,发酵中期结束酱的氨基酸氮达0.8g/100g以上;

发酵后期:发酵后期要求,发酵温度最低为12℃-13℃,发酵期30天,低温发酵主要是控制产酸菌繁殖,稳定PH及总酸含量,同时可溶出更多的含氮化合物。成熟酱醅呈浅红色、有光泽、有浓郁的酱香、酯香、醇香气,入口鲜美醇厚,口中留香。

步骤九:检验、杀菌、真空包装,得到用五种粮食为原料的酱。

为了更好的理解本发明,下面结合具体实施例来进一步说明

实施例1

原料质量配比为黄豆:小麦:大米:高粱米:小米=6:3:0.6:0.3:0.1,发酵时成曲按照1:1.5的质量比例拌入20%的盐水。

1、辅料预处理:小麦、大米、高粱米、小米按3:0.6:0.3:0.1的比例分别进入比重去杂机及除尘机清洗,之后分别进入旋转式焙炒及烘炒,小麦焙炒温度为160℃,维持4分钟,大米焙炒温度为150℃,维持2分钟,高粱米焙炒温度为135℃,维持2分钟,而小米焙炒温度为120℃,维持2分钟,之后通过冷却机冷却到40℃以下,进行破碎。

2、主料预处理:在清洗后大豆加入2倍量纯净水进行浸泡,夏季浸泡8小时,达到大豆泡开、无硬心、不发芽、千粒重为原豆的2.1倍。

3、蒸煮:将步骤2浸好的大豆抽入旋转蒸煮罐中,放尽余水,进行高压蒸煮,压力为0.15M帕,时间5分钟,是原料蛋白适度变性,熟料水分为64%。

4、冷却、混合、熟豆经过风冷机冷却到40℃以下,和已经破碎的辅料拌均匀,混合料含水分为51%。

5、接菌:制曲接入两株菌种,分别为AS3.951米曲霉、AS3.350黑曲霉,接菌量为原料量的0.24%(AS3.951米曲霉),0.06%(AS3.350黑曲霉)80%的熟料接AS3.951米曲霉,20%的熟料接黑曲霉,接菌温度为35℃。

6、制曲:制曲要求室温在20℃,品温在26℃-33℃,用风机控制品温,制曲时间45小时,成曲前期质量,有浓郁的曲香味,水分在35%,中性蛋白酶活力达到800单位/克千基。

7、破碎晾晒(后期制曲):破碎晾晒的目的是进一步提高酶活力及增加酶的过程,通过粉碎增加了曲料的表面积,使菌种获得更多的生长空间。具体要求:大豆破碎为每颗大豆2-4瓣,室温22℃,品温在30℃,晾晒时间在48小时,晾晒后成曲质量,成曲有明显的酱香气,曲香味更强,水分在30%,中间蛋白酶活力达到1050单位/克千基。

8、入罐发酵:将步骤7制好的成曲按照1:1.5的质量比例拌入20%的盐水,入不锈钢密封的保温发酵罐进行发酵,发酵前十五天要求:每天翻酱一次(用过滤后的空气),发酵温度为40℃-43℃,PH值在6.8,当发酵达十五天后,停止保温,进入发酵中期,当发酵温度降至35℃时加入酱总量0.3%的酱油片球菌。

发酵中期要求:发酵室温20℃以上,发酵第一周发酵温度为35℃,之后温度降到25℃,发酵时间135天,PH值从开始豆6.8逐渐下降,此期间每周期翻酱一次,当发酵进行到30天时,PH值为6.1,加入发酵酱总量0.5%的鲁氏酵菌,由于发酵醅食盐控制在12.6%及封闭发酵,发酵过程中总酸一直控制在1.8g/100g之下,保证了产品的风味,发酵中期结束酱的氨基酸态氮达0.82g/100g。

发酵后期:发酵后期要求,发酵温度最低为12℃-13℃,发酵期30天,低温发酵主要是控制产酸菌繁殖,稳定PH及总酸含量,同时可溶出更多的含氮化合物。成熟酱醅呈浅红色、有光泽、有浓郁的酱香、酯香、醇香气,入口鲜美醇厚,口中留香。

9、检验、杀菌、真空包装,得到用五种粮食为原料的酱。

实施例1用五种粮食为原料的酱在制备过程中的制曲温度变化曲线如图1所示,发酵温度变化曲线如图2所示。

实施例2

原料质量配比为黄豆:小麦:大米:高粱米:小米=6:2.5:1:0.3:0.2,发酵时成曲按照1:1.5的质量比例拌入19%的盐水。

1、辅料预处理:小麦、大米、高粱米、小米按2.5:1:0.3:0.2比例分别进入比重去杂机及除尘机清洗,之后分别进入旋转式焙炒及烘炒,小麦焙炒温度为160℃,维持4分钟,大米焙炒温度为150℃,维持2分钟,高粱米焙炒温度为135℃,维持2分钟,而小米焙炒温度为120℃,维持2分钟,之后通过风冷冷却到40℃以下,进行破碎。

2、主料预处理:在清洗后大豆加入3倍量纯净水进行浸泡,夏季8小时,达到大豆泡开、无硬心、不发芽、千粒重为原豆的2.1倍。

3、蒸煮:将步骤2浸好的大豆抽入旋转蒸煮罐中,放尽余水,进行高压蒸煮,压力为0.15M帕,时间5分钟,是原料蛋白适度变性,熟料水分在64%。

4、冷却、混合、熟豆经过风冷机冷却到40℃和已经破碎的辅料拌均匀混合料水分为51.2%。

5、接菌:制曲接入两株菌种,分别为AS3.951米曲霉、AS3.350黑曲霉,接菌量为原料量的0.24%(AS3.951米曲霉),0.06%(AS3.350黑曲霉)80%的熟料接AS3.951米曲霉,20%的熟料接黑曲霉,接菌温度为35℃。

6、制曲:制曲要求室温在22℃,品温在26℃-33℃,用风机控制品温,制曲时间45小时,成曲前期质量,有浓郁的曲香味,水分在30%,中性蛋白酶活力达到800单位/克千基。

7、破碎晾晒(后期制曲):破碎晾晒的目的是进一步提高酶活力及增加酶的过程,通过粉碎增加了曲料的表面积,使菌种获得更多的生长空间。具体要求:大豆破碎为每颗大豆2-4瓣,室温20℃,品温在30℃,晾晒时间在48小时,晾晒后成曲质量,成曲有明显的酱香气,曲香味更强,水分为30%,中间蛋白酶活力达到1000单位/克千基。

8、入罐发酵:将步骤7制好的成曲按照1:1.5的质量比例拌入19%的盐水,入不锈钢密封的保温发酵罐进行发酵,发酵前十五天要求:每天翻酱一次(用过滤后的空气),发酵温度为40℃-43℃,PH值在6.8,当发酵达十五天后,停止保温,进入发酵中期,当发酵温度降至35℃时加入酱总量0.3%的酱油片球菌。

发酵中期要求:发酵室温20℃以上,发酵第一周发酵温度为35℃,之后温度降到25℃,发酵时间135天,PH值从开始豆6.8逐渐下降,此期间每周期翻酱一次,当发酵进行到30天时,PH值为6.1,加入发酵酱总量0.5%的鲁氏酵菌,由于发酵醅食盐控制在12.1%及封闭发酵,发酵过程中总酸一直控制在1.8g/100g之下,保证了产品的风味,发酵中期结束酱的氨基酸氮达0.8g/100g。

发酵后期:发酵后期要求,发酵温度最低为12℃-13℃,发酵期30天,低温发酵主要是控制产酸菌繁殖,稳定PH及总酸含量,同时可溶出更多的含氮化合物。成熟酱醅呈浅红色、有光泽、有浓郁的酱香、酯香、醇香气,入口鲜美醇厚,口中留香。

9、检验、杀菌、真空包装,得到用五种粮食为原料的酱。

实施例2用五种粮食为原料的酱在制备过程中的制曲温度变化曲线如图3所示,发酵温度变化曲线如图4所示。

实施例3

原料质量配比为黄豆:小麦:大米:高粱米:小米=6:2:1.2:0.5:0.3,发酵时成曲按照1:1.5的质量比例拌入18%的盐水。

1、辅料预处理:小麦、大米、高粱米、小米按2:1.2:0.5:0.3的比例分别进入比重去杂机及除尘机清洗,之后分别进入旋转式焙炒及烘炒,小麦焙炒温度为160℃,维持4分钟,大米焙炒温度为150℃,维持2分钟,高粱米焙炒温度为135℃,维持2分钟,而小米焙炒温度为120℃,维持2分钟,之后通过冷却剂冷却到40℃以下,进行破碎。

2、主料预处理:在清洗后大豆加入2.5倍量纯净水进行浸泡,浸泡时间夏季8小时,达到大豆泡开、无硬心、不发芽、千粒重为原豆的2.1倍。

3、蒸煮:将步骤2浸好的大豆抽入旋转蒸煮罐中,放尽余水,进行高压蒸煮,压力为0.15M帕,时间5分钟,是原料蛋白适度变性,熟料水分在64%。

4、冷却、混合、熟豆经过风冷机冷却到40℃以下,和已经破碎的辅料拌均匀,混合料水分为51.3%。

5、接菌:制曲接入两株菌种,分别为AS3.951米曲霉、AS3.350黑曲霉,接菌量为原料量的0.24%(AS3.951米曲霉),0.06%(AS3.350黑曲霉)80%的熟料接AS3.951米曲霉,20%的熟料接黑曲霉,接菌温度为35℃。

6、制曲:制曲要求室温在20℃,品温在26℃-33℃,用风机控制品温,制曲时间45小时,成曲前期质量,有浓郁的曲香味,水分为35%,中性蛋白酶活力达到800单位/克千基。

7、破碎晾晒(后期制曲):破碎晾晒的目的是进一步提高酶活力及增加酶的过程,通过粉碎增加了曲料的表面积,使菌种获得更多的生长空间。具体要求:大豆破碎为每颗大豆2-4瓣,室温20℃,品温在31℃,晾晒时间在48小时,晾晒后成曲质量,成曲有明显的酱香气,曲香味更强,水分为32%,中间蛋白酶活力达到1000单位/克千基。

8、入罐发酵:将步骤7制好的成曲按照1:1.5的比例拌入18%的盐水,入不锈钢密封的保温发酵罐进行发酵,发酵前十五天要求:每天翻酱一次(用过滤后的空气),发酵温度为40℃-43℃,PH值为6.8,当发酵达十五天后,停止保温,进入发酵中期,当发酵温度降至35℃时加入酱总量0.3%的酱油片球菌。

发酵中期要求:发酵室温20℃以上,发酵第一周发酵温度为35℃,之后温度降到25℃,发酵时间135天,PH值从开始豆6.8逐渐下降,此期间每周期翻酱一次,当发酵进行到30天时,PH值为6.1,加入发酵酱总量0.5%的鲁氏酵菌,由于发酵醅食盐控制在11.9%及封闭发酵,发酵过程中总酸一直控制在1.8g/100g之下,保证了产品的风味,发酵中期结束酱的氨基酸氮达0.81g/100g。

发酵后期:发酵后期要求,发酵温度最低为12℃-13℃,发酵期30天,低温发酵主要是控制产酸菌繁殖,稳定PH及总酸含量,同时可溶出更多的含氮化合物。成熟酱醅呈浅红色、有光泽、有浓郁的酱香、酯香、醇香气,入口鲜美醇厚,口中留香。

9、检验、杀菌、真空包装,得到用五种粮食为原料的酱。

实施例3用五种粮食为原料的酱在制备过程中的制曲温度变化曲线如图5所示,发酵温度变化曲线如图6所示。

对比例1

按照一般豆酱的生产方法,原料黄豆:小麦粉=6:4,制曲只拌入AS3.951米曲霉,发酵时加鲁氏酵母菌,其它同实施例1。

对比例2

原料配比黄豆:小麦粉=6:4,制曲拌AS3.951米曲霉,发酵不加鲁氏酵母,其它操作同实施例2。

对比例3

原料配比黄豆:小麦粉=6:4,制曲拌AS3.951米曲霉,发酵时加鲁氏酵母菌,其它操作同实施例3。

实施例1、实施例2、实施例3和对比实施例1-3制得的六种酱中氨基酸态氮、总酸、蛋白酶活力,含盐量及酒精含量数据如表1:

表1

口感测试

在长春市某大型广场,我们设了十五个测试点,搞了一场有奖测试,选用一批25岁以上的男女进行测试,共测试人数300人,测试方法如下:测试人员食出两袋酱,一袋为市场反应较好的某品牌黄豆酱,一袋为本发明的五种粮食原酱,分别倒入两个白瓷盘中,让测试者从外观色泽、香气、口味、体态四方面进行评价,其中外观色泽方面:某品牌146票,本发明的五种粮食原酱154票;香气方面:某品牌37票,本发明的五种粮食原酱263票;口味方面:某品牌21票,本发明的五种粮食原酱279票;体态方面:某品牌135票,本发明的五种粮食原酱165票,从而看出本发明有着良好的市场前景。