一种台面生产排单及管控方法

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及台面生产技术领域,具体是一种台面生产排单及管控方法。

背景技术

橱柜是每个家庭都必须使用的家具,橱柜由台面和柜体构成,在制作橱柜时,根据厨房的空间位置和平面尺寸分别制作好柜体、台面,再将台面布置于柜体上,橱柜台面为操作平台。

现有的台面生产往往包括订单下料、台面挡水、台面开孔、台面裁切、台面铣型……检验、包装等工艺,但是不同的台面产品还具有不同的生产路线流程,进而需要经过不同地方加工程序,现有的生产过程中,是通过生产人员将所有的订单信息进行统计,然后在根据每个订单的预定完成时间、生产路线等进行人工排单,但是这种排单方式,由于排单员与仓储、生产车间的信息沟通不及时以及不准确,经常会导致一些工位空闲或排队生产,进而导致生产效率低,而且还可以出现物料短缺的问题。

发明内容

本发明的目的在于提供一种台面生产排单及管控方法,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种台面生产排单管控方法,所述生产排单管控方法包括以下步骤:

S1、获取订单信息,所述订单信息至少包括订单编号、订单完工日期、订单生产工艺路线;

S2、根据订单完工日期、订单生产工艺路线进行排单,并对排单进行可视化显示;

S3、根据排单进行生产;

S4、将订单的实时进度进行可视化显示。

作为本发明进一步的方案:所述S2包括以下步骤:

S2.1、确定生产线上每个工位的生产规则以及生产速度,明确每套订单的生产工艺路线及生产提前期;

S2.2、根据后续生产订单交付计划、车间各环节各工位产能,将所有未生产订单划分为每日生产计划,划分后的每日生产计划形成一个生产批次,并根据生产日的前后顺序对生批次进行编号:1、2、3、4……N;

S2.3、每日生产计划中,依据订单生产工艺路线、生产线的加工规则匹配对应的生产设备或工位,完成订单1的排单,其中,匹配生产设备或工位前查询各生产设备或工位上一批次的生产完工情况及加工效率,优先匹配有空闲产能的设备或工位;

S2.4、如上述步骤,根据订单2的订单生产工艺路线匹配对应的生产设备或工位,完成订单2的排单;

S2.5、重复上述步骤,完成订单3、订单4……订单N的排单;

S2.6、将排单信息按照统一模板导入系统,通过显示屏进行显示。

作为本发明进一步的方案:所述生产工艺路线包括下料、开孔、裁切、粘接、铣型、挡水打磨、挡水切配、水磨加工步骤中的至少一个。

作为本发明进一步的方案:所述S3包括以下步骤:

S3.1、根据排单信息查询物料库存,对库存不足以及库存低的物料进行提示;

S3.2、根据排单以及生产工艺路线生成所有生产设备的工作安排、以及生产设备对应人员安排,将生产设备的工作安排信息发送到对应的工作人员的终端内,用于指导生产人员的工作;

S3.3、开始生产,物料从仓储沿生产工艺方向依次流动,直至到成品打包区。

作为本发明进一步的方案:还包括在物料上粘贴识别码,将物料对应的订单信息、生产工艺路线存储在识别码内,在物料经过任意生产节点加工后,生产人员扫描物料上识别码并上传该物料的当前生产状态信息。

作为本发明进一步的方案:所述生产状态传信息包括当前生产节点完成信息、检验信息、返工信息。

一种台面排单生产控制系统,包括控制端以及与所述控制端连接的数据库、至少一个终端;

所述数据库包括订单数据库、仓储数据库、生产设备数据库、生产人员数据库,所述数据库用于存储订单信息、仓储信息、生产设备信息、生产人员信息;

所述终端,与所述控制端、数据库连接,用于将终端数据传输到控制端以及数据库;

所述控制端,包括控制器以及显示器,所述控制器根据数据库录入的数据信息进行排单并接受所述数据库、终端传输的信息,所述显示器用于信息可视化展示。

作为本发明进一步的方案:还包括粘贴与物料上用于存储物料信息的识别码。

作为本发明进一步的方案:所述终端包括多个与所述数据库、控制端连接的移动通讯设备。

与现有技术相比,本发明的有益效果是:

1、本申请通过设置自动排单系统,根据订单完成时间、订单物料信息、订单生产路线,对批量订单进行排单,进而可以将订单有序的进行生产,降低生产设备的空闲时间或物流生产过程中的等待时间,同时还可以根据待生产的订单跟仓储物流进行匹配,以将仓储物料维持在合理的水平;

2、本申请通过对生产的各节点进行监控,当订单在任一生产节点生产完成后,均需要将该订单在本节点的生产状态信息进行上报,然后通过数据库、控制端对生产状态信息进行收集并整理,进而进行报表管理,通过显示设备进行可视化显示,以便能够有效的监控整个生产流程。

附图说明

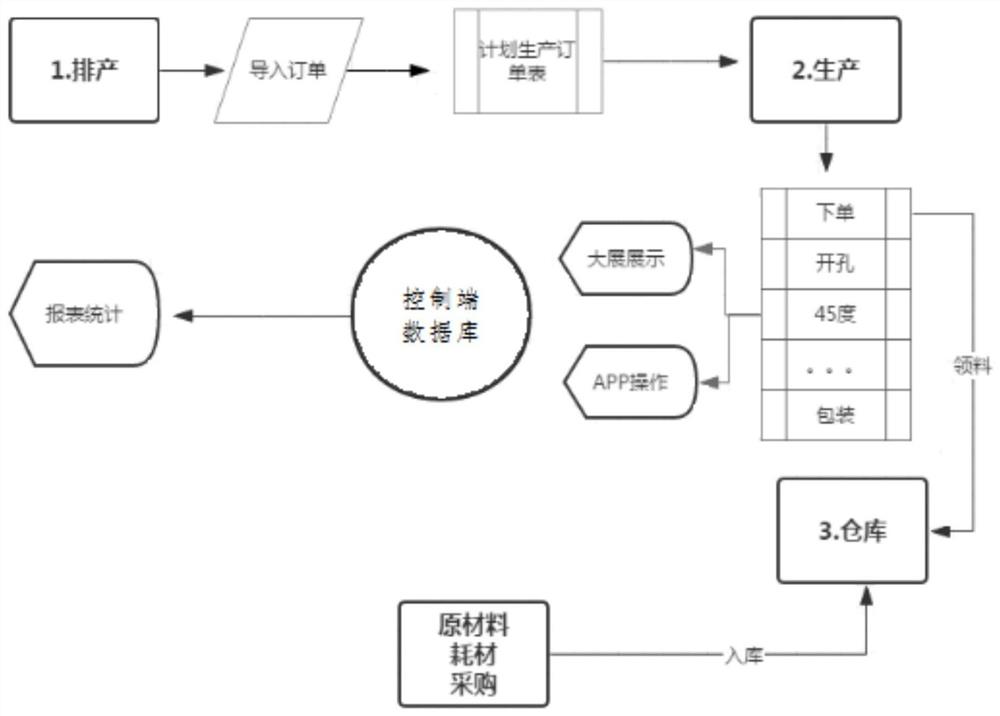

图1为本实施例的台面排单生产方法流程示意图;

图2为本实施例台面排单生产控制系统的原理示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-2,本发明实施例中,一种台面生产排单管控方法,生产排单管控方法包括以下步骤:

S1、获取订单信息,订单信息包括订单编号、订单完工日期、订单生产工艺路线、店面编号、加盟商信息;

S2、根据订单完工日期、订单生产工艺路线进行排单,并对排单进行可视化显示,的排单过程包括一下步骤:

S2包括以下步骤:

S2.1、确定生产线上每个工位的生产规则以及生产速度,明确每套订单的生产工艺路线及生产提前期,生产工艺路线包括下料、开孔、裁切、粘接、铣型、挡水打磨、挡水切配、水磨加工步骤中的至少一个;

S2.2、根据后续生产订单交付计划、车间各环节各工位产能,将所有未生产订单划分为每日生产计划,划分后的每日生产计划形成一个生产批次,并根据生产日的前后顺序对生批次进行编号:1、2、3、4……N;

S2.3、每日生产计划中,依据订单生产工艺路线、生产线的加工规则匹配对应的生产设备或工位,完成订单1的排单,其中,匹配生产设备或工位前查询各生产设备或工位上一批次的生产完工情况及加工效率,优先匹配有空闲产能的设备或工位;

S2.4、如上述步骤,根据订单2的订单生产工艺路线匹配对应的生产设备或工位,完成订单2的排单;

S2.5、重复上述步骤,完成订单3、订单4……订单N的排单;

S2.6、将排单信息按照统一模板导入系统,通过显示屏进行显示;

S3、根据排单进行生产,生产过程包括一下步骤:

S3.1、根据排单信息查询物料库存,对库存不足以及库存低的物料进行提示;

S3.2、根据排单以及生产工艺路线生成所有生产设备的工作安排、以及生产设备对应人员安排,将生产设备的工作安排信息发送到对应的工作人员的终端内,用于指导生产人员的工作,在物料上粘贴识别码,将物料对应的订单信息、生产工艺路线存储在识别码内;

S3.3、开始生产,物料从仓储沿生产工艺方向依次流动,直至到成品打包区,在物料经过任意生产节点加工后,生产人员扫描物料上识别码并上传该物料的当前生产状态信息,生产状态传信息包括当前生产节点完成信息、检验信息、返工信息;

S4、将订单的实时进度进行可视化显示。

一种台面排单生产控制系统,包括控制端以及与控制端连接的数据库、至少一个终端、粘贴与物料上用于存储物料信息的识别码;数据库包括订单数据库、仓储数据库、生产设备数据库、生产人员数据库,数据库用于存储订单信息、仓储信息、生产设备信息、生产人员信息;终端,与控制端、数据库连接,用于将终端数据传输到控制端以及数据库,终端包括多个与数据库、控制端连接的移动通讯设备;控制端,包括控制器以及显示器,控制器根据数据库录入的数据信息进行排单并接受数据库、终端传输的信息,显示器用于信息可视化展示。

本发明在使用时,首先获取订单信息,整理当前所有订单,并根据订单的生产,在本实施例中,直接将载有订单信息的数据表导入到数据库中即可,单信息包含订单头部包含生产编号,完工日期,店面编号,加盟商名称,加盟商编号,工序路线,明细数据包含:编码,名称,台面前沿,规格,数量,单位,备注,工艺路线,订单特性,根据订单信息以及生产提前期将所有订单分配到不同的生产日形成每日生产计划。生产工艺路线如表1所示,提前期如表2所示,根据每日生产计划形成生产批次,即每一个的日生产计划作为一个生产批次,并根据先后的生产日期对批次进行排序,分别为批次1、批次2、批次3……批次N,下一步按照MRP的方式和各环节生产提前期,确定这批次订单在每个环节的完工时间节点。

表1:生产工艺路线

表二:不同工位提前期

每日生产计划中,依据订单生产工艺路线、生产线的加工规则匹配对应的生产设备或工位,完成订单1的排单,其中,匹配生产设备或工位前查询各生产设备或工位上一批次的生产完工情况及加工效率,优先匹配有空闲产能的设备或工位。

控制端通过订单信息对每日生产计划中的订单进行排单,根据完成时间先后顺序进行排单,当时间是同一时间段时,若相似订单,即订单的物料、生产工艺路线均相同时,库根据需要合并为一个订单,若订单不相似,则根据订单紧急情况进排单,排序后为订单1、订单2、订单3、订单4……订单N;根据订单1的订单生产工艺路线匹配对应的生产设备,匹配后的生产设备标注匹配订单编号和匹配生产时间,完成订单1的排单,其中,匹配生产设备前查询所有生产设备的当前累计匹配的生产时间,优先匹配累计匹配生产时间少的生产设备,即匹配生产设备或工位前查询各生产设备或工位上一批次的生产完工情况及加工效率,优先匹配有空闲产能的设备或工位;根据订单2的订单生产工艺路线匹配对应的生产设备,完成订单2的排单;重复上述步骤,完成订单3、订单4……订单N的排单,排单完成后,排序订单生产对应的生产序号,并将订单的信息、产量、个环境人员等进行匹配并记录,当有紧急订单需要插单,首先看待插单的订单所需的完成时间,然后与现有排序后订单进行比对,然后根据时间先后顺序进行插单。

在本实施例中,下料环节包括四个下料锯工位,每个工位的生产效率为30-40套/8小时,下料环节的排单以花色为分单规则,同时花纹板与颗粒板分不同裁切锯进行生产,每个生产工位每日按25-35单进行排单,当天某个下料工位订单较多,就调整到其他下料工位,以主花色为调整方向,如当天订单不够就把次日的订单调整部分订单排在当天,以订单较少的花色为调整方向,一个订单两种以上的花色,只算一个订单,同时排给一个下料人员。

根据排单信息以及生产工艺路线生成所有生产设备的工作计划,将生产设备的工作安排信息发送到对应的工作人员的终端内,用于指导生产人员的工作,在本实施例中,终端为移动通讯设备,如手机,在手机上安装APP,配置人员岗位工号,通过APP扫描订单上的识别码;开始生产,订单从仓储沿生产工艺方向依次流动,直至到成品打包区,在订单经过任意生产节点加工后,生产人员扫描订单任务单上识别码并上传该订单的当前生产状态信息,生产状态传递信息包括当前生产节点完成信息、检验信息、返工信息;将订单的实时进度进行可视化显示,若当前生产设备或生产节点有多个生产人员,在任一生产人员通过终端设备扫描识别码后会出现操作员确认选项,锁定操作员,然后在上传生产信息,以便使得生产过程可控可追溯。

此外,在物料上粘贴识别码,将物料对应的供应商信息、数量、批次存储在识别码内,原材料入库根据原材料信息录入订单明细,并打印条形码,仓库保管员确认数量后张贴在原材料上,进行入库操作。原材料出库,先申请出库申请单,由仓库管理员确认后,进行出库操作。仓库管理员及时跟踪仓库库存。原材料出入库数据按整张,按米,不计零星板材处理,根据出入库信息及排单信息查询物料库存,对库存不足以及库存低的物料进行提示。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种台面生产排单及管控方法

- 一种单件离散型生产作业排程优化方法