一种残损陶瓷破碎装置

文献发布时间:2023-06-19 09:33:52

技术领域

本发明涉及陶瓷生产领域,特别是一种残损陶瓷破碎装置。

背景技术

陶瓷制品具有不透水、抗腐蚀、耐高温,硬度大等特性被广泛应用于各种领域。由于陶瓷制品脆性较大,在进行生产时,会由于各种意外造成陶瓷制品的损坏,从而影响加工和售卖,只能作为工业垃圾进行填埋处理,且处理成本高,容易造成环境污染,且由于陶瓷的特性,可以长久存在而不被风化。

因此对于废旧陶瓷的回收利用便具有了极高的价值,现阶段,陶瓷回收一般都是先将陶瓷进行破碎,而后在使用球磨机研磨,最终按一定的比例加入新料重新进行烧制。陶瓷的质地较硬,使用传统的旋转叶片无法破碎,很容易造成叶片的损伤,而使用挤压时破碎,一方面不能够大量挤压,另一方面对于一些水平的陶瓷片,效果有限。因此目前需要一种更为简单方便且成本低的方式来解决上述问题。

发明内容

针对上述情况,为解决现有技术中存在的问题,本发明之目的就是提供一种残损陶瓷破碎装置,可有效解决陶瓷碎片不易破碎、易损伤器械的问题。

其解决的技术方案是包括多个竖直的支撑杆,支撑杆上安装有能上下移动的外壳体,外壳体的中部向中间凹陷形成沙漏状;外壳体的上端内侧壁上圆周均布有多个撞击块,外壳体的中心插装有能转动的筒体,筒体的上部设有沉孔,沉孔的内壁上圆周均布有多个竖直的棱边;沉孔的底部圆周开设有多个贯穿侧壁的通槽;沉孔的内部安装有能上下移动的推盘,推盘的下端转动连接有贯穿筒体的第一推杆,外壳体的下端连接有竖直的第二推杆;

所述的外壳体的下方固定有驱动箱,驱动箱的内部安装有能左右往复移动的支杆,支杆左右移动能推动第一推杆和第二推动同步反向上下移动;支杆由左右两段构成,两段支杆上均铰接有一个连杆,两个连杆的自由端铰接在一起;驱动箱的内部安装有能前后移动的挤压板,挤压板的后侧安装有水平放置且间歇转动的圆盘,圆盘上设有凸起块,凸起块转动至推动挤压板向前移动后,两个连杆使左段的支杆向左移动,继而使第一推杆和第二推杆的行程增大;

所述的支撑杆的上方固定有加料斗,加料斗的下端置于外壳体的内部,外壳体的左下方设有排料通道;加料斗的内部安装有电磁推杆,电磁推杆的端部设有球状的堵头;箱体上安装有按压开关,凸起块转动后能推动按压开关,使电磁推杆收缩。

本发明效果如下:

1、可以实现自动化的间歇加料和间歇排料;

2、通过可以将陶瓷碎片放置于筒体内进行加速;

3、适用于各种形状、厚度、大小的陶瓷碎片;

4、可以实现一次加料,连续破碎两到多次,在进行排出;

5、节省动力,只需要一个电机即可实现全部功能;

6、破碎较为彻底。

附图说明

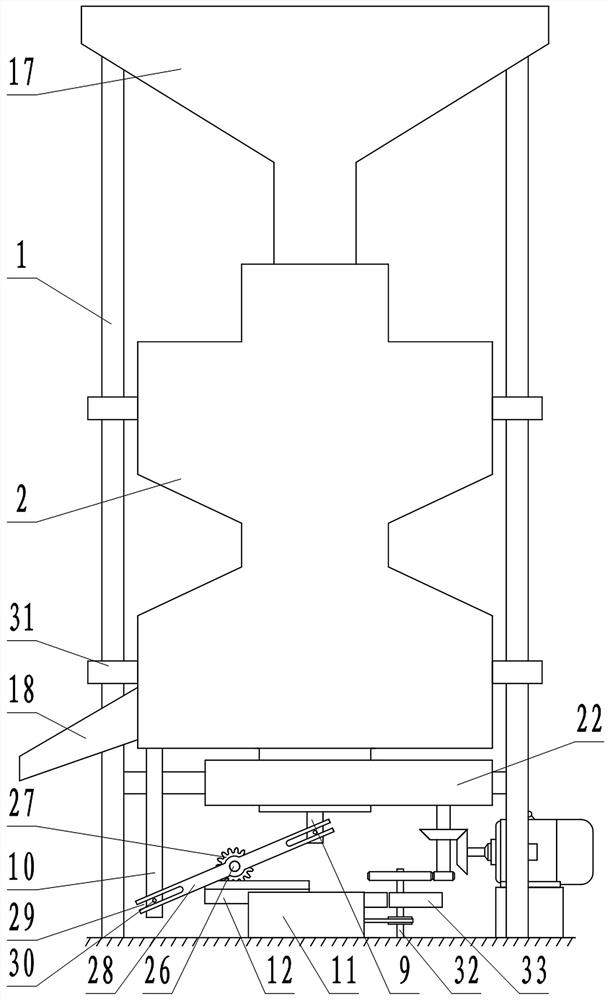

图1为本发明的主视图。

图2为本发明的主视剖面图。

图3为本发明筒体的立体示意图。

图4为图2中A-A剖面图。

图5为图4中B-B剖面图。

图6为外壳体与筒体配合的状态图Ⅰ。

图7为外壳体与筒体配合的状态图Ⅱ。

具体实施方式

以下结合附图对本发明的具体实施方式做进一步详细说明。

由图1至图7给出,本发明包括多个竖直的支撑杆1,支撑杆1上安装有能上下移动的外壳体2,外壳体2的中部向中间凹陷形成沙漏状;外壳体2的上端内侧壁上圆周均布有多个撞击块3,外壳体2的中心插装有能转动的筒体4,筒体4的上部设有沉孔5,沉孔5的内壁上圆周均布有多个竖直的棱边6;沉孔5的底部圆周开设有多个贯穿侧壁的通槽7;沉孔5的内部安装有能上下移动的推盘8,推盘8的下端转动连接有贯穿筒体4的第一推杆9,外壳体2的下端连接有竖直的第二推杆10;

所述的外壳体2的下方固定有驱动箱11,驱动箱11的内部安装有能左右往复移动的支杆12,支杆12左右移动能推动第一推杆9和第二推动10同步反向上下移动;支杆12由左右两段构成,两段支杆12上均铰接有一个连杆13,两个连杆13的自由端铰接在一起;驱动箱11的内部安装有能前后移动的挤压板14,挤压板14的后侧安装有水平放置且间歇转动的圆盘15,圆盘15上设有凸起块16,凸起块16转动至推动挤压板14向前移动后,两个连杆13使左段的支杆12向左移动,继而使第一推杆9和第二推杆10的行程增大;

所述的支撑杆1的上方固定有加料斗17,加料斗17的下端置于外壳体2的内部,外壳体2的左下方设有排料通道18;加料斗17的内部安装有电磁推杆19,电磁推杆19的端部设有球状的堵头20;箱体22上安装有按压开关21,凸起块16转动后能推动按压开关21,使电磁推杆19收缩。

为了实现筒体4的转动,多个所述的支撑杆1上固定有箱体22,箱体22内安装有主动轴23,主动轴23被电机驱动进行转动,筒体4的下端置于箱体22的内部,筒体4和箱体22之间经圆锥滚子轴承进行安装,位于箱体22内的筒体4上套装有齿圈24,主动轴23上安装由于齿圈24啮合的第一齿轮25。

为了使支杆12左右移动能推动第一推杆9和第二推动10同步反向上下移动,所述的箱体22的左侧安装有前后方向的转轴26,转轴26上套装有第二齿轮27,转轴26上安装有横杆28、转轴26、第二齿轮27和横杆28均固定在一起;横杆28的左右两端设有凹槽29,第一推杆9和第二推杆10上均安装有前后方向的拨杆30,两个拨杆30分别置于横杆28两端的凹槽29内;支杆12的左端上侧面安装有与第二齿轮27啮合的齿条。

为了方便外壳体2的安装和沿支撑杆1上下移动,所述的外壳体2的外侧固定有多个套筒31,套筒31套装在支撑杆1上。

为了实现支杆12的左右往复移动,所述的支杆12的右侧有竖轴32,竖轴32上安装有偏心轮33,偏心轮33的外缘面与支杆12的左端接触;竖轴32和主动轴23之间经减速齿轮组实现联动。

为了实现圆盘15的间歇转动,所述的驱动箱11的右侧安装有槽轮机构34,槽轮机构34中的主动轮与主动轴23联动,槽轮机构34中的被动轮与圆盘15联动;槽轮机构34中的主动轮转动四圈,被动轮转动一圈。

为了更好的实现挤压板14的前后移动,所述的驱动箱11内安装有多个前后方向的导杆35,挤压板14能沿导杆35前后移动。

为了更好的撞击,每个所述的撞击块3的侧壁上均布有多个尖状凸起。

为了实现加料,所述的加料斗17下端固定有加料管,外壳体2的上端设有开口,加料管置于开口内,堵头20向下移动后能封堵加料管。

为了更加稳定的转动,所述的筒体4的下部设有填充物,外壳体2重于筒体4。

为了实现按压开关21通电后,电磁推杆19收缩,所述的电磁推杆19包括外壳,外壳的内部安装有能沿外壳上下移动的芯杆,芯杆的上端固定有磁性材质,芯杆上套装有能使芯杆向下复位的弹簧,外壳的顶部固定有电磁铁,推动按压开关21电磁铁通电。

为了避免外壳体过度下降,所述的支撑杆上安装有限制套筒向下移动的限位块。

本发明使用时,首先将需要破碎的陶瓷片或者陶瓷块加入到加料斗17的内部;此时电磁铁并未通电,因此此时堵头20会封堵加料斗17的加料管,使物料暂时不能进入到外壳体2的内部,只有当电磁推杆19通电后,堵头20上升,物料才会进入到外壳体2和筒体4内。

在初始状态下,由于外壳体2较重,因此整个横杆28呈现出左低右高的状态,参见附图1,此时筒体4内的推盘8会处于筒体4的最上方;筒体4的上端面与撞击块3对应;外壳体2中部由于向内凹陷,因此形成上下对称的斜面,此时上方的斜面整体处于低于筒体4上端面的状态。

之后启动电机,此时电机会通过主动轴23带动筒体4进行转动,同时通过减速齿轮组带动偏心轮33进行转动;而偏心轮33转动的同时会通过槽轮带动圆盘15间隙转动。

首先偏心轮33转动会挤压支杆12,具体为挤压两段支杆12中右端的支杆12,并通过右段的支杆12推动左段的支杆12,使支杆12向左移动;由于支杆12的上端面安装有齿条,因此齿条会驱动横杆28进行摆动,横杆28摆动后,则第一推杆9和第二推杆10会同步反向上下移动,即第一推杆9会向下移动,第二推杆10会向上移动,致使推盘8向下移动,外壳体2向上移动;当偏心轮33的近端与支杆12接触后,此时外壳体2会在自重的作用下,向下移动,继而使推盘8向上移动;依次往复,实现了外壳体2和推盘8的往复交错上下移动。

当物料沿着加料斗17的加料管料进入到外壳体2和筒体4的内部后,此时由于加料管对准筒体4,而筒体4的内部设有沉孔5,因此陶瓷碎片会进入到沉孔5内,由于筒体4整个在高速转动,而沉孔5的内壁上设有棱边6,因此棱边6会拨动陶瓷随便进行高速转动。当筒体4内的推盘8向上移动后,筒体4内部的陶瓷碎片会被向上推动,从而使陶瓷碎片不在被筒体4的外壁所包裹;并在离心力的作用下向外飞出;另一方面外壳体2会同步向下移动;外壳体2向下移动后,外壳体2上部的撞击快会下降,使筒体4的上端面与撞击块3对应上,参见附图2的状态;此时飞出的陶瓷碎片会击打在撞击块3上,从而形成破碎的效果;经过破碎的陶瓷碎片会散落在外壳体2的上半部分,并聚集在上壳体的锥面处。

之后外壳体2和推盘8会反向移动,即推盘8下降,外壳体2上升,参见附图6,此时外壳体2的中部会与筒体4的上端面高度对应,此时经上述破碎过的陶瓷片会在锥面的作用下再次进入到筒体4的内部;进行高速转动。之后再次进行破碎。

依次往复,能够实现陶瓷片的充分破碎。

另一方面,由于圆盘15是通过槽轮机构34实现间歇转动,即偏心轮33转动一圈,圆盘15转动四分之一圈;而圆盘15上设有凸起块16;当凸起块16转动至挤压挤压板14后,此时挤压板14会向前移动,并推动两个连杆13的铰接点处,使两个连杆13的角度增大,此时由于右段的支杆12被偏心轮33限位,而左段的支杆12能够向左移动,因此左段的支杆12会在挤压板14的作用下向左移动一定的距离;配合上支杆12自身的往复移动;则支杆12向左移动的距离会变大;从而使外壳体2和推盘8上下移动的距离增大。

参见附图7,当外壳体2向上移动的距离增大后,此时推盘8也会相对于筒体4向下移动较大的距离,使推盘8处于筒体4上的通槽7的下方,此时位于筒体4内的经破碎后的陶瓷碎片可以经通槽7被甩出,并经排料通道18自动排除;实现了自动化的排料。

之后,当圆盘15继续转动后,此时圆盘15上的凸起块16不在挤压挤压板14,则推盘8会恢复至短行程的往复移动,进行破碎和加料工序。

参见附图5,圆盘15成顺指针转动,圆盘15每次转动90度,因此当圆盘15上的额凸起块16挤压挤压板14向前移动后,并向后复位;此时筒体4内的物料会被排放出去;而后圆盘15继续转动,圆盘15上的凸起块16会推动按压开关21,此时电磁推杆19向上移动,此时堵头20不在阻挡加料管,物料会进入到筒体4和外壳体2的内部;之后圆盘15转动至凸起块16不在挤压按压开关21后,电磁推杆19断电,堵头20会在点磁推杆内部的弹簧的作用下复位,使堵头20再次堵住加料管,停止加料。

综上便实现了整个循环;加料-破碎-破碎-排料,以此往复实现整个过程的自动化,并且可以实现对陶瓷碎片的充分破碎。每次破碎的次数主要有圆盘上的凸起块16的大小和位置,以及槽轮机构的转动周期进行决定,在具体使用时可以根据需要进行预制。

本装置巧妙的利用了推盘8和外壳体2的同步反向上下移动,在两者短行程的交错上下移动时,可以实现推盘8将物料推出,并击打在撞击块3上;而后外壳体2上升,并将破碎后的碎片再次倒入到筒体4的内部,之后在再次循环,实现反复的破碎;同时在两者长行程的交错上下移动时,当外壳体2将破碎后的碎片倒入到筒体4之后,推盘8会下降至通槽7的位置,使破碎后的物料自动甩出;实现了自动排料。

本装置通过利用筒体4来带动陶瓷碎片高速转动,当加速到一定程度后,进行甩出,使陶瓷碎片击打在撞击块3上,从而形成充分的破碎,利用了陶瓷的脆性,不会对装置产生较多的磨损,提高了破碎的效率;并且可以适用于各种形状、各种厚度、各种大小的陶瓷碎片的破碎。

本装置利用了通过电磁推杆19来控制物料的进入,使破碎后的物料排出后,可以及时的进行自动的补充,提高了便利性,不需要定时加料,节省了人力。

本装置中,通过利用圆盘15的间歇转动,并利用圆盘15上的凸起块16一方面实现了支杆12行程的放大,使整个装置能够在破碎多遍之后,自动排料;另一方面利用凸起块16挤压按压开关21,实现了自动的加料;从而实现了整个过程的自动化,不需要额外的人力和控制进行控制,简单高效。

- 一种残损陶瓷破碎装置

- 一种具备分级破碎功能的陶瓷原料破碎装置