一种自动棱线印墨设备

文献发布时间:2023-06-19 09:38:30

技术领域

本发明属于印墨设备技术领域,具体为一种自动棱线印墨设备。

背景技术

印墨即将油墨颜料刻印或印刷在特定物品上。目前工业印墨主要针对一些需要标记棱线的工件,传统的棱线印墨对人工依赖程度较高,依靠人工手持工件按压在油墨上来使棱线上印染有颜料,这种操作方式存在以下问题:1、作业效率低,工人单一动作重复度高,长时间工作肢体疲劳严重影响加工效率;2、油墨具有挥发性,工人容易吸入导致身体健康受到危害;3、手持作业精度低,容易出现漏印、过印等问题。因此我们提出一种自动棱线印墨设备。

发明内容

本发明的目的在于:为了解决传统棱线印墨效率低、印出效果不佳的问题,提供一种自动棱线印墨设备。

本发明采用的技术方案如下:

一种自动棱线印墨设备,包括机壳,所述机壳上顶部螺栓固定有垫板,垫板上放置有取料盘、成料盘和油墨盘,机壳上正面位置嵌装有显示屏以及控制按键,所述机壳内安装有根据程序设定进行自动工作的单片机,显示屏以及控制按键均与单片机相控制连接,机壳上方安装有门型架,门型架上顶部安装有固定架,固定架与门型架之间以及门型架与机壳之间均通过皮带导轨相驱动连接,固定架上底部安装有包括吸嘴的印墨机构。

印墨时由人工将待印工件放置在取料盘上,然后通过控制按键启动,吸嘴吸取工件至油墨盘位置进行印墨,印墨完成后将工件移动至成料盘,吸嘴并复位,人工取下棱线印墨完成的工件,并放置新的待印墨工件至取料盘,形成循环作业,印墨效率有大幅度提升,同时印墨时更加平稳,印墨效果有保障。

作为本发明的进一步方案:所述固定架在门型架上横向移动为X轴,门型架在机壳上竖向移动为Y轴,所述印墨机构包括固定架下方的外壳,外壳上顶部点焊固定有丝杆,丝杆伸入固定架内与固定架内安装的线性电机相传动连接,吸嘴通过吸嘴微调结构固定于外壳上底部位置,线性电机带动丝杆进行垂直移动为Z轴,通过XYZ三轴移动获得对工件定位与移动的坐标系。

作为本发明的再进一步方案:所述吸嘴微调结构包括焊接固定于外壳底部的四个第一固定块,第一固定块之间通过活动套装固定有第一螺纹杆与第一滑杆,第一螺纹杆与第一固定块通过螺纹旋接,第一螺纹杆与第一滑杆上活动套装有第二固定块,第二固定块与第一螺纹杆通过螺纹旋接,第二固定块上点焊固定有第三固定块,第三固定块之间活动套装固定有第二螺纹杆和第二滑杆,第二螺纹杆与第三固定块通过螺纹旋接,第二螺纹杆与第二滑杆上活动套装有固定板,固定板与第二螺纹杆通过螺纹旋接,所述吸嘴套装固定于固定板上。

作为本发明的再进一步方案:所述固定板上还安装有垂直微调结构,实现吸嘴的上下左右前后方向的手动微调,从而不需要重新设置程序。

作为本发明的再进一步方案:所述垂直微调结构包括活动套装固定于第二螺纹杆与第二滑杆上的第四固定块,第四固定块与第二螺纹杆通过螺纹旋接,第四固定块上活动套装固定有第三滑杆与第三螺纹杆,第三螺纹杆与第三滑杆分别伸至第四固定块上焊接的限位框内,限位框内的第三滑杆与第三螺纹杆的端部均焊接固定有限位块,第三滑杆与第三螺纹杆上穿过固定板上的穿孔形成活动套装固定,第三螺纹杆与固定板通过螺纹旋接。

作为本发明的再进一步方案:所述固定板上的吸嘴上还安装有吸嘴保护结构,避免吸嘴与工件产生硬碰硬导致的损坏与工件的不良。

作为本发明的再进一步方案:所述吸嘴保护结构包括套与吸嘴外侧的橡胶筒,橡胶筒热熔固定于吸嘴外侧的挡板上,吸嘴底部伸至橡胶筒内侧,橡胶筒外侧上下两端位置热熔固定有相连的胶皮套,胶皮套内侧的橡胶筒上下两端固定有弹簧,所述吸嘴上底部固定有防滑垫。

作为本发明的再进一步方案:所述单片机与驱动皮带导轨转动的皮带电机、连接吸嘴的气泵和线性电机相控制连接,安装于X轴Y轴Z轴上的行程传感器、编程模块以及坐标定位模块均与单片机相控制连接。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

1、本发明中,利用XYZ三轴坐标系进行定位,吸嘴吸取工件在坐标系内移动,来实现自动抓取工件、自动印墨与自动放下印墨完成工件,使得工件的棱线印墨效率得到大幅度提升,同时印墨时更加平衡稳当,确保了棱线的印墨质量。

2、本发明中,通过设置吸嘴的前后左右上下方向的微调结构,在位置发生小幅偏差时,通过微调结构来进行调整,从而免去了重新设置程序的麻烦,提升了使用灵活度。

3、本发明中,当吸嘴吸取工件时,弹簧与胶皮套首先接触工件,从而提供缓冲能力,避免工件与吸嘴的硬碰硬导致双方损坏的情况发生,同时防滑垫既增加了吸嘴与工件的吸附牢靠度,同时避免吸嘴对工件表面产生划痕的问题发生。

4、本发明中,该棱线印墨设备操作简单方便,使用效率比传统方式有大幅度提升,且使用更加灵活,自动化更高。

附图说明

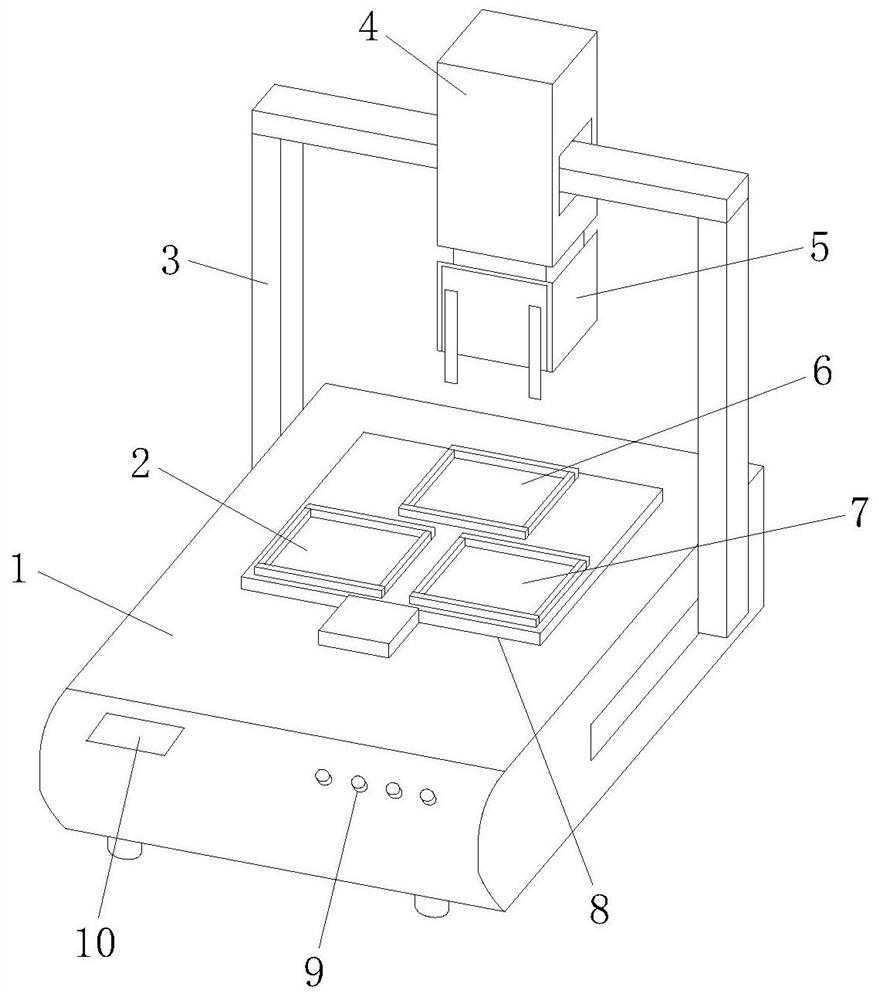

图1为本发明的立体图;

图2为本发明中印墨机构的结构示意简图;

图3为本发明中吸嘴微调结构的结构示意简图;

图4为本发明中垂直微调结构的结构示意简图;

图5为本发明中吸嘴保护结构的结构示意简图;

图6为本发明的系统模块化框图。

图中标记:1、机壳;2、取料盘;3、门型架;4、固定架;5、印墨机构;6、油墨盘;7、成料盘;8、垫板;9、控制按键;10、显示屏;11、线性电机;12、丝杆;13、外壳;14、吸嘴微调结构;15、吸嘴保护结构;16、吸嘴;17、第一固定块;18、第二固定块;19、第三固定块;20、第一螺纹杆;21、第一滑杆;22、第二螺纹杆;23、固定板;24、垂直微调结构;25、第二滑杆;26、第四固定块;27、第三滑杆;28、第三螺纹杆;29、穿孔;30、限位框;31、限位块;32、胶皮套;33、弹簧;34、防滑垫;35、橡胶筒;36、挡板;37、皮带电机;38、气泵;39、编程模块;40、坐标定位模块;41、行程传感器;42、单片机。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制;术语“第一”、“第二”、“第三”、“第四”仅用于描述目的,而不能理解为指示或暗示相对重要性;此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

请参阅图1~6,一种自动棱线印墨设备,包括机壳1,所述机壳1上顶部螺栓固定有垫板8,垫板8上放置有取料盘2、成料盘7和油墨盘6,机壳1上正面位置嵌装有显示屏10以及控制按键9,机壳1上方安装有门型架3,门型架3上顶部安装有固定架4,固定架4与门型架3之间以及门型架3与机壳1之间均通过皮带导轨相驱动连接,皮带导轨为现有多轴加工设备中常用的轴移动方式,因此不做赘述,固定架4在门型架3上横向移动为X轴,门型架3在机壳1上竖向移动为Y轴,固定架4上底部安装有印墨机构5;

印墨机构5包括固定架4下方的外壳13,外壳13上顶部点焊固定有丝杆12,丝杆12伸入固定架4内与固定架4内安装的线性电机11相传动连接,外壳13上底部通过吸嘴微调结构14固定有吸嘴16,吸嘴16设置有两个,用于增加单次吸取工件量,从而提升产能,线性电机11带动丝杆12进行垂直移动为Z轴;

所述吸嘴微调结构14包括焊接固定于外壳13底部的四个第一固定块17,第一固定块17之间通过活动套装固定有第一螺纹杆20与第一滑杆21,第一螺纹杆20与第一固定块17通过螺纹旋接,第一螺纹杆20与第一滑杆21上活动套装有第二固定块18,第二固定块18与第一螺纹杆20通过螺纹旋接,第二固定块18上点焊固定有第三固定块19,第三固定块19之间活动套装固定有第二螺纹杆22和第二滑杆25,第二螺纹杆22与第三固定块19通过螺纹旋接,第二螺纹杆22与第二滑杆25上活动套装有固定板23,固定板23与第二螺纹杆22通过螺纹旋接,所述吸嘴16套装固定于固定板23上,固定板23上还安装有垂直微调结构24;

所述垂直微调结构24包括活动套装固定于第二螺纹杆22与第二滑杆25上的第四固定块26,第四固定块26与第二螺纹杆22通过螺纹旋接,第四固定块26上活动套装固定有第三滑杆27与第三螺纹杆28,第三螺纹杆28与第三滑杆27分别伸至第四固定块26上焊接的限位框30内,限位框30内的第三滑杆27与第三螺纹杆28的端部均焊接固定有限位块31,第三滑杆27与第三螺纹杆28上穿过固定板23上的穿孔29形成活动套装固定,第三螺纹杆28与固定板23通过螺纹旋接;

所述吸嘴16上安装有吸嘴保护结构15,吸嘴保护结构15包括套与吸嘴16外侧的橡胶筒35,橡胶筒35热熔固定于吸嘴16外侧的挡板36上,吸嘴16底部伸至橡胶筒35内侧,橡胶筒35外侧上下两端位置热熔固定有相连的胶皮套32,胶皮套32内侧的橡胶筒35上下两端固定有弹簧33,所述吸嘴16上底部固定有防滑垫34;

所述机壳1内安装有单片机42,单片机42与驱动皮带导轨转动的皮带电机37、连接吸嘴16的气泵38、线性电机11、显示屏10与控制按键9相控制连接,安装于X轴Y轴Z轴上的行程传感器41、编程模块39以及坐标定位模块40均与单片机42相控制连接。

工作原理:本发明提供一种自动棱线印墨设备,结构设置巧妙,印墨时人工将待印工件放置在取料盘2上,然后按压控制按键9启动设备,首先门型架3由皮带电机37驱动在机壳1上进行Y轴的移动,同时固定架4在门型架3上由皮带电机37驱动进行X轴的移动,通过X轴与Y轴形成的坐标系,通过坐标定位模块40移动至工件上方,然后线性电机11工作带动丝杆12转动将吸嘴16向下移动,使其靠近工件,吸嘴16贴靠工件时,橡胶筒35首先接触工件,吸嘴16持续靠近工件压迫橡胶筒35使其收缩,吸嘴16贴靠工件,气泵38工作产生负压吸力,将工件吸附在吸嘴16上,线性电机11工作带动丝杆12反向转动将工件抬升,然后门型架3与固定架4在坐标系内继续进行移动,将工件移动至油墨盘6上方,然后线性电机11在此工作带动丝杆12转动时工件靠近油墨盘6,通过持续的下降挤压形成棱线的印墨,印墨完成后门型架3与固定架4继续在坐标系内移动,将工件移动至成料盘7位置,然后将气泵38停止工作,工作落入成料盘7内,人工取走即可,人工再次放置待印墨工件至取料盘2内并按压控制按键9即可进行循环作业,使用效率比传统方式有大幅度提升,且使用更加灵活,自动化更高;

当工件大小或工件上可吸取位置发生小距离变化是,通过吸嘴微调结构14进行吸嘴位置的微调,从而省去了重新设置程序的麻烦,转动第一螺纹杆20时通过第一螺纹杆20与第二固定块18的螺纹旋接,带动第二固定块18在第一螺纹杆20上进行前后方向的移动,转动第二螺纹杆22时,通过第二螺纹杆22与第三固定块19的螺纹旋接,带动固定板23在第二螺纹杆22上左右移动,转动第三螺纹杆28时,通过第三螺纹杆28与固定板23的螺纹旋接,带动固定板23在第三螺纹杆28上上下移动,从而实现了对吸嘴16位置的任意方向的微调,大大方便了使用。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种自动棱线印墨设备

- 一种自动棱线印墨设备