一种高效率制备高性能涂覆层的方法及装置

文献发布时间:2023-06-19 09:49:27

技术领域

本发明属于表面涂层加工领域,更具体地,涉及一种高效率制备高性能涂覆层的方法及装置。

背景技术

随着现代工业向更快、更精、更高效率方向快速发展,各种机械零部件的服役工况愈加恶劣,由表面磨损、疲劳和腐蚀等表面局部失效行为导致零部件整体报废周期大幅缩短。表面涂层技术,可以在基本不改变基体材料内部组织性能的基础上,在零部件表面熔覆高性能覆层材料,使其整体服役性能显著提高。

目前,金属材料的常用涂层制备技术主要有电镀、热喷涂、喷焊和激光熔覆等。与其他表面涂层技术相比,激光熔覆技术(LC)具有熔覆层稀释率低、组织结构致密、基材变形小、热影响区小、自动化程度高等优点,因此在金属构件表面强化和修复领域得到广泛应用。然而,传统激光熔覆技术沉积效率偏低、远低于传统堆焊和热喷涂等工艺,导致熔覆层制备成本高;并且传统激光熔覆层沉积厚度大、尺寸精度低、表面搭接痕迹明显、粗糙度大,后续需要大量的机加工工序才能投入使用,使得加工成本增大,尤其是对于表面超薄涂层制备需求,以及硬度较高和机加工性能差的涂层材料,局限性很大。

为了解决传统激光熔覆技术存在的上述问题,本领域提出了超高速激光熔覆技术,以实现熔覆层的高效率和高精度制备。并且,与传统激光熔覆层对比,超高速激光熔覆层稀释率更低、组织更加精细均匀、硬度和耐蚀性均增大。然而在实际应用时发现超高速激光熔覆制备的熔覆层在服役过程中容易产生开裂及脱落现象,经研究发现其主要原因在于覆层材料和基体材料在物理和力学性能上差异很大,超高速激光熔覆技术中熔覆层“稀释率极低”这一特点使熔覆层和基底的结合面积相对传统激光熔覆技术减小,还使熔覆层和基底之间的过渡层(即基底稀释层)宽度很小,不能有效缓释两者之间的性能差异,进而使得后续服役过程中覆层/基体界面处的应力大,导致熔覆层易产生开裂或脱落现象。

基于此,本领域有待进一步的研究,以高效率制备高性能涂覆层的同时,提高熔覆层与基体的结合力,进而提高熔覆层抗断裂和抗脱落能力。

发明内容

针对现有技术的以上缺陷或改进需求,本发明提供了一种高效率制备高性能涂覆层的方法及装置,其通过先激光刻蚀微结构阵列再超高速激光熔覆或超高速激光-感应复合熔覆涂层的方式,实现在金属构件表面制备高性能熔覆层的同时,提高覆层/基底界面结合面积和结合强度,减小覆层/基底界面应力,提高覆层疲劳性能和摩擦磨损性能,避免熔覆层在服役过程中发生断裂和剥落现象。

为实现上述目的,按照本发明的一个方面,提出了一种高效率制备高性能涂覆层的方法,其首先在待处理工件的表面激光刻蚀出微结构阵列,然后利用超高速激光熔覆或超高速激光-感应复合熔覆技术在刻蚀有微结构阵列的工件表面沉积熔覆层,以此实现高性能涂覆层的高效率制备。

作为进一步优选的,包括如下步骤:

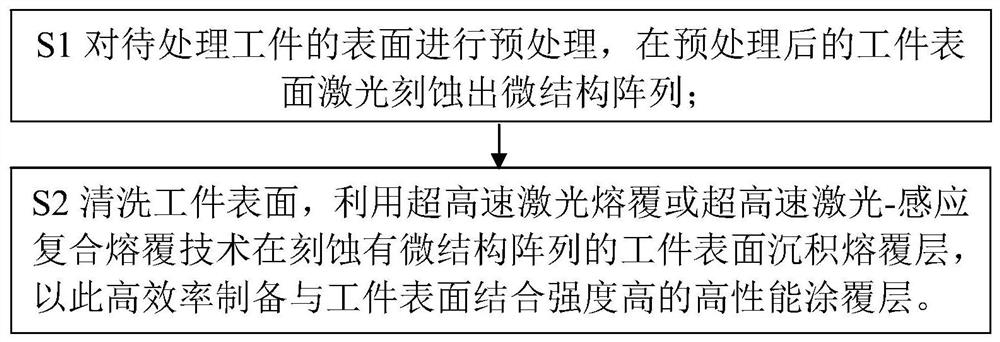

S1对待处理工件的表面进行预处理,在预处理后的工件表面激光刻蚀出微结构阵列;

S2清洗工件表面,利用超高速激光熔覆技术或超高速激光-感应复合熔覆技术在刻蚀有微结构阵列的工件表面沉积熔覆层,以此高效率制备与工件表面结合强度高的高性能涂覆层。

作为进一步优选的,步骤S1中,采用脉冲激光在工件表面实现微结构阵列的激光精密刻蚀。

作为进一步优选的,激光刻蚀时,激光输出波长为1064nm;激光平均输出功率为20W~1000W,优选为20W~100W;激光脉冲频率为1Hz~10KHz,优选为5Hz~5KHz;激光脉冲宽度为0.05ms~5ms,优选为0.1ms~3ms;激光扫描速度为10mm/s~5000mm/s,优选为10mm/s~500mm/s。

作为进一步优选的,激光刻蚀时,激光束的扫描路径为点阵、平行线、交叉线或交叉曲线形式,微结构阵列为离散凹坑、线状沟槽、网格状沟槽或交叉曲线状沟槽。

作为进一步优选的,所述离散凹坑、线状沟槽或网格状沟槽中的各凹坑或沟槽单元的直径或宽度d设计为10μm~1000μm,优选为50μm~1000μm;深度h设计为30μm~1000μm,优选为50μm~500μm;两相邻单元的间距s为1.5d~3d,优选为1.5d~2d。

作为进一步优选的,步骤S2中,采用超高速激光熔覆工艺进行熔覆层的沉积,沉积时激光束斑与粉末束流在工件上方充分作用,以将合金粉末加热至熔滴或半熔滴态,同时部分激光束能量作用于工件的微结构阵列表面形成微熔池,而加热至熔滴或半熔滴态的合金粉末则以液体或半固体形式喷射于微熔池,冷却凝固得到与工件呈冶金结合的熔覆层。

作为进一步优选的,激光束斑直径为0.5mm~5mm,优选为1mm~3mm;激光功率为1kW~15kW,优选为1kW~8kW;激光加工速度为10m/min-250m/min,优选为20m/min~150m/min;送粉气流量为2L/min~15L/min,优选为5L/min~15L/min;保护气流量为5L/min~25L/min,优选为8L/min~20L/min;送粉量为10g/min~300g/min,优选为20g/min~200g/min;搭接率为40%~90%,优选为60%~80%。

作为进一步优选的,步骤S2中,采用超高速激光-感应复合熔覆工艺进行熔覆层的沉积,沉积时先通过感应加热对工件表面待熔覆区域进行预热,使其达到预设温度,再利用激光束斑与粉末束流在工件上方的充分作用,将合金粉末加热至熔滴或半熔滴态,同时部分激光束能量作用于工件的微结构阵列表面形成微熔池,加热至熔滴或半熔滴态的合金粉末则以液体或半固体形式喷射于微熔池,冷却凝固得到与工件呈冶金结合的熔覆层。

作为进一步优选的,激光束斑直径为0.5mm~3mm,优选为1mm~3mm;激光功率为1kW~10kW,优选为2kW~10kW;激光加工速度为10m/min~300m/min,优选为30m/min~200m/min;送粉气流量为5L/min~25L/min,优选为8L/min~15L/min;保护气流量为5L/min~25L/min,优选为8L/min~15L/min;送粉量为10g/min~300g/min,优选为20g/min~300g/min;搭接率为40%~90%,优选为60%~80%;感应加热温度为300℃~800℃,优选为400℃~700℃。

作为进一步优选的,超高速激光熔覆或超高速激光-感应复合熔覆工艺在工件表面形成的微熔池深度小于或等于微结构阵列中凹坑或沟槽单元的深度,且熔覆层能够完全填满微结构阵列单元,实现覆层和基底的完全冶金结合,尤其可避免微结构阵列单元内熔覆层与基底界面处的未熔合或气孔夹杂,以保证后续的服役性能。

按照本发明的另一方面,提供了一种高效率制备高性能涂覆层的装置,该装置包括激光刻蚀单元和超高速激光熔覆单元,其中:

所述激光刻蚀单元用于在待处理工件的表面激光刻蚀出微结构阵列;

所述超高速激光熔覆单元用于采用超高速激光熔覆或超高速激光-感应复合熔覆工艺在刻蚀有微结构阵列的工件表面沉积熔覆层。

总体而言,通过本发明所构思的以上技术方案与现有技术相比,主要具备以下的技术优点:

1.本发明通过激光刻蚀微结构阵列结合超高速激光熔覆或超高速激光-感应复合熔覆,可充分利用超高速激光熔覆或超高速激光-感应复合熔覆实现熔覆层的高效率制备,提高熔覆层的制备效率和性能,同时可利用微结构阵列与超高速激光熔覆或超高速激光-感应复合熔覆的配合克服超高速激光熔覆的缺陷,有效增大熔覆层和基底的接触面积,促进两相相互扩散,从而增强熔覆层与基底界面处的结合强度,进而提高熔覆层抗断裂和抗脱落能力,避免在服役过程中产生开裂或脱落现象。

2.本发明通过激光精密刻蚀工艺在金属构件表面直接加工制备不同形式微结构的同时,还会在微结构下方获得组织和性能均不同于基底材料的热影响区层—马氏体硬化区,相当于在熔覆层和基底之间增加了一层过渡层,由此可以促使熔覆层和基底在力学性能上呈梯度过渡,提高两者的热膨胀系数和力学性能匹配性,进而进一步缓解服役过程中熔覆层和熔覆层/基底界面处的应力集中。

3.本发明还对激光刻蚀工艺参数包括激光输出波长、激光平均输出功率、激光脉冲频率、激光脉冲宽度及激光扫描速度进行了设计,获得最佳刻蚀工艺,可实现工件表面微结构阵列的高效率、高质量加工。

4.本发明还对微结构阵列中结构单元的参数包括宽度、深度和间距进行了设计,获得最佳尺寸工艺,并对超高速激光熔覆或超高速激光-感应复合熔覆的工艺包括激光束斑直径、激光功率、感应加热温度、激光加工速度、送粉气流量、送粉量、搭接率进行了设计,获得最佳熔覆工艺。通过上述最佳刻蚀微结构阵列尺寸工艺和最佳熔覆工艺的匹配,可以在保证熔覆层填满所刻蚀微结构阵列深度的前提下,提高熔覆层和基底的结合面积。

5.本发明通过超高速激光-感应复合熔覆工艺,可充分利用超高速激光熔覆的高沉积精度和沉积效率、基底低热输入的特点,以及感应加热对基底的高效、高稳定性预热及后热作用,可以在保证基底熔深不显著改变的前提下(即不显著增大熔覆层稀释率),增大熔覆层不同物相之间、以及熔融或半熔融态熔覆金属与基底之间的润湿性,进而提高熔覆层不同物相界面和熔覆层/基底界面的结合力、以及熔覆层的铺展性。

6.本发明的超高速激光-感应复合熔覆工艺可通过感应加热技术与超高速激光熔覆技术的彼此协同作用,无需通过电磁搅拌,即可消除熔覆层中的裂纹和气孔,调控熔覆层中的组织和晶粒,增加粉末的利用率,制备铺展性好、界面润湿性和结合力高、表面精度高、组织结构致密、综合性能好的熔覆层。

7.本发明方法柔性化程度高、适用范围广,可用于各种形状实心和空心部件的内外表面三维高效强化和修复,尤其是对于壁厚较小、易变形的薄壁件表面强化和修复,优势更加明显,可用于Fe基、Ni基、Co基等各种单一熔覆合金粉末和复合粉末,可用于改善工件表面的耐磨、耐蚀、耐疲劳性能。

附图说明

图1是本发明实施例提供的一种高效率制备高性能涂覆层方法的流程图;

图2是在轴类工件表面通过激光精密刻蚀工艺获得的离散凹坑微结构阵列的形貌图,其中(a)为表面形貌,(b)为剖面形貌;

图3是采用超高速激光熔覆工艺在刻蚀有离散凹坑微结构阵列的轴类工件表面沉积熔覆层后的形貌图,其中(a)为表面形貌,(b)为剖面形貌;

图4是在轴类工件表面通过激光精密刻蚀工艺获得的线状沟槽微结构阵列的形貌图,其中(a)为表面形貌,(b)为剖面形貌;

图5是采用超高速激光-感应复合熔覆工艺在刻蚀有线状沟槽微结构阵列的轴类工件表面沉积熔覆层后的形貌图,其中(a)为表面形貌,(b)为剖面形貌;

图6是在板状或块状工件表面采用激光精密刻蚀工艺获得的交叉线网格状沟槽微结构阵列的形貌图,其中(a)为表面形貌,(b)为剖面形貌;

图7是采用超高速激光熔覆工艺在刻蚀有交叉线网格状沟槽微结构阵列的板状或块状工件表面沉积熔覆层后的形貌图,其中(a)为表面形貌,(b)为剖面形貌。

图8是薄壁管状工件表面通过激光精密刻蚀工艺获得的交叉曲线沟槽微结构阵列的形貌图,其中(a)为表面形貌,(b)为剖面形貌;

图9是采用超高速激光-感应复合熔覆工艺在刻蚀有交叉曲线沟槽微结构阵列的薄壁管状工件表面沉积熔覆层后的形貌图,其中(a)为表面形貌,(b)为剖面形貌。

在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:

1-基底,2-微结构阵列,3-熔覆层,d为激光加工得到的凹坑的直径或沟槽宽度,h为激光加工得到的凹坑或沟槽的深度,s为激光加工时相邻凹坑或沟槽的间距,h

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

超高速激光熔覆技术可有效克服传统激光熔覆技术的缺陷,提高熔覆层的沉积效率和性能,然而发明人在实际应用时发现熔覆层在服役过程中容易产生开裂及脱落的现象,经长期研究发现是由于超高速激光熔覆技术中熔覆层的极低稀释率,导致覆层和基体的结合面积有所减小,且两者的物理和力学性能差异性不能被有效缓释,进而使得后续服役过程中覆层/基体界面处的应力大,导致熔覆层易产生开裂或脱落现象。基于此问题,本发明进行了研究,提出了一种高效率制备高性能涂覆层的方法,其基本原理是在待处理工件的表面激光刻蚀出微结构阵列,再利用超高速激光熔覆或超高速激光-感应复合熔覆工艺在刻蚀有微结构阵列的工件表面沉积熔覆层。由此,可充分利用超高速激光熔覆或超高速激光-感应复合熔覆工艺实现熔覆层的高效率制备,提高熔覆层的制备效率和性能,同时利用微结构阵列与超高速激光熔覆或超高速激光-感应复合熔覆的配合克服超高速激光熔覆带来的缺陷,以提高熔覆层与基底的结合力,增强两者的结合强度,进而提高熔覆层抗断裂和抗脱落能力,避免在服役过程中产生开裂或脱落现象。

如图1所示,本发明实施例提供的高效率制备高性能涂覆层的方法,包括如下步骤:

S1对待处理工件的表面进行预处理,具体的将工件固定在工作平台上,首先采用打磨机或砂纸对工件表面进行打磨处理,然后采用有机溶剂或激光清洗工艺进一步清洗,去除工件表面锈迹和污染物;预处理后在工件表面激光刻蚀出微结构阵列,具体采用高能量密度激光束,通过调整脉冲频率、平均输出功率、扫描速度和脉宽等工艺参数,对工件表面进行激光精密刻蚀加工,在工件表面得到不同分布密度、尺寸大小和结构特点的微结构阵列的;

S2清洗工件表面,具体的采用激光清洗工艺或有机溶剂超声震动或稀硫酸溶液超声震动清洗工艺对激光刻蚀加工后的工件表面进行清洗,去除激光处理过程中产生的氧化层;然后利用超高速激光熔覆或超高速激光-感应复合熔覆工艺在刻蚀有微结构阵列的工件表面沉积高性能熔覆层,以此实现高性能涂覆层的高效率制备。

具体的,熔覆完成之后,可采用着色渗透方法或者超声探伤方法检测熔覆层表面,确保熔覆层无冶金缺陷。还可根据应用需求,选择对工件表面进行磨削或者抛光处理,使表面粗糙度达到应用需求。

进一步的,步骤S1中,采用准连续激光在工件表面实现微结构阵列的激光精密刻蚀。激光刻蚀的工艺为:激光输出波长为1064nm;激光平均输出功率为20W~1000W,优选为20W~100W;激光脉冲频率为1Hz~10KHz,优选为5Hz~5KHz;激光脉冲宽度为0.05ms~5ms,优选为0.1ms~3ms;激光扫描速度为10mm/s~5000mm/s,优选为10mm/s~500mm/s。

通过上述工艺可以在工件表面刻蚀高精度、高分辨率微结构的同时,避免微结构单元附近产生由于热累积等效应产生的凸起、飞溅等现象,以保证后续熔覆层的成形质量。

更进一步的,激光束的扫描路径为点阵、平行线、交叉线或交叉曲线等形式,以在工件表面制备呈离散凹坑、线状沟槽、网格状沟槽或交叉曲线沟槽分布的微结构阵列,通过在熔覆层与基底界面引入不同结构和尺寸参数的微结构,可以减小熔覆过程中熔覆层与基底界面处的残余应力,缓解服役过程中熔覆层与基底界面处的热应力或机械应力集中,进而提高覆层抗剥落能力、摩擦磨损性能和疲劳性能。

本发明通过激光刻蚀微结构阵列结合超高速激光熔覆技术或超高速激光-感应复合熔覆技术,可实现工件和熔覆层之间的大比表面积、高结合强度的冶金结合,大大提高熔覆层的疲劳性能。而如何保证熔覆层与工件基底间的结合强度,除需对微结构阵列的形状进行设计外,还需对微结构阵列的尺寸参数进行设计,本发明经过研究获得较优参数,具体的离散凹坑、线状沟槽、网格状沟槽或交叉曲线沟槽中的各凹坑或沟槽单元的直径或宽度d设计为10μm~1000μm,优选为50μm~1000μm;深度h设计为30μm~1000μm,优选为50μm~500μm;两相邻单元的间距s为1.5d~3d,优选为1.5d~2d。

在超高速激光熔覆时,采用超高速激光熔覆工艺进行激光熔覆时,聚焦激光束斑与粉末束流在工件上方充分作用,以利用激光束的加热作用将合金粉末加热至熔滴或半熔滴态,同时少量激光束能量作用于工件的微结构阵列表面形成微熔池,加热至熔滴或半熔滴态的合金粉末则以液体或半固体形式喷射于微熔池,冷却凝固得到与工件呈冶金结合的熔覆层。通过该工艺可实现高性能熔覆层的高效率制备,由于微结构阵列的设计使得熔覆层与基底的结合强度大大增强,减小熔覆层与基底界面应力,有效提高熔覆层的疲劳性能和摩擦磨损性能。

具体的,本发明对超高速激光熔覆工艺的具体参数进行了研究与设计,其中,激光束斑直径为0.5mm~5mm,优选为1mm~3mm;激光功率为1kW~15kW,优选为1kW~8kW;激光加工速度为10m/min-250m/min,优选为20m/min~150m/min;送粉气流量为2L/min~15L/min,优选为5L/min~15L/min;保护气流量为5L/min~25L/min,优选为8L/min~20L/min;送粉量为10g/min~300g/min,优选为20g/min~200g/min;搭接率为40%~90%,优选为60%~80%。

为了进一步提高熔覆层的性能,保证制备高精度、无冶金缺陷的熔覆层,本发明进一步提出采用超高速激光-感应复合熔覆工艺进行熔覆层的沉积,通过该工艺与激光刻蚀微结构阵列的配合,可有效增大熔覆层和基底的接触面积,促进两相相互扩散,制备获得与基底界面具有较高结合强度的熔覆层,提高熔覆层抗断裂和抗脱落能力,避免在服役过程中产生开裂或脱落现象。具体的,先通过感应加热对工件表面待熔覆区域进行预热,使其达到预设温度,再利用聚焦激光束斑与粉末束流在工件上方的充分作用,以利用激光束的加热作用将合金粉末加热至熔滴或半熔滴态,同时少量激光束能量作用于工件的微结构阵列表面形成微熔池,而加热至熔滴或半熔滴态的合金粉末则以液体或半固体形式喷射于微熔池,冷却凝固得到与工件呈冶金结合的熔覆层。

具体的,通过设计感应加热线圈实现工件的感应加热,感应加热线圈布置在工件的外部或内部且与工件同轴设置,以此实现工件待熔覆区域的全方位包围式加热,感应加热线圈与工件表面的距离设计为1mm~10mm。

具体的,对于轴类实心零件而言,感应加热线圈设计为环形,并布置在工件的外部且与工件同轴设置,以对轴类实心零件的外表面进行加热,以此保证工件表面待熔覆区域加热温度的均匀性,可有效解决现有技术中工件表面加热不均匀,导致高熔覆效率下熔覆层成形质量不稳定的技术缺陷。对于管件,感应加热线圈设计为环形,并布置在管件的外部或内部且与管件同轴设置,以此实现管件待熔覆区域的全方位包围式加热。具体的,熔覆外表面时,感应加热线圈为环形,布置在工件外部且与工件同轴设置,以对管件外表面进行加热便于在管件外表面沉积熔覆层;熔覆内表面时,感应加热线圈为环形,布置在工件的内部同样与工件同轴设置,以对管件内表面进行加热便于在管件内表面沉积熔覆层。而对于内径较小的管件,在对其进行内表面熔覆时,考虑到感应加热线圈安装及精确定位困难,为了提高超高速激光-感应复合熔覆工艺稳定性、保证熔覆层沉积质量,可将感应加热线圈设置在工件的外部并与工件同轴设置,以从外表面向内加热工件的内表面及次表层便于在管件内表面沉积熔覆层。通过设计环形线圈并与工件同轴设置,以保证工件表面待熔覆区域加热温度的均匀性,可有效解决工件表面加热不均匀,导致高熔覆效率下熔覆层成形质量不稳定的技术缺陷。对于板件和块状件而言,感应加热线圈设计为直线型,其位于工件的上方,以此保证高熔覆效率下,基底能被快速地加热至设定温度。

进一步的,本发明对上述超高速激光-感应复合熔覆工艺的具体工艺参数进行了研究与设计,其中,激光束斑直径为0.5mm~3mm,优选为1mm~3mm;激光功率为1kW~10kW,优选为2kW~10kW;激光加工速度为10m/min~300m/min,优选为30m/min~200m/min;送粉气流量为5L/min~25L/min,优选为8L/min~15L/min;保护气流量为5L/min~25L/min,优选为8L/min~15L/min;送粉量为10g/min~300g/min,优选为20g/min~300g/min;搭接率为40%~90%,优选为60%~80%;感应加热温度为300~800℃,优选为400~700℃。

通过上述参数的配合作用,可进一步提高熔滴或半熔滴与基底刻蚀微结构表面的润湿性,提高熔覆层和基底的结合力。通过对刻蚀微结构单元的尺寸设计和超高速激光熔覆及超高速激光-感应复合熔覆的工艺设计,可以在保证熔覆层填满所刻蚀微结构阵列深度的前提下,提高熔覆层和基底的结合面积。

激光熔覆时,熔覆工艺在工件表面形成的微熔池深度h

本发明还配套的提供了一种高效率制备高性能涂覆层的装置,其包括激光刻蚀单元和超高速激光熔覆单元,其中,激光刻蚀单元用于在待处理工件的表面激光刻蚀出微结构阵列,超高速激光熔覆单元用于采用超高速激光熔覆或超高速激光-感应复合熔覆工艺在刻蚀有微结构阵列的工件表面沉积熔覆层。

以下为本发明的实施例:

实施例1

本实施例采用激光精密刻蚀加工离散点阵微结构阵列+超高速激光熔覆工艺在轴类工件表面制备熔覆层。本实施例以轴类工件为基底,首先采用激光精密刻蚀加工工艺在基底表面获得离散凹坑微结构阵列,然后采用超高速激光熔覆工艺在该粗化的微结构表面制备熔覆层。具体以辊径为245mm的轧辊为例进行说明,对于其他辊径的轴类实心部件同样适用,实施步骤包括:

(1)选择粒径25μm-60μm的Ni基合金粉末为熔覆材料,主要化学成分为(Wt.%):(0.01-0.50)C,(20-30)Cr,(5-10)W,(3-5)Si,(0-3)B,(5-10)Fe,余量Ni;基材为高碳合金钢;

(2)采用三爪卡盘将工件固定在数控机床上,首先采用打磨机或砂纸对工件表面待熔覆区域进行打磨处理,然后采用有机溶剂或激光清洗工艺进一步清洗,去除表面锈迹和污染物;

(3)采用准连续激光在工件表面进行离散点状扫描加工,在工件表面得到离散凹坑微结构阵列,其表面和剖面形貌如图2所示。加工过程中,激光输出波长为1064nm,激光脉冲频率为5Hz,激光平均输出功率为100W,激光脉冲宽度为3ms,激光扫描速度为10mm/s,得到的离散凹坑单元直径d为1000μm,深度h为50μm,相邻单元间距s为2000μm;

(4)采用激光清洗工艺或有机溶剂超声震动或稀硫酸溶液超声震动清洗工艺对上述步骤中激光加工后的工件微结构阵列表面进行清洗;

(5)采用超高速激光熔覆工艺在工件微结构表面沉积金属覆层,熔覆后的表面和剖面形貌如图3所示。熔覆过程中,激光束斑直径为3mm,激光功率为8kW,送粉量为200g/min,送粉气流量为10L/min,保护气流量为20L/min,激光扫描速率(即激光加工速度)为150m/min,搭接率为80%,基底表面的微熔池深度h

(6)熔覆完之后采用渗透或者超声探伤检测熔覆层表面,保证熔覆层无冶金缺陷;

(7)根据应用需求,选择对工件表面进行抛光处理,使表面粗糙度达到应用需求。

实施例2

本实施例采用激光精密刻蚀加工线状沟槽微结构阵列+超高速激光-感应复合熔覆工艺在轴类工件表面制备熔覆层。本实施例以轴类工件为基底,首先采用激光精密刻蚀加工工艺在基底表面获得线状沟槽微结构阵列,然后采用超高速激光-感应复合熔覆工艺在该粗化的微结构表面制备熔覆层。具体以辊径为100mm的轧辊为例进行说明,对于其他辊径的轴类实心部件同样适用,具体实施步骤包括:

(1)选择粒径25μm-60μm的Co基合金粉末为熔覆材料,主要化学成分为(Wt.%):(0.01-0.5)C,(20-35)Cr,(1-10)Ni,(1-3)Si,(5-15)W,(0-3)B,(0.5-2)Mn,余量为Co;基材为普通低碳钢;

(2)采用夹具将工件固定在工作平台上,首先采用打磨机或砂纸对工件表面待熔覆区域进行打磨处理,然后采用有机溶剂或激光清洗工艺进一步清洗,去除表面锈迹和污染物;

(3)采用准连续激光束对工件表面进行平行线扫描加工,在工件表面得到线状沟槽微结构阵列,其表面和剖面形貌如图4所示。加工过程中,激光输出波长为1064nm,激光脉冲频率为5kHz,激光平均输出功率为20W,激光脉冲宽度为0.1ms,激光扫描速度为200mm/s;得到的线状沟槽单元宽度d为50μm,深度h为100μm,相邻单元间距为75μm;

(4)采用激光清洗工艺或有机溶剂超声震动或稀硫酸溶液超声震动清洗工艺对上述步骤中激光加工后的工件微结构表面进行清洗;

(5)采用超高速激光-感应复合熔覆工艺在工件表面沉积金属覆层,熔覆后的表面和剖面形貌如图5所示。熔覆过程中,激光束斑直径为1mm,激光功率为2kw,送粉量为20g/min,送粉气流量为8L/min,保护气流量为8L/min,激光扫描速率(即激光加工速度)为30m/min,搭接率为60%,感应加热温度为400℃;获得的微熔池深度h

(6)熔覆完之后采用渗透或者超声探伤检测熔覆层表面,保证熔覆层无冶金缺陷;

(7)根据应用需求,选择对工件表面进行抛光处理,使表面粗糙度达到应用需求。

实施例3

本实施例采用激光精密刻蚀加工网格状沟槽微结构阵列+超高速激光熔覆工艺在板状/块状工件表面制备熔覆层。本实施例以块状或板状工件为基底,首先采用激光精密刻蚀加工工艺在基底表面获得网格状沟槽微结构阵列,然后采用超高速激光熔覆工艺在该粗化的微结构表面制备熔覆层。具体实施步骤包括:

(1)选择Ni基合金-WC金属陶瓷复合粉末为熔覆材料,其中,Ni合金为粒径25μm-60μm的Ni60合金粉末,WC为20μm-50μm的铸造WC,两者采用机械混合方式混合;基材为普通低碳钢;

(2)采用夹具将工件固定在工作平台上,首先采用打磨机或砂纸对工件表面待熔覆区域进行打磨处理,然后有机溶剂或激光清洗工艺进一步清洗,去除表面锈迹和污染物;

(3)采用准连续激光对工件表面进行交叉线扫描加工,在工件表面得到网格状沟槽微结构阵列,其表面和剖面形貌如图6所示;加工过程中,激光输出波长为1064nm,激光脉冲频率为100Hz,激光平均输出功率为30W,激光脉冲宽度为2ms,激光扫描速度为40mm/s,得到的沟槽单元宽度d为500μm,深度h为500μm,相邻单元间距为1000μm;

(4)采用激光清洗工艺或有机溶剂超声震动或稀硫酸溶液超声震动清洗工艺对上述步骤中激光加工后的工件微结构表面进行清洗;

(5)采用超高速激光熔覆工艺在工件强韧层表面沉积金属覆层,熔覆后的表面和剖面形貌如图7所示。熔覆过程中,激光束斑直径为1mm,激光功率为2kw,送粉量为20g/min,送粉气流量为5L/min,保护气流量为8L/min,激光扫描速率(即激光加工速度)为20m/min,搭接率为60%;得到的微熔池深度h

(6)熔覆完之后采用渗透或者超声探伤检测熔覆层表面,确保熔覆层无裂纹等冶金缺陷;

(7)根据应用需求,选择对工件表面进行抛光处理,使表面粗糙度达到应用需求。

实施例4

本实施例采用激光精密刻蚀加工交叉曲线状沟槽微结构阵列+超高速激光-感应复合熔覆工艺在轴类管状薄壁件表面制备熔覆层。本实施例以轴类管状薄壁件为基底,首先采用激光精密刻蚀加工工艺在基底表面获得交叉曲线状沟槽微结构阵列,然后采用超高速激光熔覆工艺在该粗化的微结构表面制备熔覆层。具体以外径为80mm、壁厚为3mm的管状件为例进行说明,对于其他外径和壁厚的管状件同样适用,实施步骤包括:

(1)选择粒径25μm-60μm的Co基合金粉末为熔覆材料,主要化学成分为(Wt.%):(0.01-0.5)C,(20-35)Cr,(1-10)Ni,(1-3)Si,(5-15)W,(0-3)B,(0.5-2)Mn,Co余量;基材为普通合金钢;

(2)采用三爪卡盘将工件固定在数控机床上,首先采用打磨机或砂纸对工件表面待熔覆区域进行打磨处理,然后采用有机溶剂或激光清洗工艺进一步清洗,去除表面锈迹和污染物;

(3)采用准连续激光在工件表面进行交叉曲线状扫描加工,在工件表面得到交叉曲线沟槽微结构阵列,其表面和剖面形貌如图8所示。加工过程中,激光输出波长为1064nm,激光脉冲频率为1KHz,激光平均输出功率为50W,激光脉冲宽度为0.2ms,激光扫描速度为80mm/s,得到的沟槽单元直径d为100μm,深度h为300μm,相邻单元间距s为170μm;

(4)采用激光清洗工艺或有机溶剂超声震动或稀硫酸溶液超声震动清洗工艺对上述步骤中激光加工后的工件微结构阵列表面进行清洗;

(5)采用超高速激光-感应复合熔覆工艺在工件微结构表面沉积金属覆层,熔覆后的表面和剖面形貌如图9所示。熔覆过程中,激光束斑直径为3mm,激光功率为10kw,送粉量为300g/min,送粉气流量为15L/min,保护气流量为15L/min,激光扫描速率(即激光加工速度)为200m/min,搭接率为80%,感应加热温度为700℃;基底表面的微熔池深度h

(6)熔覆完之后采用渗透或者超声探伤检测熔覆层表面,保证熔覆层无冶金缺陷;

(7)根据应用需求,选择对工件表面进行抛光处理,使表面粗糙度达到应用需求。

本发明先采用激光精密刻蚀加工技术在工件表面制备不同结构形式和尺寸分布的微结构阵列,再采用超高速激光熔覆或超高速激光-感应复合熔覆技术在该微结构表面沉积不同材料覆层,进而实现金属构件和覆层之间大比表面积、高结合强度的冶金结合。该方法在金属构件表面获得高性能熔覆层的同时,可以提高覆层/基底界面结合面积和结合强度,减小覆层/基底界面应力,提高覆层疲劳性能和摩擦磨损性能,避免熔覆层在服役过程中发生断裂和剥落现象。

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种高效率制备高性能涂覆层的方法及装置

- 一种具有高性能熔覆层Q&P钢的制备方法