一种可加热夹层玻璃

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及车辆玻璃领域,尤其涉及一种可加热夹层玻璃。

背景技术

镀膜加热玻璃的透明导电膜通常位于夹层玻璃内部,为了避免透明导电膜和油墨印刷面接触、降低工艺复杂度、提高油墨区膜面导电稳定性,通常会将透明导电膜沉积在内部的非印刷面。对于三层结构的夹层玻璃,油墨印刷面一般印刷在外玻璃板的内表面或者内玻璃板的内表面,因此透明导电膜会选择在内玻璃板的外表面实施,为了达到避免透明导电膜和印刷面接触、降低工艺复杂度、提高油墨区膜面导电稳定性的目的,同时也为在内玻璃板的外表面及其内表面上实现其他功能透明导电膜提供空间条件,将透明导电膜的沉积转移至外玻璃板的内表面上成为基于透明导电膜加热的可加热夹层玻璃设计制作的重要趋势。

透明导电膜沉积在夹层玻璃的外玻璃板的内表面上时,母线、接头等导电原件会破坏夹层玻璃的外观,从而导致产品外观不良。在上述外玻璃板的内表面的可视区域的外周印刷不透明的油墨进行遮蔽是一个有效的解决方向,但这也带来另一个新的问题,油墨的材料和印刷工艺特征决定了其表面粗糙度高,表面起伏达到1至10微米范围,而透明导电膜实际厚度在纳米级别,油墨表面起伏是透明导电膜厚度的100倍左右,这个现象会导致以下问题:

1.因油墨的表面起伏将导致油墨表面凹凸不平,进而导致在单位截面所对应的油墨位置的透明导电膜表面积增大,因同一位置上的透明导电膜沉积量相同,进而导致透明导电膜的厚度减少,使透明导电膜方阻增大,这将导致在实际加热过程中,方阻的增大将导致整体加热输出功率的下降,以及导致油墨区域过热。

2.油墨区域和外玻璃板的内表面的可视区域的交界处形成有一大跨度的台阶,当透明导电膜覆盖在该台阶上时,因透明导电膜较薄,容易发生断裂,进而在断裂处失去导电功能及其在裂口周围形成热点。

发明内容

本发明所要解决的技术问题提供一种可加热夹层玻璃,旨在解决现有技术中存在的在镀膜加热的过程当中,出现的加热功率下降以及油墨层区域发热量难以控制的问题。

为解决上述技术问题,本发明提供一种可加热夹层玻璃,包括:外玻璃板;内玻璃板;油墨层,所述油墨层设置于所述外玻璃板的内表面或所述内玻璃板的外表面上;透明导电膜,所述透明导电膜设置于所述外玻璃板的内表面或所述内玻璃板的外表面上且至少部分的覆盖于所述油墨层;至少为一对的母线,设置在所述透明导电膜上,用以为所述透明导电膜提供电能;树脂层,设置在所述外玻璃板和所述内玻璃板之间;导电阵列,设置在一对所述母线之间且和所述油墨层上的透明导电膜相接触;其中:所述导电阵列包括呈M行以及N列排列的多个导电元件,其中,M和N为大于等于2的整数;

较佳地,所述透明导电膜上具有同时和一对所述母线相垂直的第一方向P,所述导电阵列的列方向和所述第一方向P的夹角为0~30°。

较佳地,所述导电元件为块状和环形的其中之一或组合。

较佳地,从所述导电阵列的行方向看,任意一个所述导电元件和其相邻的另一所述导电元件形成交叠,且形成的交叠区域的长度小于该导电元件的长度,以使电流能够在相邻的导电元件之间沿行方向流动。

较佳地,从所述导电阵列的行方向看,任意一个所述导电元件和其相邻列的另一所述导电元件完全交叠。

较佳地,从所述导电阵列的行方向以及列方向看,任意一个导电元件的相邻行以及相邻列均形成有未配置有其他所述导电元件的空位,多个所述导电元件隔着所述空位间隔配置。

较佳地,在所述导电阵列中,所述导电元件的长度设定为L,端头宽度设定为W,所述交叠区域的长度设定为C,任意一个所述导电元件和其相邻的另一所述导电元件之间沿列方向的电流流动距离设定为A,沿行方向的电流流动距离设定为B时,所述导电阵列满足A/W>B/C。

较佳地,所述导电阵列满足A>B且C>W。

较佳地,所述导电阵列满足:2mm≤B≤30mm、0.3mm≤W≤30mm以及5mm≤L≤50mm。

较佳地,所述导电元件的长度设定为L,端头宽度设定为W,其中,所述导电元件满足L/W≥2。

较佳的,在所述导电阵列中,所述导电元件的长度设定为L,宽度设定为W,任意一个所述导电元件和其相邻的另一所述导电元件之间沿列方向的电流流动距离设定为A,沿行方向的距离设定为B时,所述导电阵列满足:2mm≤B≤30mm,2mm≤W≤30mm以及2mm≤L≤30mm。

较佳的,所述导电元件的长度设定为L,宽度设定为W,任意一个所述导电元件和其沿列方向的相邻空位之间的距离设定为A,和其隔着所述空位间隔配置的另一所述导电元件之间沿行方向的距离设定为B时,所述导电阵列满足:2mm≤B≤30mm,2mm≤W≤30mm以及2mm≤L≤30mm。

较佳的,所述导电元件的长度设定为L,宽度设定为W,其中,所述导电元件满足L/W<2。

较佳的,所述导电元件的形状为矩形、圆形、Z字形以及椭圆形的其中之一。

较佳的,所述透明导电膜上设置有导电油墨印刷而成的花点条带和导电体,其中,所述花点条带围绕所述油墨层的内边界布置,所述导电体覆盖于所述油墨层的内边界。

较佳的,沿所述花点条带的高度方向向下看,所述花点条带的宽度为0.5mm~20mm。

较佳的,所述油墨花点在所述油墨层上侧的延伸长度为2mm~6mm。较佳的,所述油墨花点的高度小于等于30um。

通过采用上述技术方案,本发明可以取得以下技术效果:

由于在油墨层上的透明导电膜上设置了导电阵列,故将透明导电膜通电后,电流能够在油墨层上方通过该导电阵列传输,避免了因油墨层表面起伏造成的透明导电膜方阻增大,进而使得透明导电膜在通电后造成油墨区域过热以及加热总功率降低的情况发生。同时,以阵列排布的多个导电元件使电流在流通方向上能够在每两个导电元件之间的透明导电膜上流动,使得在导电元件之间能够形成有多个发热区域,多个发热区域的阵列分布能够为油墨区域均匀且有效的供热,避免油墨区域因电阻降低而无法有效供热,进而导致油墨区域发热不足的情况发生,故本发明具有加热总功率不降低,工艺实施简单,油墨层上的透明导电膜能够在保证不过热和不过冷的情况下给油墨区域提供有效的均匀供热的技术效果,解决了现有技术中存在的在镀膜加热的过程当中,出现的加热功率下降以及油墨层区域发热量难以控制的问题。

附图说明

下面结合附图和具体实施方式对本发明作进一步详细的说明:

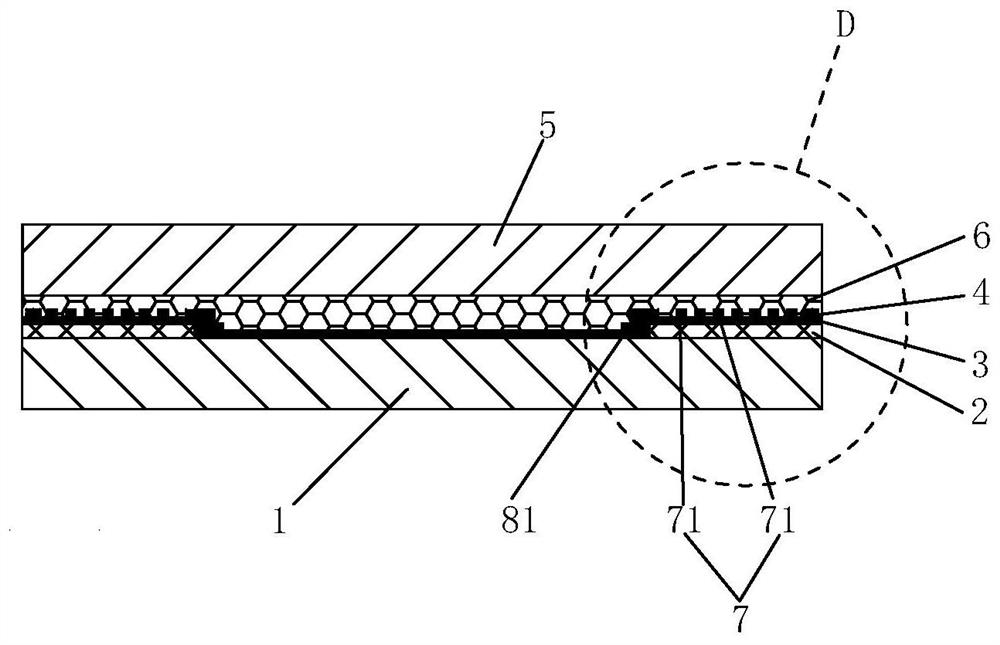

图1为本发明的截面图;

图2为本发明的部分结构示意图;

图3为在实施例1中对导电阵列第一种排布方式的示意图;

图4为在实施例1中对导电阵列第二种排布方式的示意图;

图5为在实施例2中导电阵列排布方式的示意图;

图6为在实施例3中导电阵列排布方式的示意图;

图7为图1中D区域的局部放大图。

具体实施方式

为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。

请参考图1至2,在本申请中,夹层玻璃具有被油墨层2遮蔽的油墨区域Y和被油墨区域Y包围的可视区域K。

油墨的材料和印刷工艺特征决定了其表面粗糙度高,表面起伏达到1至10微米范围,而透明导电膜3实际厚度在纳米级别,油墨表面起伏是透明导电膜3厚度的100倍左右,进而油墨表面因起伏导致的凹凸不平将导致该位置的透明导电膜3表面随之起伏,进而使单位截面所对应的油墨位置的透明导电膜3表面积增大;在透明导电膜3沉积的过程中,同一位置上的透明导电膜3沉积量相同,故透明导电膜3表面积增大将致透明导电膜3的厚度减少,使透明导电膜3方阻增大,方阻的增大将导致整体加热输出功率的下降,以及导致油墨区域Y过热。

下面将结合说明书附图以及具体的实施例对本申请所采用的技术方案进行详细的说明:

实施例一:

请参考图1、图2以及图7,本实施例提供一种可加热夹层玻璃,包括:外玻璃板1、油墨层2、透明导电膜3、至少为一对的母线4、内玻璃板5、树脂层6以及导电阵列7,其中:油墨层2呈环状的设置于外玻璃板1的内表面上且临近或相接于外玻璃板1的内表面的边缘;透明导电膜3设置于所述外玻璃板1的内表面上并覆盖于所述油墨层2;树脂层6设置在外玻璃板1和内玻璃板5之间;导电阵列7设置在一对所述母线4之间且和所述油墨层2上的透明导电膜3相接触,且导电阵列7包括呈M行以及N列排列的多个导电元件71,M和N为大于等于2的整数,所述导电元件71的方阻小于所述透明导电膜3的方阻。

值得一提的,当本实施例提供的可加热夹层玻璃安装在车身上时,其外玻璃板1的外表面直接和车身外部环境相接触,其内玻璃板5的内表面直接和车身内部环境相接触,且外玻璃板1的内表面和内玻璃板5的外表面相对设置。

由于在油墨层2上的导电膜上设置了导电阵列7,故将透明导电膜3通电后,电流能够在油墨层2上方通过该导电阵列7传输,避免了因油墨层2表面起伏造成的透明导电膜3方阻增大,进而使得透明导电膜3在通电后造成油墨区域Y过热以及加热总功率降低的情况发生。同时,以阵列排布的多个导电元件71使电流在流通方向上能够在每两个导电元件71之间的透明导电膜3上流动,使得在导电元件71之间能够形成有多个发热区域,多个发热区域的阵列分布能够为油墨区域Y均匀且有效的供热,避免油墨区域Y因电阻降低而无法有效供热,进而导致油墨区域Y发热不足的情况发生,故本实施例具有加热总功率不降低,工艺实施简单,油墨层2上的透明导电膜3能够在保证不过热和不过冷的情况下给油墨区域Y提供有效的均匀供热的技术效果,解决了现有技术中存在的在镀膜加热的过程当中,出现的加热功率下降以及油墨区域Y发热量难以控制的问题。

在本实施例中,优选导电元件71的材料为银浆,在本申请其他的实施例中,导电元件71的材料也可以为铜箔,导电陶瓷等低电阻导电材料。

请参考图2至图3,作为进一步优化,所述透明导电膜3上具有同时和一对所述母线4相垂直的第一方向P,所述导电阵列7的列方向E和所述第一方向P的夹角为0~30°。

具体的,上述夹角和导电元件71的材料利用率相关,在本实施例中优选上述夹角为0°,但在本申请的其他实施例中,也可根据上述夹角提供的范围进行需要角度的选择。

请参考图3,作为进一步优化,所述导电元件71为块状和环形的其中之一或组合。

具体的,导电元件71尺寸较小时,可选择其形状为环形状,导电元件71尺寸较大时,应当选择其形状为块状,这是由于在导电元件71尺寸较大时,环形状的导电元件71可能会在其中心处产生冷点,该冷点虽然可通过在其中心处放置块状导电元件71来解决,但是这将会造成材料上不必要的浪费,故在本实施例中,优选导电元件71的形状为块状。

请参考图2至图4,作为进一步优化,从导电阵列7的行方向R看,任意一个导电元件71和其相邻的另一导电元件71形成交叠,且形成的交叠区域的长度小于该导电元件71的长度,以使电流能够在相邻的导电元件71之间沿行方向R流动。

具体的,如图3以及图4所示,在本实施例中,交叠布置的导电元件71能够保证电流不仅能够在列方向E进行流动,且还能够沿行方向R进行流动,进而使多个导电元件71在行与行和列与列之间均形成有至少一个加热区域,阵列分布的多个加热区域保证了透明导电膜3能够为油墨区域Y均匀供热。

同时,从图2至4中可得知,对于一个导电元件71而言,其电流的流出方向为沿行方向R流出的两股电流以及沿列方向E流出的一股电流,如果电流只在列方向E有流动,这将造成在列方向E上的电流过大,因电流密度和电流量成正比,且电流密度为产生局部热点的主要原因之一,进而过大的电流将在列方向E上导电元件71的端头位置形成局部热点,影响透明导电膜3发热的均匀性,本实施例通过使电流在行和列方向E上传输以分流电流,避免因一个方向上的电流过大导致局部热点出现,保证了透明导电膜3的发热均匀性。

请参考图3和图4,作为进一步优化,所述导电元件71的长度设定为L,端头宽度设定为W,其中,所述导电元件71满足L/W≥2。

具体的,在本实施例中,导电元件71为长方形,在本申请的其他实施例中,导电元件71也可以设置为椭圆形等具有长边(轴)和短边(轴)的其他形状。

请参考图3,在本实施例中,作为进一步优化,在所述导电阵列7中,所述交叠区域的长度设定为C,任意一个所述导电元件71和其相邻的另一所述导电元件71之间沿列方向E的电流流动距离设定为A,沿行方向R的电流流动距离设定为B时,所述导电阵列7满足A/W>B/C。

具体的,通过使导电阵列7满足A/W>B/C,进而使在每两个相邻的导电元件71之间,在行方向R上分布的透明导电膜3的电阻小于在列方向E分布的透明导电膜3的电阻,容易理解的,沿行方向R的电流将大于沿列方向E流动的电流,具体的,使行方向R电流大于沿列方向E电流,能够在保证导电阵列7不过于降低总电阻的情况下,避免沿列方向E在导电元件71的端头产生局部热点。

请参考图3,在本实施例中,作为进一步优化,所述导电阵列7满足A>B且C>W,优选的,所述导电阵列7满足:2mm≤B≤30mm、0.3mm≤W≤30mm以及5mm≤L≤50mm,更为优选的,所述导电阵列7满足:5mm≤B≤10mm以及0.5mm≤W≤10mm。

具体的,通过使参数A、B、L位于上述范围之内,能够使本申请在油墨区域Y满足均匀加热的要求。

请参考图3,在本实施例中,作为进一步优化,所述导电元件71的形状为矩形,在本申请的其他实施例中,导电元件71也可以为圆形、Z字形或椭圆形。

请参考图1、图2以及图7,作为进一步优化,所述透明导电膜上3上设置有导电油墨印刷而成的花点条带8和导电体81,其中,所述花点条带8围绕所述油墨层2的内边界布置,所述导电体81覆盖于所述油墨层的内边界。

导电体81导电体81具体的,由于油墨层2具有一定的厚度,故在其内边界将形成有一“台阶”,在透明导电膜3的沉积过程中,覆盖在该台阶处的透明导电膜3将可能因该台阶造成的高度落差,而导致在该台阶处处断裂,进而影响透明导电膜3的导电性能,本实施例通过在该台阶处的透明导电膜3上设置了导电材料制成的导电体81,在不影响本申请夹层玻璃的曲度和外观的前提下,保证了该台阶位置导电的稳定性。

同时,在现有技术中设置的花点条带8同样存在造成透明导电膜3方阻增大进而导致花点条带8处发生过热的问题,本申请通过使用导电油墨来印刷花点条带8,使电流能够从花点条带8上通过,避免透明导电膜3在花点条带8处发生过热的情况发生。

请参考图1、图2以及图7,作为进一步优化,沿所述花点条带8的高度方向向下看,所述花点条带8的宽度为0.5mm~20mm。所述导电体81在所述油墨层2上侧的延伸长度为2mm~6mm。

具体的,上述尺寸能够满足油墨层2边界导电性能的可靠性。

作为进一步优化,所述导电体81的高度小于等于30um。

具体的,设置合适的高度一方面能够避免因导电体81的过厚导致夹层玻璃在合片时产生气泡等缺陷,另一方面可保证导电体81具有一定的强度,避免在本实施例提供的夹层玻璃在日常使用过程中导电体81出现断裂现象。

在本实施例中,优选导电体81的材料为银浆,在本申请其他的实施例中,导电体81的材料也可以为铜箔,导电陶瓷等导电材料。

实施例二:

和实施例一的区别在于:

请参考图5,从所述导电阵列7的行方向R看,任意一个所述导电元件71和其相邻列的另一所述导电元件71完全交叠。

具体的,由于本实施例通过在透明导电膜3层上设置的多个导电元件71,解决了位于油墨层2上的透明导电膜3层因方阻变大导致的过热问题,实现了能够在油墨区域Y均匀加热的技术效果。

请参考图5,作为进一步优化,在所述导电阵列7中,任意一个所述导电元件71和其相邻的另一所述导电元件71之间沿列方向E的电流流动距离设定为A,沿行方向R的距离设定为B时,所述导电阵列7满足:2mm≤B≤30mm,2mm≤W≤30mm以及2mm≤L≤30mm。

更为优选的,所述导电阵列7满足:5mm≤B≤10mm以及0.5mm≤W≤10mm。

实施例三:

和实施例一的区别在于:

请参考图6,作为进一步优化,从所述导电阵列7的行方向R以及列方向E看,任意一个导电元件71的相邻行以及相邻列均形成有未配置有其他所述导电元件71的空位,多个所述导电元件71隔着所述空位间隔配置。

具体的,由于本实施例通过在透明导电膜3层上设置的多个导电元件71,解决了位于油墨层2上的透明导电膜3层因方阻变大导致的过热问题,实现了能够在油墨区域Y均匀加热的技术效果。

请参考图6,作为进一步优化,在所述导电阵列7中,任意一个所述导电元件71和其沿列方向E的相邻空位之间的距离设定为A,和其隔着所述空位间隔配置的另一所述导电元件71之间沿行方向R的距离设定为B时,所述导电阵列7满足:2mm≤B≤30mm,2mm≤W≤30mm以及2mm≤L≤30mm。

更为优选的,所述导电阵列7满足:5mm≤B≤10mm以及0.5mm≤W≤10mm。

实施例四:

和实施例一的区别在于:

作为进一步优化,所述导电元件71的长度设定为L,宽度设定为W,其中,所述导电元件71满足L/W<2。

实施例五:

和实施例一的区别在于:

本实施例将油墨层2设置在内玻璃板5的外表面上,透明导电膜3对应的设置在内玻璃板5的外表面上且至少部分的覆盖于所述油墨层2;容易理解的,本实施例能够使外玻璃板1的内表面被空余出来以使其能够被施加其他的功能性膜层。

以上所述仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 电加热膜的制造方法、电加热膜和通电加热夹层玻璃

- 一种可加热夹层玻璃