一种自动绕线和包胶带设备

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及电抗线圈绕线包胶技术领域,具体涉及一种自动绕线和包胶带设备。

背景技术

针对业内现有电抗器线圈绕线设备不能在一台设备上实现绕线和包胶带的自动化作业的状况,且绕线方式单一,顺时针绕线以及逆时针绕线需拆装设备更换零件才能转换,多依靠人工进行物料之间的运输、定位等工作,效率较低且残次率较高,同时生产成本较难降低。

发明内容

本发明的目的在于克服现有技术的不足,提供一种自动绕线和包胶带设备。

本发明的技术方案如下:

一种自动绕线和包胶带设备,包括:

一排送线模组,由一排送线装置构成,所述排送线装置上包括一排送线滚轮组以及一夹剪一体气剪,且所述排送线装置通过三组驱动装置驱动,据以在x轴、y轴以及z轴上运动;

一绕线模组,由一绕线装置以及旋转装置构成,所述绕线装置设于所述旋转装置上,且绕线装置底部设有绕线驱动装置,并由所述绕线驱动装置驱动;

一包胶带模组,由固定剪切装置以及夹取装置构成,且所述固定剪切装置以及夹具装置均由驱动装置分别驱动,据以在y轴以及z轴上运动。

还包括:

一上料模组,由一线材固定装置以及移动装置构成,所述线材固定装置安装于移动装置上,所述移动装置通过驱动装置驱动,并带动所述线材固定装置于z轴上运动;

一张力模组,由一组张力装置构成,所述张力装置包括一阻尼轮以及一电磁粉制动器,据以使线材保持特定张力;

一下料模组,由一下料装置以及一物料运送装置构成,所述下料装置包括一物料气夹,且所述物料气夹通过驱动装置驱动,于x轴以及y轴上运动,所述物料运送装置包括一物料运送冶具,同样通过驱动装置驱动,据以将物料运出设备;

一机架,所述上料模组、张力模组、排送线模组、绕线模组、包胶带模组以及下料模组均依序设于所述机架上。

在本发明中,所述上料模组上料端与所述张力模组一端连通,张力模组另一端与所述排送线模组进料端连通,排送线模组另一端与绕线模组连通,且绕线模组一侧上方设有包胶带模组,同侧还设有下料模组。

在本发明中,所述绕线装置包括上冶模具以及下冶模具,所述上冶模具顶部设有一出线压线夹,所述出线压线夹下方设有卡合杆,且上冶模具上还设有绕线齿模,所述绕线齿模中部设有卡位,据以与所述卡合杆卡合,所述下冶模具内设有齿模复位弹簧、上模锁紧钢珠、上模锁紧弹簧以及上模解锁杆,且所述下冶模具一侧还设有一起线压线夹。

进一步的,所述旋转装置由一旋转平台以及设于所述旋转平台下方的DD马达构成,且所述旋转平台上还设有与所述绕线装置相配合的数个起线解锁气缸。

在本发明中,所述固定剪切装置上设有一胶带固定位,位于所述胶带固定位下方设有一胶带切割装置,所述胶带切割装置包括一切割刀头以及一真空吸导板,所述切割刀头通过胶带切割气缸驱动,且胶带固定位一侧还设有一送胶气缸,据以将胶带送入胶带切割装置内,经过切割刀头并由真空吸导板定位。

进一步的,所述夹取装置包括一胶带夹具,所述胶带夹具设于所述真空吸导板下方,位置上与真空吸导板对应。

进一步的,所述据以驱动移动装置的驱动装置采用减速电机配合丝杆构成,所述绕线驱动装置采用DD马达,此外其余驱动装置均采用伺服电机。

进一步的,所述自动绕线和包胶带设备还包括一中央控制系统,所述中央控制系统与所述上料模组、张力模组、排送线模组、绕线模组、包胶带模组以及下料模组电性连接,且上述各模组均由中央控制系统控制。

相较于现有技术,本发明的有益效果在于:

本发明通过一体化绕线、包胶装置,配以自动化上料模组、排送线模组以及下料模组,替代传统人工上下料以及定位等工作,有效提升工作效率降低生产成本,同时避免人工介入导致误差,改变了原有的生产方式,再配以张力模组进一步保证线材进入绕线模组时能够保持适当的张力,有利于生产效率的进一步提升。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

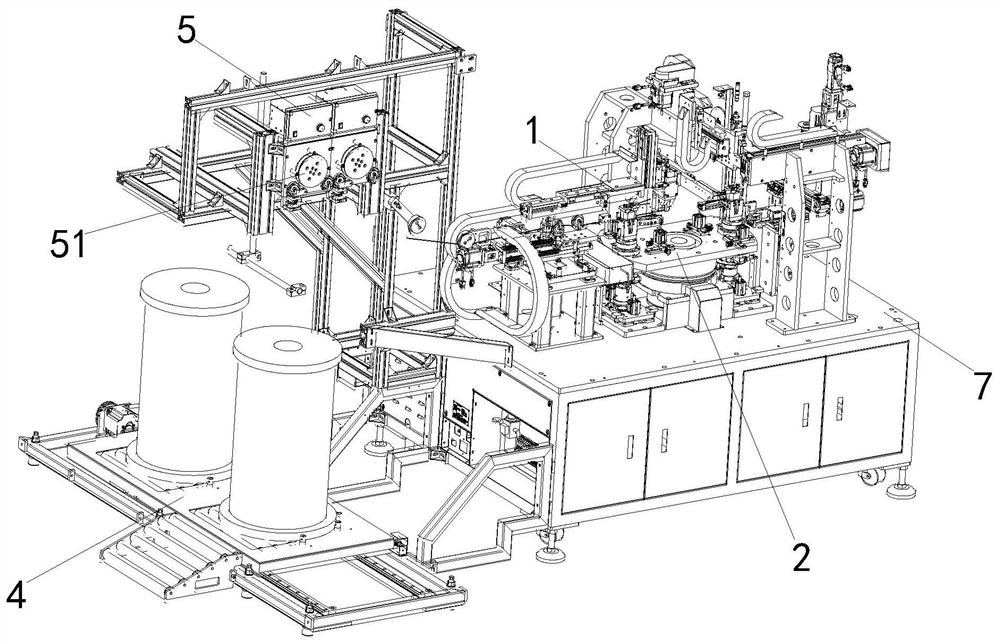

图1为本发明提供的一种自动绕线和包胶带设备的立体图;

图2为所述自动绕线和包胶带设备的另一角度立体图;

图3为所述排送线模组立体图;

图4为所述绕线装置分解图;

图5为所述绕线装置内部结构图;

图6为所述旋转装置立体图;

图7为所述包胶带模组立体图;

图8为所述上料模组立体图;

图9为所述下料装置立体图。

附图标记说明如下:

1、排送线模组;11、排送线滚轮组;12、夹剪一体气剪;2、绕线模组;21、上冶模具;211、出线压线夹;212、卡合杆;213、卡位;214、绕线齿模;22、下冶模具;221、起线压线夹;222、齿模复位弹簧;223、上模锁紧钢珠;224、上模锁紧弹簧;225、上模解锁杆;23、旋转装置;231、旋转平台;232、DD马达;233、起线解锁气缸;3、包胶带模组;31、固定剪切装置;311、胶带固定位;312、切割刀头;313、真空吸导板;314、送胶气缸;32、夹取装置;321、胶带夹具;4、上料模组;41、线材固定装置;42、移动装置;43、减速电机;44、丝杆;5、张力模组;51、阻尼轮;52、电磁粉制动器;6、下料模组;61、物料气夹;7、机架。

具体实施方式

在本发明的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

为了说明本发明所述的技术方案,下面通过具体实施例来进行说明。

实施例

请参阅图1至图8,本发明提供的一种自动绕线和包胶带设备,包括:

一排送线模组1,由一排送线装置构成,排送线装置上包括一排送线滚轮组11以及一夹剪一体气剪12,且排送线装置11通过三组驱动装置驱动,据以在x轴、y轴以及z轴上运动;

一绕线模组2,由一绕线装置以及旋转装置构成,绕线装置设于旋转装置23上,且绕线装置底部设有绕线驱动装置,并由绕线驱动装置驱动;

一包胶带模组3,由固定剪切装置31以及夹取装置32构成,且固定剪切装置31以及夹具装置2均由驱动装置分别驱动,据以在y轴以及z轴上运动。

还包括:

一上料模组4,由一线材固定装置41以及移动装置42构成,线材固定装置41安装于移动装置42上,移动装置42通过驱动装置驱动,并带动线材固定装置41于z轴上运动;

一张力模组5,由一组张力装置构成,张力装置包括一阻尼轮51以及一电磁粉制动器52,据以使线材保持特定张力;

一下料模组6,由一下料装置以及一物料运送装置构成,下料装置包括一物料气夹61,且物料气夹61通过驱动装置驱动,于x轴以及y轴上运动,物料运送装置包括一物料运送冶具,同样通过驱动装置驱动,据以将物料运出设备;

一机架7,上料模组4、张力模组5、排送线模组1、绕线模组2、包胶带模组3以及下料模组6均依序设于机架7上。

在本实施例中,上料模组4上料端与张力模组5一端连通,张力模组5另一端与排送线模组1进料端连通,排送线模组1另一端与绕线模组2连通,且绕线模组2一侧上方设有包胶带模组3,同侧还设有下料模组6。

在本实施例中,绕线装置包括上冶模具21以及下冶模具22,上冶模具21顶部设有一出线压线夹211,出线压线夹211下方设有卡合杆212,且上冶模具21上还设有绕线齿模214,绕线齿模214中部设有卡位213,据以与卡合杆212卡合,下冶模具22内设有齿模复位弹簧222、上模锁紧钢珠223、上模锁紧弹簧224以及上模解锁杆225,且下冶模具22一侧还设有一起线压线夹221。

进一步的,旋转装置23由一旋转平台231以及设于旋转平台231下方的DD马达232构成,且旋转平台231上还设有与绕线装置相配合的数个起线解锁气缸233。

在本实施例中,固定剪切装置31上设有一胶带固定位311,位于胶带固定位311下方设有一胶带切割装置,胶带切割装置包括一切割刀头312以及一真空吸导板313,切割刀头312通过胶带切割气缸驱动,且胶带固定位311一侧还设有一送胶气缸314,据以将胶带送入胶带切割装置内,经过切割刀头312并由真空吸导板313定位。

进一步的,夹取装置32包括一胶带夹具321,胶带夹具321设于真空吸导板313下方,位置上与真空吸导板313对应。

进一步的,据以驱动移动装置的驱动装置采用减速电机43配合丝杆44构成,绕线驱动装置采用DD马达,此外其余驱动装置均采用伺服电机。

进一步的,自动绕线和包胶带设备还包括一中央控制系统,中央控制系统与上料模组4、张力模组5、排送线模组1、绕线模组2、包胶带模组3以及下料模组6电性连接,且上述各模组均由中央控制系统控制。

工作原理:

本实施例通过线材固定装置41固定两组线材,并通过减速电机43驱动丝杆44带动移动装置42从而带动线材固定装置41于z轴上运动,便于线材上料,由固定装置41中出料的线材缠绕于张力模组5的阻尼轮上,并通过电磁粉制动器52使线材在绕线过程中保持稳定的张力,且可以根据工艺的需求调节线材张力的大小,经过张力模组5的线材进入排送线模组1,由排送线滚轮组11将线材运送至夹剪一体气剪12中,由夹剪一体气剪12固定线材,同时线材进入绕线模组2,并绕线装置进行卷绕,具体的为线材经过上冶模具21中的绕线齿模214,由DD马达驱动绕线装置旋转,卷绕完成后再由夹剪一体气剪12将线尾剪断,其中,工作人员可通过变更起线压线夹221的方向实现顺时针卷绕以及逆时针卷绕的切换,无需拆装设备或更换零件,卷绕完成后,上冶模组21的卡合杆部分212由上模解锁杆225解锁后,通过齿模复位弹簧222弹出,包胶带模组3通过送胶气缸314将设于胶带固定位311上的胶带推进至切割刀头312位置上,并由真空吸导板313定位胶带,将胶带插入线圈内槽,随后由夹取装置32中的胶带夹具321夹取胶带,并将胶带上拉,使胶带将线圈包裹粘合,最后通过切割刀头312切断胶带,固定线圈,最后由物料气夹61夹取线圈,并将线圈运送至物料运送装置,通过物料运送装置将线圈运出设备,完成。

虽然已参照几个典型实施方式描述了本发明,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本发明能够以多种形式具体实施而不脱离发明的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

- 一种自动绕线和包胶带设备

- 一种用于全自动绕线机的包胶带机构