一种造币专用镍块生产方法

文献发布时间:2023-06-19 09:57:26

技术领域

本发明涉及镍块加工生产技术领域,尤其涉及一种造币专用镍块生产方法。

背景技术

近年来,电镀用镍广泛应用于电池材料、电子元件、高端精密电镀及造币等行业,而国内电镀用镍的中高端市场一直被加拿大Inco等国外厂家垄断。

目前国内小块镍(规格为0.8英寸(20*20mm)以下)生产出来的镍块,物理外观质量达不到造币行业的技术需求,仍存在表面光亮度不够,油污、水印无法清除等物理表观缺陷。因此,亟需一种造币专用镍块的生产工艺,以满足造币行业(客户-上海造币厂)的定制化需求,达到表面光亮洁净,无飞边毛刺、无油污、无水印的技术要求(相较整个行业技术缺失的现状,这属于高要求、高标准也即理想标准,要想满足这一要求,无疑是一个巨大的调整)。

发明内容

本发明所要解决的技术问题是提供一种造币专用镍块生产方法,使得生产出的镍块满足表面光亮洁净,无飞边毛刺、无油污、无水印的技术要求。

为解决上述问题,本发明的一种造币专用镍块生产方法,包括:

(1)剪切:按设定尺寸对大块镍板进行剪切,得到若干小块镍;其中,所述大块镍板的厚度为8-15mm;

(2)两级打磨:将所述小块镍放入自磨机的滚筒进行旋转自磨,自磨20-23min后向所述滚筒内加入稻壳,继续打磨10-13min后取出筛净;其中,所述滚筒内壁上设有镍块内衬,所述小块镍的单次打磨容积不超过所述滚筒容积的2/3,小块镍与稻壳的质量配比为1:0.25-0.3;

(3)浸泡漂洗:打磨结束后,使用预备溶液对所述小块镍进行浸泡,然后使用高温水对所述小块镍进行喷洗;其中,所述预备溶液为洗洁精和水按0.5-1:5-10比例配制的溶液;

(4)烘干:漂洗结束后,快速烘干所述小块镍表面的水渍。

优选地,在所述步骤(2)中,所述预备溶液替换为洗洁精、草酸和水按1-10:0.5-5:10-50比例配制的溶液。

优选地,在所述步骤(3)中,所述预备溶液与小块镍的配比为50-100:0.5-1,浸泡时间为3-5min。

优选地,在所述步骤(3)中,所述高温水的温度在70℃以上,水流喷射压力≧0.3MPa。

优选地,在所述步骤(4)中使用烘干系统对所述小块镍进行快速烘干,所述烘干系统包括保温框架、设在所述保温框架内的输送链板、均布在所述保温框架两侧内壁上的蛇形电加热管以及设在所述保温框架两端向其内部吹风的热风机,使用时待烘干的所述小块镍铺设所述输送链板上并且堆叠厚度不超过20mm。

本发明与现有技术相比具有以下优点:

本发明中,使用打磨机对剪切好的小块镍进行打磨、抛光时,自磨机滚筒设置了镍板内衬,保证小块镍的化学性质不会发生改变,打磨过程分为两个阶段,能够有效除去镍块飞边毛刺以及镍块表面附着的大部分镍粉和少量油污;通过使用特定的溶液对打磨后小块镍进行浸泡,然后高温水喷洗、烘干以及相关工艺参数的控制,有效去除小块镍表面的油污、杂质和水渍,最终使小块镍达到表面光亮洁净,无飞边毛刺、无油污、无水印的效果。

其中,打磨过程包括分为两个阶段,二次打磨使得一次自磨产生的镍粉从小块镍表面快速有效脱掉,即在漂洗步骤之前就预先除去小块镍表面的大部分镍粉和少量油污,一方面提高了小块镍打磨结束后的光泽度,更重要的是相较没有二次打磨,有二次打磨时漂洗步骤需要去除的小块镍表面的镍粉、油污等更少、更薄,降低了对漂洗步骤的要求、更有利于漂洗步骤的执行和获得更好的漂洗效果。

附图说明

下面结合附图对本发明的具体实施方式作进一步详细的说明。

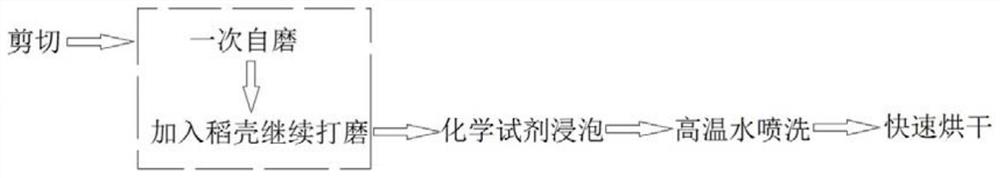

图1为本发明实施例提供的一种工艺流程图。

图2为本发明实施例提供的烘干系统的结构示意图。

图2中:1—进料装置,2—保温框架,3—输送链板,4—蛇形电加热管,5—落料装置,6—热风机。

具体实施方式

参考图1,本发明实施例提供了一种造币专用镍块生产方法,该方法主要包括以下步骤:

(1)剪切:按设定尺寸对大块镍板进行剪切,得到若干小块镍。

其中,考虑到造币专用,大块镍板的厚度控制在8-15mm。

(2)两级打磨:将小块镍放入自磨机的滚筒进行旋转自磨,自磨20-23min后向所述滚筒内加入稻壳,继续打磨10-13min后取出筛净。

小块镍在自磨机内自磨去飞边毛刺过程,实际上就是利用镍块与镍块相互碰撞、镍块与筒壁的摩擦来达到打磨修边、除油效果。经过实践发现,影响块镍打磨品质的因素包括以下几个方面:自磨机内衬材质、打磨时间和打磨容量。

其中,小块镍的单次打磨容积不超过滚筒容积的2/3,需留下滚筒容积的1/3左右,为工作留出足量的翻转、摩擦空间。小块镍与稻壳的质量配比为1:0.25-0.3,以保证较好的打磨效果。

自磨机滚筒的内壁上设有与小块镍材质相同的镍块内衬。滚筒横向设置,采用六角面水平式设计,通过电机和齿轮减速机带动旋转,利用离心运动原理使所有小块镍进行互相自磨。

打磨的目的是为了更好的去除镍块飞边毛刺以及表面少量油污,正常思维下应该是时间越长,效果越好。但实际测试中发现,自磨会破坏电镍表面光泽度,时间越长,破坏程度越大,镍块颜色也会随之发乌发暗。因此,需要在其运行过程中找到一个平衡点,既要满足打磨要求,同时不破坏表面光泽度。

(3)浸泡漂洗:打磨结束后,使用预备溶液对小块镍进行浸泡,然后使用高温水在筛网上对小块镍进行喷洗。

其中,预备溶液为洗洁精和水按质量0.5-1:5-10比例配制的溶液,预备溶液与小块镍的质量配比为50-100:0.5-1,浸泡时间为3-5min;高温水的温度在70℃以上,水流喷射压力≧0.3MPa。

预备溶液也可替换为洗洁精、草酸、水按质量1-10:0.5-5:10-50比例配制的溶液。草酸可以防止镍块表面氧化,去除镍粉。

(4)烘干:漂洗结束后,快速烘干小块镍表面的水渍。

在步骤(4)中使用烘干系统对小块镍进行快速烘干,参考图2,烘干系统主要包括保温框架2、设在保温框架2内的输送链板3、均布在保温框架2两侧内壁上的蛇形电加热管4以及设在保温框架2两端向其内部吹风的热风机6,使用时待烘干的小块镍铺设输送链板上并且堆叠厚度不超过20mm。其中,热风机6的设置加强了保温框架2内部空气流通,加快烘干。

以下结合实际研发过程以及试验数据,对本发明中工艺参数的选择进行详细说明。

1、一代工艺

针对表面光亮洁净,无飞边毛刺、无油污、无水印的需求,经过长期一系列的摸索、试验对比和总结,提出的一代工艺为:剪切—>单次打磨(容量1000kg、时间5-6min)—>浸泡(10%-25%浓度双氧水)—>高温水喷洗—>烘干。但是,经客户使用反馈,其效果仍不是很理想、未达到行业的要求:外观及清洁度不够(不够光亮且表面有少量镍粉附着),手感有油污,镍块棱角平滑但不够圆润,仍有毛刺感。因此,发明人进行再一次的试验摸索,探寻最佳打磨时间及表面镍粉去除方案,加强镍块的打磨清洗,做到镍块表面光亮,色泽一致,无锐角。

2、本发明生产工艺

本发明生产工艺为:剪切—>两次打磨(一次20-23min,二次加入稻壳作为磨合剂、时间10-13min)—>浸泡(预备溶液)—>高温水喷洗—>烘干。其中,预备溶液为洗洁精和水的配制溶液,或者洗洁精、草酸和水的配制溶液。

相关试验数据如下。其中,小块镍尺寸20*20mm,自磨机总容量2.2立方米。

(1)第一次自磨、清洗试验

(2)第二次自磨清洗试验

(3)第三次自磨清洗试验

经过对上述试验的分析和总结,最终确定本发明生产工艺为:剪切—>两次打磨(一次20-23min,二次加入稻壳作为磨合剂、时间10-13min)—>浸泡(预备溶液)—>高温水喷洗—>烘干。

比如,自磨机总容量2.2立方米,小块镍自磨机单次打磨容量为1000kg,打磨20分钟加入稻壳继续打磨10分钟取出筛净,然后将镍块放入洗洁精、草酸和水的配比溶液进行漂洗,再用高温水清洗烘干入库。最终达到上海造币厂的新要求:外观及清洁度达标、无油污、镍块棱角圆润无刺感,镍块表面光亮,色泽一致,无锐角。

以上对本发明所提供的技术方案进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

- 一种造币专用镍块生产方法

- 一种羊专用畜牧舔块及其生产方法