模块化水厂控制系统

文献发布时间:2023-06-19 10:02:03

技术领域

本发明涉及水厂控制设备技术领域,特别涉及一种模块化水厂控制系统。

背景技术

在水厂中,会有从多的阀门、水泵等设备,目前这些设备均由控制盘或者控制柜进行电气控制,控制盘或控制柜内均是采用标准的工业电器元件(如接触器、继电器等)组装而成,并通过人工布线来完成,装配周期长,一套控制系统约需要10天左右才可以完成。这种控制盘或控制柜通常节点从多、线路复杂,在组装的过程中很容易出现接线错误或者压接不牢的问题,质检难度大,浪费时间多;在使用过程中易出故障,维修难度高,需要技术性较强的专业人员才能完成。同时这种控制盘或控制柜在组装完成后如要修改或者扩容都需要专业人员修改设计,并且需要重新布盘走线,需要耗费大量的人力物力。

发明内容

针对以上缺陷,本发明的目的是提供一种模块化水厂控制系统,此模块化水厂控制系统结构简单,组装、质检方便快捷,合格率高;使用故障率低,维修容易;且修改、扩容简单;并且成本低。

为了实现上述目的,本发明的技术方案是:

一种模块化水厂控制系统,包括主控单元及若干驱动单元;所述主控单元包括主控单元总线底板,所述主控单元总线底板电连接有主控单元控制模块、主控单元开关阀板及主控单元输出板,所述主控单元开关阀板电连接所述主控单元输出板;所述驱动单元包括驱动单元总线底板,所述驱动单元总线底板电连接有驱动单元控制模块、驱动单元开关阀板及驱动单元输出板,所述驱动单元开关阀板电连接所述驱动单元输出板;所述主控单元控制模块与所述驱动单元控制模块通讯连接;所述主控单元输出板和所述驱动单元输出板电连接负载。

其中,所述主控单元总线底板还电连接有模拟量模块和调节阀板,所述调节阀板电连接所述主控单元输出板。

其中,所述主控单元总线底板还电连接有直启控制板,所述直启控制板电连接所述主控单元输出板。

其中,所述主控单元总线底板还电连接有主控单元操作板,所述主控单元操作板电连接所述主控单元的操作面板。

其中,所述主控单元总线底板上设有主控单元开关阀板插槽、主控单元输出板插槽、直启控制板插槽、调节阀板插槽和主控单元操作板插槽,所述主控单元开关阀板、所述主控单元输出板、所述直启控制板、所述调节阀板和所述主控单元操作板分别插接在相应的所述插槽内。

其中,所述驱动单元总线底板还电连接有驱动单元操作板,所述驱动单元操作板电连接所述驱动单元的操作面板。

其中,所述驱动单元总线底板上设有驱动单元开关阀板插槽、驱动单元输出板插槽和驱动单元操作板插槽,所述驱动单元开关阀板、所述驱动单元输出板和所述驱动单元操作板分别插接在相应的所述插槽内。

其中,所述主控单元开关阀板与所述驱动单元开关阀板结构相同,其输入端接收阀开到位信号、阀关到位信号、开阀指令和关阀指令;所述开阀指令电连接开到位继电器J1的长闭触点后电连接开阀状态继电器J4的线圈,所述开阀状态继电器J4的一个长开触点电连接开阀指示信号输出端,所述开阀状态继电器J4的另一个长开触点电连接开阀控制继电器J6的线圈,所述开阀控制继电器J6的长开触点电连接开阀命令输出端;所述阀开到位信号电连接所述开到位继电器J1的线圈;所述关阀指令电连接关到位继电器J3的长闭触点后电连接关阀状态继电器J2的线圈,所述关阀状态继电器J2的一个长开触点电连接关阀指示信号输出端,所述关阀状态继电器J2的另一个长开触点电连接关阀控制继电器J5的线圈,所述关阀控制继电器J5的长开触点电连接关阀命令输出端;所述阀关到位信号电连接所述关到位继电器J3的线圈。

其中,所述调节阀板包括运算放大器IC1,所述运算放大器IC1的信号输入端电连接输入信号,所述运算放大器IC1的输出端电连接一三极管Q2的基极,所述三极管Q2的发射极电连接电流输出端;所述调节阀板还包括电源稳压芯片U0,所述电源稳压芯片U0的输入端电连接电源,所述电源稳压芯片U0的输出端电连接所述运算放大器IC1的输入端。

其中,所述直启控制板的输入端接收启动指令和停止指令,所述启动指令电连接启动状态继电器J8的线圈,所述启动状态继电器J8的一个长开触点电连接启动指示输出端,所述启动状态继电器J8的另一个长开触点电连接启动控制继电器J9的线圈,启动控制继电器J9的长开触点电连接启动命令输出端;所述停止指令电连接停止状态继电器J7的线圈,所述停止状态继电器J7的一个长开触点电连接停止指示输出端,所述停止状态继电器J7的另一个长开触点电连接停止控制继电器J10的线圈,所述停止控制继电器J10的长开触点电连接停止命令输出端。

采用了上述技术方案后,本发明的有益效果是:

由于本发明模块化水厂控制系统包括主控单元及若干驱动单元;主控单元包括主控单元总线底板,主控单元总线底板电连接有主控单元控制模块、主控单元开关阀板及主控单元输出板,主控单元开关阀板电连接主控单元输出板;驱动单元包括驱动单元总线底板,驱动单元总线底板电连接有驱动单元控制模块、驱动单元开关阀板及驱动单元输出板,驱动单元开关阀板电连接驱动单元输出板;主控单元控制模块与驱动单元控制模块通讯连接;主控单元输出板和驱动单元输出板电连接负载。本发明采用PCB(Printed Circuit Board,印刷电路板)代替了现有技术中的电器元件,改变了原有的生产方式,彻底解决了目前水厂控制系统存在的种种技术问题,具有如下优点:

一、PCB板一旦设计完成,就可以由机器批量生产,不再需要人工进行布盘接线,从而不会出现接错线或者压线不牢的情况,产品质量一致性好,合格率高,质检方便快捷;

二、原一套控制系统装配约10天左右,本发明组装不超过2天,大大缩短了装配周期;

三、将原有的电器元件换成了电子元件,成本大大降低,与原控制系统相比成本降低超过30%;

四、本发明只需要普通电工即可进行维修,不再需要技术性较强的专业技术人员进行维修,维修简单方便;

五、本发明控制系统如需要修改变扩容只需要更换底板上的相应插接板即可,不再需要重新设计、布盘直线等,简单易操作,互换性高,通用性强。

综上所述,本发明模块化水厂控制系统解决了现有技术中水厂控制系统结构复杂、生产周期长、成本高、修改维护困难等技术问题,本发明模块化水厂控制系统结构简单,组装、质检方便快捷,合格率高;使用故障率低,维修容易;且修改、扩容简单;并且成本低。

附图说明

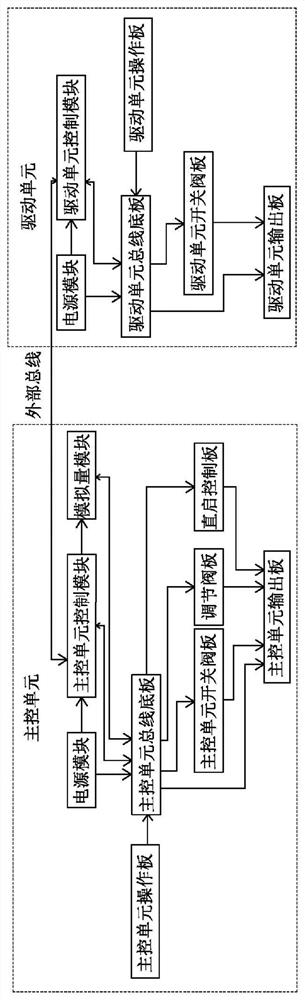

图1是本发明模块化水厂控制系统的结构框图;

图2是图1中主控单元总线底板的结构示意图;

图3是图1中驱动单元总线底板的结构示意图;

图4是图1中开关阀板的电路原理图;

图5是图1中直启控制板的电路原理图;

图6是图1中调节阀板的电气原理图;

图7是图1中操作板的控制电路的原理图;

图8是图1中操作板的显示电路的原理图;

图9是图1中主控单元的背板的结构示意图;

图10是图1中驱动单元的背板的结构示意图;

图中:20、驱动单元控制模块,22、驱动单元输出板插槽,24、驱动单元操作板插槽,26、驱动单元开关阀板插槽,30、开关阀接口,31、485通讯接口,32、电源输入接口,33、网口通讯接口,34、总线接口,35、直启接口,36、开关量输入接口,37、模拟量输入接口,38、调节阀接口,40、开关阀接口,42、电源输入接口,44、总线通讯接口,50、主控单元控制模块,51、模拟量模块,52、主控单元输出板插槽,53、调节阀板插槽,54、主控单元操作板插槽,56、主控单元开关阀板插槽,58、直启控制板插槽,60、主控单元总线底板,70、驱动单元总线底板。

具体实施方式

下面结合附图和实施例,进一步阐述本发明。

本说明书中涉及到的方位均以附图所示方位为准,仅代表相对的位置关系,不代表绝对的位置关系。

如图1所示,一种模块化水厂控制系统,包括主控单元和或干驱动单元,驱动单元通过总线通讯连接。本实施方式附图中仅示意性的画了一个驱动单元,但实际应该用驱动单元的数量不限于一个,可根据实际负载的数量来确定驱动单元的数量,本实施例对此不作限制。

如图1和图9共同所示,主控单元包括主控单元总线底板、主控单元控制模块、模拟量模块、主控单元开关阀板、主控单元输出板、调节阀板、直启控制板、主控单元操作板和电源模块。电源模块电连接主控单元总线底板和主控单元控制模块。主控单元总线底板电连接主控单元控制模块、模拟量模块、主控单元操作板、主控单元开关阀板、调节阀板、直启控制板和主控单元输出板。主控单元控制模块电连接模拟量模块。主控单元开关阀板电连接主控单元输出板。调节阀板电连接主控单元输出板。直启控制板电连接主控单元输出板。主控单元操作板电连接主控单元的操作面板。主控单元输出板电连接主控单元的背板,主控单元的背板上设有用于连接负载的接口,主控单元输出板通过主控单元的背板电连接负载。主控单元包括一箱式外壳(图中未示出),主控单元总线底板、主控单元控制模块、模拟量模块、主控单元开关阀板、主控单元输出板、调节阀板、直启控制板、主控单元操作板和电源模块均安装在外壳内,外壳的前侧壁为主控单元的操作面板,外壳的后侧壁为主控单元的背板。

如图2所示,主控单元总线底板60上设有主控单元开关阀板插槽56、主控单元输出板插槽52、直启控制板插槽58、调节阀板插槽53和主控单元操作板插槽54。主控单元开关阀板插接在主控单元开关阀板插槽56内,主控单元输出板插接在主控单元输出板插槽52内,直启控制板插接在直启控制板插槽58内,调节阀板插接在调节阀板插槽53内,主控单元操作板插接在主控单元操作板插槽54内。主控单元控制模块50和模拟量模块51固定在主控单元总线底板60上。

如图2和图9共同所示,主控单元的背板上设有电源输入接口32、网口通 讯接口33、485通讯接口31、总线通讯接口34、开关阀接口30、直启接口35、 开关量输入接口36、调节阀接口38、模拟量输入接口37。电源输入接口32用 于电连接市电,电源输入接口32内部电连接电源模块。网口通讯接口33和485 通讯接口31用通讯连接主控单元控制模块50与网络或电脑等设备。总线通讯 接口34内部连接主控单元控制模块50,总线通讯接口34外部与驱动单元的背 板上的总线通讯接口44通讯连接,用于通讯连接主控单元控制模块50与驱动 单元的驱动单元控制模块20(参见图3)。开关阀接口30用于电连接开关阀负 载。直启接口35用于电连接直启负载,如临时接入的电机等。调节阀接口38 用于电连接调节阀负载。开关量输入接口36和模拟量输入接口37用于预留开 关量和模拟量的接入。

如图1和图10共同所示,驱动单元包括驱动单元总线底板、驱动单元控制模块、驱动单元开关阀板、驱动单元输出板、驱动单元操作板和电源模块。电源模块电连接驱动单元总线底板和驱动单元控制模块。驱动单元总线底板电连接驱动单元控制模块、驱动单元操作板、驱动单元开关阀板和驱动单元输出板。驱动单元开关阀板电连接驱动单元输出板。驱动单元输出板电连接驱动单元的背板,驱动单元的背板上设有用于连接负载的接口,驱动单元输出板通过驱动单元的背板电连接负载。驱动单元操作板电连接驱动单元的操作面板。驱动单元包括一箱式外壳(图中未示出),驱动单元总线底板、驱动单元控制模块、驱动单元开关阀板、驱动单元输出板、驱动单元操作板和电源模块均安装在外壳内,外壳的前侧壁为驱动单元的操作面板,外壳的后侧壁为驱动单元的背板。

如图3所示,驱动单元总线底板70上设有驱动单元开关阀板插槽26、驱动单元输出板插槽22和驱动单元操作板插槽24。驱动单元开关阀板插接在驱动单元开关阀板插槽26内,驱动单元输出板插接在驱动单元输出板插槽22内,驱动单元操作板插接在驱动单元操作板插槽24内。驱动单元控制模块20固定在驱动单元总线底板70上。

如图3和图10共同所示,驱动单元的背板上设有电源输入接口42、总线通讯接口44、开关阀接口40。电源输入接口42用于电连接市电,电源输入接口42内部电连接电源模块。总线通讯接口44共设有两个,两个总线通讯接口44的内部均电连接驱动单元控制模块20,两个总线通讯接口44中的一个与主控单元的背板上的总线通讯接口34(参见图10)通讯连接,从而通讯连接主控单元控制模块50(参见图2)与驱动单元控制模块20,两个总线通讯接口44中的另一个用于与下一驱动单元通讯连接。开关阀接口40用于电连接开关阀负载。

如图4所示,主控单元开关阀板与驱动单元开关阀板结构相同,每块板上可集成多个开关阀的控制电路,下面仅以一个开关阀的控制电路为例进行详细的阐述:

包括开到位继电器J1、关阀状态继电器J2、关到位继电器J3、开阀状态继电器J4、关阀控制继电器J5、开阀控制继电器J6及输入端CON1和输出端CON2、CON3。输入端CON1设有六个输入端子,均与总线底板电连接,端子1接收开关阀门开到位反馈信号,端子2接收开关阀门关到位反馈信号,端子3接收控制模块或操作板发出的开阀指令信号,端子4接收控制模块或操作板发出的关阀指令信号,端子5和端子6分别电连接24V和0V电源。输出端CON2设有三个输出端子,均与总线底板电连接,端子1输出关阀指示信号到控制模块和操作板,端子2输出开阀指示信号到控制模块和操作板,端子3电连接0V电源。输出端CON3设有三个输出端子,均与总线底板电连接,端子1输出开阀命令信号给输出板,端子2输出关阀命令信号给输出板,端子3电连接电源N。

开阀指令(输入端CON1的端子3)电连接开到位继电器J1的长闭触点后电连接开阀状态继电器J4的线圈,开阀状态继电器J4的一个长开触点电连接开阀指示信号输出端(输出端CON2的端子2),开阀状态继电器J4的另一个长开触点电连接开阀控制继电器J6的线圈,开阀控制继电器J6的长开触点电连接开阀命令输出端(输出端CON3的端子1)。阀开到位信号(输入端CON1的端子1)电连接开到位继电器J1的线圈。

关阀指令(输入端CON1的端子4)电连接关到位继电器J3的长闭触点后电连接关阀状态继电器J2的线圈,关阀状态继电器J2的一个长开触点电连接关阀指示信号输出端(输出端CON2的端子1),关阀状态继电器J2的另一个长开触点电连接关阀控制继电器J5的线圈,关阀控制继电器J5的长开触点电连接关阀命令输出端(输出端CON3的端子2)。阀关到位信号(输入端CON1的端子2)电连接关到位继电器J3的线圈。

如图4所示,开关阀板的工作原理如下:

开阀:接收到开阀指令后,开阀状态继电器J4线圈得电,其长开触点闭合,输出开阀指示信号用作开阀状态指示,同时开阀控制继电器J6的线圈得电,开阀控制继电器J6的长开触点闭合,输出开阀命令信号,阀门开启。阀门开到位后会反馈一开到位信号,接收到开到位信号后开到位继电器J1线圈得电,开到位继电器J1的长闭触点断开,开阀状态继电器J4线圈失电,开阀状态继电器J4的长开触点断开,开阀控制继电器J6的线圈失电,开阀控制继电器J6的长开触点断开,开阀命令解除。

关阀:接收到关阀指令后,关阀状态继电器J2线圈得电,其长开触点闭合,输出关阀指示信号用作关阀状态指示,同时关阀控制继电器J5的线圈得电,关阀控制继电器J5的长形触点闭合,输出关阀命令信号,阀门关闭。阀门关到位后会反馈一关到位信号,接收到关到位信号后关到位继电器J3线圈得电,关到位继电器J3的长闭触点断开,关阀状态继电器J2线圈失电,关阀状态继电器J2的长开触点断开,关阀控制继电器J5的线圈失电,关阀控制继电器J5的长开触点断开,关阀命令解除。

如图5所示,直启控制板的每块板上可集成多个直启负载的控制电路,下面仅以一个直启负载的控制电路为例进行详细的阐述:

包括停止状态继电器J7、启动状态继电器J8、启动控制继电器J9、停止控制继电器J10及输入端CON4和输出端CON5、CON6。输入端CON4设有三个输入端子,均与总线底板电连接,端子1接收控制模块或操作板发出的启动指令信号,端子2接收控制模块或操作板发出的停止指令信号,端子3电连接0V电源。输出端CON5设有三个输出端子,均与总线底板电连接,端子1输出启动指示信号到控制模块和操作板,端子2输出停止指示信号到控制模块和操作板,端子3电连接0V电源。输出端CON6设有三个输出端子,均与总线底板电连接,端子1输出停止命令信号给输出板,端子2输出启动命令信号给输出板,端子3电连接电源N。

启动指令(输入端CON4的端子1)电连接启动状态继电器J8的线圈,启动状态继电器J8的一个长开触点电连接启动指示输出端(输出端CON5的端子1),启动状态继电器J8的另一个长开触点电连接启动控制继电器J9的线圈,启动控制继电器J9的长开触点电连接启动命令输出端(输出端CON6的端子2)。

停止指令(输入端CON4的端子2)电连接停止状态继电器J7的线圈,停止状态继电器J7的一个长开触点电连接停止指示输出端(输出端CON5的端子2),停止状态继电器J7的另一个长开触点电连接停止控制继电器J10的线圈,停止控制继电器J10的长开触点电连接停止命令输出端(输出端CON6的端子1)。

如图5所示,直启控制板的工作原理如下:

启动:接收到启动指令后,启动状态继电器J8线圈得电,启动状态继电器J8的长开触点闭合,输出启动指示信号用作启动状态指示,同时启动控制继电器J9的线圈得电,启动控制继电器J9的长开触点闭合,输出启动命令,直启设备启动。

停止:接收到停止指令后,停止状态继电器J7线圈得电,停止状态继电器J7的长开触点闭合,输出停止指示信号用作停止状态指示,同时停止控制继电器J10的线圈得电,停止控制继电器J10的长开触点闭合,输出停止命令,直启设备停止。

如图6所示,调节阀板的每块板上可集成多个调节阀的控制电路,下面仅以一个调节阀的控制电路为例进行详细的阐述:

包括运算放大器IC1、电源稳压芯片U0、NPN三极管Q1和Q2、若干电阻电容及输入端CON7和输出端CON8。输入端CON7设有两个输入端子,均与总线底板电连接,端子1和端子2均电连接模拟量模块。输出端CON8设有三个端子,均与总线底板电连接,端子1电连接24V电源,端子2输出电流信号给输出板,端子3电连接0V电源。本实施方式中优选运算放大器IC1的型号为LM324,电源稳压芯片U0的型号为7805。

输入端CON7的端子1电连接0V电源,端子1与端子2之间电连接有滤波电容C3。运算放大器IC1的信号输入端(管脚5)电连接输入信号(输入端CON7的端子2),运算放大器IC1的输出端(管脚14)电连接三极管Q2的基极,三极管Q2的发射极电连接电流输出端(输出端CON8的端子2),电流输出信号通过输出板传输给调节阀门,从而控制调节阀门的开度。电源稳压芯片U0的输入端电连接电源(输出端CON8的端子1),电源稳压芯片U0的输出端电连接运算放大器IC1的输入端(管脚6),用于给运算放大器IC1供电。

如图1所示,输出板用于电连接总线底板、开关阀板、直启控制板和调节阀板与设备背板上的各个接口,起到信号转接的作用。

如图7和图8共同所示,主控单元操作板与驱动单元操作板的结构相同,均与操作面板电连接,用于手动控制及指示,操作面板上设有各开关阀及直启负载的操作开关(或按钮)及指示灯。操作板包括CPU芯片,本实施方式优选CPU芯片的型号为STC8F2K32S2,CPU芯片的各输入管脚分别电连接操作面板上的各操作开关,CPU芯片的各输出管脚电连接总线底板,通过总线底板与开关阀板和直启控制板电连接,用于手动控制各开关阀及直启负载的启动和停止。指示电路用于显示各开关阀的开、关状态,通过总线底板与开关阀板电连接。

本发明模块化水厂控制系统可自动控制,也可手动操作,自动控制通过控制模块进行,手动控制通过操作面板进行,操作简单方便。

本实施方式优选主控单元控制模块、模拟量模块和驱动单元控制模块均为可编程逻辑控制器(PLC),PLC为本实施例的优选方案,实际应用中并不限定为PLC,还可以采用单片机等微电脑芯片。

本发明模块化水厂控制系统采用PCB(Printed Circuit Board,印刷电路板)代替了现有技术中的电器元件,结构简单,组装、质检方便快捷,合格率高;使用故障率低,维修容易;且修改、扩容简单;并且成本低。

本发明不局限于上述具体的实施方式,本领域的普通技术人员从上述构思出发,不经过创造性的劳动,所做出的种种变换,均落在本发明的保护范围之内。

- 模块化水厂控制系统

- 一种模块化预制水厂