一种水基复合润滑剂及其制备与涂覆成膜工艺

文献发布时间:2023-06-19 10:02:03

技术领域

本发明涉及冷锻成形润滑剂,具体而言,涉及一种水基复合润滑剂及其制备与涂覆成膜工艺。

背景技术

金属冷锻成形中,坯料对模具的单位压力往往高达2000~2500MPa,远超过一般压力加工对模具的压力。在这样的高压下,金属与模具接触表面将产生“热粘”现象,极易相互焊合,模具与制品表面则容易出现拉毛现象。若采用合理的润滑工艺,阻止两金属表面的直接接触,降低坯料与模具表面之间的摩擦力,从而可以预防或减少这种裂纹的产生。现在大量钢质、铝质冷锻件成形前通常采用磷化-皂化处理方法,其润滑效果优异,但是磷化-皂化工艺存在工序繁琐、能耗较多问题,而且作业条件较差,废液废气排放会污染环境,难以匹配工业自动化生产来促进产业结构升级。为此,寻找比磷化-皂化更简便、综合效益更高,节能环保的表面润滑工艺,是推动冷锻加工产业发展的一个重要突破。

现在固体润滑介质主要有石墨、二硫化钼微粉,虽然润滑性能好、抗压性能高,但石墨粘附能力低、二硫化钼在摩擦热作用下会产生有害气体。对冷锻成形用润滑剂要求:摩擦系数低、粘附能力强、保持一定韧性(在高压、高温摩擦中保留一定膜厚的润滑层)、隔热性能优、使用后易清除、润滑剂残渣无污染。

与传统的油基润滑剂相比,水基润滑剂因其具有耐热性优异、污染物少无、冷却性能和防腐性能显著、易清洗清理与物料来源丰富等优点,在机械切削加工、金属压力成形等行业具有广阔的应用前景。

发明内容

鉴于此,本发明提供了一种水基复合润滑剂,提供一种制备成本低廉、润滑性能稳定的冷锻加工用水基复合润滑剂。

为此,一方面,本发明提供了一种水基复合润滑剂,按重量份包括以下组分:

进一步地,上述氮化硼(HBN)微粉平均粒径为1~5um。

进一步地,上述聚四氟乙烯(PTFE)浓缩分散液相对固含量为30%~60%。

进一步地,上述磷酸盐为磷酸氢钠铵、磷酸二氢铵混合物。

另一方面,本发明还提供了一种水基复合润滑剂的制备方法,其包括如下步骤:

A)以相对质量计算,准备以下各成分:

氮化硼(HBN)1%~2%、轻质氧化镁0.5%~1%、聚四氟乙烯(PTFE)浓缩分散液5%~15%、磷酸盐6%~12%、羧甲基纤维素钠0.5%~1%、亚甲基双萘磺酸钠1.5%~3%、去离子水65%~85%、水溶性防锈剂0.5%~1%;

B)将聚四氟乙烯浓缩分散液用去离子水稀释至一定比例,然后将聚四氟乙烯水溶液放入水浴加热至一定温度;

C)再将润滑介质、增粘剂、分散剂、防锈剂依序加入,每添加一种成分后,充分搅拌1min时间以上;

D)待所有成分全部添加后,先用电动机械搅拌1h时间以上,再用NK-2型粘度计测定液体粘度,可等比例添加水的含量来调整至粘度标准范围内;

E)制得水溶性复合型乳状稀胶液。

进一步地,上述水浴加热温度为50℃~60℃。

进一步地,上述增粘剂为羧甲基纤维素钠盐,分散剂为亚甲基双萘磺酸钠NNO。

再一方面,本发明还提供了一种水基复合润滑剂的涂覆成膜工艺,其包括如下步骤:

a)将金属材料试样表面采用浸渍提拉法进行除污除油除锈预处理;

b)将金属材料试样随炉加热至150~200℃并保温1h及以上;

c)将金属材料迅速完全浸入润滑液,浸润保持数秒;

d)将金属材料以匀速从润滑液中提拉出来;

e)将金属材料自然晾干或风干数小时,金属材料表面形成薄膜涂层。

本发明所提供的一种水基复合润滑剂及其制备与涂覆成膜工艺中,采用水基复合润滑剂以氮化硼(HBN)和聚四氟乙烯(PTFE)水溶液为载体,同时配加多种辅助添加剂,来提高水基润滑剂的润滑作用效果与表面粘附强度;通过在水浴加热环境下充分搅拌,获得水溶性复合型乳状稀胶液,完成水基复合润滑剂的制备;通过将表面清洁化处理过的高温金属工件浸入润滑剂内,对金属工件表面干燥处理后形成表面薄膜涂层,完成涂覆成膜操作。

因此,本发明相较于现有技术具有以下有益效果:

1)通过水基溶液为载体佐以添加辅助添加剂,使得润滑剂克服了传统水基润滑剂吸附性能不足的问题,并具有经济实用、润滑可靠、低耗无害的优点;

2)工艺过程简单易行,作业快捷简便,可用于坯料冷锻加工前工序处理,实现表面润滑处理-冷锻成形加工作业自动化,降低管理成本,提高生产效率;

3)润滑液与涂覆成膜工艺对于变形程度小可以完全替代传统的磷化-皂化工艺,节省经济成本与能源消耗,避免环境污染,经济效益与环境效益显著;

4)表面薄膜涂层吸附可靠且具有优异的润滑性能,另外,在表面涂层的涂覆下,模具在室内存放环境防锈,薄膜涂层本身对模具无锈蚀,而且可用水清洗、无损耗污染。

附图说明

通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

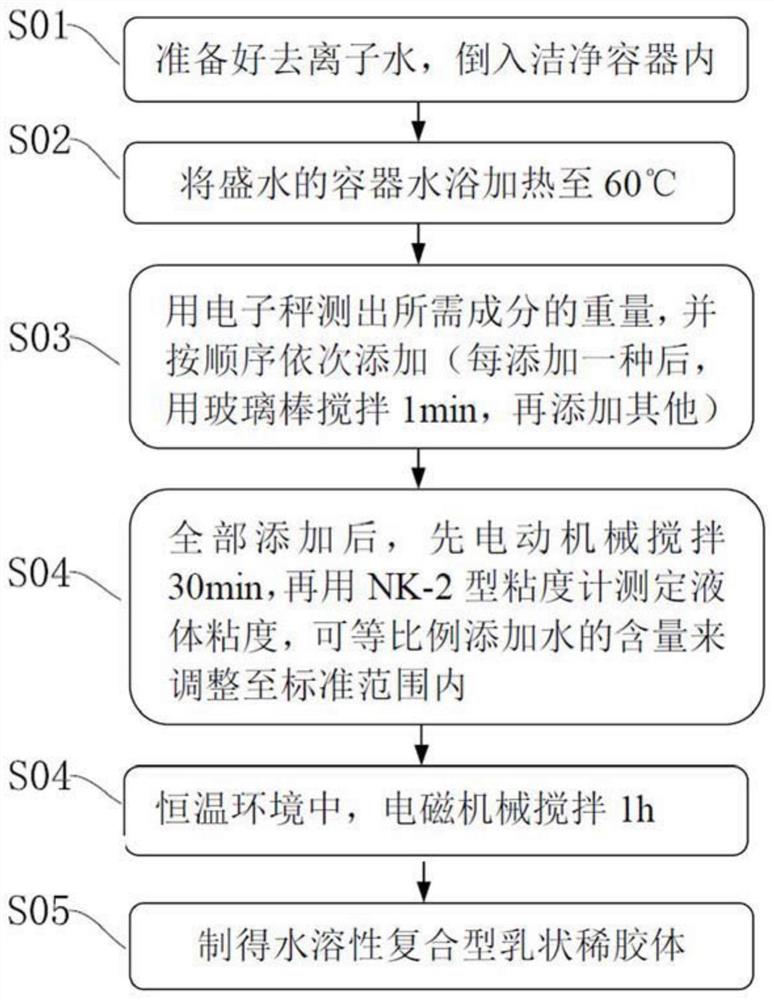

图1为本发明实施例提供的一种水基复合润滑剂的制备方法的流程图;

图2为本发明实施例提供的一种水基复合润滑剂的涂覆成膜工艺的流程图。

具体实施方式

下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

实施例一:

本实施例提供了一种水基复合润滑剂,其中,首先设置了以下组分:

具体地,氮化硼(HBN)微粉平均粒径为1~5um。

具体地,聚四氟乙烯(PTFE)浓缩分散液相对固含量为30%~60%。

具体地,磷酸盐为磷酸氢钠铵、磷酸二氢铵混合物。

本实施例所提供的一种水基复合润滑剂中,采用水基复合润滑剂以氮化硼(HBN)和聚四氟乙烯(PTFE)水溶液为载体,同时配加多种辅助添加剂,来提高水基润滑剂的润滑作用效果与表面粘附强度;通过在水浴加热环境下充分搅拌,获得水溶性复合型乳状稀胶液,完成水基复合润滑剂的制备;通过将表面清洁化处理过的高温金属工件浸入润滑剂内,对金属工件表面干燥处理后形成表面薄膜涂层,完成涂覆成膜操作。

因此,本实施例相较于现有技术具有以下有益效果:

1)通过水基溶液为载体佐以添加辅助添加剂,使得润滑剂克服了传统水基润滑剂吸附性能不足的问题,并具有经济实用、润滑可靠、低耗无害的优点;

2)工艺过程简单易行,作业快捷简便,可用于坯料冷锻加工前工序处理,实现表面润滑处理-冷锻成形加工作业自动化,降低管理成本,提高生产效率;

3)润滑液与涂覆成膜工艺对于变形程度小可以完全替代传统的磷化-皂化工艺,节省经济成本与能源消耗,避免环境污染,经济效益与环境效益显著;

4)表面薄膜涂层吸附可靠且具有优异的润滑性能,另外,在表面涂层的涂覆下,模具在室内存放环境防锈,薄膜涂层本身对模具无锈蚀,而且可用水清洗、无损耗污染。

实施例二:

参见图1,图中示出了本发明实施例二提供的一种水基复合润滑剂的制备方法,其包括如下步骤:

步骤S01以相对质量计算,准备以下各成分:

氮化硼(HBN)1%~2%、轻质氧化镁0.5%~1%、聚四氟乙烯(PTFE)浓缩分散液5%~15%、磷酸盐6%~12%、羧甲基纤维素钠0.5%~1%、亚甲基双萘磺酸钠1.5%~3%、去离子水65%~85%、水溶性防锈剂0.5%~1%;

步骤S02将聚四氟乙烯浓缩分散液用去离子水稀释至一定比例,然后将聚四氟乙烯水溶液放入水浴加热至60℃温度;

步骤S03再将润滑介质、增粘剂、分散剂、防锈剂依序加入,每添加一种成分后,充分搅拌1min时间以上;

步骤S04待所有成分全部添加后,先用电动机械搅拌1h时间以上,再用NK-2型粘度计测定液体粘度,可等比例添加水的含量来调整至粘度标准范围内;

步骤S05制得水溶性复合型乳状稀胶液。

具体地,增粘剂为羧甲基纤维素钠盐,分散剂为亚甲基双萘磺酸钠NNO。

实施例三:

参见图2,图中示出了本发明实施例三提供的一种水基复合润滑剂的涂覆成膜工艺,其包括如下步骤:

步骤S01将金属材料试样表面采用浸渍提拉法进行除污除油除锈预处理;

步骤S02将金属材料试样随炉加热至150~200℃并保温1h及以上;

步骤S03将金属材料迅速完全浸入润滑液,浸润保持数秒;

步骤S04将金属材料以匀速从润滑液中提拉出来;

步骤S05将金属材料自然晾干或风干数小时,金属材料表面形成薄膜涂层。

涂层的厚度在80~100um,层厚主要取决于润滑液的粘度以及浸润时间、提拉速度等因素;采用QFZ-II型漆膜附着力测试仪测定涂层的附着力至少为50N才会与基体剥落;正常的表面涂层外观呈现铁灰色、手感“滑溜”、平整均匀,用薄片轻刮不脱落判为合格。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 一种水基复合润滑剂及其制备与涂覆成膜工艺

- 一种抗菌易成膜水基纳米二硫化钨等温模锻润滑剂及其制备方法