一种低磨损汽车碳/陶刹车片的制备方法

文献发布时间:2023-06-19 10:05:17

技术领域

本发明涉及一种低磨损汽车碳/陶刹车片的制备方法,是一种采用化学气相渗透、树脂浸渍碳化结合反应熔体浸渗制备汽车碳陶刹车片的方法,属于碳纤维增强陶瓷基复合材料制备工艺技术领域。

背景技术

碳/陶复合材料具有轻质、耐高温、高强度等优异性能,被广泛的应用于高温热结构材料方面,如航空发动机、机翼前缘、导弹鼻锥等。20世纪90年代,碳/陶复合材料开发应用于汽车、飞机和高铁刹车材料领域。目前碳/陶刹车材料已成功应用于奥迪A8L、保时捷911、法拉利等高档轿车和赛车。

但是,目前上述汽车采用的主要是碳陶盘与半金属刹车片的互对偶材料,而半金属刹车片在制动时存在摩擦系数低、磨损大、高速重载条件下存在制动性能衰退等缺点,在互对偶工况条件下未能完全将碳/陶刹车材料摩擦性能稳定、磨损小等优点完全发挥出来。

市场上存在多种耐磨损、高摩擦系数的陶瓷刹车片,这些陶瓷刹车片主要通过降低刹车片与金属盘的硬度差值,从而达到在于金属盘对偶匹配过程中高摩擦性能的特点。但是由于碳/陶刹车盘自身硬度远高于金属盘,普通的陶瓷刹车片无法满足碳/陶盘的对偶匹配需求,而采用与碳/陶盘自身相同材料直接作为碳/陶刹车片又存在摩擦系数过高、磨损大和刹车啸叫等问题。

目前市面上的刹车片主要采用树脂与填料混合然后热压烧结制成,属于半金属或低金属树脂基复合材料。通过现有技术直接制备碳陶刹车片,此时材料中的主要物相成分为碳相和碳化硅,这两种物相的硬度差距较大,直接作为汽车刹车片与碳陶刹车盘进行刹车对偶匹配时会存在摩擦系数过高,磨损过大以及产生刹车啸叫等问题。

发明内容

针对现有技术的不足,本发明提供一种低磨损汽车碳/陶刹车片的制备方法,通过化学气相沉积、先驱体浸渍裂解结合反应熔体渗透工艺,通过引入碳化钛陶瓷粉在多孔碳/碳复合材料内部原位反应生成Ti

本发明的技术方案如下:

一种低磨损汽车碳/陶刹车片的制备方法,包括步骤如下:

步骤1:制备三维针刺预制体,将三维针刺预制体进行高温热处理,处理气氛为Ar气;

步骤2:将高温热处理后的三维针刺预制体通过化学气相渗透CVI沉积热解碳,先驱体为CH

步骤3:将TiC粉末加入酚醛树脂溶液中,加入固化剂,球磨后得到含TiC粉末的TiC酚醛树脂溶液;

步骤4:将步骤2中密度为0.8g/cm

步骤5:将步骤4中浸渍后的碳/碳复合材料通过碳化炉进行碳化处理,得到密度为1.2-1.7g/cm

步骤6:将步骤5所得的含碳化钛的碳/碳复合材料进行渗硅处理,反应熔体为硅或硅合金,获得具有密度为1.9g/cm

步骤7:将步骤6所得的碳/陶复合材料经加工和打磨后制备相应规格型号的碳/陶刹车片。

优选的,步骤1所用碳纤维三维针刺预制体为长纤维和短纤维三维针刺而成,预制体呈板状,尺寸为400*400*(20-40)mm。三维针刺预制体碳纤维采用牌号为T700或T300的三维针刺预制体。

进一步优选的,步骤1中,首先将牌号为T700的C纤维制成短纤维胎网和无纬布,然后将单层0°无纬布、胎网、90°无纬布、胎网依次循环铺层,然后利用棱边带下倒钩刺的针对无纬布和胎网进行针刺;倒钩刺在针刺过程中将胎网层纤维带向垂直方向,使无纬布和胎网连成一体,针刺孔密度为10个/cm2;根据需要的厚度,经反复叠层、针刺后得到三维针刺预制体;预制体密度约为0.45g/cm3,碳纤维的体积含量约为40vol.%,层密度约为14层/10mm。

优选的,步骤1中,高温热处理的温度为1800℃-2600℃,保温时间0.5h~6h。

优选的,步骤2中,沉积温度为900℃-1100℃,沉积时间为100h-300h。

优选的,步骤3中,加入固化剂为六次甲基四氨,加入的固化剂的量为树脂溶液质量的1%。

进一步优选的,步骤3中,将TiC粉末和硅烷偶联剂加入丙酮中,在60℃的水浴充分搅拌反应两小时后烘干备用,将前述表面处理后的TiC粉末加入酚醛树脂溶液中,加入固化剂,球磨24-48h后得到含TiC粉末的TiC酚醛树脂溶液。

优选的,步骤4中,浸渍压力为0.5MPa-2MPa,保压时间为0.5h-2h;烘箱内固化的温度为80-150℃。

优选的,步骤5中,碳化温度为800℃-1000℃,碳化处理时间为1h-4h。

优选的,步骤6中,渗硅处理的反应温度为1300℃-1900℃,保温时间0.5h-4h,随炉自然冷却至室温。

本发明的有益效果在于:

本发明提出了一种低磨损汽车碳/陶刹车片的制备方法,在三维针刺预制体中通过化学气相沉积、先驱体浸渍裂解结合反应熔体渗透工艺,引入碳化钛陶瓷粉在多孔碳/碳复合材料内部原位反应生成Ti

(1)采用碳/陶刹车片替代半金属或低金属刹车片与碳/陶刹车盘进行对偶匹配可以充分发挥碳/陶刹车盘高温性能优异的特点,不会由于温度过高刹车片内部树脂粘接剂软化而产生刹车热衰退现象。

(2)相较于直接采用与碳/陶刹车盘相同的生产工艺,该方法制备的碳/陶刹车片摩擦面的软硬物相匹配更加均匀,可以降低盘/片磨损和解决刹车啸叫问题。

(3)通过化学气相沉积制备一定密度的碳碳复合材料,然后再进行树脂浸渍裂解,既防止了直接浸渍出现的材料变形问题,又通过浸渍裂解引入了TiC陶瓷粉,该陶瓷粉在反应熔体浸渗过程中与熔融硅原位反应生成润滑低磨损耐高温的Ti

(4)克服了半金属刹车片与碳陶刹车片匹配过程中出现的磨损大、摩擦系数低和高温存在热衰退等问题。

附图说明

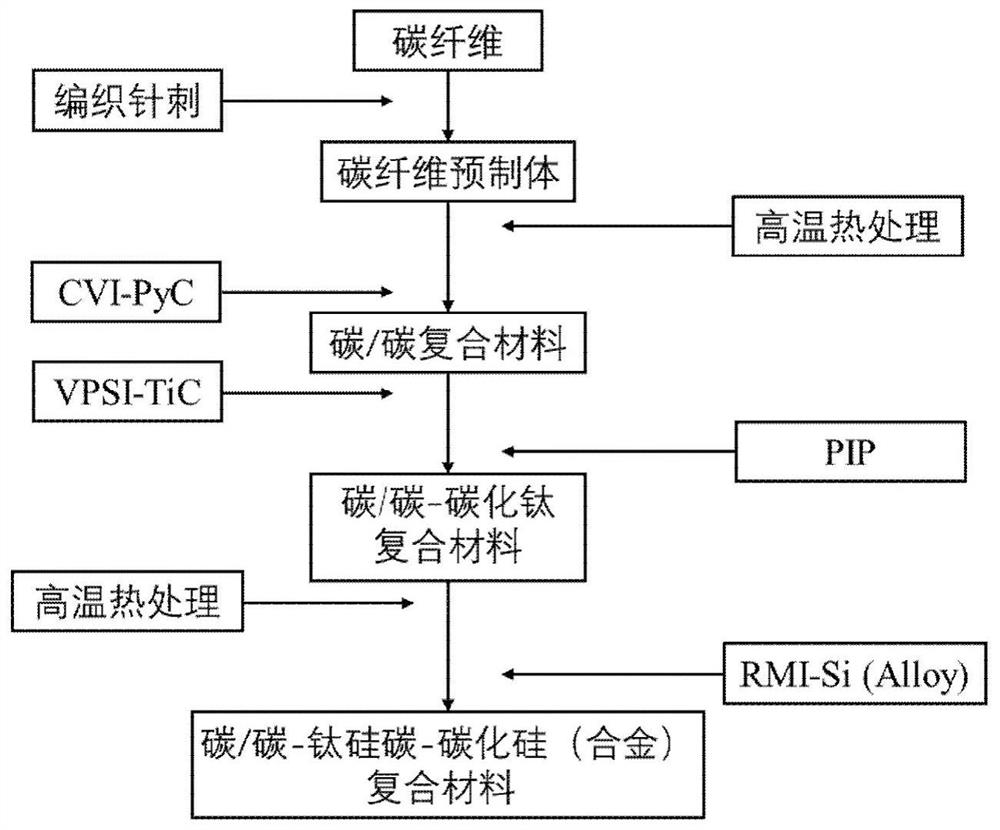

图1为本方法的工艺流程图;

图2为热衰退-各温度条件下的摩擦系数;

图3为刹车片磨损率对比。

具体实施方式

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将通过具体实施例进行详细描述,但不仅限于此,本发明未详尽说明的,均按本领域常规技术。

实施例1:

一种低磨损汽车碳/陶刹车片的制备方法,包括步骤如下:

步骤1,制备三维针刺预制体,将三维针刺预制体进行高温热处理,处理气氛为Ar气;

首先将牌号为T700的C纤维制成短纤维胎网和无纬布,然后将单层0°无纬布、胎网、90°无纬布、胎网依次循环铺层,然后利用棱边带下倒钩刺的针对无纬布和胎网进行针刺。倒钩刺在针刺过程中将胎网层纤维带向垂直方向,使无纬布和胎网连成一体,针刺孔密度为10个/cm2。根据需要的厚度,经反复叠层、针刺后得到三维针刺碳纤维预制体。预制体密度约为0.45g/cm3,碳纤维的体积含量约为40vol.%,层密度约为14层/(10mm)。上述编织的预制体呈板状,尺寸为400*400*20mm。

将三维针刺预制体进行高温热处理,热处理温度为2000℃,保温时间3h,处理气氛为Ar气。

步骤2:将高温热处理后的三维针刺预制体通过化学气相渗透CVI沉积热解碳,沉积温度900℃,沉积时间200h,先驱体为CH

步骤3:制备含TiC粉末的TiC酚醛树脂溶液;

将TiC粉末和硅烷偶联剂加入丙酮中,在60℃的水浴充分搅拌反应两小时后烘干备用,将前述表面处理后的TiC粉末加入酚醛树脂溶液中,加入1%的六次甲基四氨,球磨48h后得到含TiC粉末的TiC酚醛树脂溶液。

步骤4:真空压力浸渍

将步骤2中密度为0.9g/cm

步骤5:碳化处理

将步骤4中浸渍后的碳/碳复合材料通过碳化炉进行碳化处理,碳化温度为800℃,时间为4h,重复多次后得到密度为1.5g/cm

步骤6:渗硅处理

将步骤5所得的含碳化钛的碳/碳复合材料进行渗硅处理,反应熔体为硅,反应温度为1700℃,保温时间4h,随炉自然冷却至室温,获得具有密度为2.2g/cm

步骤7:将步骤6所得的碳/陶复合材料经加工和打磨后制备相应规格型号的碳/陶刹车片。

利用本实施例方法步骤制得改性的碳/陶刹车片,在实验验证中,由图2可知,随着使用过程中温度的升高,本发明的碳/陶刹车片在不同温度下的摩擦系数恒定,不会由于温度过高而产生刹车热衰退现象,且由图3可知,本发明的碳/陶刹车片磨损率远低于未改性普通碳/陶刹车片。

实施例2:

一种低磨损汽车碳/陶刹车片的制备方法,包括步骤如下:

步骤1,制备三维针刺预制体,将三维针刺预制体进行高温热处理,处理气氛为Ar气;

首先将牌号为T700的C纤维制成短纤维胎网和无纬布,然后将单层0°无纬布、胎网、90°无纬布、胎网依次循环铺层,然后利用棱边带下倒钩刺的针对无纬布和胎网进行针刺。倒钩刺在针刺过程中将胎网层纤维带向垂直方向,使无纬布和胎网连成一体,针刺孔密度为10个/cm2。根据需要的厚度,经反复叠层、针刺后得到三维针刺碳纤维预制体。预制体密度约为0.45g/cm3,碳纤维的体积含量约为40vol.%,层密度约为14层/(10mm)。上述编织的预制体呈板状,尺寸为400*400*40mm。

将三维针刺预制体进行高温热处理,热处理温度为2000℃,保温时间3h,处理气氛为Ar气。

步骤2:将高温热处理后的三维针刺预制体通过化学气相渗透CVI沉积热解碳,沉积温度900℃,沉积时间200h,先驱体为CH

步骤3:制备含TiC粉末的TiC酚醛树脂溶液;

将TiC粉末和硅烷偶联剂加入丙酮中,在60℃的水浴充分搅拌反应两小时后烘干备用,将前述表面处理后的TiC粉末加入酚醛树脂溶液中,加入溶液质量1%的六次甲基四氨,球磨48h后得到含TiC粉末的TiC酚醛树脂溶液。

步骤4:真空压力浸渍

将步骤2中密度为0.9g/cm

步骤5:碳化处理

将步骤4中浸渍后的碳/碳复合材料通过碳化炉进行碳化处理,碳化温度为800℃,时间为4h,重复多次后得到密度为1.5g/cm

步骤6:渗硅处理

将步骤5所得的含碳化钛的碳/碳复合材料进行渗硅处理,反应熔体为硅合金,反应温度为1500℃,保温时间4h,随炉自然冷却至室温,获得具有密度为2.4g/cm

步骤7:将步骤6所得的碳/陶复合材料经加工和打磨后制备与实施例1不同摩擦系数的碳/陶刹车片,进而满足在不同使用环境条件下的应用需求。

实施例3:

一种低磨损汽车碳/陶刹车片的制备方法,包括步骤如下:

步骤1,制备三维针刺预制体,将三维针刺预制体进行高温热处理,处理气氛为Ar气;

首先将牌号为T700的C纤维制成短纤维胎网和无纬布,然后将单层0°无纬布、胎网、90°无纬布、胎网依次循环铺层,然后利用棱边带下倒钩刺的针对无纬布和胎网进行针刺。倒钩刺在针刺过程中将胎网层纤维带向垂直方向,使无纬布和胎网连成一体,针刺孔密度为10个/cm2。根据需要的厚度,经反复叠层、针刺后得到三维针刺碳纤维预制体。预制体密度约为0.45g/cm3,碳纤维的体积含量约为40vol.%,层密度约为14层/(10mm)。上述编织的预制体呈板状,尺寸为400*400*20mm。

将三维针刺预制体进行高温热处理,热处理温度为1800℃,保温时间6h,处理气氛为Ar气。

步骤2:将高温热处理后的三维针刺预制体通过化学气相渗透CVI沉积热解碳,沉积温度1100℃,沉积时间100h,先驱体为CH

步骤3:制备含TiC粉末的TiC酚醛树脂溶液;

将TiC粉末和硅烷偶联剂加入丙酮中,在60℃的水浴充分搅拌反应两小时后烘干备用,将前述表面处理后的TiC粉末加入酚醛树脂溶液中,加入溶液质量1%的六次甲基四氨,球磨24h后得到含TiC粉末的TiC酚醛树脂溶液。

步骤4:真空压力浸渍

将步骤2中的碳/碳复合材料在真空炉中进行真空压力浸渍步骤3所得的TiC酚醛树脂溶液,浸渍过程中通过惰性气体加压,浸渍压力为0.5MPa,保压时间为2h。浸渍完成后,取出在烘箱内80℃进行固化。

步骤5:碳化处理

将步骤4中浸渍后的碳/碳复合材料通过碳化炉进行碳化处理,碳化温度为1000℃,时间为1h,重复多次后得到含碳化钛的碳/碳复合材料。

步骤6:渗硅处理

将步骤5所得的含碳化钛的碳/碳复合材料进行渗硅处理,反应熔体为硅合金,反应温度为1300℃,保温时间4h,随炉自然冷却至室温,获得碳/陶复合材料。

步骤7:将步骤6所得的碳/陶复合材料经加工和打磨后制备相应规格型号的碳/陶刹车片。

实施例4:

一种低磨损汽车碳/陶刹车片的制备方法,包括步骤如下:

步骤1,制备三维针刺预制体,将三维针刺预制体进行高温热处理,处理气氛为Ar气;

首先将牌号为T700的C纤维制成短纤维胎网和无纬布,然后将单层0°无纬布、胎网、90°无纬布、胎网依次循环铺层,然后利用棱边带下倒钩刺的针对无纬布和胎网进行针刺。倒钩刺在针刺过程中将胎网层纤维带向垂直方向,使无纬布和胎网连成一体,针刺孔密度为10个/cm2。根据需要的厚度,经反复叠层、针刺后得到三维针刺碳纤维预制体。预制体密度约为0.45g/cm3,碳纤维的体积含量约为40vol.%,层密度约为14层/(10mm)。上述编织的预制体呈板状,尺寸为400*400*20mm。

将三维针刺预制体进行高温热处理,热处理温度为2600℃,保温时间0.5h,处理气氛为Ar气。

步骤2:将高温热处理后的三维针刺预制体通过化学气相渗透CVI沉积热解碳,沉积温度900℃,沉积时间300h,先驱体为CH

步骤3:制备含TiC粉末的TiC酚醛树脂溶液;

将TiC粉末和硅烷偶联剂加入丙酮中,在60℃的水浴充分搅拌反应两小时后烘干备用,将前述表面处理后的TiC粉末加入酚醛树脂溶液中,加入溶液质量1%的六次甲基四氨,球磨48h后得到含TiC粉末的TiC酚醛树脂溶液。

步骤4:真空压力浸渍

将步骤2中的碳/碳复合材料在真空炉中进行真空压力浸渍步骤3所得的TiC酚醛树脂溶液,浸渍过程中通过惰性气体加压,浸渍压力为2MPa,保压时间为0.5h。浸渍完成后,取出在烘箱内150℃进行固化。

步骤5:碳化处理

将步骤4中浸渍后的碳/碳复合材料通过碳化炉进行碳化处理,碳化温度为800℃,时间为4h,重复多次后得到含碳化钛的碳/碳复合材料。

步骤6:渗硅处理

将步骤5所得的含碳化钛的碳/碳复合材料进行渗硅处理,反应熔体为硅,反应温度为1900℃,保温时间0.5h,随炉自然冷却至室温,获得碳/陶复合材料。

步骤7:将步骤6所得的碳/陶复合材料经加工和打磨后制备相应规格型号的碳/陶刹车片。

- 一种低磨损汽车碳/陶刹车片的制备方法

- 一种噪音小磨损率低的汽车刹车片材料的制备方法