一种高散热性能镀层的磁悬浮风机蜗壳及其制备方法

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及风机设备技术领域,具体是涉及一种高散热性能镀层的磁悬浮 风机蜗壳及其制备方法。

背景技术

蜗壳因外形如同蜗牛壳而得名,是离心泵蜗壳式引水室的简称,化工行业 基本使用金属蜗壳。金属蜗壳具有结构紧凑、耐磨的优点。

但金属蜗壳的受力情况较复杂,除了由输送的流体所引起的薄壁应力外, 还有蜗壳与泵体、前/后护板联接处的局部应力,当这些应力不均匀时往往对蜗 壳的使用寿命产生不利影响。在低温的环境下输送高温的流体更容易增大这种 应力,尤其在开泵时高温流体瞬间进入离心泵泵腔导致蜗壳内壁与高温流体接 触处于高温状态,而蜗壳因壁厚未能及时传热,导致外壁依然处于低温状态, 产生内外冷热不均匀而导致蜗壳的断裂。

因此,选用蜗壳的材质要考虑三个方面:韧性和耐磨性以及经济性。蜗壳 属于离心泵的过流部件,在离心泵长期输送颗粒性矿浆的运行中会不断地产生 磨损,蜗壳的寿命多数情况下取决于蜗壳的耐磨性,因此为了增加蜗壳的耐磨 性从而延长蜗壳的使用寿命,制作蜗壳的材质往往是具有耐磨性的高铬合金材 料,这些材质的共同点往往都是随着耐磨性的提高而影响到材质的韧性,而要 提高材质的韧性又会导致耐磨性不足,同时提高耐磨性和韧性又会导致蜗壳制 作成本成倍的升高,显然并不现实。

综上所述,蜗壳在具有较好耐磨性时韧性方就会较差,在铸造过程中也更 容易因为其热导率低、塑性差而产生铸造缺陷,所以现在亟需一种同时具备良 好韧性、耐磨性以及导热性的金属蜗壳。

发明内容

为了实现以上目的,本发明提供了一种高散热性能镀层的磁悬浮风机蜗壳 的制备方法,在能够保证蜗壳具有良好韧性、导热性以及耐磨性的前提下,不 仅能够能通过引风管对电机装置内部进行降温,而且能够有效阻隔处于高温工 作环境下的蜗壳的升温对于蜗壳自身以及电机装置的影响。蜗壳制备流程为: 先制备出支撑壳和内衬壳,然后在内衬壳上表面熔覆耐磨层,最后组装成型, 即可得到蜗壳。具体的技术方案如下:

一、制备磁悬浮风机蜗壳上内衬壳

S1、使用水热法制备环状MoS

S2、按照合金组成配比Cu:15~20%,Cr:0.2~0.25%,Ni:0.3~3.3%, Sn:1.3~1.6%,Al:2.5~3.1%,Fe:余量;准备Fe-10Cu中间合金粉、Fe- 30Cu中间合金粉、Ni粉、Sn粉、Al

S3、将步骤S1制备的环状MoS

S4、按照合金组成配比Mo:2.2~2.5%,S:4.4~5%;将步骤S2中制备的 合金粉末加入步骤S3制备的混合液中,制备出固含量为50%的混合液;

S5、对步骤S4制备的混合液进行搅拌的同时,加入浓度为0.7%的聚乙烯 吡咯烷酮和浓度为0.8%的聚乙烯醇缩丁醛,维持搅拌10min得悬浊液;

S6、将步骤S5中的悬浊液倒入模具中,在8MPa的压力下干燥2.5h后取 出,然后于400℃下保温30min进行脱脂处理,最后将脱脂后的产物加工成合 金棒料;

S7、将步骤S6中制备的合金棒料装入石墨坩埚中,抽真空至4×10

S8、对步骤S7中熔渗的合金液保温2h,然后随炉冷却至室温,最后使用 钢模进行铸造成钢锭;

S9、将步骤S8中制备的铸造钢锭在始锻温度为970~1000℃,终锻温度为 850~900℃的加热温度下,锻造成内衬壳部件后空冷至室温;

S10、将步骤S9中冷却后的内衬壳部件在350℃下进行回火处理,保温 2~4h后空冷至室温。

在本方案中,为了提高内衬壳的导热性能,选用铜掺杂低铬合金的方式, 由于铜的热导率大约为392W/m-K,仅次于金刚石,与铁相比有良好的导热性 能,因此能显著提高合金的导热性。

与此同时,本方案选用Ni,Sn这两种金属元素作为基体强化组元,这是因 为本发明中基体为Fe和Cu,而Ni与基体Fe、Cu都有很好的互溶度,可以起 到固溶强化的作用;Sn可以与基体Cu互溶,同时由于其较低的熔点,在高温 下可以起到吸热的作用;Al

二、制备环状MoS

S11、取摩尔比为1:4的仲钼酸铵和硫脲分别使用去离子水超声处理10 min;

S12、将经步骤S11处理后的仲钼酸铵和硫脲混合,加入与所述混合液质量 比为1:2,质量分数为1.2%的十六烷基三甲基溴化铵(CTAB),使用浓盐酸 调节pH为3,倒入反应釜中,保证填充度为30%;

S13、将步骤S12中的反应釜置于220℃下加热35h,自然冷却至室温,离 心分离出固相产物;

S14、将经步骤S13处理后的固相产物使用去离子水和无水乙醇清洗,分离 后得环状MoS

CTAB是一种典型的阳离子表面活性剂,兼有亲水和亲油性。不同浓度的 CTAB会形成不同形状的胶束。一定浓度的CTAB水溶液中亲水基团会形成特 殊的环状胶束,亲水基团暴露在环状结构外面。环状胶束外侧带正电位,且 MoS

三、制备磁悬浮风机蜗壳上内衬壳的耐磨层

S3-1、准备合金粉末

S3-11、准备作为自熔性合金粉末的Ni35合金粉末,以及作为增强相的、 配比为1:1的Si

S3-12、预制第一熔覆层合金粉末:Ni35合金粉末:Si

S3-13、预制第二熔覆层合金粉末:Ni35合金粉末:Si

S3-14、预制第三熔覆层合金粉末:Ni35合金粉末:Si

S3-15、将步骤S3-12、S3-13、S3-14中预制好的合金粉末在150℃下加热 保温30min;

S3-2、激光熔覆

S32-1、对所述内衬壳的内壁进行粗化处理和丙酮清洗,然后在150℃下加 热保温30min备用;

S32-2、采用预制法在所述内衬壳内壁压实1mm厚的第一熔覆层合金粉末, 采用激光烧结的方式进行熔覆;

S32-3、当步骤S32-2中的第一熔覆层合金粉末熔覆成功后,对第一熔覆层 表面进行粗化处理,然后在处理后的第一熔覆层预制、熔覆第二熔覆层合金粉 末;

S32-4、采用与步骤S32-3相同的工艺在第二熔覆层表面预制、熔覆第三熔 覆层合金粉末。

激光熔覆是指将具有特殊使用性能的材料用激光加热熔化并涂覆在基体材 料表面,获得与基体形成良好冶金结合和使用性能的熔覆层的一种方法。

本发明制备的内衬壳为一种铁基低铬合金,若直接通过激光熔覆的方法将 耐磨层熔覆在内衬壳上,由于二者间的理化性能相差过大,得不到质量好的熔 覆层,熔覆层在后期使用过程中溶液脱落。因此本发明采用镍基Ni35作为自熔 性合金粉末,粒度为150~300目(106~48um),该粉末是中硬度Ni-Cr-B-Si系 自熔性合金粉末,具有优良的抗高温氧化性能、良好的耐蚀性和润湿性,能够 极大地增强内衬壳和耐磨层间的结合力。所以在第一熔覆层中Ni35的含量很高, 随着镀层的增加,逐步增加镀层中作为强化组分的Si

进一步地,激光熔覆的工艺参数如下:采用圆束激光光斑,光斑半径4mm, 每组工艺参数熔敷道次3道,道次间距4mm,重叠率50%,激光功率1.4~2 kW,熔覆速度6~10mm/s。

进一步地,本发明设计的蜗壳包括与所述蜗壳进风口连接的进气管,以及 与所述蜗壳安装口连接的电机设备,创新结构在于,所述蜗壳是由支撑壳和架 空设置在支撑壳内的内衬壳共同组成的双层液冷蜗壳;所述内衬壳内壁熔覆有 耐磨层;所述进气管侧壁与电机设备外壳侧壁间设置有引风管。

与现有的高铬合金制备的蜗壳相比,本发明的有益效果是:

本发明设计了一种具有高散热性能的磁悬浮风机蜗壳的制备方法,在能够 保证蜗壳具有良好韧性、导热性以及耐磨性的前提下,不仅能够能通过引风管 对电机装置内部进行降温,而且能够有效阻隔处于高温工作环境下的蜗壳的升 温对于蜗壳自身以及电机装置的影响。

附图说明

图1是本发明激光熔覆速度对耐磨层失重影响的折线图;

图2是本发明激光功率对耐磨层失重影响的折线图;

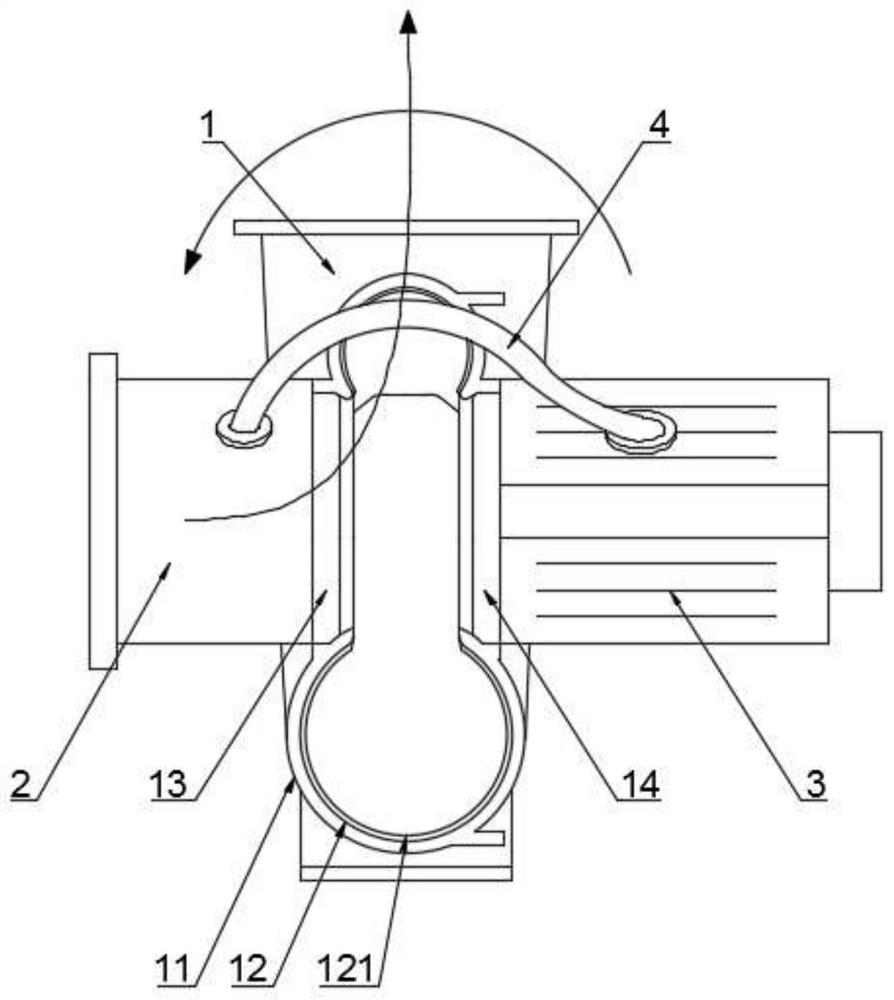

图3是本发明蜗壳结构的正面示意图;

图4是本发明蜗壳结构的侧面示意图。

图中:1-双层水冷蜗壳、11-支撑壳、12-内衬壳、121-耐磨层、13-进风口、 14-安装口、2-进气管、3-电机设备、4-引风管。

具体实施方式

为更进一步阐述本发明所采取的方式和取得的效果,下面将结合附图对本 发明的技术方案进行清楚和完整地描述。

实施例一

实施例一主要是对磁悬浮风机蜗壳上内衬壳12的制备方法进行阐述,具体 内容如下:

S1、使用水热法制备环状MoS

S2、按照合金组成配比Cu:15%,Cr:0.25%,Ni:3.3%,Sn:1.6%, Al:3.1%,Fe:余量;准备Fe-10Cu中间合金粉、Fe-30Cu中间合金粉、Ni粉、 Sn粉、Al

S3、将步骤S1制备的环状MoS

S4、按照合金组成配比Mo:2%,S:4%;将步骤S2中制备的合金粉末 加入步骤S3制备的混合液中,制备出固含量为50%的混合液;

S5、对步骤S4制备的混合液进行搅拌的同时,加入浓度为0.7%的聚乙烯 吡咯烷酮和浓度为0.8%的聚乙烯醇缩丁醛,维持搅拌10min得悬浊液;

S6、将步骤S5中的悬浊液倒入模具中,在8MPa的压力下干燥2.5h后取 出,然后于400℃下保温30min进行脱脂处理,最后将脱脂后的产物加工成合 金棒料;

S7、将步骤S6中制备的合金棒料装入石墨坩埚中,抽真空至4×10

S8、对步骤S7中熔渗的合金液保温2h,然后随炉冷却至室温,最后使用 钢模进行铸造成钢锭;

S9、将步骤S8中制备的铸造钢锭在始锻温度为1000℃,终锻温度为900℃ 的加热温度下,锻造成内衬壳12部件后空冷至室温;

S10、将步骤S9中冷却后的内衬壳12部件在350℃下进行回火处理,保温 3h后空冷至室温。

在本实施例中,为了提高内衬壳的导热性能,选用铜掺杂低铬合金的方式, 由于铜的热导率大约为392W/m-K,仅次于金刚石,与铁相比有良好的导热性 能,因此能显著提高合金的导热性。

与此同时,在本实施例中,选用Ni,Sn这两种金属元素作为基体强化组元, 这是因为本发明中基体为Fe和Cu,而Ni与基体Fe、Cu都有很好的互溶度, 可以起到固溶强化的作用;Sn可以与基体Cu互溶,同时由于其较低的熔点, 在高温下可以起到吸热的作用;Al

实施例二

实施例二主要是对实施例一中环状MoS

S11、取摩尔比为1:4的仲钼酸铵和硫脲分别使用去离子水超声处理10 min;

S12、将经步骤S11处理后的仲钼酸铵和硫脲混合,加入与所述混合液质量 比为1:2,质量分数为1.2%的十六烷基三甲基溴化铵,使用浓盐酸调节pH为 3,倒入反应釜中,保证填充度为30%;

S13、将步骤S12中的反应釜置于220℃下加热35h,自然冷却至室温,离 心分离出固相产物;

S14、将经步骤S13处理后的固相产物使用去离子水和无水乙醇清洗,分离 后得环状MoS

CTAB是一种典型的阳离子表面活性剂,兼有亲水和亲油性。不同浓度的 CTAB会形成不同形状的胶束。一定浓度的CTAB水溶液中亲水基团会形成特 殊的环状胶束,亲水基团暴露在环状结构外面。环状胶束外侧带正电位,且 MoS

实施例三

实施例三主要是对磁悬浮风机蜗壳上内衬壳12的耐磨层121的制备方法进 行阐述。在本实施例中,激光熔覆的工艺参数如下:采用圆束激光光斑,光斑 半径4mm,每组工艺参数熔敷道次3道,道次间距4mm,重叠率50%,激光 功率2kW,熔覆速度8mm/s。具体的熔覆方法如下:

S3-1、准备合金粉末

S3-11、准备作为自熔性合金粉末的Ni35合金粉末,以及作为增强相的、 配比为1:1的Si

S3-12、预制第一熔覆层合金粉末:Ni35合金粉末:Si

S3-13、预制第二熔覆层合金粉末:Ni35合金粉末:Si

S3-14、预制第三熔覆层合金粉末:Ni35合金粉末:Si

S3-15、将步骤S3-12、S3-13、S3-14中预制好的合金粉末在150℃下加热 保温30min;

S3-2、激光熔覆

S32-1、对所述内衬壳12的内壁进行粗化处理和丙酮清洗,然后在150℃ 下加热保温30min备用;

S32-2、采用预制法在所述内衬壳12内壁压实1mm厚的第一熔覆层合金粉 末,采用激光烧结的方式进行熔覆;

S32-3、当步骤S32-2中的第一熔覆层合金粉末熔覆成功后,对第一熔覆层 表面进行粗化处理,然后在处理后的第一熔覆层预制、熔覆第二熔覆层合金粉 末;

S32-4、采用与步骤S32-3相同的工艺在第二熔覆层表面预制、熔覆第三熔 覆层合金粉末。

本发明制备的内衬壳为一种铁基低铬合金,若直接通过激光熔覆的方法将 耐磨层熔覆在内衬壳上,由于二者间的理化性能相差过大,得不到质量好的熔 覆层,熔覆层在后期使用过程中溶液脱落。因此本发明采用镍基Ni35作为自熔 性合金粉末,粒度为150~300目(106~48um),该粉末是中硬度Ni-Cr-B-Si系 自熔性合金粉末,具有优良的抗高温氧化性能、良好的耐蚀性和润湿性,能够 极大地增强内衬壳和耐磨层间的结合力。所以在第一熔覆层中Ni35的含量很高, 随着镀层的增加,逐步增加镀层中作为强化组分的Si

实施例四

实施例四主要是对实施例一、实施例二、实施例三所述方法制备的蜗壳1 的结构进行阐述,具体内容如下:

如图3、图4所示,本发明设计的蜗壳1包括与所述蜗壳1进风口13连接 的进气管2,以及与所述蜗壳1安装口14连接的电机设备3,创新结构在于, 所述蜗壳1是由支撑壳11和架空设置在支撑壳11内的内衬壳12共同组成的双 层液冷蜗壳;所述内衬壳12内壁熔覆有耐磨层121;所述进气管2侧壁与电机 设备3外壳侧壁间设置有引风管4。

实验例一

实验例一是以实施例一中的制备方法为基础进行叙述的,旨在比较不同环 状MoS

表1不同环状MoS

从表1中数据可以看出,随着环状MoS

实验例二

实验例二是以实施例一中的制备方法为基础进行叙述的,旨在比较不同环 状MoS

表2不同环状MoS

从表7中数据可以看出,随着环状MoS

实验例三

实验例三是以实施例一中的制备方法为基础进行叙述的,旨在阐明不同的 加工工艺对于耐磨层121失重的影响。

在本实施例中,在磨损40800r时,内衬壳12母材的失重量为61.3mg,耐 磨层121的最大失重量为25.3mg,约为内衬壳12母材的失重量的2/5;耐磨层 121的最小失重量为11.8mg,约为内衬壳12母材的失重量的1/5;由此可见, 耐磨层121的耐磨性能明显优于内衬壳12母材。

如图2所示,在激光功率相同的情况下,熔覆速度越低,失重越小。这是 因为熔覆速度越低,热输入越多,强化效果越好,硬度越高,耐磨性相应越好。

如图3所示,在熔覆速度相同的情况下,激光功率越高,失重量越小。这 是因为当功率增高时,热输入增多,熔覆层整体硬度相应增大,耐磨性也相应 越好。

可见热输入量的大小直接决定了熔覆层的显微硬度,热输入量越高,强化 相溶化、扩散越均匀,硬度也相应越高。因此综合考虑,本实验例优选的熔覆 速度为8mm/s,优选的激光功率为2kW。

- 一种高散热性能镀层的磁悬浮风机蜗壳及其制备方法

- 一种具有高散热性能的磁悬浮风机蜗壳