一种冶金空分系统的余热利用系统及其方法

文献发布时间:2023-06-19 10:27:30

技术领域

本发明涉及有色冶金空分空压机余热利用技术领域,尤其涉及一 种空分系统的空压机余热利用系统及其方法。

背景技术

离心空压机在运行中,一般采取三~四级压缩方式,为了提高压 缩机效率,常常在中间级设置中间冷却器,使用冷却水将高温高压压 缩空气中的热量换出,并通过冷却塔风扇,将热量散出至大气中,以 保证空压机的安全稳定运行。空压机在长期、连续的运行过程中,把 电能转换为机械能,即电能转换成高压压缩空气能。在机械能转换成 为高压压缩空气过程中产生大量热量,最后以风冷或水冷的形式把热 量散发出去。

目前主流的第六代外压缩空分流程,其包含了空气压缩系统、空 气净化系统、流体换热系统、膨胀制冷系统、空气精溜系统等核心子 系统。A、空气压缩系统:空气分离得到各组分产品本质上是通过能 量转换来实现的,而空分系统最主要的能量输入设备是原料空气压缩 机。经过原料空压机的压缩,空气获得化0.9~1.0MPa的压力。B、 空气净化系统:空气净化系统包含了空气预冷系统和分子筛净化系统。 空压机的压缩造成空气急剧升温,虽然现代空压机多采用级间冷却降 温,但仍然有热量冗余。因此空分系统中设置空气预冷塔,通过接触 式的换热来给空气进一步冷却,其冷量通常采用精馏的污氮气和制冷 机。纯化器用于进一步除去空气中的水分、二氧化碳等杂质,防止其 对后续流程产生负面影响。C、流体换热系统:进入系统的常温空气 和低温的氮气、氧气、污氮气等在热交换器中换热,从而回收冷流体 的大部分冷量,热流体也达到足够低的温度,为精馏做准备。D、膨 胀制冷系统:空分系统的能量主要来源于膨胀机,从主换热器中抽的 空气在透平膨胀机中膨胀,降温降压,为空分系统提供了足够的冷量。 E、空气精馏系统:空气在精馈塔中实现组分的分离,精溜系统是空 气分离的核心系统。现代空分通常采用高、低压两级耦合的精馏塔来实现精馏。空压机设备型号:4MSGE+25/15;排气量:Q=122000m3/h; 排气压力:P=1.15Mpa;电功率:16500KW

在以上空压机工作过程中,高温高压的气所携带的热量大致相当 于空气压缩机功率的3/4,其温度通常在100℃—130℃之间,甚至高 达150℃。离心式空气压缩机通过使用冷却水的散热系统来给系统降 温的过程中,大量的热能就被无端的浪费了,而有色冶炼电解液加热 又需要大量的低压饱和蒸汽,利用空分余热替代饱和蒸汽,不仅节约 了低压饱和蒸汽,而且降低空分冷却循环水系统的电耗。

发明内容

本发明的目的是为了解决现有技术中存在离心式空气压缩机通 过使用冷却水的散热系统来给系统降温的过程中,大量的热能就被无 端的浪费了,而有色冶炼电解工序中电解液又需要大量饱和蒸汽加热, 电解液加热温度也只有63度左右,故提出的一种利用空分系统的空 压机余热加热电解液的系统方法。

为了实现上述目的,本发明采用了如下技术方案:

一种冶金空分系统的余热利用系统,包括三级热回收系统和四级 热回收系统,所述三级热回收系统包括空气过滤器,所述四级热回收 系统包括空分空压机,所述空分空压机连接有止回阀,所述止回阀连 接有循环泵,所述循环泵连接有补水箱和三个板式热交换器,所述补 水箱上设有软化水补水口,所述空气过滤器连接有一级压缩机,一级 压缩机连接有一级冷却器,一级冷却器连接有二级压缩机,二级压缩 机连接有二级冷却器,二级冷却器连接有三级压缩机,所述三级压缩 机连接有三级冷却器和余热回收器,所述余热回收器上连接有热回收 进水管和热回收出水管。

优选的,所述三级压缩机和三级冷却器之间设有阀门。

优选的,所述三级冷却器上连接有压缩空气排出管。

优选的,所述一级冷却器、二级冷却器和三级冷却器均连接有冷 却水进管和冷却水出管。

本发明还提出了一种空分系统的空压机热回收方法,包括以下步 骤:

S1:气体经空气过滤器过滤后进入一级压缩机压缩,然后经一级 冷却器冷却后进入二级压缩机压缩,之后气体经二级冷却器冷却进入 三级压缩机压缩;

S2:压缩后的气体进入余热回收器,余热回收器对气体中的余热 进行回收,利于余热对水进行加热;

S3:然后气体经三级冷却器冷却后排出,通过板式热交换器对排 出气体中的热量进行回收,降低冷却循环水系统的能耗,热水通过板 式热交换器对电解液进行加热,替代低压饱和蒸汽,实现节能的目的。

与现有技术相比,本发明的有益效果在于:

本发明充分利用空分空压机所产生的余热,来满足电解液加热的 需求,可使企业节约大量饱和蒸汽。

附图说明

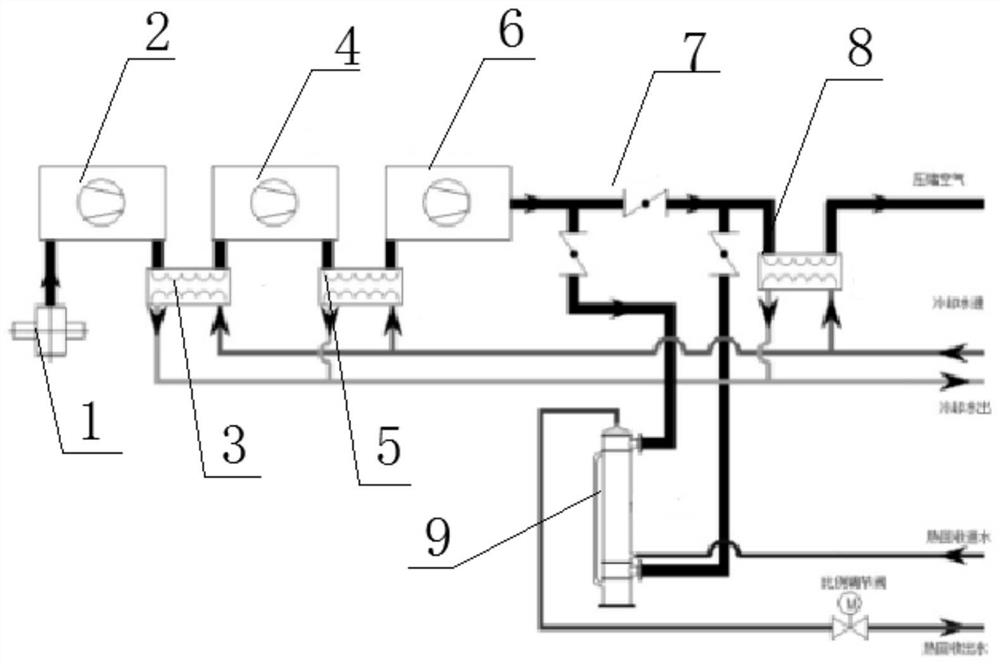

图1为本发明提出的一种冶金空分系统的余热利用系统的三级 热回收系统结构示意图;

图2为本发明提出的一种冶金空分系统的余热利用系统的四级 热回收系统结构示意图。

图中:1空气过滤器、2一级压缩机、3一级冷却器、4二级压缩 机、5二级冷却器、6三级压缩机、7阀门、8三级冷却器、9余热回 收器。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方 案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部 分实施例,而不是全部的实施例。

实施例一

参照图1-2,一种冶金空分系统的余热利用系统,包括三级热回 收系统和四级热回收系统,三级热回收系统包括空气过滤器1,四级 热回收系统包括空分空压机,空分空压机连接有止回阀,止回阀连接 有循环泵,循环泵连接有补水箱和三个板式热交换器,补水箱上设有 软化水补水口,空气过滤器1连接有一级压缩机2,一级压缩机2连 接有一级冷却器3,一级冷却器3连接有二级压缩机4,二级压缩机 4连接有二级冷却器5,二级冷却器5连接有三级压缩机6,三级压 缩机6连接有三级冷却器8和余热回收器9,余热回收器9上连接有 热回收进水管和热回收出水管。

本发明中,三级压缩机6和三级冷却器8之间设有阀门7。

本发明中,三级冷却器8上连接有压缩空气排出管。

本发明中,一级冷却器3、二级冷却器5和三级冷却器8均连接 有冷却水进管和冷却水出管。

本发明还提出了一种空分系统的空压机热回收方法,包括以下步 骤:

S1:气体经空气过滤器1过滤后进入一级压缩机2压缩,然后经 一级冷却器3冷却后进入二级压缩机4压缩,之后气体经二级冷却器 5冷却进入三级压缩机6压缩;

S2:压缩后的气体进入余热回收器9,余热回收器9对气体中的 余热进行回收,利于余热对水进行加热;

S3:然后气体经三级冷却器8冷却后排出,通过板式热交换器对 排出气体中的热量进行回收,降低冷却循环水系统的能耗,热水通过 板式热交换器对电解液进行加热,替代低压饱和蒸汽,实现节能。

通过空压机余热回收,按平均产气量11000m

式中,C为压缩空气定压比热容,为常数1.05KJ/kg·℃

G为空压机压缩空气体积流量,按平均负荷,即110000Nm

ρ为压缩空气密度,查空气参数表,得ρ=1.18kg/Nm

△T为压缩空气热气进换热器口温度与我公司余热回收利用后的 温度差。运行中循环水箱温度取平均值40℃,假定我司按10℃端差 设计换热器,即余热回收后压缩空气温度按50℃计算。离心空压机 第四级排气温度约100℃,本方案按100℃计算。

则△T=tin-tout=100-50=50℃

则四级热量=C·G·ρ·△T=1.05*120000*1.18*50=7434000KJ/h, 换算成热功率,即Q=2065KW。

故总回收热功率Q=2065KW。热量等效于2.95吨蒸汽,加上空压 站的热回收,可基本满足现有电解的低压蒸汽流量需求。因此,采用 空压机余热回收,既不影响空分空压机的正常运行,并可回收用于维 持电解液温度的热水,又可减少冷却循环水的耗电,空分空压机余热 回收,可带来多方面的收益。

改造后对排气压力的影响分析

改造后,空分空压机排气压力降低约0.008Mpa,即8kPa,压力 损失仅占平均排气压力的0.8%,按现有波动率,此压损对系统几乎 无影响。

节能潜力分析

回收热量=C·G·ρ·△T

式中,C为压缩空气定压比热容,为常数1.05KJ/kg·℃

G为空压机压缩空气体积流量,按平均负荷,即110000Nm

ρ为压缩空气密度,查空气参数表,得ρ=1.18kg/Nm

△T为压缩空气热气进换热器口温度与我公司余热回收利用后的 温度差。运行中循环水箱温度取平均值40℃,假定我司按10℃端差 设计换热器,即余热回收后压缩空气温度按50℃计算。离心空压机 第四级排气温度约100℃,本方案按100℃计算。

则△T=tin-tout=100-50=50℃

则一二级热量=C·G·ρ·△T=1.05*120000*1.18*50=7434000KJ/h, 换算成热功率,即Q=2065KW。

故总回收热功率Q=2065KW。热量等效于2.95吨蒸汽。空分空压 机年运行8200小时,按蒸汽价格80元/吨计算,则年可回收价值 193.52万元。

通过优化气-水换热器设计,仅需要增加管道阻力0.008Mpa,不 影响空分系统的安全性稳定性,并设置启动旁通阀,当事故状态时, 切换至现有运行方式。

离心压缩机的余热回收是由于本身的设计结构和工作原理决定 的。其工作流程是离心压缩机吸入气体后将其压缩,使其压力增加即 动能转化为压力能,电机旋转带动齿轮及转子轴,然后使叶轮获得旋 转动力,外部气体被吸入叶轮进口,然后由于叶轮的运转时的离心力 使吸入的气体被加速并流向叶轮的顶端,高速的气体通过叶轮流向扩 压器,在扩压器内因区域面积的改变,通过膨胀使气体流速减慢同时 压力升高,同样当气流流经蜗壳时,也因为流道面积的逐渐增大,气 流速度逐渐减小而使气体压力得到提高。

离心空压机要实现等温压缩,效率优化,保证出口压力和温度指 标,各段间配置中间冷却器,即使用冷却水将压缩空气的热量换出, 并通过冷却塔风扇,将热量散出至大气中,该部分热量约占压缩机总 电功率的70%以上,采用空压机压缩热回收,制取电解所需热水,减 少低压蒸汽消耗量。将余热回收设备设置于站房输气管道后侧,止回 阀后侧,进入空冷塔前的空气管上。

并不改变气流方向,不会影响后续冷却效果和压缩空气品质,且 进入空冷塔前,高温压缩空气先进入余热回收设备,可显著降低冷却 循环水用量,降低综合能耗,因我本方案提出的热回收设备及管网气 阻非常小,实测小于0.008Mpa值,对用气后处理设备不会造成任何 影响。

实施例二

参照图1-2,一种冶金空分系统的余热利用系统,包括三级热回 收系统和四级热回收系统,三级热回收系统包括空气过滤器1,四级 热回收系统包括空分空压机,空分空压机连接有止回阀,止回阀连接 有循环泵,循环泵连接有补水箱和三个板式热交换器,补水箱上设有 软化水补水口,空气过滤器1连接有一级压缩机2,一级压缩机2连 接有一级冷却器3,一级冷却器3连接有二级压缩机4,二级压缩机 4连接有二级冷却器5,二级冷却器5连接有三级压缩机6,三级压 缩机6连接有三级冷却器8和余热回收器9,余热回收器9上连接有

本发明中,三级压缩机6和三级冷却器8之间设有阀门7。

本发明中,三级冷却器8上连接有压缩空气排出管。

本发明中,一级冷却器3、二级冷却器5和三级冷却器8均连接 有冷却水进管和冷却水出管。

本发明中,四级热回收系统包括补水箱、循环泵和板式热交换器。

本发明还提出了一种空分系统的空压机热回收方法,包括以下步 骤:

S1:气体经空气过滤器1过滤后进入一级压缩机2压缩,然后经 一级冷却器3冷却后进入二级压缩机4压缩,之后气体经二级冷却器 5冷却进入三级压缩机6压缩;

S2:压缩后的气体进入余热回收器9,余热回收器9对气体中的 余热进行回收,利于余热对水进行加热;

S3:然后气体经三级冷却器8冷却后排出,通过板式热交换器对 排出气体中的热量进行回收。

通过空压机余热回收,按平均产气量11000m

式中,C为压缩空气定压比热容,为常数1.05KJ/kg·℃

G为空压机压缩空气体积流量,按平均负荷,即110000Nm

ρ为压缩空气密度,查空气参数表,得ρ=1.18kg/Nm

△T为压缩空气热气进换热器口温度与我公司余热回收利用后的 温度差。运行中循环水箱温度取平均值40℃,假定我司按10℃端差 设计换热器,即余热回收后压缩空气温度按50℃计算。离心空压机 第四级排气温度约100℃,本方案按100℃计算。

则△T=tin-tout=100-50=50℃

则四级热量=C·G·ρ·△T=1.05*120000*1.18*50=7434000KJ/h, 换算成热功率,即Q=2065KW。

故总回收热功率Q=2065KW。热量等效于2.95吨蒸汽,加上空压 站的热回收,可基本满足现有电解的低压蒸汽流量需求。因此,采用 空压机余热回收,既不影响空分空压机的正常运行,并可回收用于维 持电解液温度的热水,又可减少冷却循环水的耗电,空分空压机余热 回收,可带来多方面的收益。

改造后对排气压力的影响分析

改造后,空分空压机排气压力降低约0.008Mpa,即8kPa,压力 损失仅占平均排气压力的0.8%,按现有波动率,此压损对系统几乎 无影响。

节能潜力分析

回收热量=C·G·ρ·△T

式中,C为压缩空气定压比热容,为常数1.05KJ/kg·℃

G为空压机压缩空气体积流量,按平均负荷,即110000Nm

ρ为压缩空气密度,查空气参数表,得ρ=1.18kg/Nm

△T为压缩空气热气进换热器口温度与我公司余热回收利用后的 温度差。运行中循环水箱温度取平均值40℃,假定我司按10℃端差 设计换热器,即余热回收后压缩空气温度按50℃计算。离心空压机 第四级排气温度约100℃,本方案按100℃计算。

则△T=tin-tout=100-50=50℃

则一二级热量=C·G·ρ·△T=1.05*120000*1.18*50=7434000KJ/h, 换算成热功率,即Q=2065KW。

故总回收热功率Q=2065KW。热量等效于2.95吨蒸汽。空分空压 机年运行8200小时,按蒸汽价格80元/吨计算,则年可回收价值 193.52万元。

本实施例与实施例一的区别在于增加了温度检测器,通过温度检 测器对热回收出水的温度进行检测。

实施例三

参照图1-2,一种冶金空分系统的余热利用系统,包括三级热回 收系统和四级热回收系统,三级热回收系统包括空气过滤器1,四级 热回收系统包括空分空压机,空分空压机连接有止回阀,止回阀连接 有循环泵,循环泵连接有补水箱和三个板式热交换器,补水箱上设有 软化水补水口,空气过滤器1连接有一级压缩机2,一级压缩机2连 接有一级冷却器3,一级冷却器3连接有二级压缩机4,二级压缩机 4连接有二级冷却器5,二级冷却器5连接有三级压缩机6,三级压 缩机6连接有三级冷却器8和余热回收器9,余热回收器9上连接有 热回收进水管和热回收出水管,余热回收器9上设有温度检测器、流 量计和计时器,通过温度检测器对热回收出水的温度进行检测,通过 流量计对气体流量进行检测,通过计时器对水加热到需要的温度所用 时间进行计算。

本发明中,三级压缩机6和三级冷却器8之间设有阀门7。

本发明中,三级冷却器8上连接有压缩空气排出管。

本发明中,一级冷却器3、二级冷却器5和三级冷却器8均连接 有冷却水进管和冷却水出管。

本发明中,四级热回收系统包括补水箱、循环泵和板式热交换器。

本发明还提出了一种空分系统的空压机热回收方法,包括以下步 骤:

S1:气体经空气过滤器1过滤后进入一级压缩机2压缩,然后经 一级冷却器3冷却后进入二级压缩机4压缩,之后气体经二级冷却器 5冷却进入三级压缩机6压缩;

S2:压缩后的气体进入余热回收器9,余热回收器9对气体中的 余热进行回收,利于余热对水进行加热;

S3:然后气体经三级冷却器8冷却后排出,通过板式热交换器对 排出气体中的热量进行回收。

通过空压机余热回收,按平均产气量11000m

式中,C为压缩空气定压比热容,为常数1.05KJ/kg·℃

G为空压机压缩空气体积流量,按平均负荷,即110000Nm

ρ为压缩空气密度,查空气参数表,得ρ=1.18kg/Nm

△T为压缩空气热气进换热器口温度与我公司余热回收利用后的 温度差。运行中循环水箱温度取平均值40℃,假定我司按10℃端差 设计换热器,即余热回收后压缩空气温度按50℃计算。离心空压机 第四级排气温度约100℃,本方案按100℃计算。

则△T=tin-tout=100-50=50℃

则四级热量=C·G·ρ·△T=1.05*120000*1.18*50=7434000KJ/h, 换算成热功率,即Q=2065KW。

故总回收热功率Q=2065KW。热量等效于2.95吨蒸汽,加上空压 站的热回收,可基本满足现有电解的低压蒸汽流量需求。因此,采用 空压机余热回收,既不影响空分空压机的正常运行,并可回收用于维 持电解液温度的热水,又可减少冷却循环水的耗电,空分空压机余热 回收,可带来多方面的收益。

改造后对排气压力的影响分析

改造后,空分空压机排气压力降低约0.008Mpa,即8kPa,压力 损失仅占平均排气压力的0.8%,按现有波动率,此压损对系统几乎 无影响。

节能潜力分析

回收热量=C·G·ρ·△T

式中,C为压缩空气定压比热容,为常数1.05KJ/(kg·℃)

G为空压机压缩空气体积流量,按平均负荷,即110000Nm

ρ为压缩空气密度,查空气参数表,得ρ=1.18kg/Nm

△T为压缩空气热气进换热器口温度与我公司余热回收利用后的 温度差。运行中循环水箱温度取平均值40℃,假定我司按10℃端差 设计换热器,即余热回收后压缩空气温度按50℃计算。离心空压机 第四级排气温度约100℃,本方案按100℃计算。

则△T=tin-tout=100-50=50℃

则一二级热量=C·G·ρ·△T=1.05*120000*1.18*50=7434000KJ/h, 换算成热功率,即Q=2065KW。

故总回收热功率Q=2065KW。热量等效于2.95吨蒸汽。空分空压 机年运行8200小时,按蒸汽价格80元/吨计算,则年可回收价值 193.52万元。

本实施例与实施例二的区别在于增加了温度检测器、流量计和计 时器,通过温度检测器对热回收出水的温度进行检测,通过流量计对 气体流量进行检测,通过计时器对水加热到需要的温度所用时间进行 计算,可以对余热回收效率进行计算,相同的气量,水加热到需要温 度的时间越短余热回收效率越高。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范 围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技 术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变, 都应涵盖在本发明的保护范围之内。

- 一种冶金空分系统的余热利用系统及其方法

- 一种钢铁冶金用的蒸汽发生器及其余热利用系统