一种弓网接触振动阻尼控制装置

文献发布时间:2023-06-19 10:30:40

技术领域

本发明属于电气化铁路机车滑动电接触技术领域,特别是涉及一种弓网接触振动阻尼控制装置。

背景技术

电力机车通过受电弓滑板从接触网获取电能,在电力机车高速行驶过程中,受电弓滑板与接触网导线之间产生滑动接触,二者之间的接触状态直接影响着电力机车的供电性能。

由于电力机车车体的振动以及接触网导线不平滑等因素,会导致受电弓出现频繁的振动,进而会影响电力机车的受流稳定性,严重时还会导致离线现象并产生电弧,从而加速了受电弓滑板和接触网导线的异常磨损,甚至可能造成整个接触网系统的破坏。

因此,为了消减受电弓的振动,目前通常采用弹簧盒作为阻尼系统,即通过弹簧盒的弹簧变形力来消减振动能量,用以保证电力机车的受流稳定性。

但是,弹簧盒的实际效果并不理想,特别是电力机车高速行驶时,受电弓弓头的振动强度也会越来越大,由于弹簧盒的减震性能是恒定不可调的,当受电弓弓头的振动强度远超弹簧盒的减震性能时,此时依靠弹簧盒已经越来越难以抑制受电弓弓头的振动,从而导致受电弓滑板和接触网导线的异常磨损程度依然居高不下。

发明内容

针对现有技术存在的问题,本发明提供一种弓网接触振动阻尼控制装置,能够根据振动强度自动调整阻尼范围,进而使减震性能与振动强度始终保持匹配状态,保证了受电弓滑板与接触网导线之间滑动接触的稳定性,从而有效提高电力机车的受流稳定性,并大幅度降低受电弓滑板和接触网导线的异常磨损,有效提高受电弓滑板和接触网导线的使用寿命,进而降低接触网系统的运行成本。

为了实现上述目的,本发明采用如下技术方案:一种弓网接触振动阻尼控制装置,包括电流变阻尼器、加速度传感器及控制器;所述电流变阻尼器竖直连接在受电弓弓头与受电弓支架之间,受电弓弓头通过电流变阻尼器支撑在受电弓支架上方,受电弓滑板位于受电弓弓头上表面,受电弓滑板与其上方的接触网导线滑动接触配合;所述加速度传感器安装在受电弓弓头下表面,在加速度传感器与受电弓弓头之间安装有绝缘垫片;所述控制器安装在受电弓支架上表面,在控制器与受电弓支架之间安装有绝缘减震板;所述加速度传感器及电流变阻尼器均通过导线与控制器进行电连接。

所述电流变阻尼器包括外筒体、内筒体、绝缘端盖、活塞杆、随动活塞、内筒体绝缘支撑筒、浮动活塞、第一电极及第二电极;所述内筒体同轴安装在外筒体的内部,内筒体和外筒体的顶端筒口由绝缘端盖进行封堵;所述内筒体绝缘支撑筒连接在外筒体的底板与内筒体的底端筒口之间;所述活塞杆密封穿过绝缘端盖,活塞杆下端位于内筒体内部,所述随动活塞固定安装在活塞杆下端,随动活塞与内筒体的内筒壁密封滑动配合;所述活塞杆上端通过绝缘螺栓与受电弓弓头固定连接,所述外筒体的底板通过绝缘螺栓与受电弓支架固定连接;所述浮动活塞位于内筒体绝缘支撑筒内部,浮动活塞与内筒体支撑筒的内筒壁密封滑动配合;所述第一电极连接在内筒体的上端筒口边沿处,所述第二电极连接在外筒体的上端筒口边沿处,第一电极和第二电极分别通过导线与控制器内的可调直流电源的正负极相连;在与所述绝缘端盖相邻的内筒体筒壁上开设有顶端阻尼孔,在所述浮动活塞上方的内筒体绝缘支撑筒的筒壁上开设有底端阻尼孔;所述内筒体的上侧有杆腔依次通过顶端阻尼孔、内外筒体环向间隙、底端阻尼孔、内筒体绝缘支撑筒的上腔室与内筒体的下侧无杆腔相连通;在所述内筒体的上侧有杆腔、内外筒体环向间隙、内筒体绝缘支撑筒的上腔室及内筒体的下侧无杆腔内充装有电流变液体。

本发明的有益效果:

本发明的弓网接触振动阻尼控制装置,能够根据振动强度自动调整阻尼范围,进而使减震性能与振动强度始终保持匹配状态,保证了受电弓滑板与接触网导线之间滑动接触的稳定性,从而有效提高电力机车的受流稳定性,并大幅度降低受电弓滑板和接触网导线的异常磨损,有效提高受电弓滑板和接触网导线的使用寿命,进而降低接触网系统的运行成本。

附图说明

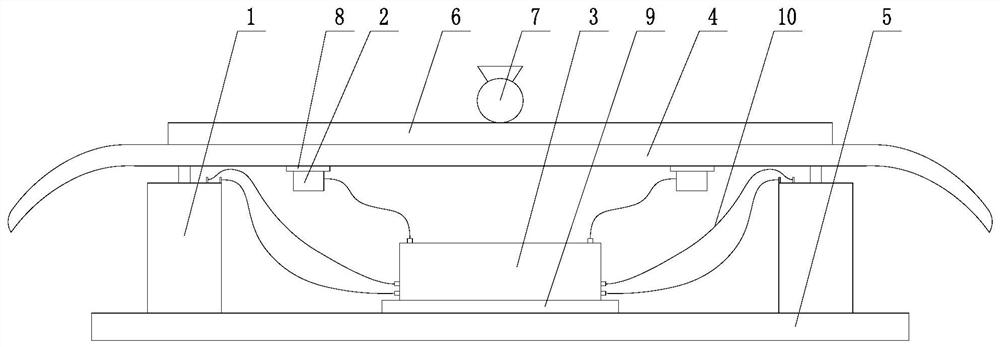

图1为本发明的一种弓网接触振动阻尼控制装置的结构示意图;

图2为本发明的电流变阻尼器的结构示意图;

图中,1—电流变阻尼器,2—加速度传感器,3—控制器,4—受电弓弓头,5—受电弓支架,6—受电弓滑板,7—接触网导线,8—绝缘垫片,9—绝缘减震板,10—导线,11—外筒体,12—内筒体,13—绝缘端盖,14—活塞杆,15—随动活塞,16—内筒体绝缘支撑筒,17—浮动活塞,18—第一电极,19—第二电极,20—顶端阻尼孔,21—底端阻尼孔,22—电流变液体。

具体实施方式

下面结合附图和具体实施例对本发明做进一步的详细说明。

如图1、2所示,一种弓网接触振动阻尼控制装置,包括电流变阻尼器1、加速度传感器2及控制器3;所述电流变阻尼器1竖直连接在受电弓弓头4与受电弓支架5之间,受电弓弓头4通过电流变阻尼器1支撑在受电弓支架5上方,受电弓滑板6位于受电弓弓头4上表面,受电弓滑板6与其上方的接触网导线7滑动接触配合;所述加速度传感器2安装在受电弓弓头4下表面,在加速度传感器2与受电弓弓头4之间安装有绝缘垫片8;所述控制器3安装在受电弓支架5上表面,在控制器3与受电弓支架5之间安装有绝缘减震板9;所述加速度传感器2及电流变阻尼器1均通过导线10与控制器3进行电连接。

所述电流变阻尼器1包括外筒体11、内筒体12、绝缘端盖13、活塞杆14、随动活塞15、内筒体绝缘支撑筒16、浮动活塞17、第一电极18及第二电极19;所述内筒体12同轴安装在外筒体11的内部,内筒体12和外筒体11的顶端筒口由绝缘端盖13进行封堵;所述内筒体绝缘支撑筒16连接在外筒体11的底板与内筒体12的底端筒口之间;所述活塞杆14密封穿过绝缘端盖13,活塞杆14下端位于内筒体12内部,所述随动活塞15固定安装在活塞杆14下端,随动活塞15与内筒体12的内筒壁密封滑动配合;所述活塞杆14上端通过绝缘螺栓与受电弓弓头4固定连接,所述外筒体11的底板通过绝缘螺栓与受电弓支架5固定连接;所述浮动活塞17位于内筒体绝缘支撑筒16内部,浮动活塞17与内筒体支撑筒16的内筒壁密封滑动配合;所述第一电极18连接在内筒体12的上端筒口边沿处,所述第二电极19连接在外筒体11的上端筒口边沿处,第一电极18和第二电极19分别通过导线10与控制器3内的可调直流电源的正负极相连;在与所述绝缘端盖13相邻的内筒体12筒壁上开设有顶端阻尼孔20,在所述浮动活塞17上方的内筒体绝缘支撑筒16的筒壁上开设有底端阻尼孔21;所述内筒体12的上侧有杆腔依次通过顶端阻尼孔20、内外筒体环向间隙、底端阻尼孔21、内筒体绝缘支撑筒16的上腔室与内筒体12的下侧无杆腔相连通;在所述内筒体12的上侧有杆腔、内外筒体环向间隙、内筒体绝缘支撑筒16的上腔室及内筒体12的下侧无杆腔内充装有电流变液体22。

下面结合附图说明本发明的一次使用过程:

当电力机车采用了本发明的弓网接触振动阻尼控制装置后,在电力机车高速行驶过程中,首先由加速度传感器2检测受电弓弓头4及受电弓滑板6的振动信号,产生的振动信号直接传输到控制器3中,控制器3再将实时检测到的振动信号与数据库中存储的振动信号进行对比,并在数据库中找到与实时检测到的振动信号相匹配的振动信号,再将该振动信号所对应的电压控制信号发送给控制器3内的可调直流电源,可调直流电源按照设定的电压控制信号向电流变阻尼器1的第一电极18和第二电极19通电,进而在外筒体11与内筒体12之间形成设定的电场,并且在设定的电场下,将使电流变液体22处于设定的黏度值。

以受电弓弓头4出现向上的加速度振动信号为例,受电弓弓头4将依次带动活塞杆14和随动活塞15同步向上移动,此时内筒体12的上侧有杆腔受压,并将腔内的电流变液体22通过顶端阻尼孔20压入内外筒体环向间隙之中,随之导致内外筒体环向间隙压力增大,进而使内外筒体环向间隙内的电流变液体22通过底端阻尼孔21流入内筒体绝缘支撑筒16的上腔室内,并直接进入内筒体12的下侧无杆腔之中,最终产生阻尼作用来消减振动。在此过程中,由于内筒体12的上侧有杆腔和下侧无杆腔的容积变化不同,而这种容积差量将由浮动活塞17向上移动进行容积补偿。

当实时检测到的振动信号增大时,控制器3发送给直流电源的电压控制信号也将同步改变,进而使直流电源施加在第一电极18与第二电极19之间的电压增大,从而进一步使设定的电场强度进一步增高,最终使电流变液体22的黏度值同步增大。由于电流变液体22的黏度值增大,因此促使电流变液体22在内筒体12的上侧有杆腔和下侧无杆腔之间的流动阻力增大,最终通过更强的阻尼作用来消减更大的振动,保证了减震作用的稳定性。

同理,当受电弓弓头4出现向下的加速度振动信号,电流变液体22的流向则是从内筒体12的下侧无杆腔向上侧有杆腔流动,同时两腔的容积差量将由浮动活塞17向下移动进行容积补偿。当实时检测到的振动信号增大时,同样只需通过增大第一电极18与第二电极19之间的电压即可,进而同步增大电流变液体22的黏度值,最终通过更强的阻尼作用来消减更大的振动,以保证减震作用的稳定性。

实施例中的方案并非用以限制本发明的专利保护范围,凡未脱离本发明所为的等效实施或变更,均包含于本案的专利范围中。

- 一种弓网接触振动阻尼控制装置

- 一种非接触式振动阻尼的线性振动电机及其实现方法