装载机工作装置优化实验台

文献发布时间:2023-06-19 10:32:14

技术领域

本发明属于科学教育技术领域,具体涉及一种用于在教学中演示装载机工作装置优化设计原理和效果的教具。

背景技术

参阅附图16,装载机工作装置是装载机实现物料的铲掘、装卸及其它作业的连杆机构,由机架、动臂、动臂油缸、铲斗、转斗油缸、摇臂、转斗拉杆组成,其设计质量和性能直接影响装载机作业的工作效率和质量,对整机其它性能也有较大影响。合理设计连杆机构各部分的尺寸和铰点位置,不仅可以得到良好的铲斗平移性,而且能实现铲斗的自动放平,同时使转斗油缸和动臂油缸的所需输出力及功率尽量减少。

国内外学者对装载机工作装置的优化问题进行了大量的研究,建立了这一优化问题的不同层次的数学模型,并利用计算机进行求解,解决了众多实际工程问题。但是,对于学生来说,学习这些优化方法仍存在很大困难。一方面,由于实际工程问题的优化数学模型非常复杂,建模过程涉及大量的公式计算,比较晦涩难懂;另一方面,优化数学模型的求解只能依靠计算机完成,优化结果的正确性主要靠经验判断,或者制造样机来验证,成本较高且无法实现对不同优化结果的实际效果进行比较。

同时,随着科学技术的发展,教学模式也在与时俱进,实验教学备受重视。在教学领域,急需具有先进性的教学用具。对于工学的学生来说,实验教学尤其重要。为了让学生充分理解所学内容,在相关教学中科学的教具必不可少。大学高等教育中,针对工科学生的现代优化设计方法的教学,备受重视。同时,对现代优化设计方法的掌握对受教育者来说,也是难点。目前,高等院校缺乏优化设计方法的素材和实验平台进行教学。针对装载机工作装置的优化问题,是工科教学中应用数学原理进行优化设计的典型案例,但是教学者往往缺乏实体演示平台,只能进行书面上的讲授,教学效果通常不理想,而目前国内尚无关于装载机工作装置优化设计的实物教学实验平台,用于现代优化设计方法教学的教具在国内还处于比较缺乏的状态。

发明内容

为填补这一空白,本发明提供一种用于高等教育工科教学中关于现代优化设计方法的科学教具,能够演示装载机工作装置的优化过程和方法,同时也可为装载机工作装置的设计研究提供实验平台。

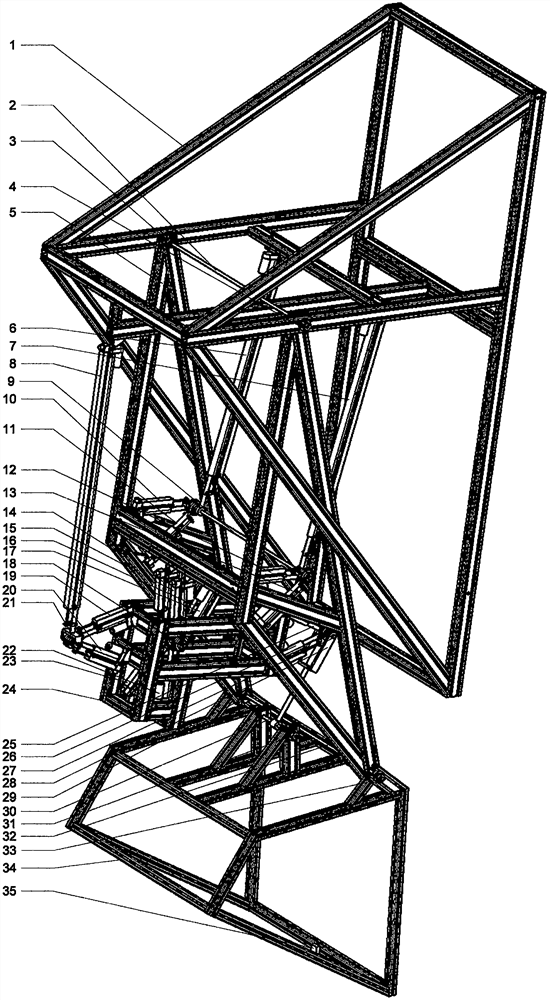

本发明所述一种用于装载机工作装置优化设计的演示教具,参阅附图1,本发明由安装固定支架I1、圆轴I2、菱形带座轴承I3、圆轴锁紧座I4、动臂框架I5、动臂电动推杆组件I6、动臂电动推杆组件II7、转斗电动推杆组件I8、圆轴II9、通用电动推杆组件I10、通用电动推杆组件II11、通用电动推杆组件III12、通用电动推杆组件IV13、通用电动推杆组件V14、通用电动推杆组件VI15、通用电动推杆组件VII16、通用电动推杆组件VIII17、圆轴III18、通用电动推杆组件IX19、通用电动推杆组件X20、圆轴IV21、通用电动推杆组件XI22、通用电动推杆组件XII23、摇臂框架I24、通用电动推杆组件XIII25、通用电动推杆组件XIV26、圆轴V27、转斗拉杆I28、菱形带座轴承II29、圆轴VI30、圆轴锁紧座II31、圆轴VII32、圆轴锁紧座III33、铲斗框架I34、MPU6050姿态传感器I35组成。其中,安装固定支架I1的底面铝型材杆与地面固连,圆轴锁紧座I4的安装底面与安装固定支架I1的铝型材杆使用螺栓固连,圆轴I2穿过圆轴锁紧座I4的轴孔使用螺栓锁紧固连,圆轴I2穿过菱形带座轴承I3的轴孔,菱形带座轴承I3的轴承内圈与圆轴I2使用锁紧螺钉固连,菱形带座轴承I3的轴承外圈与动臂框架I5的铝型材杆使用螺栓固连,菱形带座轴承I3的轴承外圈与内圈之间可以相对转动,动臂框架I5可绕圆轴I2的轴线转动,动臂电动推杆组件I6和动臂电动推杆组件II7的安装底座与安装固定支架I1的铝型材杆使用螺栓固连,圆轴II9穿过动臂电动推杆组件I6和动臂电动推杆组件II7的耳环,动臂电动推杆组件I6和动臂电动推杆组件II7均可绕圆轴II9的轴线转动,圆轴II9穿过通用电动推杆组件I10和通用电动推杆组件II11的菱形带座轴承的轴承内圈,通用电动推杆组件I10和通用电动推杆组件II11的菱形带座轴承的轴承内圈与圆轴II9使用锁紧螺钉固连,通用电动推杆组件I10和通用电动推杆组件II11的安装底座使用螺栓与动臂框架I5的铝型材杆固连,圆轴II9穿过通用电动推杆组件III12和通用电动推杆组件IV13的菱形带座轴承的轴承内圈,通用电动推杆组件III12和通用电动推杆组件IV13的菱形带座轴承的轴承内圈与圆轴II9使用锁紧螺钉固连,通用电动推杆组件III12和通用电动推杆组件IV13的安装底座使用螺栓与动臂框架I5的铝型材杆固连,动臂框架I5可绕圆轴II9的轴线转动,通用电动推杆组件V14、通用电动推杆组件VI15、通用电动推杆组件VII16和通用电动推杆组件VIII17的安装底座与动臂框架I5的铝型材杆使用螺栓固连,圆轴III18穿过通用电动推杆组件V14、通用电动推杆组件VI15、通用电动推杆组件VII16和通用电动推杆组件VIII17的菱形带座轴承的轴承内圈,通用电动推杆组件V14、通用电动推杆组件VI15、通用电动推杆组件VII16和通用电动推杆组件VIII17的菱形带座轴承的轴承内圈与圆轴III18使用锁紧螺钉固连,动臂框架I5可绕圆轴III18的轴线转动,圆轴III18穿过通用电动推杆组件XI22和通用电动推杆组件XII23的菱形带座轴承的轴承内圈,通用电动推杆组件XI22和通用电动推杆组件XII23的菱形带座轴承的轴承内圈与圆轴III18使用锁紧螺钉固连,通用电动推杆组件XI22和通用电动推杆组件XII23的安装底座与摇臂框架I24的铝型材杆使用螺栓固连,摇臂框架I24可绕圆轴III18的轴线转动,通用电动推杆组件IX19和通用电动推杆组件X20的安装底座与摇臂框架I24的铝型材杆使用螺栓固连,圆轴IV21穿过通用电动推杆组件IX19和通用电动推杆组件X20的菱形带座轴承的轴承内圈,通用电动推杆组件IX19和通用电动推杆组件X20的菱形带座轴承的轴承内圈与圆轴IV21使用锁紧螺钉固连,摇臂框架I24可绕圆轴IV21的轴线转动,圆轴IV21穿过转斗电动推杆组件I8的耳环孔,转斗电动推杆组件I8可绕圆轴IV21的轴线转动,转斗电动推杆组件I8的安装底座与安装固定支架I1的铝型材杆使用螺栓固连,通用电动推杆组件XIII25和通用电动推杆组件XIV26的安装底座与摇臂框架I24的铝型材杆使用螺栓固连,圆轴V27穿过通用电动推杆组件XIII25和通用电动推杆组件XIV26的菱形带座轴承的轴承内圈,通用电动推杆组件XIII25和通用电动推杆组件XIV26的菱形带座轴承的轴承内圈与圆轴V27使用锁紧螺钉固连,摇臂框架I24可绕圆轴V27的轴线转动,圆轴V27穿过转斗拉杆I28的轴孔,转斗拉杆I28可绕圆轴V27的轴线转动,圆轴VI30穿过转斗拉杆I28的另一端轴孔,转斗拉杆I28可绕圆轴VI30的轴线转动,圆轴VI30穿过圆轴锁紧座II31的轴孔使用螺栓锁紧固连,圆轴锁紧座II31的安装底面与铲斗框架I34的铝型材杆使用螺栓固连,铲斗框架I34的铝型材杆与圆轴锁紧座III33的安装底面使用螺栓固连,圆轴VII32穿过圆轴锁紧座III33的轴孔使用螺栓锁紧固连,圆轴VII32穿过菱形带座轴承II29的轴承内圈,菱形带座轴承II29的轴承内圈与圆轴VII32使用锁紧螺钉固连,菱形带座轴承II29的轴承外圈与动臂框架I5使用螺栓固连,动臂框架I5可绕圆轴VII32的轴线转动,MPU6050姿态传感器I35使用胶水粘在铲斗框架I34的铝型材杆上。

所述的通用电动推杆组件I10,参阅附图2,由菱形带座轴承III36、联轴器I37、电动推杆I38、位移传感器I39、传感器安装座I40、传感器安装座II41、安装底座I42、螺栓I43、螺栓II44组成。其中,由菱形带座轴承III36的轴承外圈与电动推杆I38的耳环使用螺栓固连,联轴器I37的下连接孔与电动推杆I38的伸缩杆的安装孔使用螺栓固连,位移传感器I39的伸缩杆穿过联轴器I37的上连接孔并使用螺母固连,传感器安装座I40和传感器安装座II41与位移传感器I39的主体通过螺栓锁紧固连,传感器安装座I40和传感器安装座II41的中部安装孔与电动推杆I38的主体的安装孔使用螺钉固连,电动推杆I38的底部安装孔与安装底座I42的顶部安装孔使用螺栓相连,电动推杆I38可绕底部安装孔的轴线转动,螺栓I43和螺栓II44与安装底座I42的底部安装孔固连,位移传感器I39的伸缩杆随电动推杆I38的伸缩杆同步伸缩运动。

所述的电动推杆I38,参阅附图3,由耳环I45、伸缩杆I46、主体I47组成。其中,由耳环I45与伸缩杆I46使用焊接固连,伸缩杆I46安装于主体I47的杆孔内,伸缩杆I46可沿其轴线相对主体I47做线性运动。

本发明的工作原理:

本发明所述的装载机工作装置的优化设计是指对通过优化装载机工作装置的各个铰点的位置使铲斗举升平移性最好,同时满足收斗角度约束、卸料角度约束、放平角度约束、传动角度约束、铰点位置变化范围约束等要求。据此,可建立这一优化问题的数学模型,利用计算机编程可求解得到各个铰点的最优位置。利用本发明设计的实验台可将各个铰点设置到最优位置,模拟装载机的工作过程,检验优化效果。

装载机工作装置的结构可通过9个铰点的位置来确定,参阅附图15,分别是:①动臂与机架的铰点;②动臂油缸与机架的铰点;③转斗油缸与机架的铰点;④动臂与铲斗的铰点;⑤铲斗拉杆与铲斗的铰点;⑥动臂油缸与动臂的铰点;⑦动臂与摇臂的铰点;⑧转斗油缸与摇臂的铰点;⑨摇臂与转斗拉杆的铰点。根据大多数情况的设计要求,为保证铲斗和机架零部件的通用性,前5个铰点的位置是确定的、不能优化,所以,可优化的铰点是后4个。本发明所述的实验台可在一定范围内改变这4个铰点的位置,其中,⑥动臂油缸与动臂的铰点对应于实验台的圆轴II9所确定的铰点,动臂电动推杆组件I6和动臂电动推杆组件II7可绕圆轴II9的轴线相对动臂框架I5进行转动,铰点相对于安装固定支架I1的位置可通过通用电动推杆组件I10、通用电动推杆组件II11、通用电动推杆组件III12和通用电动推杆组件IV13的电动推杆的伸缩杆的位移在一定范围内改变;⑦动臂与摇臂的铰点对应于实验台的圆轴III18所确定的铰点,动臂框架I5可绕圆轴III18的轴线相对摇臂框架I24进行转动,铰点相对于安装固定支架I1的位置可通过通用电动推杆组件V14、通用电动推杆组件VI15、通用电动推杆组件VII16和通用电动推杆组件VIII17的电动推杆的伸缩杆的位移在一定范围内改变;⑧转斗油缸与摇臂的铰点对应于实验台的圆轴IV21所确定的铰点,转斗电动推杆组件I8可绕圆轴IV21的轴线相对摇臂框架I24进行转动,铰点相对于安装固定支架I1的位置可通过通用电动推杆组件IX19、通用电动推杆组件X20、通用电动推杆组件XI22和通用电动推杆组件XII23的电动推杆的伸缩杆的位移在一定范围内改变;⑨摇臂与转斗拉杆的铰点对应于实验台的圆轴V27所确定的铰点,转斗拉杆I28可绕圆轴V27的轴线相对摇臂框架I24进行转动,铰点相对于安装固定支架I1的位置可通过通用电动推杆组件XIII25和通用电动推杆组件XIV26的电动推杆的伸缩杆的位移在一定范围内改变。

装载机的动臂升降工作过程可通过实验台的动臂电动推杆组件I6和动臂电动推杆组件II7的电动推杆的伸缩杆的伸缩运动实现;装载机的转斗工作过程可通过实验台的转斗电动推杆组件I8的电动推杆的伸缩杆的伸缩运动实现。

优化效果可通过实验台的MPU6050姿态传感器I35进行检测。MPU6050姿态传感器I35可输出铲斗框架I34相对地面水平的姿态角,从而检验优化后的装载机工作装置的铲斗举升平移性、自动放平性。由于本发明的实验台以实物形式实现了装载机工作装置的结构,优化效果也可以通过肉眼观察定性地进行评价。

本发明的有益效果:

通过实物直观的形式展示了装载机工作装置的结构,并使铰点位置可在一定范围内改变,同时演示优化结果和优化效果。在高等教育中可以作为教学工具向学生展示现代优化设计方法的思路和过程,体会建模思想和优化原理,了解装载机工作装置的工作原理,是进行实验教学的良好教具,同时也可为装载机工作装置的设计研究提供实验平台。

附图说明

图1是装载机工作装置优化实验台的结构示意图

图2是通用电动推杆组件I10的结构示意图

图3是电动推杆I38的结构示意图

图4是菱形带座轴承I3的结构示意图

图5是联轴器I37的结构示意图

图6是位移传感器I39的结构示意图

图7是传感器安装座I40的结构示意图

图8是安装底座I42的结构示意图

图9是动臂电动推杆组件I6的结构示意图

图10是转斗电动推杆组件I8的结构示意图

图11是圆轴锁紧座I4的结构示意图

图12是安装固定支架I1的结构示意图

图13是动臂框架I5的结构示意图

图14是摇臂框架I24的结构示意图

图15是铲斗框架I34的结构示意图

图16是装载机工作装置的结构示意图

其中:1.安装固定支架I 2.圆轴I 3.菱形带座轴承I 4.圆轴锁紧座I 5.动臂框架I 6.动臂电动推杆组件I 7.动臂电动推杆组件II 8.转斗电动推杆组件I 9.圆轴II 10.通用电动推杆组件I 11.通用电动推杆组件II 12.通用电动推杆组件III 13.通用电动推杆组件IV 14.通用电动推杆组件V 15.通用电动推杆组件VI 16.通用电动推杆组件VII 17.通用电动推杆组件VIII 18.圆轴III 19.通用电动推杆组件IX 20.通用电动推杆组件X21.圆轴IV 22.通用电动推杆组件XI 23.通用电动推杆组件XII 24.摇臂框架I 25.通用电动推杆组件XIII 26.通用电动推杆组件XIV 27.圆轴V 28.转斗拉杆I 29.菱形带座轴承II30.圆轴VI 31.圆轴锁紧座II 32.圆轴VII 33.圆轴锁紧座III 34.铲斗框架I 35.MPU6050姿态传感器I 36.菱形带座轴承III 37.联轴器I 38.电动推杆I 39.位移传感器I 40.传感器安装座I 41.传感器安装座II 42.安装底座I 43.螺栓I 44.螺栓II 45.耳环I 46.伸缩杆I 47.主体I

具体实施方式

请参阅附图1-16,本发明所述一种装载机工作装置优化实验台,具体的实验过程如下所述:

(1)建立优化数学模型并求解

设计变量(8个):

⑥动臂油缸与动臂的铰点在侧视投影中的平面坐标:x

⑦动臂与摇臂的铰点在侧视投影中的平面坐标:x

⑧转斗油缸与摇臂的铰点在侧视投影中的平面坐标:x

⑨摇臂与转斗拉杆的铰点在侧视投影中的平面坐标:x

目标函数:

铲斗举升平移性要求在工作装置完成收斗举升到高位的过程中,铲斗角度变化量足够小才能保证不撒料,建立目标函数

min f(

式中,θ

约束函数:

根据装载机工作装置性能设计要求,建立收斗角度约束、卸料角度约束、放平角度约束、传动角度约束、铰点位置变化范围约束。

为保证在收斗完毕运输时不易撒料,建立收斗角度α(

41-α(

为保证在卸料位置物料能够从铲斗顺利卸掉,建立卸料角度β(

48-β(

为方便装载机在完成一个工作循环后,不用调整铲斗姿态就可以直接进入下一个工作循环,建立放平角度γ(

γ(

为保证铲斗连杆的传动性能,需要保证传动角度在一个合理的范围内,建立传动角度

根据实验台的各电动推杆的实际运动范围,建立铰点位置变化范围约束

求解:

利用Matlab软件的优化工具箱的相关函数求解以上数学模型。得到最优解

(2)在实验台中将各铰点调整到最优解的位置

⑥动臂油缸与动臂的铰点:通过调整通用电动推杆组件I10、通用电动推杆组件II11、通用电动推杆组件III12和通用电动推杆组件IV13的电动推杆的伸缩杆的位移,使圆轴II9的轴线在侧视投影中的投影点的平面坐标为:x

⑦动臂与摇臂的铰点:通过调整通用电动推杆组件V14、通用电动推杆组件VI15、通用电动推杆组件VII16和通用电动推杆组件VIII17的电动推杆的伸缩杆的位移,使圆轴III18的轴线在侧视投影中的投影点的平面坐标为:x

⑧转斗油缸与摇臂的铰点:通过调整通用电动推杆组件IX19、通用电动推杆组件X20、通用电动推杆组件XI22和通用电动推杆组件XII23的电动推杆的伸缩杆的位移,使圆轴IV21的轴线在侧视投影中的投影点的平面坐标为:x

⑨摇臂与转斗拉杆的铰点:通过调整通用电动推杆组件XIII25和通用电动推杆组件XIV26的电动推杆的伸缩杆的位移,使圆轴V27的轴线在侧视投影中的投影点的平面坐标为:x

(3)模拟装载机工作装置的工作过程,检验优化效果

装载机的动臂升降工作过程可通过实验台的动臂电动推杆组件I6和动臂电动推杆组件II7的电动推杆的伸缩杆的伸缩运动实现;装载机的转斗工作过程可通过实验台的转斗电动推杆组件I8的电动推杆的伸缩杆的伸缩运动实现。

优化效果可通过实验台的MPU6050姿态传感器I35进行检测。MPU6050姿态传感器I35可输出铲斗框架I34相对地面水平的姿态角,从而检验优化后的装载机工作装置的铲斗举升平移性、自动放平性。由于本发明的实验台以实物形式实现了装载机工作装置的结构,优化效果也可以通过肉眼观察定性地进行评价。

- 装载机工作装置优化实验台

- 一种优化电控装载机工作路径的装置