一种具有快速废料回收的加工用钻床装置

文献发布时间:2023-06-19 10:40:10

技术领域

本发明涉及钻床技术领域,具体为一种具有快速废料回收的加工用钻床装置。

背景技术

钻床指主要用钻头在工件上加工孔的机床。通常钻头旋转为主运动,钻头轴向移动为进给运动。钻床结构简单,加工精度相对较低,可钻通孔、盲孔,更换特殊刀具,可扩、锪孔,铰孔或进行攻丝等加工。加工过程中将刀具中心对正孔中心,确定加工孔位置后工件不动,让刀具移动,并使刀具转动(主运动)。钻床的特点是工件固定不动,刀具做旋转运动。

现有的钻床装置在加工工件时会产生大量废料,经常需要工作人员自行处理,严重影响到工件的加工精度和工作效率。同时,现有的钻床装置在加工不同材料时,需要用到不同的钻尖,同时钻尖在长时间钻孔后容易造成磨损需要手动更换钻尖,费时费力。因此,设计加工精度高和省时省力的一种具有快速废料回收的加工用钻床装置是很有必要的。

发明内容

本发明的目的在于提供一种具有快速废料回收的加工用钻床装置,以解决上述背景技术中提出的问题。

为了解决上述技术问题,本发明提供如下技术方案:一种具有快速废料回收的加工用钻床装置,包括钻床本体,其特征在于:所述钻床本体下方设置有废料回收池,所述钻床本体内部设置有钻头机构,所述钻头机构下方设置有固定机构,所述固定机构下方设置有排料机构,所述废料回收池包括废料回收层,所述废料回收层下方设置有钨丝网,所述钨丝网下方设置有导流层;通过在钻床下方设置有废料回收池,可以将加工工件时产生的大量废料吹落入至废料回收池内进行废料回收利用,从而避免大量的废料堆积在工件附近影响加工精度,钻床本体内部的钻头机构用于加工工件时为工件钻孔,所述固定机构与钻头机构为配合机构,在钻头机构向下钻孔的同时,固定机构因钻头机构下压自动夹紧固定工件,实现稳固工件,防止钻孔时工件抖动影响工作效率的效果;所述排料机构同样和钻头机构为配合机构,当每次钻头机构下压钻孔时,排料机构自动喷气将钻孔的残渣进行吹落至下方的废料回收池内,从而避免大量的废料堆积在工件附近影响加工精度;所述废料回收池内的回收层用于废料回收加工,钨丝网用于过滤废和加工后的铁水,导流层用于将过滤后的铁水进行引流,从而对钻头进行自动修补。

根据上述技术方案,所述导流层一侧设置有金属熔炉,所述钻头机构下方设置有螺旋泵,所述螺旋泵一侧设置有套接组件,所述螺旋泵与金属熔炉管道连接;导流层内的铁水流入至金属熔炉之后被螺旋泵将铁水传送至钻尖一侧,套接组件与钻头组件为配合结构,用于为钻头组件自动套接钻尖模套,从而可以使得螺旋泵自动注入铁水至钻尖模套内从而自动灌注重铸修复钻尖,从而实现了无需手动更换钻尖,省时省力的效果。

根据上述技术方案,所述钻头机构包括电动伸缩杆,所述电动伸缩杆上方固定在钻床本体上,所述电动伸缩杆下方设置有滑板,所述滑板下方设置有压板,所述压板下方设置有钻头组件;电动伸缩杆进行伸缩带动滑板沿两侧连接轨道上下滑动,从而带动压板和钻头组件自动升降,实现了加工工件的效果。

根据上述技术方案,所述固定机构包括两个连接块,两个所述连接块与滑板滑动连接,两个所述连接块下方设置有上折杆,所述上折杆另一侧设置有铰接滑块,所述铰接滑块下方设置有下折杆,所述下折杆另一端设置有固定板,所述固定板内侧设置有导电片,所述钻床本体内壁两侧设置有连接轨道,所述连接轨道与滑板滑动连接,所述连接轨道与铰接滑块滑动连接;在每次钻头机构向下移动准备加工工件时,此过程中滑板与钻床本体底面的距离越来越短,使得上折杆与下折杆在铰接滑块铰接情况下两根杆子相对弯折度越来越高;铰接滑块也在连接轨道上越来越往下滑动,从而两侧的下折杆推动固定板在钻床本体底面上滑动相互靠近,最终夹住并稳固住两侧固定板中间的待加工工件,待加工工件被夹住后,由于钻头机构需要继续向下,而固定板已经相对固定,电动伸缩杆将克服连接块与滑板之间的摩擦力使得上折杆继续推动连接块在滑板表面滑动摩擦,从而实现了钻头机构向下加工零件同时利用下折杆和固定板自动夹住工件,有效防止因加工时钻床本体抖动使得工件左右晃动造成加工精度低的状况,大大提升了工件被加工质量。

根据上述技术方案,所述排料机构包括压板组件,所述压板组件上方设置有工件,所述压板组件两侧设置有进气管,两组所述进气管内部均设置有单向进气阀,两组所述进气管上方设置有均喷气腔,两组所述喷气腔内部均设置有单向出气阀,两组所述喷气腔原理工件一侧均设置有强氧化剂罐,两组所述强氧化剂罐靠近工件一侧均设置有磁阀门;当钻头机构向下移动加工工件时,工件受到钻头对其向下的压力,使得工件挤压压板组件,压板组件内部排出气体经单向出气阀从喷气腔排出,从而实现了加工工件同时自动对工件吹气,将加工工件所产生的碎屑废料吹向一侧并掉入至废料回收池内,最终达到了无需人工处理废料即可自动清除,减少废料堆积对加工精度的影响同时提升工作效率的效果;待加工的工件主要分为铁材质、木材质和铝材质,当加工木材质和铝材质所产生的废料将会被直接吹落入至废料回收池内,而加工铁材质时,将铁材质的工件放置加工位置上之后,由于磁铁具有吸铁的功能,使得磁阀门受到吸力影响而打开,从而使得强氧化剂罐内的强氧化剂,会跟随喷气泵所喷的气流而吹向加工产生的铁屑上,使得铁屑在强化剂催化下快速变成氧化铁并落入至废料回收池内。

根据上述技术方案,所述压板组件包括压腔,所述压腔内部设置有弹性气囊,所述弹性气囊与两侧的进气管连接,所述压腔上方支撑连接有若干个压块;通过设置有若干个压块,可以根据每个工件的大小所对应的支撑其压块的个数,从而在加工工件时,钻头机构对工件的压力可以对应的压下工件下方所占的压块上,使得与工件大小相等的若干个压块所组成的区域被压陷下去,实现了可以适应不同大小的工件,被压写下去的压块挤压压腔内的弹性气囊,使得弹性气囊内的气体从喷气腔排出,在工件加工完成之后,钻头机构抬起,从而弹性气囊回弹,回弹时弹性气囊内产生的负压经单向进气阀从两侧的进气管吸入,往复循环,实现了每次加工工件时,都有气体吹动废料的效果;因为不同的工件由不同的材质制成,使得废料回收池中的废料回收层内主要有木屑、铝屑和被氧化的氧化铁屑,同时废料回收层内还添加有镁条;当废料回收层内的废料相对较少时,钻头机构在加工铁材质工件所产生的火花落入废料回收层过程中由于距离较长而熄灭,当废料回收层内的废料相对较多时,废料堆积的也越高,钻头机构在加工铁材质工件所产生的火花落入废料回收层过程中由于距离较短没有熄灭并点燃废料回收层内的木屑,木屑燃烧后点燃镁条,镁条燃烧放出大量的热使得铝屑和氧化铁屑在高温下进行铝热反应放出巨大的热,从而使得氧化铁反应生成的铁被融化成铁水透过钨丝网流入至导流层;实现了回收不同材质的废料并利用钻孔时产生的火花点燃废料发生铝热反应产生铁水从熔点极高的钨丝网过滤后流出至导流层的效果,最终达到了生成铁水的效果。

根据上述技术方案,所述螺旋泵包括导管,所述导管内部设置有旋杆,所述旋杆上设置有螺旋片,所述导管上方设置有连接柱,所述连接柱固定在压板上,所述导管一侧设置有注入口,所述注入口端设置有止流阀;铁水从导流层流出至金属熔炉后,其内部的螺旋泵内的旋杆不断旋转,使得螺旋片带动铁水从金属熔炉抽出到注入口处,并被止流阀堵住。

根据上述技术方案,所述套接组件包括套接箱,所述套接箱上方设置有滑轨,所述滑轨固定在压板上,所述滑轨与套接箱滑动连接,所述套接箱内部堆叠设置有钻尖模套,实现了自动为损坏的钻尖套上钻尖模套的效果。

根据上述技术方案,所述钻头组件包括钻杆,所述钻杆下方设置有钻球,所述钻球表面设置有环轨,所述钻球的正下方、正前方和正侧方分别设置有金属钻一、木钻和金属钻二,所述金属钻一、木钻和金属钻二均设置在环轨上,所述金属钻一、木钻和金属钻二均包括转动机,所述转动机外侧设置有卡扣,所述卡扣外侧设置有钻尖,所述金属钻一和金属钻二的转动机表面还设置有探测针;钻头组件设置有金属钻一、木钻和金属钻二三个钻头,并且三个钻头下方设置有环轨,环轨可以转动使得三个钻头相互更换位置,不同材质工件所用钻头也不相同,当加工工件为木材质时,固定板内侧的导电片将不导电,从而自动转动环轨使得木钻朝下,转动机转动带动卡扣和钻尖转动用于钻孔加工工件,当加工工件为铁材质或者铝材质时,固定板内侧的导电片导电,环轨使得金属钻一转动朝下用于加工铁材质或铝材质工件,由于加工铁材质或铝材质的工件时对钻尖的磨损较大,甚至中途断裂,金属钻一和金属钻二的探测针在钻尖过度磨损或损坏时,探测针将碰到工件表面从而触发探测针使得与探测针电连接的环轨转动,将刚被损坏的金属钻一位置转到钻球的侧方,闲置的金属钻二转到钻球的下方用于继续加工工件;损坏的金属钻一转到侧方时与环轨电连接的滑轨带动套接箱做一次往复运动,将钻尖模套与卡扣卡合连接,同时卡扣上方与注入口连接后抵开止流阀,使得铁水源源不断的送入至钻尖套膜内,最终从新铸成新的钻尖,同理金属钻二损坏则加工好的金属钻一换上;从而一个钻头组件可以用于加工不同材质的工件,并且损坏的工件可以用废料回收池生成的铁水自动重新浇筑一个钻尖,相较于传动的钻床,此装置无需因不同材质手动更换钻尖,也无需因钻头磨损手动更换钻尖,实现全自动更换,进一步达到了省时省力和防止因更换钻尖造成人员烫伤的效果。

根据上述技术方案,所述废料回收层内设置有镁条,所述钻尖模套内设置有碳粉,所述探测针与环轨电连接,所述导电片与环轨电连接;钻尖模套内的碳粉可以在灌注钻尖时提高钻尖的硬度,防止因相同原材料的钻尖和工件所造成钻尖无法钻孔的可能。

与现有技术相比,本发明所达到的有益效果是:本发明,

(1)通过废料回收池,并在废料回收池内添加有镁条,可以将加工工件时产生的大量废料进行回收利用,当废料回收层内的废料相对较多时,废料堆积的也越高,钻头机构在加工铁材质工件所产生的火花点燃木屑,木屑燃烧后点燃镁条,镁条燃烧放出大量的热使得铝屑和氧化铁屑在高温下进行铝热反应放出巨大的热,实现了生成铁水的效果;

(2)通过设置有固定机构,实现了钻头机构向下加工零件同时利用下折杆和固定板自动夹住工件,有效防止因加工时钻床本体抖动使得工件左右晃动造成加工精度低的状况,大大提升了工件被加工质量;

(3)通过设置有排料机构,当钻头机构向下移动加工工件时,压板组件内部排出气体经单向出气阀从喷气腔排出,从而实现了加工工件同时自动对工件吹气,将加工工件所产生的碎屑废料吹向一侧并掉入至废料回收池内,最终达到了无需人工处理废料即可自动清除,减少废料堆积对加工精度的影响同时提升工作效率的效果;

(4)通过设置有强氧化剂罐,加工铁材质时,使得磁阀门受到吸力影响而打开,从而使得强氧化剂罐内的强氧化剂,会跟随喷气泵所喷的气流而吹向加工产生的铁屑上,使得铁屑在强化剂催化下快速变成氧化铁的效果;

(5)通过设置有钻头组件,可以用于加工不同材质的工件,并且损坏的工件可以用废料回收池生成的铁水自动重新浇筑一个钻尖,相较于传动的钻床,此装置无需因不同材质手动更换钻尖,也无需因钻头磨损手动更换钻尖,实现全自动更换,进一步达到了省时省力和防止因更换钻尖造成人员烫伤的效果;

(6)通过钻尖模套内设置有碳粉,可以在灌注钻尖时提高钻尖的硬度,防止因相同原材料的钻尖和工件所造成钻尖无法钻孔的可能。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

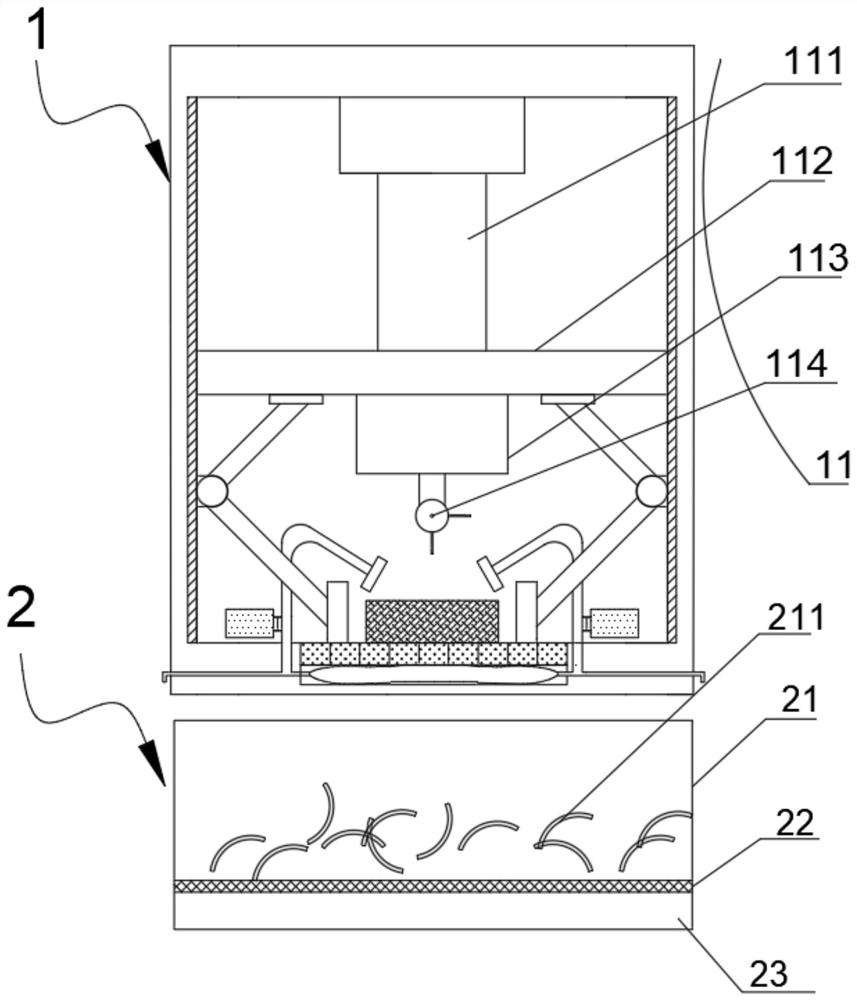

图1是本发明的整体结构示意图;

图2是本发明的固定机构具体结构示意图;

图3是本发明的排料机构具体结构示意图;

图4是本发明的整体结构的侧面示意图;

图5是本发明的套件组件和螺旋泵与钻头组件连接示意图;

图6是本发明的钻头组件具体结构示意图;

图中:1、钻床本体;11、钻头机构;111、电动伸缩杆;112、滑板;113、压板;114、钻头组件;1141、钻杆;1142、钻球;1143、金属钻一;11431、转动机;11432、卡扣;11433、钻尖;1144、金属钻二;1145、木钻;1146、环轨;1147、探测针;12、固定机构;121、连接块;122、上折杆;123、铰接滑块;124、下折杆;125、连接轨道;126、固定板;13、排料机构;131、压板组件;1311、压块;1312、弹性气囊;1313、压腔;132、工件;133、进气管;134、喷气腔;135、强氧化剂罐;136、磁阀门;137、单向出气阀;138、单向进气阀;14、螺旋泵;141、导管;142、旋杆;143、螺旋片;144、连接柱;145、注入口;15、套接组件;151、套接箱;152、滑轨;153、钻尖模套;2、废料回收池;21、废料回收层;211、镁条;22、钨丝网;23、导流层;24、金属熔炉。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-6,本发明提供技术方案:如图1,一种具有快速废料回收的加工用钻床装置,包括钻床本体1,其特征在于:钻床本体1下方设置有废料回收池2,钻床本体1内部设置有钻头机构11,钻头机构11下方设置有固定机构12,固定机构12下方设置有排料机构13,废料回收池2包括废料回收层21,废料回收层21下方设置有钨丝网22,钨丝网22下方设置有导流层23;通过在钻床下方设置有废料回收池2,可以将加工工件132时产生的大量废料吹落入至废料回收池2内进行废料回收利用,从而避免大量的废料堆积在工件132附近影响加工精度,钻床本体1内部的钻头机构11用于加工工件132时为工件132钻孔,固定机构12与钻头机构11为配合机构,在钻头机构11向下钻孔的同时,固定机构12因钻头机构11下压自动夹紧固定工件132,实现稳固工件132,防止钻孔时工件132抖动影响工作效率的效果;排料机构13同样和钻头机构11为配合机构,当每次钻头机构11下压钻孔时,排料机构13自动喷气将钻孔的残渣进行吹落至下方的废料回收池2内,从而避免大量的废料堆积在工件132附近影响加工精度;废料回收池2内的回收层用于废料回收加工,钨丝网22用于过滤废和加工后的铁水,导流层23用于将过滤后的铁水进行引流,从而对钻头进行自动修补;

如图4,导流层23一侧设置有金属熔炉24,钻头机构11下方设置有螺旋泵14,螺旋泵14一侧设置有套接组件15,螺旋泵14与金属熔炉24管道连接;导流层23内的铁水流入至金属熔炉24之后被螺旋泵14将铁水传送至钻尖11433一侧,套接组件15与钻头组件114为配合结构,用于为钻头组件114自动套接钻尖模套153,从而可以使得螺旋泵14自动注入铁水至钻尖模套153内从而自动灌注重铸修复钻尖11433,从而实现了无需手动更换钻尖11433,省时省力的效果;

如图1,钻头机构11包括电动伸缩杆111,电动伸缩杆111上方固定在钻床本体1上,电动伸缩杆111下方设置有滑板112,滑板112下方设置有压板113,压板113下方设置有钻头组件114;电动伸缩杆111进行伸缩带动滑板112沿两侧连接轨道125上下滑动,从而带动压板113和钻头组件114自动升降,实现了加工工件132的效果;

如图2,固定机构12包括两个连接块121,两个连接块121与滑板112滑动连接,两个连接块121下方设置有上折杆122,上折杆122另一侧设置有铰接滑块123,铰接滑块123下方设置有下折杆124,下折杆124另一端设置有固定板126,固定板126内侧设置有导电片,钻床本体1内壁两侧设置有连接轨道125,连接轨道125与滑板112滑动连接,连接轨道125与铰接滑块123滑动连接;在每次钻头机构11向下移动准备加工工件132时,此过程中滑板112与钻床本体1底面的距离越来越短,使得上折杆122与下折杆124在铰接滑块123铰接情况下两根杆子相对弯折度越来越高;铰接滑块123也在连接轨道125上越来越往下滑动,从而两侧的下折杆124推动固定板126在钻床本体1底面上滑动相互靠近,最终夹住并稳固住两侧固定板126中间的待加工工件132,待加工工件132被夹住后,由于钻头机构11需要继续向下,而固定板126已经相对固定,电动伸缩杆111将克服连接块121与滑板112之间的摩擦力使得上折杆122继续推动连接块121在滑板112表面滑动摩擦,从而实现了钻头机构11向下加工零件同时利用下折杆124和固定板126自动夹住工件132,有效防止因加工时钻床本体1抖动使得工件132左右晃动造成加工精度低的状况,大大提升了工件132被加工质量;

如图3,排料机构13包括压板组件131,压板组件131上方设置有工件132,压板组件131两侧设置有进气管133,两组进气管133内部均设置有单向进气阀138,两组进气管133上方设置有均喷气腔134,两组喷气腔134内部均设置有单向出气阀137,两组喷气腔134原理工件132一侧均设置有强氧化剂罐135,两组强氧化剂罐135靠近工件132一侧均设置有磁阀门136;当钻头机构11向下移动加工工件132时,工件132受到钻头对其向下的压力,使得工件132挤压压板组件131,压板组件131内部排出气体经单向出气阀137从喷气腔134排出,从而实现了加工工件132同时自动对工件132吹气,将加工工件132所产生的碎屑废料吹向一侧并掉入至废料回收池2内,最终达到了无需人工处理废料即可自动清除,减少废料堆积对加工精度的影响同时提升工作效率的效果;待加工的工件132主要分为铁材质、木材质和铝材质,当加工木材质和铝材质所产生的废料将会被直接吹落入至废料回收池2内,而加工铁材质时,将铁材质的工件132放置加工位置上之后,由于磁铁具有吸铁的功能,使得磁阀门136受到吸力影响而打开,从而使得强氧化剂罐135内的强氧化剂,会跟随喷气泵所喷的气流而吹向加工产生的铁屑上,使得铁屑在强化剂催化下快速变成氧化铁并落入至废料回收池2内;

如图3,压板组件131包括压腔1313,压腔1313内部设置有弹性气囊1312,弹性气囊1312与两侧的进气管133连接,压腔1313上方支撑连接有若干个压块1311;通过设置有若干个压块1311,可以根据每个工件132的大小所对应的支撑其压块1311的个数,从而在加工工件132时,钻头机构11对工件132的压力可以对应的压下工件132下方所占的压块1311上,使得与工件132大小相等的若干个压块1311所组成的区域被压陷下去,实现了可以适应不同大小的工件132,被压写下去的压块1311挤压压腔1313内的弹性气囊1312,使得弹性气囊1312内的气体从喷气腔134排出,在工件132加工完成之后,钻头机构11抬起,从而弹性气囊1312回弹,回弹时弹性气囊1312内产生的负压经单向进气阀138从两侧的进气管133吸入,往复循环,实现了每次加工工件132时,都有气体吹动废料的效果;因为不同的工件132由不同的材质制成,使得废料回收池2中的废料回收层21内主要有木屑、铝屑和被氧化的氧化铁屑,同时废料回收层21内还添加有镁条211;当废料回收层21内的废料相对较少时,钻头机构11在加工铁材质工件132所产生的火花落入废料回收层21过程中由于距离较长而熄灭,当废料回收层21内的废料相对较多时,废料堆积的也越高,钻头机构11在加工铁材质工件132所产生的火花落入废料回收层21过程中由于距离较短没有熄灭并点燃废料回收层21内的木屑,木屑燃烧后点燃镁条211,镁条211燃烧放出大量的热使得铝屑和氧化铁屑在高温下进行铝热反应放出巨大的热,从而使得氧化铁反应生成的铁被融化成铁水透过钨丝网22流入至导流层23;实现了回收不同材质的废料并利用钻孔时产生的火花点燃废料发生铝热反应产生铁水从熔点极高的钨丝网22过滤后流出至导流层23的效果,最终达到了生成铁水的效果;

如图5,螺旋泵14包括导管141,导管141内部设置有旋杆142,旋杆142上设置有螺旋片143,导管141上方设置有连接柱144,连接柱144固定在压板113上,导管141一侧设置有注入口145,注入口145端设置有止流阀;铁水从导流层23流出至金属熔炉24后,其内部的螺旋泵14内的旋杆142不断旋转,使得螺旋片143带动铁水从金属熔炉24抽出到注入口145处,并被止流阀堵住;

如图5,套接组件15包括套接箱151,套接箱151上方设置有滑轨152,滑轨152固定在压板113上,滑轨152与套接箱151滑动连接,套接箱151内部堆叠设置有钻尖模套153,实现了自动为损坏的钻尖11433套上钻尖模套153的效果;

如图6,钻头组件114包括钻杆1141,钻杆1141下方设置有钻球1142,钻球1142表面设置有环轨1146,钻球1142的正下方、正前方和正侧方分别设置有金属钻一1143、木钻1145和金属钻二1144,金属钻一1143、木钻1145和金属钻二1144均设置在环轨1146上,金属钻一1143、木钻1145和金属钻二1144均包括转动机11431,转动机11431外侧设置有卡扣11432,卡扣11432外侧设置有钻尖11433,金属钻一1143和金属钻二1144的转动机11431表面还设置有探测针1147;钻头组件114设置有金属钻一1143、木钻1145和金属钻二1144三个钻头,并且三个钻头下方设置有环轨1146,环轨1146可以转动使得三个钻头相互更换位置,不同材质工件132所用钻头也不相同,当加工工件132为木材质时,固定板126内侧的导电片将不导电,从而自动转动环轨1146使得木钻1145朝下,转动机11431转动带动卡扣11432和钻尖11433转动用于钻孔加工工件132,当加工工件132为铁材质或者铝材质时,固定板126内侧的导电片导电,环轨1146使得金属钻一1143转动朝下用于加工铁材质或铝材质工件132,由于加工铁材质或铝材质的工件132时对钻尖11433的磨损较大,甚至中途断裂,金属钻一1143和金属钻二1144的探测针1147在钻尖11433过度磨损或损坏时,探测针1147将碰到工件132表面从而触发探测针1147使得与探测针1147电连接的环轨1146转动,将刚被损坏的金属钻一1143位置转到钻球1142的侧方,闲置的金属钻二1144转到钻球1142的下方用于继续加工工件132;损坏的金属钻一1143转到侧方时与环轨1146电连接的滑轨152带动套接箱151做一次往复运动,将钻尖模套153与卡扣11432卡合连接,同时卡扣11432上方与注入口145连接后抵开止流阀,使得铁水源源不断的送入至钻尖11433套膜内,最终从新铸成新的钻尖11433,同理金属钻二1144损坏则加工好的金属钻一1143换上;从而一个钻头组件114可以用于加工不同材质的工件132,并且损坏的工件132可以用废料回收池2生成的铁水自动重新浇筑一个钻尖11433,相较于传动的钻床,此装置无需因不同材质手动更换钻尖11433,也无需因钻头磨损手动更换钻尖11433,实现全自动更换,进一步达到了省时省力和防止因更换钻尖11433造成人员烫伤的效果;

如图1,废料回收层21内设置有镁条211,钻尖模套153内设置有碳粉,探测针1147与环轨1146电连接,导电片与环轨1146电连接;钻尖模套153内的碳粉可以在灌注钻尖11433时提高钻尖11433的硬度,防止因相同原材料的钻尖11433和工件132所造成钻尖11433无法钻孔的可能。

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种具有快速废料回收的加工用钻床装置

- 一种具有废料回收功能的五金加工用钻床装置