一种铜带冷压焊接系统

文献发布时间:2023-06-19 10:55:46

技术领域

本申请涉及电缆技术领域,尤其涉及一种铜带冷压焊接系统。

背景技术

防火电缆对防止火灾发生和蔓延,防止数据丢失具有重要意义。MIC(MineralInsulated Cable,矿物绝缘电缆;以下简称:MIC)由铜带、矿物绝缘、铜护套构成,不含有机材料,具有不燃、无烟、无毒和耐火的特性,成为了目前国际公认性能最好的高端防火电缆产品。

对比文件1(CN201711260366.2)公开了一种BTTZ防火电缆的生产方法,包括将扁平状态的铜带经过定型模具定性,逐渐弯曲成铜管状态;在铜管两边接近合拢前,先将导电线芯在罐装氧化镁前固定在铜管中间,然后再经设备自动灌装进氧化镁;铜管合拢后进行焊接;焊接好的铜管由导轮直接输送至前端导轮,制得半成品;然后再将半成品经过环形设备挤压拉拔,即得BTTZ防火电缆。由于此种垂直式氧化镁灌装法的工艺有了很大的提高,所能达到的电缆生产长度也可长达1000米。但是,由于每盘铜带结束后,需要停机以重新更换铜盘。因此,此种方式很难在1000米电缆长度的基础上,有进一步的提高,即该种方式无法满足大长度生产的要求。

而对比文件2(CN201521134491.5)公开了一种不间断自动换盘机构,通过对排线导轮进行位置变换以拉扯着线材移动,配合收线夹盘实现自动换盘绕转的功能,实现不间断工作,有效提高生产效率。但是这种方案存在如下问题:

工作人员在将铜带更换到另一空盘时,由于后端的输送装置为不停机状态,以至于铜带缠绕在排线导轮前出现松弛的状态,使铜带悬挂在空中,容易导致铜带断裂,影响生产效率。

发明内容

本申请针对现有技术中由于铜带的输送装置为不停机状态,以至于铜带缠绕在排线导轮前出现松弛的状态,使铜带悬挂在空中,容易导致铜带断裂,影响生产效率的问题,提供了一种铜带冷压焊接系统,通过冷压焊,保证铜带在长距离生产的同时,不开裂。

本申请提供一种铜带冷压焊接系统,包括铜带补给装置、传动装置和冷压焊接装置,冷压焊接装置包括上下对称放置的第一圆环加压轮和第二圆环支撑轮,第一圆环加压轮包括第一支撑臂、第一圆环以及第一加压弧形滚轮组,第一加压弧形滚轮组均匀分布于第一圆环的四周,第二圆环支撑轮包括第二支撑臂、第二圆环以及第二支撑弧形滚轮组,第二支撑弧形滚轮组均匀分布于第二圆环的四周,铜带放置于第一加压弧形滚轮组和第二支撑弧形滚轮组之间。

首先,本申请的第一圆环加压轮和第二圆环支撑轮为上下对称放置,即在铜带焊接过程中,通过纵向加压的方式,可以使得铜带不会发生移动和开裂。其次第一圆环和第二圆环的四周均分布有弧形滚轮组,而铜带放置于弧形滚轮组之间,可保证铜带输送过程的摩擦力,进一步提高了铜带焊接的稳定性。

优选地,本申请的一种铜带冷压焊接系统,铜带补给装置包括与地面呈倾斜角放置。本申请通过与地面倾斜放置,提高铜带补给装置的效率,详见下文描述。

优选地,本申请的一种铜带冷压焊接系统,铜带补给装置包括第一铜带卷盘、第一旋转电机、第一导轨和第二铜带卷盘,第一铜带卷盘和第二铜带卷盘固定于第一导轨的两端,第一导轨的中间设置有第一旋转电机,第一铜带卷盘和第二铜带卷盘通过第一旋转电机实现位置互换。正如上文所述,由于铜带补给装置为与地面呈倾斜放置,便于实现第一导轨的旋转。具体地,当第一铜带卷盘输送完毕时,第一导轨通过第一旋转电机提供的动力,由第二铜带卷盘进行铜带供给,实现铜带的不停机供给,提高铜带焊接效率。

优选地,本申请的一种铜带冷压焊接系统,传动装置包括第一传动轮和第二传动轮,第一传动轮和第二传动轮平行地面放置,且第一传动轮和第二传动轮的上表面与第一铜带卷盘或第二铜带卷盘的顶部相互平行。需要说明的是,本申请的传动装置与第一铜带卷盘或第二铜带卷盘的顶部相互平行,可以保证铜带的平稳运输,以及在铜带不断消耗使得外径变小后,依然能平稳输送铜带。

优选地,本申请的一种铜带冷压焊接系统,还包括升降台,升降台包括支撑板、液压升降机构和连接机构,液压升降机构设置有升降电机,升降电机与可编程逻辑控制器相连接,连接机构与第一支撑臂相连接。本申请采用液压升降机构,保证了升降台的载重量和稳定性。另外,通过可编程逻辑控制器与升降电机的连接,实现全自动升降,无需人工操作,大大提高了铜带焊接效率。

优选地,本申请的一种铜带冷压焊接系统,还包括依次连接的牵引装置和校直装置,牵引装置包括上下对称放置的第三传动轮和第四传动轮,校直装置包括第一校直轮、第二校直轮、第三校直轮和第四校直轮,第一校直轮、第二校直轮、第三校直轮和第四校直轮组成“田”字结构放置。通过纵向放置的校直轮,提高铜带传输效率。

优选地,本申请的一种铜带冷压焊接系统,还包括清洗装置,清洗装置包括第五校直轮、第六校直轮、第一喷水头和第二喷水头,第五校直轮和第六校直轮呈上下对称放置,第一喷水头和第二喷水头呈上下对称放置,且第一喷水头和第二喷水头与铜带的夹角范围为30℃~60℃。采用上述技术方案,通过将夹角范围限定在30℃~60℃之间,以达到喷水头所喷出来的水雾与铜带之间的覆盖面积增加,可有效去除铜带表面的污渍,避免铜带在焊接时由于表面存在一些颗粒物造成返工的情况,提高铜带焊接效率。

优选地,本申请的一种铜带冷压焊接系统,喷水头喷射的水温范围为25℃~100℃。

优选地,本申请的一种铜带冷压焊接系统,第三传动轮和第四传动轮的传动速度为每分钟18米。

优选地,本申请的一种铜带冷压焊接系统,第一加压弧形滚轮组和第二支撑弧形滚轮组的弧形滚轮半径范围为10微米~500微米。采用上述技术方案,通过将弧形滚轮半径限定在10微米~500微米之间,以提高铜带输送过程的摩擦力以及铜带焊接的稳定性。

附图说明

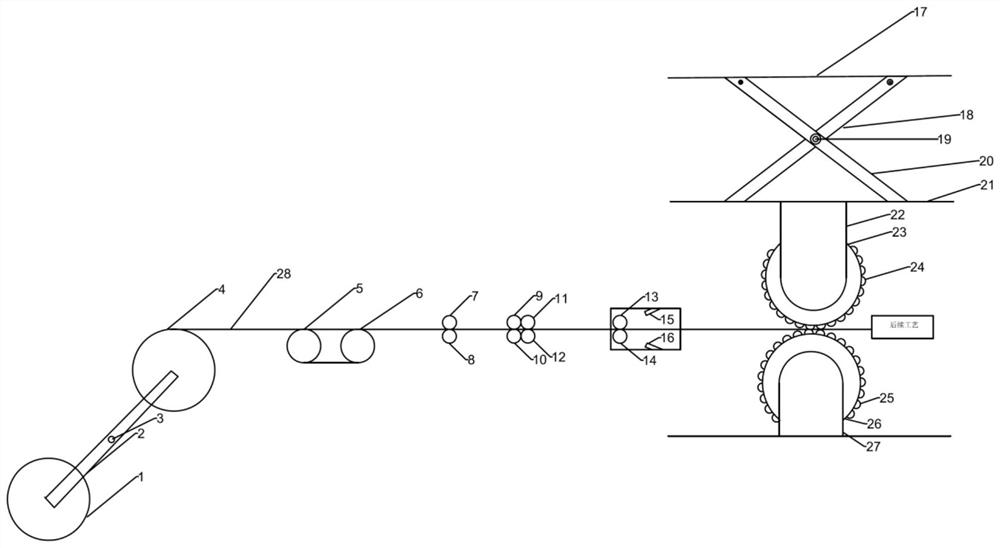

图1是本申请的一种铜带冷压焊接系统的整体连接结构示意图;

图2是本申请的一种铜带冷压焊接系统实施例2的连接结构示意图;

图3是本申请的一种铜带冷压焊接系统实施例1的连接结构示意图;

图4是本申请的一种铜带冷压焊接系统实施例3的连接结构示意图;

图5是本申请的一种铜带冷压焊接系统的俯视图。

1 第一铜带卷盘

2 第一导轨

3 第一旋转电机

4 第二铜带卷盘

5 第一传动轮

6 第二传动轮

7 第三传动轮

8 第四传动轮

9 第一校直轮

10 第二校直轮

11 第三校直轮

12 第四校直轮

13 第五校直轮

14 第六校直轮

15 第一喷水头

16 第二喷水头

17 支撑板

18,20 液压升降机构

19 升降电机

22 第一支撑臂

23 第一圆环

24 第一加压弧形滚轮组

25 第二支撑弧形滚轮组

26 第二圆环

27 第二支撑臂

28 铜带

具体实施方式

下面结合附图与实施例对本申请作进一步详细描述。

实施例1

针对背景技术部分中的问题,即工作人员在将铜带更换到另一空盘时,由于后端的输送装置为不停机状态,以至于铜带缠绕在排线导轮前出现松弛的状态,使铜带悬挂在空中,容易导致铜带断裂,影响生产效率,故提出了一种铜带冷压焊接系统,保证铜带在不停机状态下,不会发生移动和开裂。

基于此,本申请引入了一种新型冷压焊接装置,参阅图3,包括上下对称放置的第一圆环加压轮和第二圆环支撑轮,第一圆环加压轮包括第一支撑臂22、第一圆环23以及第一加压弧形滚轮组24,第一加压弧形滚轮组24均匀分布于第一圆环23的四周,第二圆环支撑轮包括第二支撑臂27、第二圆环26以及第二支撑弧形滚轮组25,第二支撑弧形滚轮组25均匀分布于第二圆环26的四周,铜带28放置于第一加压弧形滚轮组24和第二支撑弧形滚轮组25之间。

首先,本申请的第一圆环加压轮和第二圆环支撑轮为上下对称放置,即在铜带28焊接过程中,通过纵向加压的方式,可以使得铜带28不会发生移动和开裂。其次第一圆环23和第二圆环26的四周均分布有弧形滚轮组,而铜带28放置于弧形滚轮组之间,可保证铜带输送过程的摩擦力,进一步提高了铜带焊接的稳定性。

在一具体实施方式中,冷压焊,即指在常温下只靠外加压力使金属产生强烈塑性变形而形成接头的焊接方法。本申请的一种铜带冷压焊接系统,由于铜带28放置于弧形滚轮组之间,通过第一圆环23的纵向施压,使铜带28产生强烈塑性变形,提高了铜带28焊接过程的稳定性。

在一具体实施方式中,为了保证铜带28输送过程的摩擦力,本申请还可将上述弧形滚轮组设置成螺纹式滚轮,以提高铜带28输送过程的摩擦力。

当然,为了避免由于摩擦力过大而出现铜带28的咬死问题,本申请还可在上述装置的基础上,增设一压力传感器,压力传感器用于检测第一加压弧形滚轮组24施加于铜带28上的压力,防止压力过大时出现铜带28咬死带来的装置停工问题。

在一具体实施方式中,本申请的一种铜带冷压焊接系统,第一加压弧形滚轮组24和第二支撑弧形滚轮组25的弧形滚轮半径范围为10微米~500微米。采用上述技术方案,通过将弧形滚轮半径限定在10微米~500微米之间,可提高铜带28输送过程的摩擦力以及铜带28焊接的稳定性。当弧形滚轮半径为10微米时,可提高输送过程的摩擦力以及铜带28焊接的稳定性;当弧形滚轮半径为500微米时,可提高输送过程的摩擦力以及铜带28焊接的稳定性;当弧形滚轮半径为300微米时,可提高输送过程的摩擦力以及铜带28焊接的稳定性。

实施例2

在实施例1的基础上,即在铜带28焊接过程中,不会发生移动和开裂的前提下,本申请还引入了一种新型铜带补给装置,其中该铜带补给装置与地面呈倾斜角放置,通过与地面倾斜放置,提高铜带补给装置的效率。

在一具体实施方式中,如图2所示,该铜带补给装置包括第一铜带卷盘1、第一旋转电机3、第一导轨2和第二铜带卷盘4,第一铜带卷盘1和第二铜带卷盘4固定于第一导轨2的两端,第一导轨2的中间设置有第一旋转电机3,第一铜带卷盘1和第二铜带卷盘4通过第一旋转电机3实现位置互换。正如上文所述,由于铜带补给装置为与地面呈倾斜放置,便于实现第一导轨2的旋转。具体地,当第一铜带卷盘1输送完毕时,第一导轨2通过第一旋转电机3提供的动力,由第二铜带卷盘4进行铜带28供给,实现铜带28的不停机供给,提高铜带28焊接效率。

当然,为了提高铜带焊接效率,本申请的一种铜带冷压焊接系统,还包括传动装置,其包括第一传动轮5和第二传动轮6,第一传动轮5和第二传动轮6平行地面放置,且第一传动轮5和第二传动轮6的上表面与第一铜带卷盘1或第二铜带卷盘4的顶部相互平行。需要说明的是,本申请的传动装置与第一铜带卷盘1或第二铜带卷盘4的顶部相互平行,可以保证铜带28的平稳运输,以及在铜带28不断消耗使得外径变小后,依然能平稳输送铜带28。

实施例3

在实施例1的基础上,如图4所示,为了提高铜带焊接效率,本申请的一种铜带冷压焊接系统,还包括升降台,升降台包括支撑板17、液压升降机构(18,20)和连接机构,液压升降机构(18,20)设置有升降电机19,升降电机19与可编程逻辑控制器(Programmable LogicController;以下简称PLC)相连接,连接机构与第一支撑臂22相连接。本申请采用液压升降机构(18,20),保证了升降台的载重量和稳定性。另外,通过PLC与升降电机19的连接,实现全自动升降,无需人工操作,大大提高了铜带焊接效率。

当然,为了提高铜带焊接效率,本申请的一种铜带冷压焊接系统,还包括依次连接的牵引装置和校直装置,牵引装置包括上下对称放置的第三传动轮7和第四传动轮8,校直装置包括第一校直轮9、第二校直轮10、第三校直轮11和第四校直轮12,第一校直轮9、第二校直轮10、第三校直轮11和第四校直轮12组成“田”字结构放置。通过纵向放置的校直轮,提高铜带传输效率。

在一具体实施方式中,本申请的一种铜带冷压焊接系统,还包括清洗装置,清洗装置包括第五校直轮13、第六校直轮14、第一喷水头15和第二喷水头16,第五校直轮13和第六校直轮14呈上下对称放置,第一喷水头15和第二喷水头16呈上下对称放置,且第一喷水头15和第二喷水头16与铜带28的夹角范围为30℃~60℃。采用上述技术方案,通过将夹角范围限定在30℃~60℃之间,以达到喷水头所喷出来的水雾与铜带28之间的覆盖面积增加,可有效去除铜带28表面的污渍,避免铜带28在焊接时由于表面存在一些颗粒物造成返工的情况,提高铜带28焊接效率。

当第一喷水头15和第二喷水头16与铜带28的夹角范围为30°时,喷射的范围与喷水头的高度大致呈1.73:1的关系,可以在较低高度实现较大的喷射范围。

当第一喷水头15和第二喷水头16与铜带28的夹角范围为60°时,喷射的范围与喷水头的高度大致呈1:1.73的关系,此时由于喷射距离高,而第一喷水头或第二喷水头为倾斜设置,故第一喷水头或第二喷水头不会接触到铜带表面,可减弱第一喷水头或第二喷水头本身对铜带的影响。

当第一喷水头15和第二喷水头16与铜带28的夹角范围为45°时,喷水头所能达到的最大距离与喷水头距离铜带28的高度一致,即1:1,因此在知道喷水头距离地面高度的情况下,即可知道最大喷射距离,可控性佳。

在一具体实施方式中,本申请的一种铜带冷压焊接系统,喷水头喷射的水温范围为25℃~100℃。在上述范围内的水温,具有较佳的清洗效果,如水温在25℃时,清洗效果较佳,水温在100℃,清洗效果也较佳,水温在70℃时,清洗效果也较佳。

在一具体实施方式中,本申请的一种铜带冷压焊接系统,第三传动轮7和第四传动轮8的传动速度为每分钟18米。

在一具体实施方式中,在铜带28焊接完毕之后,需进入包括拉拔、测试以及入库之内的后续工艺,即如图1所示,在铜带28焊接完毕之后需进入后续工艺。另外,为了更好说明本申请铜带的传输,请参阅图5,其为图1所示装置的俯视图,与图1不同的是,图5更好地示出了本申请的铜带28,即具有一定的宽度。

另外,由于第三传动轮7和第四传动轮8在内的齿轮具有一定的宽度,因此齿轮无法保证铜带在加工过程中走直线,故可在第三传动轮7和第四传动轮8两端增设一电调节限位器,通过PLC可使得铜带在加工过程中进行直线传输。

在一具体实施方式中,PLC可与铜带冷压焊接装置的各个分部相连接,即通过在铜带补给装置、传动装置、冷压焊接装置、传动装置、牵引装置、校直装置和清洗装置内部增设一启动电机,通过PLC与启动电机的连接,保证了本申请的铜带冷压焊接装置可以不间断地连续工作。

- 一种铜带冷压焊接系统

- 一种电动汽车软铜带电缆的包裹冷压连接结构