一种免坡口免清根全熔透特种H型钢焊接系统及方法

文献发布时间:2023-06-19 11:06:50

技术领域

本发明属于型钢焊接技术领域,具体涉及一种免坡口免清根全熔透特种H型钢焊接系统及方法。

背景技术

H型钢是一种截面面积分配更加优化、强重比更加合理的经济断面高效型材,因其断面与英文字母"H"相同而得名,由于H型钢的各个部位均以直角排布,因此H型钢在各个方向上都具有抗弯能力强、施工简单、节约成本和结构重量轻等优点,属于建筑行业常用的建材,其中H型钢水平方向钢板我们称为腹板,垂直方向成为翼板,一组翼板和腹板焊接时称为T型钢。

焊接H型钢时,首先进行T型钢的焊接,主要将腹板垂直放置在翼板的正中间,然后使腹板和翼板一同进入到焊接系统中,利用焊接系统位于腹板两侧的焊枪及焊剂,将腹板焊接固定在翼板上,形成T型钢,然后再将T型钢进行翻转,将另一块翼板焊接在T型钢上,形成H型钢。现有的H型钢焊接较厚的腹板时,由于腹板较厚,为了焊接效果,一般需要在腹板底侧两面切割开设坡口,将焊剂放置到坡口后再进行焊接,但是由于腹板较长,开设坡口过程比较复杂,费时费力,大大降低了H型钢的焊接效率。

发明内容

针对背景技术中存在的问题,本发明提供了一种免坡口免清根全熔透特种H型钢焊接系统及方法,通过调整焊接系统中两侧焊枪的位置距离,不需要对腹板切割开设坡口,即可实现H型钢的全熔透焊接。

本发明提供的一种免坡口免清根全熔透特种H型钢焊接系统,包括固定支架、导向轮架、腹板夹紧辊、输送辊以及焊枪,其中:导向轮架固定在固定支架上,腹板夹紧辊通过夹紧辊固定板与导向轮架连接;输送辊与固定支架连接,位于腹板夹紧辊的下方;夹紧辊固定板上设置有焊枪调整机构,焊枪设置在焊枪调整机构上。

进一步的,夹紧辊固定板上设置有夹紧辊调整机构。

进一步的,腹板夹紧辊包括第一腹板夹紧辊和第二腹板夹紧辊。

进一步的,焊枪包括第一焊枪以及第二焊枪,第一焊枪与第二焊枪平行交错设置,并通过焊枪调整机构固定安装在夹紧辊固定板上。

进一步的,导向轮架上设置有垂直导轮。

此外,本发明还提供了一种免坡口免清根全熔透特种H型钢焊接方法,包括如下步骤:步骤1:将翼板放置在输送辊上,将腹板通过垂直导轮固定在翼板上;步骤2:启动输送辊,将腹板和翼板运送至焊枪处,根据腹板的厚度和材质,选择焊丝的规格型号,并调节夹紧辊调整机构,夹紧腹板,使腹板固定在翼板的中间位置;步骤3:调节焊枪调整机构,调整第一焊枪和第二焊枪的前后距离位置和焊接角度;步骤4:打开撒药装置,启动焊枪,对腹板和翼板的连接处进行焊接,并配合调整第一焊枪和第二焊枪的电流及电压;步骤5:随着腹板和翼板持续移动通过焊枪处,腹板整体焊接到翼板上,形成T型钢;步骤6:将T型钢翻转,重复步骤1-5,将另一块翼板焊接到T型钢上,完成H型钢的整体焊接。

进一步的,步骤1中腹板的厚度为6-28mm。

进一步的,步骤3中第一焊枪和第二焊枪分别设置在腹板的两侧,与腹板之间的夹角为42°-48°。

进一步的,步骤3中第一焊枪和第二焊枪前后之间调整的距离范围为0-350mm。

进一步的,步骤4中第一焊枪和第二焊枪采用直流电,电流均为550-950A,电压均为25-45V。

本发明提供的免坡口免清根全熔透特种H型钢焊接系统及方法,对原有焊接系统进行了改进,主要是充分利用左右两支焊枪焊接所产生的热量,再通过调整左右两支焊枪前后距离,使现有焊接熔深尺寸比原有焊接系统增加了30%熔深,在埋弧焊接板厚28毫米以下腹板的H型焊缝时,不需要对腹板再开坡口即可实现全熔透焊接,省时省力省资源,大大提高了型钢的焊接效率,降低了生产成本。

附图说明

为了更清楚的说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见的,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

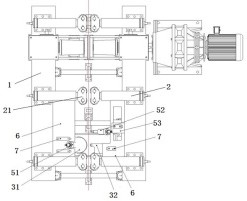

图1为本发明免坡口免清根全熔透特种H型钢焊接系统的俯视图;

图2为本发明免坡口免清根全熔透特种H型钢焊接系统的主视图;

图3为本发明免坡口免清根全熔透特种H型钢焊接系统的B-B的剖视图;

图4为本发明免坡口免清根全熔透特种H型钢焊接系统的A-A的剖视图;

图5为本发明免坡口免清根全熔透特种H型钢焊接方法的焊枪和腹板的位置距离示意图;

其中:1-固定支架、2-导向轮架、21-垂直导轮、31-第一腹板夹紧辊、32-第二腹板夹紧辊、4-输送辊、51-第一焊枪、52-第二焊枪、53-焊枪调整机构、6-夹紧辊固定板、7-夹紧辊调整机构、8-腹板、9-翼板。

具体实施方式

下面将结合本发明中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明的保护范围。

如图1-图5所示,本发明提供的一种免坡口免清根全熔透特种H型钢焊接系统,包括固定支架1、导向轮架2、腹板夹紧辊、输送辊4以及焊枪,其中:导向轮架2固定在固定支架1上,腹板夹紧辊通过夹紧辊固定板6与导向轮架2连接;输送辊4与固定支架1连接,位于腹板夹紧辊的下方;夹紧辊固定板6上设置有焊枪调整机构53,焊枪设置在焊枪调整机构53上。

具体的,本发明实施例提供的免坡口免清根全熔透特种H型钢焊接系统主要用于H型钢的焊接,先将腹板8和翼板9焊接形成T型钢,然后再将T型钢进行翻转,将另一块翼板9焊接到T型钢上,形成完整的H型钢。固定支架1起到固定支撑的作用,主要用于固定支撑焊接系统的各个零部件。导向轮架2通过螺栓固定在固定支架1上,导向轮架2可以选择液压传动杆,一端设置有转轮,另一端设置有垂直导轮21,根据系统中腹板8的厚度及位置,可以通过转动转轮实时调节垂直导轮21的位置,使垂直导轮21与腹板8接触,夹紧腹板8。腹板8左右两侧均设置有腹板夹紧辊,腹板夹紧辊通过夹紧辊固定板6固定在导向轮架2上,主要用于夹紧腹板8,防止腹板8在焊接过程中抖动。输送辊4设置在整个系统的下方,主要用于放置水平的翼板9,焊接时将翼板9放置到输送辊4上,然后将腹板8固定在翼板9的正中间,启动输送辊4,将翼板9和腹板8一起运送到焊枪的位置进行焊接。焊枪设置在腹板8的左右两侧,通过焊枪调整机构53可以调整焊枪的位置和角度,使焊枪对准翼板9和腹板8的结合处,将腹板8焊接到翼板9上。

进一步的,夹紧辊固定板6上设置有夹紧辊调整机构7。夹紧辊调整机构7主要用于调整腹板夹紧辊的位置,根据腹板8的厚度及位置,可以调节腹板夹紧辊的位置,使其牢牢的夹紧腹板8。

进一步的,腹板夹紧辊包括第一腹板夹紧辊31和第二腹板夹紧辊32。第一腹板夹紧辊31设置在腹板8的左侧,第二腹板夹紧辊32设置在腹板8的右侧,第一夹腹板紧辊31和第二腹板夹紧辊32配合夹紧固定腹板8,使腹板8固定在翼板9上,便于后续的焊接。

进一步的,焊枪包括第一焊枪51以及第二焊枪52,第一焊枪51与第二焊枪52平行交错设置,并通过焊枪调整机构53固定安装在夹紧辊固定板6上。在本申请实施例中,优选设置两个焊枪,第一焊枪51和第二焊枪52分别通过焊枪调整机构53固定在夹紧辊固定板6上,焊枪调整机构53可以实时调整第一焊枪51和第二焊枪52的位置和距离,并且第一焊枪51穿过第一腹板夹紧辊31,与第二焊枪52平行设置在腹板8的左右两侧,用于将腹板8稳定牢固的焊接在翼板9上。

进一步的,导向轮架2上设置有垂直导轮21。垂直导轮21主要用于腹板8的导向,焊接过程中,腹板8通过垂直导轮21能够快速稳定的运输至焊枪处。

此外,本发明实施例还提供了一种应用在免坡口免清根全熔透特种H型钢焊接系统的方法,包括如下步骤:步骤1:将翼板9放置在输送辊4上,将腹板8通过垂直导轮21固定在翼板9上;步骤2:启动输送辊4,将腹板8和翼板9运送至焊枪处,根据腹板8的厚度和材质,选择焊丝的规格型号,并调节夹紧辊调整机构7,夹紧腹板8,使腹板8固定在翼板9的中间位置;步骤3:调节焊枪调整机构53,调整第一焊枪51和第二焊枪52的前后距离位置和焊接角度;步骤4:打开撒药装置,启动焊枪,对腹板8和翼板9的连接处进行焊接,并配合调整第一焊枪51和第二焊枪52的电流及电压;步骤5:随着腹板8和翼板9持续移动通过焊枪处,腹板8整体焊接到翼板9上,形成T型钢;步骤6:将T型钢翻转,重复步骤1-5,将另一块翼板9焊接到T型钢上,完成H型钢的整体焊接。

具体的,本发明实施例提供的免坡口免清根全熔透特种H型钢焊接方法,主要对现有自动焊接系统的焊枪进行位置距离的调整,并配合焊枪电流和电压的调节,增加了焊接的熔深尺寸,实现对较厚腹板8不开坡口,即可成功完成全熔透焊接。现有焊接系统的焊枪在焊接H型钢时,当腹板8的厚度过大时,大于15mm时,无法直接将腹板8焊接到翼板9上,需要在腹板8的底部切割形成坡口,将焊剂撒在坡口里面,然后再通过焊枪才能完成焊接。而本发明实施例通过调整焊枪的位置和距离,然后再设定焊枪的电流和电压,以及腹板8通过焊枪位置的速度,可以实现不对腹板8开坡口即可成功完成H型钢的焊接,省时省力,大大提高了H型钢的焊接效率。焊接时,先将腹板8固定在翼板9的中央,然后根据腹板8的厚度,通过焊枪调整机构53调节位于腹板8两侧焊枪的位置和距离,并配合调整焊枪的电流和电压,调整自动撒药装置的位置,使焊剂能够完全喷撒在焊枪处,启动输送辊4,控制好腹板8和翼板9通过焊枪的速度,不需要再调整焊枪的位置和距离,即可以实现在该厚度腹板8下,不开坡口的H型钢连续焊接。

进一步的,步骤1中腹板8的厚度为6-28mm。在本发明实施例中,不管是焊接较薄的腹板8还是较厚的腹板8,当腹板8的厚度处于6-28mm之间时,均可以通过调整焊枪之间的距离、焊枪的电流及电压以及腹板8通过焊枪的速度,实现H型焊缝不开坡口全熔透焊接,能够将腹板8稳固的焊接在翼板9上,形成H型钢。

进一步的,步骤3中第一焊枪51和第二焊枪52分别设置在腹板8的两侧,与腹板8之间的夹角为42°-48°。第一焊枪51和第二焊枪52分别设置在腹板8的两侧,并且与腹板8之间形成夹角,两个焊枪同时对腹板8的两侧进行焊接,增加了熔深的尺寸,使腹板8能够平稳的焊接到翼板9上。

进一步的,步骤3中第一焊枪51和第二焊枪52前后之间调整的距离范围为0-350mm。两个焊枪之间的距离决定焊接的效果,如果焊枪之间距离过远,则腹板8不能稳定的焊接在翼板9上,仍然需要对腹板8进行切割坡口才能实现稳定焊接,如果焊枪之间距离过近,那么焊枪之间的电流可能会击穿腹板8,导致焊接的失败,所以需要根据实际腹板8的厚度具体调整焊枪之间的距离,才能实现即可以将腹板8稳定焊接在翼板9上,又不会发生击穿腹板8的情况发生,因此在本发明实施例中,腹板8的厚度设置在6-28mm之间,两个焊枪之间的距离设置在0-350mm之间,根据实际施工情况选择腹板8的厚度以及调整两个焊枪之间的距离,能够实现不开坡口就将腹板8焊接到翼板9上,形成H型钢。

进一步的,步骤4中第一焊枪51和第二焊枪52采用直流电,电流均为550-950A,电压均为25-45V。焊接过程中根据腹板8的厚度,选择两个焊枪的电流,将两个焊枪的电流控制在550-950A之间,可以将腹板8稳定的焊接到翼板94上,不会击穿腹板8。焊接过程中两个焊枪均采用直流电,电压控制在25-45V之间,加大了焊接的熔深尺寸,可以实现不开坡口就能将腹板8焊接到翼板9上。此外,步骤5中腹板8和翼板9通过焊枪的运送速度为130-750mm/min。通过控制腹板8和翼板9通过焊枪的速度,可以实现对腹板8和翼板9的连续焊接,省时省力,大大提高了H型钢焊接的效率。

以上借助具体实施例对本发明做了进一步描述,但是应该理解的是,这里具体的描述,不应理解为对本发明的实质和范围的限定,本领域内的普通技术人员在阅读本说明书后对上述实施例做出的各种修改,都属于本发明所保护的范围。

- 一种免坡口免清根全熔透特种H型钢焊接系统及方法

- H型钢或T型钢全熔透免清根焊接方法