选择性乙烯低聚的工艺改进

文献发布时间:2023-06-19 11:21:00

本申请是分案申请,原申请的申请日为2017年5月11日,申请号为201780032428.6,发明名称为“选择性乙烯低聚的工艺改进”。

技术领域

本公开涉及用于乙烯低聚的方法、系统和反应系统配置。

背景技术

用于选择性生产不使用三乙基铝(TEA)作为催化剂系统一部分的线性α烯烃(C

发明内容

本文公开方法、系统和/或反应系统,其包含使1)乙烯、2)包含以下的催化剂系统:i)包含N

进一步公开方法、系统和/或反应系统,其包括将催化剂系统(或催化剂系统混合物)引入(或馈入)到反应区,所述催化剂系统包含i)包含N

进一步公开方法、系统和/或反应系统,其包括使以下各者在反应区中接触以形成低聚物产物:1)乙烯、2)包含以下各者的催化剂系统:i)包含N

进一步公开方法、系统和/或反应系统,其包括a)在反应区中使乙烯进料流与催化剂系统接触之前,通过向乙烯进料流中添加至少一部分有机反应介质来稀释乙烯进料流;(b)在反应区中使稀释的乙烯进料流与催化剂系统接触,其中催化剂系统包含i)包含N

本文进一步公开方法、系统和/或反应系统,其包括a)使乙烯和至少一部分有机反应介质接触以形成乙烯原料混合物;b)在a)之后,在反应区中使乙烯原料混合物与催化剂系统混合物接触,所述催化剂系统混合物包含i)包含N

进一步公开一种系统,其包含进料流,所述进料流包含乙烯和有机反应介质的混合物;催化剂流,其包含i)包含N

本文进一步公开一种反应系统,其包含:反应区;第一反应区入口,其被配置成将催化剂系统引入到反应区,所述催化剂系统包含i)包含N

本文进一步公开一种反应系统,其包含:具有反应区入口的反应区;乙烯进料管线,其与反应区入口流体连通且包含乙烯;有机反应介质进料管线,其与反应区入口流体连通且包含有机反应介质,其中乙烯进料管线和有机反应介质进料管线在反应区入口之前连接以产生乙烯原料混合物;催化剂系统进料管线,其与反应区入口流体连通且包含催化剂系统,并且可以与乙烯原料混合物组合以产生组合的进料管线,其中组合的进料管线可以通过反应区入口流入反应区;反应区出口,其被配置成从反应区排出包含低聚物产物的反应区流出物;其中催化剂系统包含i)包含N

在所公开的方法、系统和/或反应系统中,在使乙烯与催化剂系统接触之前,乙烯可与至少一部分有机反应介质接触以形成乙烯原料混合物。在这些方法、系统和/或反应系统中,预期乙烯原料混合物可与反应区内或反应区外的催化剂系统接触。

附图说明

对于详细描述,现在将参考附图。

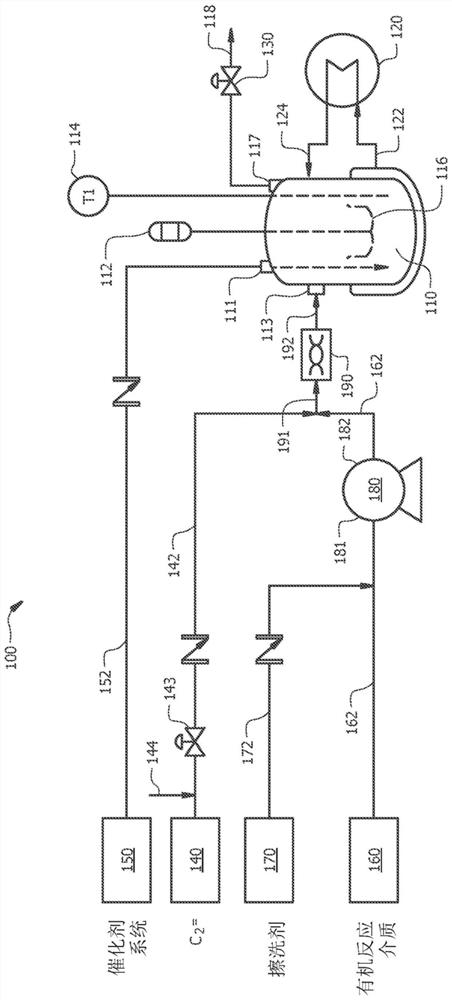

图1显示根据本发明的反应系统的工艺流程图。

图2显示根据本发明的另一反应系统的工艺流程图。

图3显示实例1中使用的反应系统的工艺流程图。

图4显示实例2中使用的反应系统的工艺流程图。

图5显示实例2和实例3的产率与时间的关系图。

图6显示实例2和实例3的正α烯烃(NAO)产量与时间的关系图。

具体实施方式

在本文的描述中,可以在下面明确地陈述各种范围和/或数字限制。应理解,除非另外说明,否则希望的端点将可互换。另外,任何范围包括落在明确陈述的范围或限制内的相同的量级的迭代范围。

此外,可以在本发明的范围内进行各种修改,并且本发明的实施例可以包括除了明确要求保护的特征之外的特征的组合。特别地,除了本文明确描述的那些之外的流动布置也在本发明的范围内。

除非另有说明,否则术语“接触”和“组合”以及其衍生物可以指用于接触或组合所公开实施例的两种或更多种组分的任何添加顺序、次序或浓度。低聚组分的组合或接触可以在一个或多个反应区中在合适的接触条件(例如温度、压力、接触时间、流动速率等)下发生。

关于要求过渡术语或短语,与“包括”、“含有”、“具有”或“特征在于”同义的过渡术语“包含”为开放的且不排除额外未列出的元件或方法步骤。过渡短语“由……组成”不包括权利要求书中未指定的任何元件、步骤或成分。过渡短语“基本上由…组成”将权利要求书的范围限制于规定材料或步骤和不实质上影响所要求的发明的基本和新颖特性的材料或步骤。“基本上由……组成”权利要求处于以“由……组成”格式书写的封闭式权利要求和以“包含”格式起草的全开放式权利要求之间的中间地带。在不存在相反指示的情况下,当化合物或组合物描述为“基本上由……组成”时,其不理解为“包含”,而是打算描述所述组分,所述组分包括不明显改变应用术语的组合物或方法的材料。举例来说,由材料A组成的原料可包括通常存在于材料A的商业上生产或可商购的样品中的杂质。当权利要求包括不同特征和/或特征类别(例如方法步骤、原料特征和/或产物特征,以及其它可能性)时,过渡术语包含、基本上由……组成和由……组成仅适用于所利用的特征类别,且有可能具有与权利要求内的不同特征一起利用的不同过渡术语或短语。例如,方法可包含几个列举的步骤(和其它未列举的步骤),但是利用由特定步骤组成的催化剂系统制剂可以使用包含所列举的组分和其他未列举的组分的催化剂系统。

在本说明书中,“包含”或等同表达的使用考虑使用短语“基本上由……组成(consisting essentially of/consists essentially of)”或等同表达作为开放式表达的替代实施例。另外,在说明书中使用“包含”或等同表述或使用“基本上由……组成”考虑使用短语“由……组成(consisting of/consists of)”或等同表述分别作为开放式表述或中间表述的替代方案。例如,除非另外特别指出,否则“包含”应理解为包括“基本上由……组成”和“由……组成”作为说明书中呈现的方面、特征和/或元件的替代实施例。

尽管就“包含”各种组分或步骤描述组合物和方法,组合物和方法也可“基本上由”各种组分或步骤“组成”或“由”其“组成”。

除非另外特定指示,否则术语“一个/种(a/an)”以及“所述”打算包括复数个/种替代方式,例如至少一个/种。例如,除非另有说明,否则“三烷基铝化合物”的公开内容意图包括一种三烷基铝化合物,或超过一种三烷基铝化合物的混合物或组合。

除非另外指示,否则定义适用于本公开。如果术语用于本公开但未在本文中具体定义,那么可应用来自《IUPAC化学术语汇编(IUPAC Compendium of ChemicalTerminology)》第2版(1997)的定义,只要所述定义不与任何其它公开内容或本文所用定义冲突,或不使可应用所述定义的任何权利要求为不定的或不可启用。就由以引用的方式并入本文中的任何文献提供的任何定义或使用与本文提供的定义或使用冲突来说,本文提供的定义或使用为主。

使用在《化学与工程新闻(Chemical and Engineering News)》,63(5),27,1985中公布的元素周期表版本中所指示的编号方案来指示周期表的元素族群。在一些情况下,元素族群可使用分配给族群的通用名指明;例如第1族元素的碱金属、第2族元素的碱土金属(或碱金属)、第3族到第12族元素的过渡金属以及第17族元素的卤素。

对于本文所公开的任何特定化合物,除非另外指示,否则所呈现的通式结构或名称也打算涵盖可能由特定取代基集合产生的所有结构异构体、构形异构体和立体异构体。因此,除非另有明确说明,否则对化合物的一般提及包括所有结构异构体;例如,对己烯的一般提及包括1-己烯、2-己烯、3-己烯和具有6个碳原子(直链、支链或环状)和单个碳碳双键的任何其它烃。另外,视上下文准许或需要,提及通式结构或名称涵盖所有对映异构体、非对映异构体和其它光学异构体(不论呈对映异构体形式还是呈外消旋形式)以及立体异构体混合物。对于所呈现的任何特定式或名称,所呈现的任何通式或名称还涵盖可能由特定取代基集合产生的所有构形异构体、区位异构体和立体异构体。

化学“基团”是根据所述基团如何从参考或“母体”化合物形式衍生而来描述的,例如,通过从母体化合物中正式除去以产生所述基团的氢原子数,即使所述基团不是以这种方式合成。举例来说,“烷基”形式上可以通过从烷烃中除去一个氢原子而得到,而“亚烷基”形式上可以通过从烷烃中除去两个氢原子而得到。此外,可以使用更通用的术语来涵盖通过从母体化合物中除去任何数目(“一个或多个”)氢原子而形成的各种基团,在此实施例中可以将其描述为“烷烃基团“,并且其包含”烷基“、”亚烷基“,并且根据情况需要从烷烃中除去三个或更多个氢原子。自始至终,取代基、配体或其它化学部分的公开内容可构成特定的“基团”,这意味着当如所描述地使用所述基团时遵循熟知的化学结构和键合规则。当将一个基团描述为“衍生自(derived by)”、“衍生自(derived from)”、“由……形成(formedby)”或“由……形成(formed from)”时,此类术语在形式上使用,且不旨在反映任何特定的合成方法或程序,除非另有说明或上下文另有要求。

术语“有机基团”在本文中根据IUPAC规定的定义使用:有机取代基,不论其官能类型如何,在碳原子上具有一个自由价。类似地,“有机亚基”是指有机基团,不论其官能类型如何,通过从有机化合物中除去两个氢原子,从一个碳原子除去两个氢原子或从两个不同碳原子中的每一个除去一个氢原子而得到。“有机基团”是指通过从有机化合物的碳原子除去一个或多个氢原子而形成的通用基团。因此,“有机基团(organyl group)”、“有机亚基”和“有机基团(organic group)”可以含有除碳和氢之外的有机官能团和/或原子,即有机基团可以包含官能团和/或除碳和氢之外的原子。例如,除碳和氢之外的原子的非限制性实例包括卤素、氧、氮、磷等。官能团的非限制性实例包括醚、醛、酮、酯、硫化物、胺、膦等。“有机基团”、“有机亚基”或“有机基团”可以是脂族的,包括环状或非环状的,或可以是芳族的。“有机基团”、“有机亚基”和“有机基团”还包括含杂原子的环、含杂原子的环系统、杂芳环和杂芳环系统。除非另有说明,否则“有机基团”、“有机基团”和“有机基团”可以是直链或支链的。最后,应注意“有机基团”、“有机亚基”或“有机基团”定义分别包括“烃基(hydrocarbylgroup)”、“亚烃基”、“烃基(hydrocarbon group)”,且分别包括“烷基”、“亚烷基”和“烷烃基”作为成员。

为了本申请的目的,术语“由惰性官能团组成的有机基团”的术语或变化形式是指有机基团,其中有机官能团和/或存在于官能团中的除碳和氢之外的原子限于除碳和氢以外的那些官能团和/或原子,其不与金属化合物络合和/或在本文定义的工艺条件下是惰性的。因此,术语“由惰性官能团组成的有机基团”或术语变化形式进一步定义了可以存在于由惰性官能团组成的有机基团内的特定有机基团。另外,术语“由惰性官能团组成的有机基团”可以指有机基团内存在一个或多个惰性官能团。术语“由惰性官能团组成的有机基团”或术语变化形式定义包括烃基作为成员(以及其它基团)。类似地,“由惰性官能团组成的有机亚基”是指通过从由惰性官能团组成的有机化合物的一个或两个碳原子上除去两个氢原子而形成的有机基团,并且“由惰性官能团组成的有机基团”是指通过从惰性官能团组成的有机化合物的一个或多个碳原子上除去一个或多个氢原子形成的惰性官能团组成的通用有机基团。

出于本申请的目的,“惰性官能团”是基本上不干扰本文所述的方法的基团,其中具有惰性官能团的材料参与和/或不与金属络合物的金属化合物络合。术语“不与金属化合物络合”可包括可与金属化合物络合的基团,但特别是由于其在配体内的位置关系,本文所述的分子可能不与金属化合物络合。例如,虽然醚基可与金属化合物络合,但位于N

术语“烃”每当在本说明书和权利要求书中使用时都是指仅含有碳和氢的化合物。其它标识可以用于指示在烃中存在特定基团(例如卤代烃指示在烃中存在一个或多个置换相等数目的氢原子的卤素原子)。术语“烃基”在本文中根据IUPAC指定的以下定义使用:通过从烃去除一个氢原子而形成的单价基团。类似地,“亚烃基”是指通过从烃中除去两个氢原子,从一个碳原子除去两个氢原子或从两个不同碳原子中的每一个除去一个氢原子而形成的基团。因此,根据本文使用的术语,“烃基”是指通过从烃中除去一个或多个氢原子(根据特定基团的需要)而形成的通用基团。“烃基”、“亚烃基”和“烃基”可以是非环或环状基团,和/或可以是直链或支链的。“烃基”、“亚烃基”和“烃基”可包括环、环系统、芳环和芳环系统,其仅含有碳和氢。“烃基”、“亚烃基”和“烃基”包括例如芳基、亚芳基、芳烃、烷基、亚烷基、烷烃、环烷基、亚环烷基、环烷烃、芳烷基、亚芳烷基和芳烷烃基以及其它基团作为成员。

术语“烷烃”不论何时在本说明书和权利要求书中使用都指饱和烃类化合物。其它标识符可以用于指示在烷烃中特定基团的存在(例如卤代烷烃指示在烷烃中置换相等数目的氢原子的一种或多种卤原子的存在)。本文中根据IUPAC规定的定义使用术语“烷基”:通过从烷烃中移除氢原子形成的单价基团。类似地,“亚烷基”是指通过从烷烃中除去两个氢原子(从一个碳原子除去两个氢原子或从两个不同碳原子除去一个氢原子)形成的基团。“烷烃基”是通用术语,其是指通过从烷烃中除去一个或多个氢原子(根据特定基团的需要)而形成的基团。除非另有说明,否则“烷基”、“亚烷基”和“烷烃基”可以是非环或环状基团,和/或可以是直链或支链的。伯、仲和叔烷基是通过分别从烷烃的伯、仲或叔碳原子上除去氢原子而得到的。正烷基可以通过从直链烷烃的末端碳原子移除氢原子衍生。

脂族化合物是无环或环状、饱和或不饱和的碳化合物,不包括芳族化合物。因此,脂族化合物是无环或环状、饱和或不饱和的碳化合物,不包括芳族化合物;即,脂族化合物是非芳族有机化合物。“脂族基”是通过从脂族化合物的碳原子上除去一个或多个氢原子(根据特定基团的需要)形成的通用基团。脂族化合物且因此脂族基可含有除碳和氢之外的有机官能团和/或原子。

当术语“被取代的”用于描述化合物或基团时,例如当提及特定化合物或基团的经取代的类似物时,打算描述形式上替换所述基团中的氢的任何非氢部分,且打算为非限制性的。一个或多个基团在本文中也可以被称为“未被取代的”或等效术语,如“非取代的”,其是指其中非氢部分未置换所述基团中氢的原始基团。“取代的”旨在是非限制性的并且包括无机取代基或有机取代基。

术语“烯烃”每当在本说明书和权利要求书中使用时是指具有至少一个碳-碳双键的烃,其不是芳环或芳环系统的一部分。除非另外确切地说明,否则术语“烯烃”包括具有不是芳环或环系统的一部分的至少一个碳-碳双键的脂族和芳族、环状和非环状和/或直链和支链烃。在烯烃的名称内,可通过使用术语“单”、“二”、“三”等识别仅具有一个、仅具有两个、仅具有三个等碳-碳双键的烯烃。烯烃可进一步通过(一个或多个)碳-碳双键的位置识别。

在本说明书和权利要求书中使用的术语“烯烃”是指具有一个或多个碳-碳双键的直链或支链脂族烃烯烃。在名称内,可通过使用术语“单”、“二”、“三”等识别仅具有一个、仅具有两个、仅具有三个等此类多个键的烯烃。烯烃可进一步通过(一个或多个)碳-碳双键的位置识别。可以使用其它标识符来指示烯烃内特定基团的存在或不存在。例如,卤代烯烃是指具有一个或多个被卤素原子置换的氢原子的烯烃。

本说明书和权利要求中使用的术语“α烯烃”是指在最长的连续碳原子链的第一和第二碳原子之间具有碳-碳双键的烯烃。除非另有明确说明,否则术语“α烯烃”包括直链和支链α烯烃。在支链α烯烃的情况下,支链可以相对于烯烃双键位于2-位(亚乙烯基)和/或3-位或更高位。在本说明书和权利要求书中使用的术语“亚乙烯基”是指在相对于烯烃双键的2-位具有支链的α烯烃。除非明确指出,否则术语“α烯烃”本身并不指示存在或不存在其它碳-碳双键。

术语“正α烯烃”每当在本说明书和权利要求书中使用时是指在第一与第二碳原子之间具有碳-碳双键的直链脂族单烯烃。应注意,“正α烯烃”与“线性α烯烃”不是同义词,因为术语“线性α烯烃”可包括具有第一与第二碳原子之间的双键和其它双键的线性烯烃化合物。

术语“反应区流出物”和其衍生物通常是指通过反应区出口离开反应区的所有物质,所述反应区出口排放反应混合物并且可包括反应系统进料(例如乙烯、催化剂系统或催化剂系统组分和/或有机反应介质)和/或反应产物(例如包括低聚物和非低聚物的低聚物产物)。术语“反应区流出物”和其衍生物可以通过使用其它限定术语而限定与指代某些部分。例如,虽然反应区流出物是指通过反应区出口/排出口离开反应系统的所有物质,但反应区低聚物产物流出物仅指反应区流出物中的低聚物产物。

术语“室温”或“环境温度”在本文中用于描述15℃至35℃的任何温度,其中没有外部加热或冷却源被直接施加到反应容器。因此,术语“室温”和“环境温度”涵盖15℃至35℃的个别温度以及任何和所有温度范围、子范围和子范围组合,其中没有外部加热或冷却源被直接施加到反应容器。术语“大气压力”在本文中用于描述地球空气压力,其中不使用外部压力改变装置。通常,除非在极端地球海拔高度上实施,否则“大气压力”约为1个大气压(或者约14.7psi或约101kPa)。

本公开内容中作为最小值提供的特征可以替代地陈述为“至少”或“大于或等于”本文公开的特征的任何列举的最小值。对于本文公开的特征,本公开内容中作为最大值提供的特征可替代地陈述为“小于或等于”。

在本公开内容中,有机命名法的正常规则占优势。例如,当引用取代的化合物或基团时,对取代模式的引用用于指示所指示的基团位于指示的位置并且所有其它未指示的位置是氢。例如,提及4-取代的苯基指示存在位于4位的非氢取代基和位于2、3、5和6位的氢。提及除了指定位置之外的位置上具有取代的化合物或基团可以使用包含或一些其它替代语言来提及。例如,提及在4位包含取代基的苯基是指在4位具有非氢取代基且在2、3、5和6位具有氢或任何非氢基团的苯基。

术语“任选地”相对于权利要求中的任何要素的使用意指需要或替代地不需要主体要素。所有替代方案都意图在权利要求的范围内。

本文所述的方法、系统和/或反应系统可以利用在本文中独立描述的步骤、特征、化合物和/或设备。本文所述的方法、系统和/或反应系统可以使用或不使用步骤标识符(例如尤其为1)、2)等,a)、b)等,i)、ii)等,或第一、第二等)、特征标识符(例如尤其为1)、2)等,a)、b)等,i)、ii)等,或第一、第二等)和/或化合物和/或组合物标识符(例如尤其为1)、2)等,a)、b)等,i)、ii)等,或第一、第二等)。然而,应注意,本文所述的方法、系统和/或反应系统可以具有多个步骤、特征(例如试剂比率、形成条件以及其它考虑因素)和/或多个化合物和/或组合物,不使用描述符或有时具有相同的通用标识符。因此,应注意,可以修改本文所述的方法、系统和/或反应系统以使用适当的步骤或特征标识符(例如尤其为1)、2)等,a)、b)等,i)、ii)等,或第一、第二等)、特征标识符(例如尤其为1)、2)等,a)、b)等,i)、ii)等),和/或化合物标识符(例如第一、第二等),不管在本文所述的特定方面和/或实施例中使用的步骤、特征和/或化合物标识符,且步骤或特征标识符可以被添加和/或修改以指示在方法、系统和/或反应系统内使用的个别不同步骤/特征/化合物而不偏离一般公开内容。

本文描述了用于形成低聚物产物的方法、系统和/或反应系统。这些方法通常包含使乙烯和催化剂系统接触以在低聚条件下形成低聚物产物。如本文所用,术语“低聚”和其衍生物是指产生产物混合物的方法,所述产物混合物含有至少70重量%含有2至30个乙烯单元的产物。类似地,如本文所用,“低聚物”是含有2至30个乙烯单元的产物,而“低聚物产物”包括通过所述方法制备的所有产物,包括“低聚物”和不是“低聚物”的产物(例如含有超过30个单体单元的产物)。此外,术语“低聚物产物”和“低聚产物”可互换使用。

如本文所用,术语“三聚”和其衍生物是指一种方法、系统和/或反应系统,其产生含有含有至少70重量%含有三个且仅三个乙烯单元的产物的产物混合物。如本文所用,“三聚体”是含有三个且仅三个乙烯单元的产物,而“三聚产物”包括通过三聚方法制备的所有产物,包括三聚体和不是三聚体的产物(例如二聚体或四聚体)。通常,使用乙烯的“三聚”方法产生含有至少70重量%己烯的低聚物产物。

如本文所用,术语“四聚”和其衍生物是指一种方法、系统和/或反应系统,其产生含有至少70重量%含有四个且仅四个乙烯单元的产物的产物混合物。如本文所用,“四聚体”是含有四个且仅四个乙烯单元的产物,而“四聚产物”包括通过四聚方法制备的所有产物,包括四聚体和不是四聚体的产物(例如二聚体或三聚体)。通常,使用乙烯的“四聚”方法产生含有至少70重量%辛烯的低聚物产物。

如本文所用,术语“三聚和四聚”和其衍生物是指一种方法、系统和/或反应系统,其产生含有至少70重量%含有三个和/或四个且仅三个和/或四个乙烯单元的产物的低聚物产物。如本文所用,“三聚和四聚产物”包括通过“三聚和四聚”方法制备的所有产物,包括三聚体、四聚体和不是三聚体或四聚体的产物(例如二聚体)。通常,使用乙烯的“三聚和四聚”方法产生含有至少70重量%己烯和/或辛烯的低聚物产物。

本文描述的各个方面和实施例可以指取代的基团或化合物。在一个实施例中,任何需要取代基的方面或实施例的每个取代基可以是卤素、烃基或烃氧基;或者,卤素或烃基;或者,卤素或烃氧基;或者,烃基或烃氧基;或者,卤素;或者,烃基;或者,烃氧基。在一个实施例中,每个烃基取代基可以是C

在一个实施例中,任何需要取代基的任何方面或实施例的卤化物取代基可以是氟化物、氯化物、溴化物或碘化物;或者,氟化物或氯化物。在一些实施例中,任何需要取代基的任何方面或实施例的卤化物取代基可以是氟化物;或者,氯化物;或者,溴化物;或者,碘化物。

在一个实施例中,任何需要取代基的任何方面或实施例的烃基取代基可以是烷基、芳基或芳烷基;或者,烷基;或者,芳基;或者,芳烷基。在一个实施例中,任何需要取代基的任何方面或实施例的任何烷基取代基可以是甲基、乙基、正丙基、异丙基、正丁基、仲丁基、异丁基、叔丁基、正戊基、2-戊基、3-戊基、2-甲基-1-丁基、叔戊基、3-甲基-1-丁基、3-甲基-2-丁基或新戊基;或者,甲基、乙基、异丙基、叔丁基或新戊基;或者,甲基;或者,乙基;或者,异丙基;或者,叔丁基;或者,新戊基。在一个实施例中,任何需要取代基的任何方面或实施例的芳基取代基可以是苯基、甲苯基、二甲苯基或2,4,6-三甲基苯基;或者,苯基;或者,甲苯基;或者,二甲苯基;或者,2,4,6-三甲基苯基。在一个实施例中,任何需要取代基的任何方面或实施例的任何芳烷基取代基可以是苄基或乙基苯基(2-苯基乙-1-基或1-苯基乙-1-基);或者,苄基;或者,乙基苯基;或者,2-苯基乙-1-基;或者,1-苯基乙-1-基。

在一个实施例中,任何需要取代基的任何方面或实施例的任何烃氧基取代基可以是烷氧基、芳氧基或芳烷氧基;或者,烷氧基;或者,芳氧基或芳烷氧基。在一个实施例中,任何需要取代基的任何方面或实施例的烷氧基取代基可以是甲氧基、乙氧基、正丙氧基、异丙氧基、正丁氧基、仲丁氧基、异丁氧基、叔丁氧基、正戊氧基、2-戊氧基、3-戊氧基、2-甲基-1-丁氧基、叔戊氧基、3-甲基-1-丁氧基、3-甲基-2-丁氧基或新戊氧基;或者,甲氧基、乙氧基、异丙氧基、叔丁氧基或新戊氧基;或者,甲氧基;或者,乙氧基;或者,异丙氧基;或者,叔丁氧基;或者,新戊氧基。在一个实施例中,任何需要取代基的任何方面或实施例的芳氧基取代基可以是苯氧基、甲苯氧基、二甲苯氧基或2,4,6-三甲基苯氧基;或者,苯氧基;或者,甲苯氧基;或者,二甲苯氧基;或者,2,4,6-三甲基苯氧基。在一个实施例中,任何需要取代基的任何方面或实施例的芳烷氧基取代基可以是苄酰氧基。

本文公开的方面可以提供列出的材料,其适合于满足由术语“或”界定的实施例的特定特征。例如,所公开的主题的特定特征可以如下公开:特征X可以是A、B或C。还可以预期,对于每个特征,陈述也可以被表述为替代方案的列表,使得陈述“特征X是A,或者B,或替代地C”也是本公开的实施例,无论陈述是否是明确地叙述。

本文公开了用于乙烯低聚以形成低聚物产物的方法、系统和/或反应系统。在一个实施例中,低聚物产物可包含正线性α烯烃(NAO)。特别地,本文所述的方法、系统和/或反应系统可以选择性三聚、四聚,或三聚和四聚乙烯,以产生含有己烯(例如1-己烯)和/或辛烯(例如1-辛烯)的低聚物产物。已经出乎意料地发现,使用本文公开的催化剂系统的选择性乙烯低聚方法、系统和/或反应系统对特定的反应器进料条件敏感。例如,已发现当乙烯的浓缩部分与催化剂系统接触时,使用所公开的选择性乙烯低聚催化剂系统可形成聚合物。高浓度乙烯与选择性乙烯低聚催化剂系统的接触可使聚合物堵塞和/或反应区组分结垢成为低聚物生产的主要限制因素。还发现所公开的方法、系统和/或反应系统可以在选择性烯烃低聚反应操作期间减少反应区中聚合物的量,增加己烯和/或辛烯产率和/或产量,并避免反应区和/或反应系统组分的结垢和/或堵塞。

所公开的方法、系统和/或反应系统(例如图1和图2中所示的那些)可包含使1)乙烯、2)包含以下的催化剂系统:i)包含N

本文还公开了方法、系统和/或反应系统(例如图1和图2中所示的那些),其包含将催化剂系统(或催化剂系统混合物)引入(或馈入)到反应区,所述催化剂系统包含i)包含N

进一步公开方法、系统和/或反应系统(例如图1和图2中所示的那些),其包含使以下各者在反应区中接触以形成低聚物产物:1)乙烯、2)包含以下的催化剂系统:i)包含N

所公开的方法、系统和/或反应系统(例如图1和图2中所示的那些)可替代地包含a)在反应区中使乙烯进料流与催化剂系统接触之前,通过向乙烯进料流中添加至少一部分有机反应介质来稀释乙烯进料流;(b)在反应区中使稀释的乙烯进料流与催化剂系统接触,其中催化剂系统包含i)包含N

所公开的方法、系统和/或反应系统(例如图1和图2中所示的那些)可替代地包含a)使乙烯和至少一部分有机反应介质接触以形成乙烯原料混合物;b)在a)之后,在反应区中使乙烯原料混合物与催化剂系统混合物接触,所述催化剂系统混合物包含i)包含N

进一步公开一种系统,其包含进料流,所述进料流包含乙烯和有机反应介质的混合物;催化剂流,其包含i)包含N

本文进一步公开一种反应系统,其包含:反应区;第一反应区入口,其被配置成将催化剂系统引入到反应区,所述催化剂系统包含i)包含N

本文进一步公开一种反应系统,其包含:具有反应区入口的反应区;乙烯进料管线,其与反应区入口流体连通且包含乙烯;有机反应介质进料管线,其与反应区入口流体连通且包含有机反应介质,其中乙烯进料管线和有机反应介质进料管线在反应区入口之前连接以产生乙烯原料混合物;催化剂系统进料管线,其与反应区入口流体连通且包含催化剂系统,并且可以与乙烯原料混合物组合以产生组合的进料管线,其中组合的进料管线可以通过反应区入口流入反应区;反应区出口,其被配置成从反应区排出包含低聚物产物的反应区流出物;其中催化剂系统包含i)包含N

在公开的任何方法、系统或反应系统的实施例中,在将至少一部分有机物引入/馈入到反应区之前,可以使至少一部分有机反应介质与擦洗剂(例如烷基铝化合物)接触;或者,在反应区中使乙烯原料混合物与催化剂系统混合物接触。在一些实施例中,在乙烯与至少一部分有机反应介质接触之前,可使至少一部分有机反应介质与擦洗剂(例如烷基铝化合物)接触。在其它实施例中,在将乙烯原料混合物引入到反应区之前,可以使至少一部分有机反应介质与乙烯原料混合物接触。

在本文公开的任何方法、系统和/或反应系统中,催化剂系统可在与乙烯接触之前分散在溶剂和/或稀释剂中。在一些实施例中,溶剂和/或稀释剂可以是本文公开的任何有机反应介质。在一些实施例中,溶剂和/或稀释剂可以与有机反应介质相同;或者,溶剂和/或稀释剂可以是不同的有机反应介质。另外,本文公开的任何方法、系统和/或反应系统可以在本文公开的任何条件或条件组合下形成低聚物产物(或者,反应区可以操作)。

对于本文公开的任何方法、系统或反应系统,进一步预期在将乙烯原料混合物引入/馈入到反应区之前,乙烯和有机反应介质可以分散在乙烯原料混合物中;或替代地,在乙烯原料混合物与反应区外的催化剂系统接触之前。分散可以通过使用混合装置(在本文中进一步描述)来完成。例如,如图1所示,管线191中的乙烯原料混合物可在通过反应区入口113进入反应区之前通过混合装置190(在本文中详细讨论)。或者,如图2所示,管线191中的乙烯原料混合物可以在管线152中与催化剂系统接触之前通过混合装置190,并且组合的物料流可以通过反应区入口119进入反应区110(在下文详细论述)。

本文描述的任何方法、系统和/或反应系统可以进一步包含制备催化剂系统。在一个实施例中,催化剂系统可以通过以下方法制备:1)使铬组分(本文所述的任何一种)和铝氧烷化合物(本文所述的任何一种)接触以形成催化剂系统混合物,和2)在基本不存在乙烯的情况下使催化剂系统混合物老化以形成老化的催化剂系统混合物。在一个实施例中,催化剂系统混合物可以老化一段时间。通常,最小老化时间可以是5秒、10秒、30秒、1分钟、5分钟、10分钟或20分钟;另外或替代地,最大老化时间可以是48小时、36小时、24小时、18小时、12小时、6小时、4小时或2小时。通常,老化时间可以在从本文公开的任何最小时间到本文公开的任何最大时间的范围内。因此,老化时间的合适的非限制性范围可包括5秒至48小时、10秒至36小时、30秒至24小时、1分钟至18小时、5分钟至6小时、10分钟至4小时或20分钟至2小时。根据本公开内容,老化时间的其它适当范围是显而易见的。在另外的实施例中,催化剂系统混合物可在介于低于环境温度至环境温度(大致25℃)至高温范围内的任何合适的温度下老化。虽然不限于此,所述催化剂系统混合物可在0℃至100℃、10℃至75℃、15℃至60℃或20℃至40℃范围内的温度下老化。在这些和其它实施例中,这些温度范围还打算涵盖催化剂系统混合物可在处于相应范围内的一系列不同温度而不是单个固定温度下老化的环境。在一个非限制性实施例中,基本上不存在乙烯可以是乙烯与铬组分的铬的最大摩尔比为5:1、4:1、3:1、2:1、1:1、0.5:1、0.25:1或0.1:1。在一些非限制性实施例中,基本上不存在乙烯可以是最大乙烯分压10psig(69kPa)、5psig(34kPa)、4psig(28kPa)、3psig(21kPa)、2psig(14kPa)、1psig(7kPa)或0.5psig(3.4kPa)。在一些实施例中,催化剂系统可以通过使稀释剂和/或溶剂与铬组分(本文所述的任何一种)和有机铝化合物(本文所述的任何一种)接触而形成。在一个实施例中,稀释剂和/或溶剂可以是本文所述的任何有机反应介质。在一些实施例中,催化剂系统可以通过使稀释剂和/或溶剂与铬组分(本文所述的任何一种)和铝氧烷(本文所述的任何一种)接触来形成。在一个实施例中,稀释剂和/或溶剂可以是本文所述的任何有机反应介质。在催化剂系统可通过使稀释剂和/或溶剂与铬组分(本文所述的任何一种)和铝氧烷接触而形成的实施例中,铬组分与溶剂和/或稀释剂的重量比可在1:100至1:15,000,或1:150至1:10,000范围内。

图1显示了根据本发明的反应系统100的工艺流程图。系统100包括以下中的一个或多个:与乙烯进料管线142流体连通的乙烯源140;与催化剂系统进料管线152流体连通的催化剂系统源150;与有机反应介质进料管线162流体连通的有机反应介质源160;任选的与擦洗剂进料管线172连通的擦洗剂源170;馈入乙烯进料管线142的任选的氢气进料管线144;任选的泵180;任选的混合装置190;反应区110,其具有第一反应区入口111、第二反应区入口113和代表一个或多个反应区出口的反应区出口117;和热交换器120。预期图1的反应系统100可包括图1中未示出但根据本领域的技术人员借助于本发明可包括的适当设备(例如阀、控制装置、传感器、电写入、绝缘)。

第一反应区入口111(代表一个或多个反应区入口)可以配置成将如本文所述的催化剂系统引入到反应区110,第二反应区入口113(代表一个或多个反应区入口)可以配置成将乙烯原料混合物引入反应区110,并且代表一个或多个反应区出口的反应区出口117可以配置成通过管线118从反应区110排出或除去包含低聚物产物的反应区流出物。对于图1中所示的反应区110配置,入口111和113可以放置得尽可能远离彼此。在一个方面,入口111放置在反应区110中的搅拌附近,以在接触通过入口113引入的乙烯之前改善催化剂系统在反应区110中的分散。可以考虑放置入口111和113以及出口117的其它考虑因素,例如当反应区110包括再循环特征时。管线118中的反应区流出物可以接着馈入到设备(未示出),以从反应区流出物中分离各种流(例如所需的低聚物)。阀130可用于管线118中以控制管线118中反应区流出物的流量和/或控制反应区110的压力。

在图1中,乙烯原料混合物、催化剂系统和任选的氢气可以周期性地或连续地引入到反应区110。此外,反应区流出物可以周期性地或连续地从反应区110中除去。例如,第一反应区入口111(代表一个或多个反应区入口)配置成周期性地或连续地将催化剂系统引入到反应区110,第二反应区入口113(代表一个或多个反应区入口)配置成周期性地或连续地将乙烯原料混合物引入到反应区110,并且反应区出口117(代表一个或多个反应区出口)配置成周期性地或连续地从反应区110排出或除去包含低聚物产物的反应区流出物。

催化剂系统流过催化剂系统进料管线152,从催化剂系统源150流到第一反应区入口111,在那里催化剂系统馈入到反应区110。催化剂系统进料管线152可任选地连同催化剂系统包括溶剂和/或稀释剂。溶剂和/或稀释剂可以是本文所述的任何有机反应介质。在一些实施例中,溶剂和/或稀释剂可以是乙烯原料混合物中使用的有机反应介质。催化剂系统可以分散在催化剂系统进料管线152中的溶剂和/或稀释剂中。例如,催化剂系统进料管线152可包括类似于混合装置190(本文所述)的混合装置(未示出),或预接触器装置(未示出),其配置成在催化剂系统通过第一反应区入口111进入反应区110之前将催化剂系统分散在稀释剂中。当溶剂和/或稀释剂和催化剂系统存在于图1的催化剂系统进料管线152中时,铬:溶剂和/或稀释剂质量比可以是本文公开的任何质量比。

任选地,擦洗剂(本文所述)可以在擦洗剂进料管线172中流动。在一些实施例中,擦洗剂可能不是催化剂系统的铝氧烷。

有机反应介质可以在有机反应介质进料管线162中从有机反应介质源160流到泵180的吸入侧181。

在引入到反应区110之前,至少一部分有机反应介质可与擦洗剂(例如烷基铝化合物,本文所述的任何一种)接触。图1显示可以通过进料管线172将擦洗剂添加到有机反应介质进料管线162中,使得管线162含有擦洗剂和有机反应介质两者。或者,擦洗剂不与有机反应介质中的有机反应介质混合。擦洗剂在本文中独立公开,并且可用于进一步描述的反应系统100。

在至少一部分有机反应介质与乙烯接触之前,所述部分的有机反应介质可与擦洗剂(例如烷基铝化合物,本文所述的任何一种)接触。图1显示在有机反应介质通过有机反应介质进料管线162与乙烯进料管线142的组合接触乙烯之前,可以通过管线172将擦洗剂添加到有机反应介质进料管线162中。擦洗剂在本文中独立公开,并且可用于进一步描述的反应系统100。

在图1中,所有有机反应介质可以通过管线162馈入到反应区。然而,如本文所论述,预期在系统100中使用的有机反应介质总量的仅一部分在管线162中并且在引入到反应区110之前任选地与擦洗剂接触;例如,其它部分可以与催化剂系统进料管线152中的催化剂系统混合和/或可以包含在直接馈入到反应区110的旁路管线中。或者,擦洗剂可以不与有机反应介质结合,并且有机反应介质进料管线162可以直接流到泵180的吸入侧181。

乙烯在乙烯进料管线142中从乙烯源140流动,并且可以与在泵180的头侧182上的管线162中流动的有机反应介质(其任选地可以预先与擦洗剂组合)组合。或者,乙烯可以与在泵180的吸入侧181上的管线162中流动的有机反应介质(和任何任选的擦洗剂)组合。

管线142中的乙烯与管线162中的有机反应介质的组合产生乙烯原料混合物进料管线191中的乙烯原料混合物。乙烯原料混合物可以流过任选的混合装置190,其中乙烯和有机反应介质(其任选地可以预先与擦洗剂组合)可以分散,且随后通过分散的乙烯原料混合物进料管线192作为分散的乙烯原料混合物流动到第二反应区入口113。

任选地,氢气可用于控制乙烯低聚反应。任选的氢气可以通过氢气进料管线144馈入到反应系统200的乙烯进料管线142中。乙烯进料管线144中氢气与乙烯的组合可以在阀143的上游,如图1所示;或者,在阀143的下游。虽然图1中的氢气进料管线144显示为馈入到乙烯进料管线142,但预期氢气进料管线144可以直接或通过另一管线(例如管线152、管线162、管线172、管线191或管线192)流体连接到任何反应区入口(例如反应区入口111或反应区入口113)。

反应区110在图1中显示为在连续模式下操作的单一连续搅拌槽反应器。可以考虑用于反应区110的各种可以实现类似乙烯低聚反应结果的替代反应器、反应器配置和/或操作模式,并且在本文中更详细地论述。随着乙烯低聚的进行,热电偶114可以读取反应区110的温度。由马达112操作的搅拌器116可搅拌反应区110的内容物。搅拌器可以是通过杆连接到马达112的叶轮。热交换器120接收管线122并将管线124提供到反应区110,以维持反应区110的温度。

包含在反应区110中形成的低聚物产物的反应区流出物在管线118中从反应区出口117流出。在一些实施例中,管线118中的低聚物产物可以流到产物回收区(未显示)。产物回收区可以包括催化剂系统失活;低聚物产物分离,其中可以通过借助于本公开在本领域已知的技术(例如蒸馏、闪蒸、吸收、汽提)从反应区流出物中回收低聚物产物(例如己烯和/或辛烯);副产物分离和/或分离;和/或任何可以促进反应区流出物处理和所需乙烯低聚物分离的步骤。

应注意,在图1的系统100中,包含乙烯和至少一部分有机反应介质(在图1的情况下,系统100中使用的所有有机反应介质)的乙烯原料混合物可以相对于催化剂系统分别馈入到反应区110中。也就是说,乙烯原料混合物通过管线191和192并通过第二反应区入口113馈入到反应区110;而催化剂系统可以通过管线152并通过第一反应区入口111馈入到反应区110。

管线191和192中的任一个中的单独馈入的乙烯原料混合物可基本上不含催化剂系统。“基本上不含”意指乙烯原料混合物存在等于或小于1.0、0.9、0.8、0.7、0.6、0.5、0.4、0.3、0.2或0.1重量%的催化剂系统,其按进入反应区110的催化剂系统的总重量计。

图2显示了根据本发明的另一反应系统的工艺流程图200。系统200包括以下中的一个或多个:与乙烯进料管线142流体连通的乙烯源140;与催化剂系统进料管线152流体连通的催化剂系统源150;与有机反应介质进料管线162流体连通的有机反应介质源160;任选的与擦洗剂进料管线172连通的擦洗剂源170;馈入乙烯进料管线142的任选的氢气进料管线144;任选的泵180;任选的混合装置190;反应区110,其具有代表一个或多个反应区入口的反应区入口119和代表一个或多个反应区出口的反应区出口117;和热交换器120。预期图2的反应系统200可包括图2中未示出但根据本领域的技术人员借助于本发明将包括在内的适当设备(例如阀、控制装置、传感器、电写入、绝缘)。

反应区入口119(代表一个或多个反应区入口)可以配置成将催化剂系统和乙烯原料混合物引入到反应区110,并且反应区出口117(代表一个或多个反应区出口)配置成通过管线118从反应区110排出包含低聚物产物的反应区流出物。管线118中的反应区流出物可以接着馈入到设备(未示出),以从反应区流出物中分离各种流(例如所需的低聚物)。阀130可用于管线118中以控制管线118中反应区流出物的流量和/或控制反应区110的压力。

在图2中,乙烯原料混合物、催化剂系统和任选的氢气可以周期性地或连续地引入到反应区110。此外,反应区流出物可以周期性地或连续地从反应区110中除去。例如,反应区入口119可以配置成周期性地或连续地将包含催化剂系统、乙烯原料混合物和任选的氢气的组合进料管线193引入到反应区110,且反应区出口117(代表一个或更多的反应区出口)可以配置成周期性地或连续地从反应区110排出或除去包含低聚物产物的反应区流出物。

催化剂系统可以从催化剂系统源150流过催化剂系统进料管线152,以与管线192中的乙烯原料混合物(其可以使用任选的混合装置190使乙烯有机反应介质任选地分散)组合。催化剂系统进料管线152可任选地连同催化剂系统包括溶剂和/或稀释剂。溶剂和/或稀释剂可以是有机反应介质。在一些实施例中,溶剂和/或稀释剂可以是乙烯原料混合物中使用的有机反应介质。催化剂系统可以分散在催化剂系统进料管线152中的溶剂和/或稀释剂中。例如,催化剂系统进料管线152可包括类似于混合装置190(本文所述)的混合装置(未示出),或预接触器装置(未示出),其配置成在催化剂系统与管线192中的分散的乙烯原料混合物混合之前将催化剂系统分散在溶剂和/或稀释剂中。当溶剂和/或稀释剂和催化剂系统存在于图2的催化剂系统进料管线152中时,铬:溶剂和/或稀释剂质量比可以是本文公开的任何质量比。

任选地,擦洗剂(本文所述)可以在擦洗剂进料管线172中流动。在一些实施例中,擦洗剂可能不是催化剂系统的铝氧烷。

有机反应介质可以在有机反应介质进料管线162中从有机反应介质源160流到泵180的吸入侧181。

类似于图1的系统100,图2的系统200中的至少一部分有机反应介质可在将部分部分的有机反应介质引入到反应区110之前与擦洗剂(例如烷基铝化合物,本文所述的任何一种)接触。图2显示擦洗剂可以通过进料管线172添加到有机反应介质进料管线162中,使得有机反应介质进料管线162可以包含有机反应介质和擦洗剂两者。

同样,类似于图1的系统100,图2的系统200中的至少一部分有机反应介质可在所述部分的有机反应介质与乙烯接触之前与擦洗剂(例如烷基铝化合物,本文所述的任何一种)接触。或者(未示出),图2的系统200中的至少一部分有机反应介质可在使乙烯原料混合物中的所述部分的有机反应介质与催化剂系统接触之前与擦洗剂(例如烷基铝化合物)接触。图2显示在有机反应介质通过有机反应介质进料管线162与乙烯进料管线142的组合接触乙烯之前,可以通过管线172将擦洗剂添加到有机反应介质进料管线162中。擦洗剂在本文中独立公开,并且可用于进一步描述的反应系统200。

在图2中,所有有机反应介质可以通过管线162馈入到反应区。然而,如本文所论述,预期在系统200中使用的有机反应介质总量的仅一部分在管线162中并且在引入反应区110之前任选地与擦洗剂接触;例如,其它部分可以与催化剂系统进料管线152中的催化剂系统混合和/或可以包含在旁路管线中,所述旁路管线可以直接馈入到反应区110。或者,擦洗剂可以不与有机反应介质结合,并且有机反应介质进料管线162可以直接流到泵180的吸入侧181。

乙烯可在乙烯进料管线142中从乙烯源140流动,并且可以与在泵180的头侧182上的管线162中流动的有机反应介质(其任选地可以预先与擦洗剂组合)组合。或者,乙烯可以与在泵180的吸入侧181上的管线162中流动的有机反应介质(和任何任选的擦洗剂)组合。

管线142中的乙烯与管线162中的有机反应介质的组合产生乙烯原料混合物管线191中的乙烯原料混合物。乙烯原料混合物可以流过任选的混合装置190,其中乙烯和有机反应介质(其任选地可以预先与擦洗剂组合)可以分散,且随后作为分散的乙烯原料混合物在分散的乙烯原料混合物管线192中流动。

在将乙烯原料混合物引入到反应区110之前,可使乙烯原料混合物与催化剂系统接触。在图2中,管线192中呈任选分散的乙烯原料混合物形式的乙烯原料混合物可与管线152中的催化剂系统组合以形成组合的进料管线193,其可流入到反应区入口119并可馈入到反应区110。或者,擦洗剂可以通过与管线191的组合与乙烯原料混合物接触,穿过任选的混合装置190,且接着接触催化剂系统。

任选地,氢气可用于控制乙烯低聚反应。任选的氢气可以通过氢气进料管线144馈入到反应系统200的乙烯进料管线142中。乙烯进料管线144中氢气与乙烯的组合可以在阀143的上游,如图2所示;或者,在阀143的下游。尽管图2中的氢气进料管线144显示为馈入至乙烯进料管线142,但预期氢气进料管线144可以通过另一管线(例如管线152、管线162、管线172、管线191、管线192或管线193)流体连接至反应区入口119。

反应区110在图2中显示为在连续模式下操作的单一连续搅拌槽反应器。可以考虑用于反应区110的各种可以实现类似乙烯低聚反应结果的替代反应器、反应器配置和操作模式,并且在本文中更详细地论述。随着反应的进行,热电偶114可以读取反应区110的温度。由马达112操作的搅拌器116可搅拌反应区110的内容物。搅拌器可以是通过杆连接到马达112的叶轮。热交换器120接收管线122并将管线124提供到反应区110,以维持反应区110的温度。

包含在反应区110中形成的低聚物产物的反应区流出物在管线118中从反应区出口117流出。在一些实施例中,管线118中的低聚物产物可以流到产物回收区(未显示)。产物回收区可以包括催化剂系统失活;低聚物产物分离,其中可以通过借助于本公开在本领域已知的技术(例如蒸馏、闪蒸、吸收、汽提)从反应区流出物中回收低聚物产物(例如己烯和/或辛烯);副产物分离和/或分离;和/或任何可以促进反应区流出物处理和所需乙烯低聚物分离的步骤。

图3显示了用于比较实例1的反应系统300。具有相同标号的系统300的组件指示图1中的系统100和图2中的系统200所论述的相同组件。将催化剂系统和乙烯馈入到系统300的反应区110的配置不同于系统100和系统200。在系统300中,乙烯在乙烯进料管线142中直接流入第一反应区入口111,且催化剂系统在催化剂系统进料管线152中流入第三反应区入口115(第二反应区入口113通过管线162接收有机反应介质)。在馈入到系统300中的反应区110之前,催化剂系统或乙烯都不与有机反应介质组合。

图4显示了用于比较实例2的反应系统400。具有相同标号的系统400的组件指示图1中的系统100和图2中的系统200所论述的相同组件。将催化剂系统和乙烯馈入到系统400的反应区110的配置不同于系统100和系统200。在系统400中,乙烯在乙烯进料管线142中直接流入第一反应区入口111,且催化剂系统在催化剂系统进料管线152中流动以与有机反应介质进料管线162(含有任选与擦洗剂组合的有机反应介质)组合以产生管线163。有机反应介质、催化剂系统和任选的擦洗剂的组合混合物在管线163中流入泵180的吸入侧181。泵180通过管线163将组合的混合物送至第二反应区入口113并进入反应区110。因此,系统400中的催化剂系统在进入反应区110之前用有机反应介质稀释,而乙烯不在馈入至反应区110之前与有机反应介质组合或以其它方式稀释。

任何方法、系统和/或反应系统的反应区(例如附图的反应区110)可包含可将乙烯低聚为低聚物产物的任何反应器。在一个实施例中,本文所述的任何方法、系统或反应系统的反应区可包含搅拌槽反应器、塞式流动反应器或其任何组合;或者,搅拌槽反应器;或者,塞式流动反应器。在一个实施例中,本文所述的任何方法、系统或反应系统的反应区可包含高压釜反应器、连续搅拌槽反应器、环管反应器、气相反应器、溶液反应器、管式反应器、再循环反应器、泡沫反应器或其任何组合;或者,高压釜反应器;或者,搅拌槽反应器;或者,环管反应器;或者,气相反应器;或者,溶液反应器;或者,管式反应器;或者,再循环反应器;或者,鼓泡反应器。在一些实施例中,反应区可包含多个反应器;或者,仅在反应器上。当存在多个反应器时,每个反应器可以是相同或不同类型的反应器。反应区(例如反应区110)可包含以分批或连续模式,或者以连续模式操作的本文公开的任何类型的单个或多个反应器。

本文描述的方法、系统和/或反应系统的方面和/或实施例可以使用泵。在一个实施例中,泵可以是能够将有机反应介质泵送到反应区的任何泵。通常,泵可以具有接收有机反应介质的吸入侧和在适于流至反应区的压力下提供有机反应介质的头侧。图1、图2和图4提供了反应系统的非限制性实例,其可以利用具有吸力侧181和头侧182的泵180。在图1中,泵180与第二反应区入口113流体连通。在图2中,泵180与反应区入口119流体连通。图1和图2显示泵180可位于乙烯(例如来自乙烯进料管线142)和有机反应介质(例如来自有机反应介质进料管线162,其任选地含有擦洗剂和/或催化剂系统)接合/组合以形成乙烯原料混合物的点的上游。在此配置中,馈入乙烯可以减少闪蒸和再压缩。在一个实施例中,泵180可以配置成在泵180的吸入侧181上接收与有机反应介质组合的催化剂系统和/或擦洗剂;或者,催化剂系统和/或擦洗剂可以与泵180的头侧182上的有机反应介质组合;或者,催化剂系统可以与泵180的吸入侧181上的有机反应介质组合,而擦洗剂可以与泵的头侧182上的有机反应介质和催化剂系统组合;或者,擦洗剂可以与泵180的吸入侧181上的有机反应介质组合,而催化剂系统可以与泵180的头侧182上的有机反应介质和擦洗剂组合。在图4的系统400中,泵180可以配置成在吸入侧181上接收与有机反应介质结合的催化剂系统,并且在泵180的头侧182上泵送催化剂系统与有机反应介质和任选的擦洗剂的组合。

在反应区110具有再循环特征的配置中,泵可以包括在适于将反应区110的内容物传递到热交换器的反应区110的路径中。例如,适合于泵送反应区内容物的泵可以放置在图1或图2的管线122中以将内容物传递到热交换器120。

本文所述的方法、系统和/或反应系统的方面和/或实施例可利用混合装置来混合/分散乙烯和有机反应介质。在一个实施例中,混合装置可以是能够在乙烯原料混合物中混合/分散有机反应介质和乙烯的任何装置。可以实施这种混合/分散以使乙烯原料混合物中的高乙烯浓度区域最小化。混合装置可以通过搅拌流过的物料流来提供乙烯和有机反应介质的混合。例如,混合装置可以是静态混合器,其具有放置在壳体内的固定挡板(例如以螺旋布置或任何其它挡板布置),其中挡板连续地混合乙烯和有机反应介质以分散乙烯原料混合物中的乙烯和有机反应介质。或者,混合装置可具有移动部件,例如螺旋桨或叶轮。图1显示了任选的混合装置190,其可位于i)乙烯进料管线142和有机反应介质进料管线162的连接部与ii)第二反应区进料口113之间,使得乙烯和有机反应介质在乙烯原料混合物进入反应区110之前分散在乙烯原料混合物中。图2显示了任选的混合装置190,其可位于i)乙烯进料管线142和有机反应介质进料管线162的连接部与ii)反应区入口119之间,使得乙烯和有机反应介质在乙烯原料与催化剂系统结合之前以及乙烯原料混合物进入反应区110之前分散在乙烯原料混合物中。在一些实施例中,乙烯和有机反应介质的混合或分散可以使用预接触器装置,例如具有混合装置的容器来完成。

图中所示的管线118、122、124、142、152、162、163、172、191、192和193可以是用于乙烯低聚反应系统组件的适当金属管路或管道。

图中所示的反应区入口111、113、115和119以及反应区出口117可以呈法兰和/或适当的管道和阀的形式,用于接收各种进料组分并从反应区110除去反应区流出物。反应区出口117可以是一个或多个物理出口。例如,图1和图2中所示的反应区110可具有一个出口117;或者,除了出口117之外,反应区110可具有一个或多个其它出口;或者,反应区110可包括多个反应器,每个反应器具有单个出口或多个出口,其相当于超过一个的出口,用于限定反应区110的多个反应器的集合。另外,显示为单个反应区入口的每个反应区入口可以代表将指定材料馈入到反应区的一个或多个反应入口。

本文所述的任何方法、系统和/或反应系统的乙烯(例如乙烯源140)可以是低聚或聚合级乙烯。“低聚或聚合级乙烯”意指按乙烯组合物中组分的总摩尔数计(例如在乙烯进料管线142中),乙烯在乙烯进料管线142中的存在量可至少为98.0、98.5、99.0、99.1、99.2、99.3、99.4、99.5、99.6、99.7、99.8、99.9、99.99、99.999mol%。用于任何方法、系统和/或反应系统的乙烯(例如乙烯源140)可以是低聚或聚合级乙烯的任何来源,例如储罐或来自裂化过程的管线、单体回收过程等。在本文公开的方法、系统和/或反应系统(例如反应系统100和200)的一个实施例中,基本上所有的乙烯可以通过乙烯原料混合物与催化剂系统接触和/或与催化剂系统接触和/或引入/馈入到反应区(例如反应区110)。“基本上所有”是指在本文所述的方法、系统和/或反应系统(例如反应系统系统100或200)中使用的总乙烯的至少95、97、99、99.5、99.75或99.9mol%可以通过乙烯原料混合物引入/馈入到反应区。

本文所述的方法、系统和/或反应系统可使用有机反应介质。通常,有机反应可在本文所述的方法中充当溶剂或稀释剂。在一个方面,有机反应介质可以是例如烃、卤代烃或其组合。可用作有机反应介质的烃和卤代烃可包括例如脂族烃、芳族烃、石油馏出物、卤代脂族烃、卤代芳族烃或其组合。可适用作有机反应介质的脂族烃包括例如C

有机反应介质的选择可以在加工方便的基础上进行。例如,可以选择异丁烷以与使用本文所述方法的产物的方法中使用的溶剂和稀释剂相容(例如,在后续加工步骤中使用所述产物形成聚合物)。在一些实施例中,可以选择有机反应介质以容易地与低聚物产物中的一种或多种低聚物分离。在一些实施例中,低聚物产物的低聚物可用作反应系统溶剂。例如,当1-己烯是乙烯三聚方法的低聚物时,可以选择1-己烯作为反应系统溶剂以减少分离的需要。

有机反应介质源(例如有机反应介质源160)可以是包括有机反应介质的储罐和/或来自低聚过程、聚合过程、单体回收过程等的任何管线的任何来源。

尽管在图1和图2中,显示有机反应介质的全部供应在管线162中从有机反应介质源160流到反应区110,但预期系统100和200中使用的有机反应介质的总量的仅一部分流入管线162中,且旁路管线可替代地用于使另一部分有机反应介质(例如未与任何其它反应组分组合的部分)直接流到反应区110并且并行地流到管线162。另外或替代地,系统100或200中的有机反应介质的总量的一部分可用于催化剂系统进料管线152中。也就是说,一部分有机反应介质可用于稀释或充当催化剂系统进料管线152中催化剂系统的运载流体。

如本文所述,本文公开的方法、系统和/或反应系统的方面和实施例可包括将乙烯与有机反应介质组合以形成乙烯原料混合物。按乙烯原料混合物的总质量计,乙烯原料混合物中的最小乙烯浓度可为4质量%、10质量%、25质量%、35质量%或40质量%;或者或另外,按乙烯原料混合物的总质量计,乙烯原料混合物的最大乙烯浓度可为65质量%、60质量%、55质量%、50质量%、48质量%。在一个实施例中,乙烯原料混合物中的乙烯浓度可以从本文公开的乙烯原料混合物中的任何最小乙烯浓度到本文公开的乙烯原料混合物中的任何最大乙烯浓度。在一些非限制性实施例中,按乙烯原料混合物中的总质量计,乙烯原料混合物中的乙烯浓度可以在4质量%至60质量%、10质量%至60质量%、25质量%至55质量%、35质量%至50质量%或40质量%至48质量%范围内。可以利用的乙烯原料混合物中的其它乙烯浓度范围是本领域的技术人员借助于本公开显而易见的。

本文所述的方法、系统和/或反应方法的方面和实施例可以使用催化剂系统,其包含i)包含N

在一个实施例中,在本文所述的催化剂系统中使用的N

在N

具有结构NPFCr1的N

通常,具有R

在一个实施例中,具有R

在本文公开的任何方面或实施例中,可用作R

在一个实施例中,R

在一个实施例中,R

在一个非限制性实施例中,R

在一个实施例中,R

在一个非限制性实施例中,R

在一个实施例中,R

通常,N

在一个实施例中,N

在本文公开的任何方面或实施例中,可用作R

在一个实施例中,R

在一个实施例中,R

在一个非限制性实施例中,R

在一个实施例中,R

在一个非限制性实施例中,R

在一个非限制性实施例中,R

在一个非限制性实施例中,R

在一个实施例中,R

通常,具有R

在一个实施例中,具有R

在本文公开的任何方面或实施例中,R

在一个方面,N

在一个实施例中,L

表1-键联基团L

在表1的结构内,未指定的化合价表示L

在一个实施例中,L

在一个实施例中,N

在一个实施例中,L

表2-键联基团L

在表2的结构中,未指定的化合价表示当存在时,N

一般来说,具有R

通常,N

在一个实施例中,N

在本文公开的任何方面或实施例中,可用作R

在一个实施例中,R

在一个实施例中,R

在一个非限制性实施例中,R

在一个实施例中,R

在一个非限制性实施例中,R

在一个非限制性实施例中,R

在一个非限制性实施例中,R

在一个实施例中,R

一般来说,本文所述的N

通常,铬化合物(CrX

铬化合物的单阴离子X可以是任何单阴离子。在一个实施例中,单阴离子X可以是卤化物、羧酸盐、β-二酮酸盐、烃氧化物、硝酸盐或氯酸盐。在一些实施例中,单阴离子X可以是卤化物、羧酸盐、β-二酮酸盐或烃氧化物。在任何方面或实施例中,烃氧化物可以是烷氧化物、芳氧化物或芳烷氧化物。通常,烃氧化物(和烃氧化物的细分)是烃氧基的阴离子类似物。在其它实施例中,单阴离子X可以是卤化物、羧酸盐、β-二酮酸盐或烷氧化物;或者,卤化物或β-二酮酸盐。在其它实施例中,单阴离子X可以是卤化物;或者,羧酸盐;或者,β-二酮酸盐;或者,烃氧化物;或者,烷氧化物;或者,芳氧化物。通常,单阴离子的数目p可以等于金属原子的氧化态。在一个实施例中,单阴离子X的数目p可以是2至6;或者,2至4;或者,2至3;或者,1;或者,2;或者,3;或者,4。

通常,铬化合物的每个卤化物单阴离子X可独立地为氟、氯、溴或碘;或者,氯、溴或碘。在一个实施例中,铬化合物的每个卤化物单阴离子X可以是氯;或者,溴;或者,碘。

通常,铬化合物的每个羧酸盐单阴离子可独立地为C

通常,铬化合物的每个β-二酮酸盐单阴离子可独立地为任何C

通常,铬化合物的每个烃氧化物单阴离子可独立地为任何C

在一个非限制性实施例中,本文所述的N

在一个非限制性实施例中,本文所述的N

一般来说,本文所述的N

通常,每个腈配体可独立地为C

通常,每个醚配体可独立地为C

在一个非限制性实施例中,N

通常,在方法、系统和/或反应系统中使用的催化剂系统中使用的铝氧烷可以是任何铝氧烷,其可以与N

其中R'是直链或支链烷基。用于金属烷基化合物的烷基在本文独立地描述,并且可以不受限制地用于进一步描述具有式I的铝氧烷。通常,式I的n可以大于1;或者,大于2。在一个实施例中,n可以在2至15范围内;或者,在3至10范围内。

在一个方面,铝氧烷的每个烷基可独立地为、包含或基本上由以下烷基组成:C

在一个非限制性实施例中,铝氧烷可以是、包含或基本上由以下各者组成:甲基铝氧烷(MAO)、乙基铝氧烷、改性甲基铝氧烷(MMAO)、正丙基铝氧烷、异丙基铝氧烷、正丁基铝氧烷、仲丁基铝氧烷、异丁基铝氧烷、叔丁基铝氧烷、1-戊基铝氧烷、2-戊基铝氧烷、3-戊基铝氧烷、异戊基铝氧烷、新戊基铝氧烷,或其混合物。在一些非限制性实施例中,铝氧烷可以是、包含或基本上由以下各者组成:甲基铝氧烷(MAO)、改性甲基铝氧烷(MMAO)、异丁基铝氧烷、叔丁基铝氧烷或其混合物。在其它非限制性实施例中,铝氧烷可以是、包含或基本上由以下各者组成:甲基铝氧烷(MAO);或者,乙基铝氧烷;或者,改性甲基铝氧烷(MMAO);或者,正丙基铝氧烷;或者,异丙基铝氧烷;或者,正丁基铝氧烷;或者,仲丁基铝氧烷;或者,异丁基铝氧烷;或者,叔丁基铝氧烷;或者,1-戊基铝氧烷;或者,2-戊基铝氧烷;或者,3-戊基铝氧烷;或者,异戊基铝氧烷;或者,新戊基铝氧烷。

可用于本文所述的任何方法、系统和/或反应系统的方面和实施例中的擦洗剂可以是能够除去水、氧气和/或其它有害于催化剂系统低聚乙烯的能力的物质的任何化合物。在一些实施例中,擦洗剂可以是有机铝化合物。在一实施例中,有机铝化合物可以是烷基铝化合物。在一个实施例中,烷基铝化合物可以是三烷基铝、烷基铝卤化物、烷基铝烷氧化物或其任何组合。在一些实施例中,烷基铝化合物可以是三烷基铝、烷基铝卤化物或其任何组合;或者,三烷基铝、烷基铝卤化物或其任何组合;或者,三烷基铝。在其它实施例中,烷基铝化合物可以是三烷基铝;或者,烷基铝卤化物;或者,烷基铝烷氧化物。在其它实施例中,可用作擦洗剂的烷基铝化合物可以是铝氧烷(本文所述,并且任何通用或特定的铝氧烷可用作擦洗剂。在一个非限制性实施例中,三烷基铝化合物可以是、包含或基本上由以下各者组成:三甲基铝、三乙基铝、三丙基铝、三丁基铝、三己基铝、三辛基铝或其混合物。在一些非限制性实施例中,三烷基铝化合物可以是、包含或基本上由以下各者组成:三甲基铝、三乙基铝、三丙基铝、三正丁基铝、三异丁基铝、三己基铝、三正辛基铝或其混合物;或者,三乙基铝、三正丁基铝、三异丁基铝、三己基铝、三正辛基铝或其混合物;或者,三乙基铝、三正丁基铝、三己基铝、三正辛基铝或其混合物。在其它非限制性实施例中,三烷基铝化合物可以是、包含或基本上由以下各者组成:三甲基铝;或者,三乙基铝;或者,三丙基铝;或者,三正丁基铝;或者,三异丁基铝;或者,三己基铝;或者,三正辛基铝。在一个非限制性实施例中,烷基铝卤化物可以是、包含或基本上由以下各者组成:二乙基氯化铝、二乙基溴化铝、二氯化乙基铝、倍半氯化乙基铝或其混合物。在一些非限制性实施例中,烷基铝卤化物可以是、包含或基本上由以下各者组成:二乙基氯化铝,二氯化乙基铝,倍半氯化乙基铝或其混合物。在其它非限制性实施例中,烷基铝卤化物可以是、包含或基本上由以下各者组成:二乙基氯化铝;或者,二乙基溴化铝;或者,二氯化乙基铝;或者,倍半氯化乙基铝。在本发明的特定方面,有机铝化合物可包含三甲基铝(TMA)、三乙基铝(TEA)、三正丙基铝(TNPA)、三正丁基铝(TNBA)、三异丁基铝(TIBA)、三正己基铝、三正辛基铝、二异丁基氢化铝、二乙基乙氧基铝、二乙基氯化铝或其组合。

在一个实施例中,可用作擦洗剂的烷基铝化合物可以是铝氧烷。铝氧烷在本文中独立公开(例如,作为催化剂系统的组分),并且本文公开的任何通用或特定的铝氧烷可以不受限制地用作本文公开的方法、系统和/或反应系统中使用的擦洗剂。

本文公开的擦洗剂任选地可以通过进料管线172从擦洗剂源170间接引入到反应区110。当存在于系统100或200中时,擦洗剂进料管线172被定义为具有至少一种擦洗剂。虽然擦洗剂在图1和图2中显示为馈入到有机反应介质进料管线162中,但预期擦洗剂可替代地馈入到管线142、管线152、管线191、管线192和管线193中的任一个中。

通常,可以使用本文所述的方法、系统和/或反应系统产生的低聚物产物可在以下条件下形成(或者,反应区可以具有任何以下条件):可以1)促进低聚物产物形成,2)提供所需的低聚物产物形成速率,3)提供可接受的催化剂系统产率,4)提供可接受的低聚物选择性,和/或5)提供可接受的聚合物形成。在一个实施例中,可形成低聚物产物的条件(或者,反应区可具有的条件)可以包括以下中的一个或多个:催化剂系统组分比、铬浓度、压力、乙烯分压、乙烯浓度、存在的氢气(和其分压和/或氢气与乙烯的重量比)、温度、反应时间、单程乙烯转化率和催化剂系统产率。催化剂系统组分比、铬浓度、压力、乙烯分压、乙烯浓度、存在的氢气(和其分压和/或氢气与乙烯的重量比)、温度、反应时间、单程乙烯转化率和催化剂系统产率是本文独立描述的并且这些独立描述可以不受限制地且以任何组合使用,以描述可以形成用于本文所述的任何方法、系统和/或反应系统的低聚物产物的方法和/或反应区条件。

在一个实施例中,低聚物产物可形成于(或反应区可操作于)10:1、50:l、75:1或100:1的铝氧烷的铝与铬组分(例如N

在一个实施例中,低聚物产物可形成于(或反应区可操作于)1×10

在一个实施例中,低聚物产物可形成于(或反应区可操作于)5psi(34.5kPa)、50psi(345kPa)、100psi(689kPa)、150psi(1.03MPa)、250psi(1.72MPa)、500psi(3.5MPa)或600psi(4.1MPa)的最小压力下;或者或另外,2500psi(17.2MPa)、2,000psi(13.8MPa)、1,500psi(10.3MPa)、1400psi(9.65MPa)、1250psi(8.62MPa)或1000psi(6.89MPa)的最大压力下。在一个实施例中,低聚物产物可形成于(或反应区可操作于)在本文公开的任何最小压力到本文公开的任何最大压力范围内的压力下。在一些非限制性实施例中,低聚物产物可形成于(或反应区可操作于)5psi(34.5kPa)至2,500psi(17.2MPa)、5psi(34.5kPa)至2,000psi(13.8MPa)、50psi(345kPa)至2,000psi(13.8MPa)、100psi(689kPa)至2,000psi(13.8MPa)、100psi(689kPa)至1,500psi(10.3MPa)、500psi(3.5MPa)至1500psi(10.3MPa)、150psi(1.03MPa)至1250psi(8.62MPa)、250psi(1.72MPa)至1000psig(6.89MPa)或600psi(4.1MPa)至1400psi(9.65MPa)的压力下。可以使用的其它压力范围是所属领域的技术人员借助于本公开显而易见的。

在一个实施例中,低聚物产物可形成于(或反应区可操作于)5psi(34.5kPa)、50psi(345kPa)、100psi(689kPa)、150psi(1.03MPa)、250psi(1.72MPa)或500psi(3.5MPa)的最小压力下;或者或另外,2500psi(17.2MPa)、2,000psi(13.8MPa)、1,500psi(10.3MPa)、1250psi(8.62MPa)或1000psi(6.89MPa)的最大压力下。在一个实施例中,低聚物产物可形成于(或反应区可操作于)在本文公开的任何最小乙烯分压到本文公开的任何最大乙烯分压范围内的乙烯分压下。在一些非限制性实施例中,低聚物产物可形成于(或反应区可操作于)5psi(34.5kPa)至2,500psi(17.2MPa)、5psi(34.5kPa)至2,000psi(13.8MPa)、50psi(345kPa)至2,000psi(13.8MPa)、100psi(689kPa)至2,000psi(13.8MPa)、100psi(689kPa)至1,500psi(10.3MPa)、500psi(3.5MPa)至1500psi(10.3MPa)、150psi(1.03MPa)至1250psi(8.62MPa)、150psi(1.03MPa)至1250psi(8.62MPa)或250psi(1.72MPa)至1000psi(6.89MPa)的乙烯分压下。其它乙烯分压范围是所属领域的技术人员借助于本公开显而易见的。

在一个实施例中,低聚物产物可形成于(或反应区可操作于)按反应区中的总质量计的4质量%、10质量%、25质量%、35质量%或40质量%的最小乙烯浓度下;或者或另外,按反应区中的总质量计的70质量%、65质量%、60质量%、55质量%、50质量%、48质量%的最大乙烯浓度下。在一个实施例中,低聚物产物可形成于(或反应区可操作于)在本文公开的任何最小乙烯浓度到本文公开的任何最大乙烯浓度范围内的乙烯浓度下。在一些非限制性实施例中,低聚物产物可形成于(或反应区可操作于)按反应区中的总质量计的4质量%至70质量%、4质量%至60质量%、10质量%至60质量%、25质量%至55质量%、35质量%至50质量%或40质量%至48质量%的乙烯浓度下。可使用的其它乙烯浓度范围是所属领域的技术人员借助于本公开显而易见的。

在一个实施例中,低聚物产物可形成于(或反应区可以操作于)50,000:1、150,000:1、250,000:1或400,000:1的最小乙烯:铬质量比下;或者或另外,5,000,000:1、2,500,000:1、1,500,000:1或1,000,000:1的最大乙烯:铬质量比下。在一个实施例中,低聚物产物可形成于(或反应区可操作于)在本文公开的任何最小乙烯:铬质量比到本文公开的任何最大乙烯:铬质量比范围内的乙烯:铬质量比下。在一些非限制性实施例中,低聚物产物可形成于(或反应区可以操作于)50,000:1至5,000,000:1、150,000:1至2,500,000:1、250,000:1至1,500,000:1或400,000:1至1,000,000:1的乙烯:铬质量比下。可使用的其它乙烯:铬质量比范围是所属领域的技术人员借助于本公开显而易见的。

在其中使用氢气的一个实施例中,低聚物产物可形成于(或反应区可操作于)1psi(6.9kPa)、2psi(14kPa)、5psi(34kPa)、10psi(69kPa)或15psi(103kPa)的最小氢分压下;或者或另外,200psi(1.4MPa)、150psi(1.03MPa)、100psi(689kPa)、75psig(517kPa)或50psi(345kPa)的最大氢分压下。在一个实施例中,低聚物产物可形成于(或反应区可操作于)在本文公开的任何最小氢分压到本文公开的任何最大氢分压范围内的氢分压下。在其中使用氢气的一些非限制性实施例中,低聚物产物可形成于(或反应区可操作于)1psi(6.9kPa)至200psi(1.4MPa)、5psi(34kPa)至150psi(1.03MPa)、10psi(69kPa)至100psi(689kPa)或15psi(100kPa)至75psig(517kPa)的氢分压下。可使用的其它氢分压范围是所属领域的技术人员借助于本公开显而易见的。

在其中使用氢气的一个实施例中,低聚物产物可形成于(或反应区可操作于)(0.05g氢气)/(kg乙烯)、(0.1g氢气)/(kg乙烯)、(0.25g氢气)/(kg乙烯)、(0.4g氢气)/(kg乙烯)或(0.5g氢气)/(kg乙烯)的最小氢气:乙烯质量比下;或者或另外,最大氢气:乙烯质量比可为(5g氢气)/(kg乙烯)、(3g氢气)/(kg乙烯)、(2.5g氢气)/(kg乙烯)、(2g氢气)/(kg乙烯)或(1.5g氢气)/(kg乙烯)。在一个实施例中,低聚物产物可形成于(或反应区可操作于)在本文公开的任何最小氢气:乙烯质量比到本文公开的任何最大氢气:乙烯质量比范围内的氢气:乙烯质量比下。在一些非限制性实施例中,低聚物产物可形成于(或反应区可操作于)(0.05g氢气)/(kg乙烯)至(5g氢气)/(kg乙烯)、(0.25g氢气)/(kg乙烯)至(5g氢气)/(kg乙烯)、(0.25g氢气)/(kg乙烯)至(4g氢气)/(kg乙烯)、(0.4g氢气)/(kg乙烯)至(3g氢气)/(kg乙烯)、(0.4g氢气)/(kg乙烯)至(2.5g氢气)/(kg乙烯)、(0.4g氢气)/(kg乙烯)至(2g氢气)/(kg乙烯)或(0.5g氢气)/(kg乙烯)至(2g氢气)/(kg乙烯)的氢气:乙烯质量比下。可使用的其它氢气:乙烯质量比范围是所属领域的技术人员借助于本公开显而易见的。

在一个实施例中,低聚物产物可形成于(或反应区可操作于)1:1、50:1、100:1或200:1的最小氢气:铬质量比下;或者或另外,100,000:1、50,000:1、10,000:1或3,000:1的最大氢气:铬质量比下。在一个实施例中,低聚物产物可形成于(或反应区可操作于)在本文公开的任何最小氢气:铬质量比到本文公开的任何最大氢气:铬质量比范围内的氢气:铬质量比下。在一些非限制性实施例中,低聚物产物可形成于(或反应区可操作于)1:1至100,000:1、50:1至50,000:1、100:1至10,000:1或200:1至3,000:1的氢气:铬质量比下。可使用的其它氢气:铬质量比范围是所属领域的技术人员借助于本公开显而易见的。

在一个实施例中,低聚物产物可形成于(或反应区可操作于)0℃、25℃、40℃或50℃的最小温度下;或者或另外,200℃、150℃、100℃或90℃的最大温度下。在一个实施例中,低聚物产物可形成于(或反应区可操作于)在本文公开的任何最小温度到本文公开的任何最大温度范围内的温度下。在一些非限制性实施例中,低聚物产物可形成于(或反应区可操作于)0℃至200℃、25℃至150℃、40℃至100℃、50℃至100℃或50℃至90℃的温度下。可使用的其它温度范围是所属领域的技术人员借助于本公开显而易见的。

例如在反应区中的反应时间(或滞留时间)可包含可以产生所需量的低聚物产物的任何时间;或者,可以提供所需催化剂系统产率的任何反应时间(或滞留时间);或者,可以提供所需乙烯转化率的任何反应时间(或滞留时间)。关于形成低聚物产物,低聚物产物可以在可以产生所需量的烯烃产物或聚合物产物、提供所需的催化剂系统产率和/或提供所需的单体转化率的一段时间(或平均时间)内形成。在一些实施例中,时间可以在1分钟至5小时范围内;或者,在5分钟至2.5小时范围内;或者,在10分钟至2小时范围内;或者,在15分钟至1.5小时范围内。在一些实施例中(在连续法实施例中),反应时间(或滞留时间)可以表示为平均反应时间(或平均滞留时间),并且可以在1分钟至5小时范围内;或者,在5分钟至2.5小时范围内;或者,在10分钟到2小时范围内;或者,在15分钟至1.5小时范围内。

在一个实施例中,本文所述的方法、系统和/或反应系统可具有至少30%、35%、40%或45%的乙烯转化率。

在一个实施例中,本文所述的方法、系统和/或反应系统(例如反应系统100或200)可具有大于10,000、50,000、100,000、150,000、200,000、300,000或400,000克(C

在一些方面和/或实施例(但未必所有方面和/或实施例)中,本文所述的方法、系统和/或反应系统(例如反应系统100或200)每克低聚物产物产生的聚合物可少于另外类似的方法,所述方法不在乙烯与催化剂系统接触之前使乙烯与至少一部分有机反应介质接触;或者,不将乙烯原料混合物与催化剂系统分开地引入或馈入到反应区中;或者,每克低聚物产物产生的聚合物少于另外类似的方法,所述方法不:i)在乙烯与催化剂系统接触之前使乙烯与至少一部分有机反应介质接触,和/或ii)将乙烯原料混合物与催化剂系统分开地引入或馈入到反应区。在一个实施例(但并非所有实施例)中,反应区中每质量的低聚物的聚合物质量可以减少至少10%、25%、40%、50%、60%、70%或80%。

取决于所用的催化剂系统,本文所述的方法、系统和/或反应系统可以是乙烯低聚方法、系统和/或反应系统,乙烯三聚方法、系统或反应系统,乙烯四聚方法、系统或反应系统或乙烯三聚和四聚方法系统或反应系统;或者,乙烯低聚方法系统或反应系统;或者,乙烯三聚方法、系统或反应系统;或者,乙烯四聚方法、系统或反应系统;或者,乙烯三聚和四聚方法、系统或反应系统。在乙烯三聚实施例中,按低聚物产物的重量计,低聚物产物可包含至少70重量%己烯、至少75重量%己烯、至少80重量%己烯、至少85重量%己烯或至少90重量%己烯。在一些乙烯三聚实施例中,按低聚物产物的重量计,低聚物产物可包含70重量%至99.8重量%己烯、75重量%至99.7重量%己烯或80重量%至99.6重量%己烯。在乙烯四聚实施例中,按低聚物产物的重量计,低聚物产物可包含至少70重量%辛烯、至少75重量%辛烯、至少80重量%辛烯、至少85重量%辛烯或至少90重量%辛烯。在一些乙烯四聚实施例中,按低聚物产物的重量计,低聚物产物可包含70重量%至99.8重量%辛烯、75重量%至99.7重量%辛烯、80重量%至99.6重量%辛烯。在乙烯三聚和四聚实施例中,按低聚物产物的重量计,低聚物产物可包含70重量%己烯和辛烯、至少75重量%己烯和辛烯、至少80重量%己烯和辛烯、至少85重量%己烯和辛烯或至少90重量%己烯和辛烯。在一些乙烯三聚和四聚实施例中,按低聚物产物的重量计,低聚物产物可包含70重量%至99.8重量%己烯和辛烯、75重量%至99.7重量%己烯和辛烯或80重量%至99.6重量%己烯和辛烯。

在乙烯低聚、乙烯三聚或乙烯三聚和四聚实施例中,乙烯三聚体可包含按乙烯三聚体的重量计的至少85重量%1-己烯;或者,至少87.5重量%1-己烯;或者,至少90重量%1-己烯;或者,至少92.5重量%1-己烯;或者,至少95重量%1-己烯;或者,至少97重量%1-己烯;或者,至少98重量%1-己烯,或按乙烯三聚体的重量计的85重量%至99.9重量%1-己烯;或者87.5重量%至99.9重量%1-己烯;或者90重量%至99.9重量%1-己烯;或者92.5重量%至99.9重量%1-己烯;或者95重量%至99.9重量%1-己烯;或者97重量%至99.9重量%1-己烯;或者98重量%至99.9重量%1-己烯。

在乙烯低聚、乙烯四聚或乙烯三聚和四聚实施例中,乙烯四聚体可包含按乙烯四聚体的重量计的至少85重量%1-辛烯;或者,至少87.5重量%1-辛烯;或者,至少90重量%1-辛烯;或者,至少92.5重量%1-辛烯;或者,至少95重量%1-辛烯;或者,至少97重量%1-辛烯;或者,至少98重量%1-辛烯或按乙烯四聚体的重量计的85重量%至99.9重量%1-辛烯;或者,87.5重量%至99.9重量%1辛烯;或者,90重量%至99.9重量%1-辛烯;或者,92.5重量%至99.9重量%1-辛烯;或者,95重量%至99.9重量%1-辛烯;或者,97重量%至99.9重量%1-辛烯;或者98重量%至99.9重量%1-辛烯。

本文所述的方法、系统和/或反应系统(例如反应系统100和/或200)可提供各种优点。不受理论的限制,相信当高浓度的乙烯与催化剂系统接触时,可以产生一种聚合物形成源。可通过本文所述的方法、系统和/或反应系统(例如反应系统100和/或200)实现的一个优点是相比于乙烯与本文公开的催化剂系统接触之前不与乙烯与至少一部分有机反应介质接触的另外类似的方法、系统和/或反应/或反应系统(例如图3和图4的反应系统),反应区(例如系统100和/或200中的反应区110)中每质量低聚物的聚合物(例如相比于所需乙烯低聚物的聚乙烯)的质量可减小(或者可小于每质量形成的低聚物产物的聚合物的质量)。相比于不将乙烯原料混合物与本文公开的催化剂系统的铬组分分开地引入或馈入到反应区的另外类似的方法、系统和/或反应系统(例如图3和图4的反应系统),方法、系统和/或反应系统的反应区(例如反应系统100和200中的反应区110)中每质量的低聚物的聚合物的质量可减小(或者,可小于每质量低聚物产物的聚合物的质量)。

另外,如以下实例中所见,其中实施的方法、系统和/或反应系统(例如反应系统100和200)的产率高于其它类似方法、系统和/或反应系统(例如图3和图4的反应系统),其在乙烯与本文公开的催化剂系统接触之前不使乙烯与至少一部分有机反应介质接触。例如,其中实施的方法、系统和/或反应系统(例如反应系统100和200)的产率可以大于不将乙烯原料混合物与本文公开的催化剂系统分开地引入或馈入到反应区(反应区110)的其它类似方法、系统和/或反应系统。产率定义为每质量铬或铝形成的液体低聚物产物(或者,C

本文公开的方法、系统和/或反应系统还可以为乙烯低聚中催化剂系统的使用提供改进的商业适用性。虽然不希望受理论束缚,但相信更长的操作时间是可能的,因为所公开的方法、系统和反应系统可以在低聚期间减少反应区中的聚合物的量,从而降低可能发生在反应系统组件中的有问题的结垢和堵塞的水平。

此外,如以下实例中所见,所公开的方法、系统和/或反应系统提供改进的乙烯利用率,如由改进的乙烯转化率和低聚物产物中更高的C

实例

已一般描述主题,以下实例作为本发明的特定方面给出并且展示其实践和优点。应理解,实例借助于说明给出并且不旨在以任何方式限制随后的权利要求书的本说明书。

在惰性气氛干燥箱中,通过将25mg络合物A添加到含有磁力搅拌棒的40mL小瓶中来制备催化剂系统。然后将络合物A溶解在5mL乙苯中并在磁力搅拌板上搅拌直至肉眼观察表明完全络合物A溶解。向此溶液中添加18.5mL含7重量%MMAO-3A的庚烷至小瓶且搅拌,以确保完全混合。用68mL甲基环己烷和一部分MMAO-3A制备装料容器,以作为甲基环己烷中任何污染物的淬灭。然后将络合物A溶液添加到装料器中,然后摇动、密封装料器,并从干燥箱中取出。然后将装料器的内容物装入到反应系统的催化剂系统源150中,得到用于实例1、实例2和实例3的催化剂系统。

实例1-3使用表3中提供的所需稳态乙烯低聚条件和操作参数。

表3:所需稳态操作参数

在表1和本文包括的其它表中,使用“g”是指克,“h”是指小时,“mL”是指毫升,“min”是指分钟,“sccm”是指每分钟标准立方厘米,“MPag”是指兆帕规格,且“psig”是指磅/平方英寸规格。

实例1(比较)

实例1(比较)使用具有图3中所示的进料管线配置(以高压釜反应器作为反应区110)的反应系统。在此实施例中,乙烯进料管线142(包含乙烯和氢气)不用有机反应介质稀释,并直接馈入到反应区110。同样,将催化剂系统进料管线152馈入到反应区110,而不与其它物料流组合或稀释。

在运行开始之前,用由5mL纯三乙基铝、5mL乙苯和60mL甲基环己烷组成的预处理溶液处理反应区110。反应区预处理是通过将反应区110用20mL预处理溶液装填且将反应区110加热至70℃来完成。然后将通过管线172、管线162和泵180从擦洗剂源170流至反应区110的预处理溶液流调节至20毫升/小时的流动速率。然后有机反应介质(环己烷)流开始通过管线162和泵180从有机反应介质源160流向反应区110。将有机反应介质流动速率调节至500克/小时的流动速率。然后氢气流开始通过管线144和142从氢气源流向反应区110。预处理溶液在70℃下流过反应器1小时。

通过停止预处理溶液的流动并通过管线152以表3中所示的指定流动速率引发催化剂系统溶液从催化剂系统源150流到反应区110来引发乙烯低聚。在催化剂系统开始流入反应区110后30分钟,通过打开阀143,乙烯开始通过管线142以100克/小时的速率从乙烯源140流向反应区100。在乙烯开始流入反应区110时,催化剂进料管线152堵塞并且没有获得运行数据。

实例2(比较)

实例2(比较)使用具有图4中所示的配置(以高压釜反应器作为反应区110)的反应系统。催化剂系统进料管线152在图4中显示为在泵180的吸入侧181上与有机反应介质进料管线162组合。因此,与实例1相比,实例2在引入反应区110之前用有机反应介质稀释催化剂系统。

在运行开始之前,用由5mL纯三乙基铝、5mL乙苯和60mL甲基环己烷组成的预处理溶液处理反应区110。反应区预处理是通过将反应区110用20mL预处理溶液装填且将反应区110加热至70℃来完成。然后将通过管线172、管线162、泵180和管线163从擦洗剂源170流至反应区110的预处理溶液流调节至20毫升/小时的流动速率。然后有机反应介质(环己烷)流开始通过管线162、泵180和管线163从有机反应介质源160流入反应区110。然后将有机反应介质流动速率调节至500克/小时的流动速率。然后氢气流开始通过管线144和142从氢气源流向反应区110。预处理溶液在70℃下流过反应器1小时。

通过停止预处理溶液的流动并以表3中所示的指定流动速率通过管线152、管线163和泵180引发催化剂系统溶液从催化剂系统源150流到反应区110来引发乙烯低聚。在催化剂系统开始流入反应区110后30分钟,通过打开阀143,乙烯开始通过管线142以100克/小时的速率从乙烯源140流向反应区100。然后在2小时的时间内将乙烯流动速率从100克/小时逐渐增加到400克/小时。随着乙烯流动速率的增加,反应区110的温度升高,且反应区110的温度通过管线122和124用热交换器120调节。每30分钟取出反应区流出物的样品。在引发乙烯流动时,在反应区流出物样品中观察到重固体,并且反应器压力快速增加并且不会降低,这表明反应流出物管线118中已经发生堵塞。然后在达到最大乙烯馈入速率之前终止乙烯低聚运行。在拆卸高压釜反应器时,在反应区入口111、113和反应区出口117中观察到大规模堵塞。从反应器中回收的固体的质量为19.7416g。

对于来自实例2的一系列样品,运行数据和条件显示于表4中。

表4

实例3

实例3使用具有图1中所示的配置(以高压釜反应器作为反应区110)的反应系统。如本文所详细论述,图1中的催化剂系统进料管线142直接馈入到图1中的反应区110,且将乙烯与有机反应介质进料管线162合并,得到管线191中的乙烯原料混合物。

在运行开始之前,用由5mL纯三乙基铝、5mL乙苯和60mL甲基环己烷组成的预处理溶液处理反应区110。反应区预处理是通过将反应区110用20mL预处理溶液装填且将反应区110加热至70℃来完成。接着将通过管线172、管线162、泵180、管线191、混合装置190(其为静态混合器)和管线192从擦洗剂源170流到反应区110的预处理溶液流调节到流动速度为20毫升/小时。然后有机反应介质(环己烷)流开始通过管线162、泵180、管线191、混合装置190和管线192从有机反应介质源160流至反应区110,并调节至500克/小时的流动速率。然后氢气开始通过管线144、管线142、管线191、混合装置190和管线192从氢气源流至反应区110。预处理溶液在70℃下流过反应器1小时。

通过停止预处理溶液的流动并通过管线152以表3中所示的指定流动速率引发催化剂系统溶液从催化剂系统源150流到反应区110来引发乙烯低聚。在催化剂系统开始流入反应区110后30分钟,通过打开阀143,乙烯开始通过管线144、管线142、管线191、混合装置190和管线192以100克/小时的速率从乙烯源140流向反应区100。然后在2小时的时间内将乙烯流动速率从100克/小时逐渐增加到400克/小时。随着乙烯流动速率的增加,反应区温度升高,且温度通过管线122和124用热交换器120调节。每30分钟取出反应区流出物的样品。反应区流出物样品比实例2中得到的样品明显更清澈。到达200克/小时的乙烯馈入速率时,在样品中观察到非常少的聚合物。最终,实现了400克/小时的最大乙烯馈入速率。由于催化剂系统溶液的消耗而不是由于反应器组分的堵塞或结垢,实例3的运行在约10小时后终止。

打开反应器后,观察到覆盖反应器每个表面的薄聚乙烯层。没有观察到任何反应器组分的大量积聚。从反应器中回收的固体为4.8889g。

对于来自实施例3的一系列样品,运行数据和条件显示在表5-A和5-B中。

表5-A

表5-B

下表6总结了比较实例2和实例3获得的计算结果。

表6

从表6中可以看出,实例3实现了比实例2更高的最大产率(按Cr计以及按Al计)。从表6中还可以看出,实例3还提供了相比于其中乙烯和有机反应系统在乙烯与催化剂系统接触之前不接触(如实例2中所进行)的方法、系统和/或反应系统改进的(C

图5显示了实例2和实例3随时间的产率。在任何给定时间点,实例3的产率比实例2高100g NAO/g Cr。还在图5中示出,在与实例2中的催化剂系统接触之前不经乙烯稀释的情况下,未达到最大乙烯馈入速率(400g/h),因为由于聚乙烯的结垢/堵塞而停止了低聚反应。因此,虽然实例2的产率随时间增加,但由于堵塞/结垢导致反应器停机,总产量受到阻碍。相比之下,实例3的产率随着时间的推移而增加,直到达到最大乙烯馈入速率(400g/h),此时产率保持相对性恒定,直到反应器根据日终停机程序在约600分钟时停机(由于结垢/堵塞,反应器未停机)。

图6显示实例2和实例3的随时间推移的正α烯烃(NAO)产量。可以看出,实例3的NAO产量在任何时间点都大于实例2的NAO产量。此外,实例3的总NAO产量大于实例2,因为运行实例2由于结垢而提前终止。实例3的运行可超过600分钟具有持续NAO生产并且仅由于日终关闭程序而终止。

下表7显示了实例2和实例3的固体产量数据。

表7

分离的聚乙烯是从反应器中回收的固体量。出人意料地,与实例3中回收的聚乙烯固体的量相比,实例2中回收的聚乙烯固体量的大约是其四倍。相对于生产的正α烯烃的量,实例2的固体比水平比实例3高一个数量级,这是令人惊讶和出乎意料的。

总之,实例3中观察到的与实例2相比令人惊讶和出乎意料的结果包括:

i)从实例3的反应器中回收的聚合物相对于从实例2的反应器中回收的聚合物减少4倍;

ii)提高催化剂系统产率;

iii)当比较实例3与实例2时,固体与低聚物产物比率的数量级降低;

iv)实例3中的低聚反应仅由于日终而终止;

v)实例3的样品中观察到的固体量随时间推移而减少;和

vi)与实例2相比,实施例3的选择性和C

尽管实例3使用图1中所示的反应系统100的配置,但预期图2中的反应系统200的配置将类似地进行(和使用相同接触装置的方法和/或系统),因为乙烯原料混合物在乙烯与催化剂系统接触之前形成,即使图2中的接触在反应区110的外部。因此,预期系统200(以及使用相同接触装置的方法和/或系统)将具有与反应系统100相同的令人惊讶和出乎意料的结果。

额外公开内容

因此,保护范围不限于上文陈述的描述,而仅受随后的权利要求限制,所述范围包括权利要求的主题的所有等效物。每一和每个权利要求都作为本发明的方面并入到说明书中。因此,权利要求是进一步的描述并且是对本发明的实施例的附加。本文引用的所有专利、专利申请和公开案的公开内容均特此以引用的方式并入。

实施例1.一种方法,其包含:使1)乙烯、2)包含以下的催化剂系统:i)包含N

实施例2.实施例1的方法,其中在所述乙烯原料混合物与所述催化剂系统接触之前,所述乙烯和所述有机反应介质分散在所述乙烯原料混合物中。

实施例3.实施例1或2的方法,其中所述催化剂系统和所述乙烯原料混合物在进入所述反应区之前接触。

实施例4.实施例1或2的方法,其中所述催化剂系统与所述乙烯原料混合物分开引入到所述反应区。

实施例5.实施例1-4中任一项的方法,其中基本上所有的所述乙烯通过所述乙烯原料混合物引入到所述反应区。

实施例6.一种方法,其包含:将催化剂系统引入到反应区,所述催化剂系统包含:i)包含N

实施例7.一种方法,其包含:将催化剂系统混合物馈入到反应区,所述催化剂系统混合物包含:i)包含N

实施例8.一种方法,其包含使以下各者在反应区中接触以形成低聚物产物:1)乙烯、2)包含以下的催化剂系统:i)包含N

实施例9.一种方法,其包含:a)在反应区中使乙烯进料流与催化剂系统接触之前,通过向所述乙烯进料流中添加至少一部分有机反应介质来稀释所述乙烯进料流;(b)在所述反应区中使稀释的乙烯进料流与所述催化剂系统接触,其中所述催化剂系统包含i)包含N

实施例10.一种方法,其包含:a)使乙烯和至少一部分有机反应介质接触以形成乙烯原料混合物;b)在a)之后,在反应区中使所述乙烯原料混合物与催化剂系统混合物接触,所述催化剂系统混合物包含i)包含N

实施例11.一种系统,其包含:其包含原料混合物,所述原料混合物包含乙烯和有机反应介质的混合物;催化剂流,其包含i)包含N

实施例12.实施例1到11中任一项的主题,其中在将至少一部分所述有机反应介质引入到所述反应区之前,使至少一部分所述有机反应介质与擦洗剂(例如烷基铝化合物)接触。

实施例13.实施例1到12中任一项的主题,其中在乙烯与至少一部分所述有机反应介质接触之前,使至少一部分所述有机反应介质与擦洗剂(例如烷基铝化合物)接触。

实施例14.实施例1到13中任一项的主题,其中在将所述乙烯原料混合物引入到所述反应区之前,使所述乙烯原料混合物与擦洗剂(例如烷基铝化合物)接触。

实施例15.实施例1到14中任一项的主题,其中所述催化剂系统在与乙烯接触之前分散在稀释剂中。

实施例16.实施例1到5中任一项的主题,其中所述稀释剂包含所述有机反应介质。

实施例17.实施例1到6中任一项的主题,其中所述低聚物产物在0℃至200℃范围内的温度下形成。

实施例18.实施例1到17中任一项的主题,其中所述低聚物产物在50,000:1至5,000,000:1范围内的乙烯分压下形成。

实施例19.实施例1到18中任一项的主题,其中所述低聚物产物在50℃至100℃范围内的温度、按所述反应区中的总质量计250,000:1至1,500,000:1的乙烯:铬质量比和100:1至10,000:1的氢气:铬质量比下形成。

实施例20.实施例1到19中任一项的主题,其中所述低聚物产物包含己烯和/或辛烯;或者,包含(a)至少70重量%己烯,(b)至少70重量辛烯%,或(c)总共至少70重量%己烯和辛烯。

实施例21.实施例1到20中任一项的主题,其中包含所述低聚物产物的反应区流出物被从所述反应区中除去。

实施例22.实施例21的主题,其中己烯和/或辛烯与所述反应区流出物分离。

实施例23.实施例21或22的主题,其中将所述乙烯原料混合物、所述催化剂系统和任选的氢气周期性地或连续地引入到所述反应区中,并且从所述反应区中周期性地或连续地除去包含所述低聚物产物的反应区流出物。

实施例24.实施例1到23中任一项的主题,其中所述反应区中每质量低聚物的聚合物质量小于在另外类似的方法的反应区中每质量低聚物的聚合物质量,所述另外类似的方法不:i)在乙烯与所述催化剂系统接触之前,使乙烯与至少一部分所述有机反应介质接触,和/或ii)将所述乙烯原料混合物与所述催化剂系统分开地引入或馈入到所述反应区。

实施例25.实施例1到23中任一项的主题,其产率大于另外类似的方法的产率,所述另外类似的方法不:i)在乙烯与所述催化剂系统接触之前使乙烯与至少一部分所述有机反应介质接触,和/或ii)将所述乙烯原料混合物与所述催化剂系统分开地引入或馈入到所述反应区中。

实施例26.一种反应系统,其包含:反应区;第一反应区入口,其被配置成将催化剂系统引入到所述反应区,所述催化剂系统包含i)包含N

实施例27.实施例26的反应系统,其进一步包含:使所述催化剂系统流至所述第一反应区入口的催化剂系统进料管线;包含所述乙烯的乙烯进料管线;和包含所述有机反应介质的有机反应介质进料管线;其中所述有机反应介质进料管线和所述乙烯进料管线组合以产生引入到所述第二反应区入口的所述乙烯原料混合物。

实施例28.实施例26或27的反应系统,其进一步包含:泵,其与位于所述乙烯进料管线和所述有机反应介质进料管线连接的点上游的所述第二反应区入口流体连通,以产生所述乙烯原料混合物。

实施例29.实施例26到28中任一项的反应系统,其进一步包含:位于i)乙烯进料管线和有机反应介质进料管线的连接部与ii)第二反应区入口之间的混合装置,以在所述乙烯原料混合物进入所述反应区之前分散所述乙烯原料混合物中的所述乙烯和所述有机反应介质。

实施例30.实施例29的反应系统,其中所述混合装置是静态混合器。

实施例31.实施例26到30中任一项的反应系统,其中所述第一反应区入口被配置成周期性地或连续地将所述催化剂系统引入到所述反应区,所述第二反应区入口被配置成周期性或连续地将所述乙烯原料混合物引入到所述反应区,且所述一个或多个反应区出口被配置成周期性地或连续地从所述反应区排出包含所述低聚物产物的所述反应区流出物。

实施例32.实施例26到31中任一项的反应系统,其中所述反应区是选自以下的一个或多个反应器:搅拌槽反应器、塞氏流动反应器和其任何组合;或者,高压釜反应器、连续搅拌槽反应器、环管反应器、气相反应器、溶液反应器、管式反应器、再循环反应器、鼓泡反应器和其任何组合。

实施例33.一种反应系统,其包含:具有反应区入口的反应区;乙烯进料管线,其与所述反应区入口流体连通且包含乙烯;有机反应介质进料管线,其与所述反应区入口流体连通且包含有机反应介质,其中所述乙烯进料管线和所述有机反应介质进料管线在所述反应区入口之前连接以产生乙烯原料混合物;催化剂系统进料管线,其与所述反应区入口流体连通且包含催化剂系统,并且可以与所述乙烯原料混合物组合以产生组合的进料管线,其中所述组合的进料管线可以通过所述反应区入口流入所述反应区;反应区出口,其被配置成从所述反应区排出包含低聚物产物的反应区流出物;其中所述催化剂系统包含i)包含N

实施例34.实施例33的反应系统,其进一步包含:泵,其与所述反应区入口流体连通,并且位于所述乙烯进料管线和所述有机反应介质进料管线连接的点的上游,以产生所述乙烯原料混合物。

实施例35.实施例33或34的反应系统,其进一步包含:位于i)所述乙烯进料管线和所述有机反应介质进料管线的连接部与ii)所述反应区入口之间的混合装置,以在所述乙烯原料混合物与所述催化剂系统连接并进入所述反应区之前分散所述乙烯原料混合物中的所述乙烯和所述有机反应介质。

实施例36.实施例35的反应系统,其中所述混合装置是静态混合器。

实施例37.实施例33到36中任一项的反应系统,其中所述反应区入口被配置成周期性地或连续地将所述组合的进料管线引入到所述反应区,并且所述反应区出口被配置成周期性地或连续地从所述反应区排出所述反应区流出物。

实施例38.实施例33到37中任一项的反应系统,其中所述反应区是选自高压釜反应器、连续搅拌槽反应器、环管反应器、气相反应器、溶液反应器、管式反应器、再循环反应器、鼓泡反应器或其组合的一个或多个反应器。

本文说明性公开的本发明可适当地在不存在并非本文具体公开的任何要素和/或本文公开的任选要素的情况下实践。尽管就“包含(comprising)”、“含有(containing)”或“包括(including)”各种组分或步骤来说描述组合物和方法,但组合物和方法还可以“基本上由”各种组分或步骤“组成”或“由”其“组成”。以上公开的所有数字和范围可以变化一些量。只要公开具有下限和上限的数值范围,具体地说公开落在该范围内的任何数和任何包括的范围。具体来说,本文中所公开的每个值范围(“约a到约b”或等效地,“约a到b”或等效地,“约a-b”的形式)应理解为阐述在较广泛的值范围内所涵盖的每个数字和范围。

本文提及的所有公开案和专利均以引用的方式并入本文中。本文提及的所有公开案和专利可用于描述和公开例如所述公开案中所描述的构造和方法的目的,所述构造和方法可结合目前所描述的本发明一起使用。提供贯穿本文论述的公开案仅仅是为了其在本申请的申请日之前的公开内容。不应将本文中的任何内容解释为承认本发明人无权先于借助于先前发明的此类公开内容。

因此,本发明非常适于实现所提及的目的和优势以及其中固有的那些目的和优点。这结束了具体实施方式。以上公开的特定实施例仅是说明性的,因为本发明可以受益于本文教示的所属领域的技术人员显而易见的不同但等效的方式进行修改和实践。此外,除了在下面的权利要求中描述的之外,不打算限制本文所示的构造或设计的细节。因此显而易见的是,可以改变或修改上面公开的特定实施例,并且所有这些变化都被认为是在本发明的范围和精神内。因此,本文寻求的保护如本文权利要求中所述。

- 选择性乙烯低聚的工艺改进

- 选择性乙烯低聚的工艺改进