一种预热和超声联用提高大豆蛋白热稳定性的方法

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及植物蛋白加工领域,尤其涉及一种预热和超声联用提高大豆蛋白热稳定性的方法。

背景技术

大豆蛋白含有全部人类必需氨基酸,其氨基酸组成符合FAO推荐值。高蛋白食品,特别是高蛋白饮料产品,逐渐受到重视,其突出的作用包括:控制肥胖、促进病人和老年人的蛋白营养强化吸收等。但是饮料产品在加工过程中通常涉及热处理和杀菌程序,大豆蛋白容易受热变性而发生聚集,导致沉淀产生或体系凝胶化。因此在蛋白饮料体系,特别是高蛋白浓度饮料体系中,大豆蛋白的热稳定性是限制其应用的关键原因。因此开发具有热稳定性或抗聚集性的大豆蛋白是目前蛋白质饮料相关食品加工领域急需解决的问题。

发明内容

本发明的目的是提出一种改性大豆蛋白的方法,解决在高浓度下蛋白加热发生凝胶或聚集的问题,并用于制备具有热稳定性的大豆蛋白。

本发明为实现上述目的所采用的技术方案是:一种预热和超声联用提高大豆蛋白热稳定性的方法,包括以下具体步骤:

A、分散:取大豆蛋白粉末,分散在去离子水中,室温下搅拌以确保大豆蛋白粉末完全水合,得到第一大豆蛋白分散液;其中第一大豆蛋白分散液的质量浓度范围为1%-6%;

B、热处理:将步骤A所得的第一大豆蛋白分散液在80-120℃下进行加热处理,然后立即用自来水冷却至室温得第二大豆蛋白分散液;

C、超声处理:将步骤B所得第二大豆蛋白分散液在超声波下处理,得到第三大豆蛋白分散液;

D、循环:将步骤C得到的第三大豆蛋白分散液代替步骤B中的第一大豆蛋白分散液进行B、C过程;将重复一次步骤B、C视为一次循环,循环6~10次后得到改性大豆蛋白分散液;

E、干燥:将改性大豆蛋白分散液干燥后得到改性大豆蛋白粉。

步骤B中加热处理时间为5-30min。

步骤C中的超声波功率设为100-800W,超声波处理时间设为5-20min。

步骤B中室温为20~25℃,优选为25℃。

本发明的有益效果是:

本发明通过热处理与超声波的联合处理,解决在高浓度下蛋白加热发生凝胶或聚集的问题,从而可用于制备具有热稳定性的大豆蛋白。本发明方法简便、成本较低,便于推广。

附图说明

图1为本发明一种预热和超声联用提高大豆蛋白热稳定性的方法实施例一所得热稳定性大豆蛋白的稳定性图片;

图2为本发明一种预热和超声联用提高大豆蛋白热稳定性的方法实施例二所得热稳定性大豆蛋白再加热前的储能模量测量结果;

图3为本发明一种预热和超声联用提高大豆蛋白热稳定性的方法实施例二所得热稳定性大豆蛋白再加热后的储能模量测量结果;

图4为本发明一种预热和超声联用提高大豆蛋白热稳定性的方法实施例二所得热稳定性大豆蛋白再加热前的粘度值测量结果;

图5为本发明一种预热和超声联用提高大豆蛋白热稳定性的方法实施例二所得热稳定性大豆蛋白再加热后的粘度值测量结果;

图6为本发明一种预热和超声联用提高大豆蛋白热稳定性的方法实施例四所得热稳定性大豆蛋白的圆二色谱图;

图7为本发明一种预热和超声联用提高大豆蛋白热稳定性的方法实施例四所得热稳定性大豆蛋白的荧光光谱图;

图8为本发明一种预热和超声联用提高大豆蛋白热稳定性的方法实施例五所得热稳定性大豆蛋白悬液的粒径分布图;

图9为本发明一种预热和超声联用提高大豆蛋白热稳定性的方法实施例五所得热稳定性大豆蛋白悬液经过再加热后的粒径分布图;

图10为本发明一种预热和超声联用提高大豆蛋白热稳定性的方法对比例一所得到的仅用预热处理的不同浓度大豆蛋白的稳定性图。

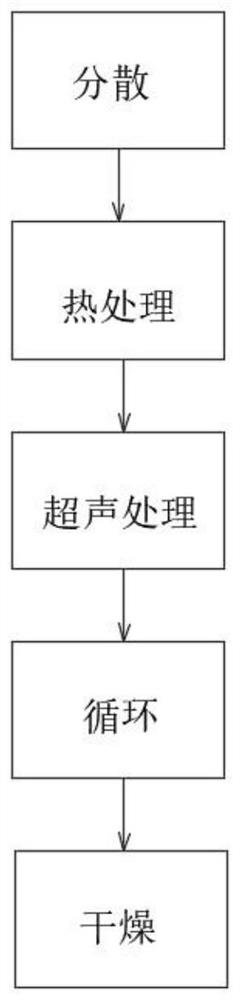

图11为本发明一种预热和超声联用提高大豆蛋白热稳定性的方法的总体流程示意图。

具体实施方式

下面通过具体实施例和对比例及附图1~11对本发明做进一步介绍和说明。

如图11所示,本发明方法包括如下步骤:

A、分散:取大豆蛋白粉末,分散在去离子水中,室温下搅拌以确保完全水合,得到第一大豆蛋白分散液;

B、热处理:将步骤A所得的第一大豆蛋白分散液进行加热处理,然后立即用自来水冷却至室温得第二大豆蛋白分散液;

C、超声处理:将步骤B所得第二大豆蛋白分散液在超声波下处理得到第三大豆蛋白分散液;

D、循环:将第三大豆蛋白分散液代替步骤B中的大豆蛋白分散液进行B、C过程。重复一次步骤B、C视为一次循环,多次循环处理后得到改性大豆蛋白分散液;

E、干燥:改性大豆蛋白分散液干燥后即为热稳定大豆蛋白;

步骤A中的第一大豆蛋白分散液浓度为1%~6%;

步骤B中的加热处理条件为80~120℃,5~50分钟;

步骤C中的超声波处理条件为100~800W,5~50分钟,4~20℃;

步骤D中的循环为6~10次。

步骤B中室温为20~25℃,优选为25℃。

更具体的实施过程:取大豆蛋白,以1%~6%的质量浓度均匀分散在去离子水中,在100℃加热30min,冷却后进行超声处理,接下来再次进行一次与上述完全相同的加热、冷却、超声波处理,重复一次为一个循环,经过1~8个循环的预热(即加热)和超声的联合处理后干燥(具体可为酸沉、离心、复溶、干燥整个过程,酸沉即利用等电点沉淀法进行分离。)得到热稳定性大豆蛋白。其中发现,循环6次及以上所获得的热稳定性大豆蛋白的溶液澄清透明,加热处理后具有良好的流动性,即使在质量浓度为10%或更高的大豆蛋白浓度下100℃加热30min仍未发生凝胶化。

实施例一

一种预热和超声联用获得的热稳定性大豆蛋白稳定性测量:将未经循环处理的大豆蛋白以及经过1次循环、2次循环、4次循环、6次循环处理的大豆蛋白配制成浓度为4%的悬浮液,观察在100℃,30分钟预热之前和之后的稳定性;同时配制不同浓度的未处理大豆蛋白(1%、2%、4%、6%),均经过6次循环处理后观察在100℃,30分钟预热之前和之后的稳定性。

图1中,下方瓶子是倒置后的上方瓶子,若内部液体较为无凝胶化,则倒置过程中液体会沿器壁均匀流下,若液体凝胶化,则容易粘附在瓶底不易流下。因此可见,如图1所示,在较低的循环(包括1、2、4个循环)中,获得的改性大豆蛋白悬浮液经过在加热处理后仍发生了凝胶化现象,而经过6个循环处理后,获得的改性大豆蛋白悬浮液未发生凝胶化,说明该蛋白样品具有热稳定性。对于经过6个循环处理的大豆蛋白,不同浓度的蛋白悬浮液经过在加热后均没有发生凝胶化。

实施例二

一种预热和超声联用获得的热稳定性大豆蛋白储能模量和粘度的测量:配制浓度为10%的大豆蛋白悬液,分别经过1次循环、2次循环、4次循环、6次循环处理后使用流变仪测量在100℃,30分钟预热之前和之后的储能模量和粘度值。如图2,对于不同周期预热和超声联合处理的改性大豆蛋白悬浮液,在再加热处理前,储能模量值随着处理周期的增加略有下降。如图3,热处理后的对照样品储能模量值最高。如图4,10%的改性大豆蛋白悬浮液在0.1~10s

实施例三

一种预热和超声联用获得的热稳定性大豆蛋白流动性能指数的计算:配制浓度为10%的大豆蛋白悬液,分别经过1次循环、2次循环、4次循环、6次循环处理后计算在100℃,30分钟预热之前和之后的流动性能指数;配制浓度为1%、2%、4%、6%的大豆蛋白悬浮液,经过6个预热超声循环处理后计算在100℃,30分钟预热之前和之后的流动性能指数。如表1:

表1经过(100℃,30分钟)再加热处理后,10%浓度改性大豆蛋白的流动性能指数

当n值接近1时悬液可被划分为牛顿流体,流动性能指数越高的悬液流动性越好。热处理后的对照组大豆蛋白n值最低,说明抑制蛋白热诱导聚集行为最弱,另一方面增加预热超声联合处理周期显著提高了体系的n值,证明联合处理的大豆蛋白具有更好的流动性能,对于不同浓度预热超声改性的大豆蛋白悬浮液,浓度的增加导致其流动性能指数显著下降,表明其流动性较弱。总的来说,热稳定性的提高效率取决于联合处理周期的次数和大豆蛋白的浓度。

实施例四

一种预热和超声联用获得的热稳定性大豆蛋白构象分析:配制浓度为10%的大豆蛋白悬液,分别经过1次循环、2次循环、4次循环、6次循环处理后使用圆二色谱分析仪测量在195~250nm范围的负库顿效应,200~210nm的最低峰代表β-sheet结构。如图6,增加联合处理的周期导致最低峰对应波长从208.5nm蓝移至207nm说明β-sheet结构的减少;配制浓度为10%的大豆蛋白悬液,分别经过1次循环、2次循环、4次循环、6次循环处理后使用荧光分光光度计扫描300~500nm范围内的荧光光谱以研究内源性荧光在蛋白质分子三级结构上的构象变化,如图7,在290nm激发时,联合处理周期的增大导致荧光强度逐渐降低,色氨酸荧光的最大发射波长从348.5nm红移至351.5nm,表明经过更多周期处理的大豆蛋白分子展开程度更高。

实施例五

一种预热和超声联用获得的热稳定性大豆蛋白的粒径分布测量:配制浓度为2%的大豆蛋白悬液,分别经过1次循环、2次循环、4次循环、6次循环处理。将上述蛋白质悬液用浓度为10mM的PBS缓冲液稀释至2mg/mL,用0.45μm滤膜过滤。使用DLS拟合得到在100℃,30分钟预热之前之后的粒径分布。如图8,经过经过一次循环后,大豆蛋白显示较对照组大的粒径分布,而进一步进一步增加循环次数,大豆蛋白的粒径逐渐变小;如图9,再加热处理后对照组的大豆蛋白颗粒明显变大,在低次数循环(包括1次循环、2次循环、4次循环)也观察到类似的情况,说明这些蛋白是热敏感的,这与图1中凝胶化现象是一致的。相比之下,经过6个循环处理的大豆蛋白颗粒大小在再加热前后没有发现明显的变化,说明其具有热稳定性。

对比例一

不同浓度大豆蛋白仅在预热处理后的稳定性测量:配制不同浓度的未处理大豆蛋白(1%、2%、4%、6%),只进行预热处理不经过超声处理后观察在100℃,30分钟预热之前和之后的稳定性。如图10,只对浓度为6%的大豆蛋白进行预处理为不进行超声处理时,在加热后发生了明显的凝胶现象,而对于浓度较低的蛋白(1%、2%、4%)悬浮液则没有发生凝胶现象。结合图1表明预热超声联用方法至少可以获得6个循环周期的热稳定性大豆蛋白。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种预热和超声联用提高大豆蛋白热稳定性的方法

- 一种提高搅拌桨热稳定性的阶梯预热工艺