一种甲基丙烯酸羟基酯或丙烯酸羟基酯的生产方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明实施例涉及甲基丙烯酸羟基酯或丙烯酸羟基酯生产技术领域,具体涉及一种甲基丙烯酸羟基酯或丙烯酸羟基酯的生产方法。

背景技术

作为涂料、胶粘剂、光固化剂、建筑外加剂、丙烯酸树酯等产品的主要基材之一,(甲基)丙烯酸羟基酯类产品市场变化受下游行业影响较大。近几年,随着印刷、家具、服装、鞋、包、香烟、酒类等日用品和房地产、汽车、船舶、磁卡等行业发展,我国料、胶粘剂、光固化剂、建筑外加剂等行业发展迅速,对本行业产品性能的认知度、认可度也越来越高。未来五年,下游行业发展势头不减,将进一步巩固本行业发展的基础,并给本行业带来巨大的市场发展空间。“十二五”期间,我国新材料产业年均增长率超过25%。同期,化工新材料的年增长率约为18.8%。2015年,我国化工新材料产值近3500亿元。

在传统搅拌反应器中,液相环氧乙烷/环氧丙烷通入罐底分布器鼓泡,在搅拌下与甲基丙烯酸/丙烯酸进行反应,反应热由冷却夹套和内部的冷却盘管移去。传统搅拌反应器存在如下缺点:未反应的液相环氧乙烷/环氧丙烷,有在罐内积聚的可能,一旦开始反应操作不当或撤热不及时会迅猛放热,导致温度和压力骤升引起设备爆炸;反应器顶部积聚了大量未反应气相环氧乙烷/环氧丙烷,与搅拌器的旋转部分接触,有可能会自聚或旋转部件产生静电或火花而带来危险;由于物料之间的接触是在环氧乙烷/环氧丙烷进入罐内汽化鼓泡时进行的,反应物料和催化剂之间的接触不均匀,导致反应时间加长副反应物的生成;反应速度低,反应时间长(随着反应液中羟基酯含量的增加副反应的速度也逐步加快,这样反应时间越长副产物越多,对羟基酯质量影响越大)。物料在高温下停留时间较长,产品色泽加深;为了加快反应速度,减少副产物的生成加入了过量的环氧乙烷/环氧丙烷,反应结束后要通过脱气环节把过量的环氧乙烷/环氧丙烷除去。脱去的环氧乙烷/环氧丙烷无法再利用,造成了产品消耗增加,成本高,同时也给环境带来污染。

发明内容

为此,本发明实施例提供一种甲基丙烯酸羟基酯或丙烯酸羟基酯的生产方法,以解决现有技术中由于甲基丙烯酸羟基酯或丙烯酸羟基酯的生产工艺安全性差和生产效率低的问题。

为了实现上述目的,本发明实施例提供如下技术方案:

根据本发明实施例公开的一种甲基丙烯酸羟基酯或丙烯酸羟基酯的生产方法,其特征在于,包括以下步骤:

步骤S101,首先检查反应器是否为空罐,并启动真空泵;

步骤S102,根据配方称重所需要的催化剂和阻聚剂,并将其投入到触媒罐中;

步骤S103,打开反应器的减压阀给反应器减压,反应器内部压强小于触媒罐的压强后,关闭减压阀;

步骤S104,启动第一加料泵,将甲基丙烯酸或丙烯酸通过流量计定量添加到反应器中;

步骤S105,启动循环泵,将反应器中的物料通过循环泵、热能交换器和喷射混合器后回到反应器中,形成反应循环回路;

步骤S106,打开触媒加料阀把触媒罐中的催化剂和阻聚剂全部放入反应器中;

步骤S107,给反应器内部加压到适宜压力后,真空泵停止工作;

步骤S108,启动第二加料泵向反应器中加入规定量的环氧丙烷或环氧乙烷,停止第二加料泵;

步骤S109,环氧丙烷或环氧乙烷的预设总量被环流式反应器消耗完后,送料管线内的环氧丙烷或环氧乙烷被氮气吹至反应器中,并通过热能交换器保持物料的设定温度;

步骤S1010,停止加料5分钟后开始取样分析,反应液中残酸含量达到1%时开始给反应器减压并缓慢降温;

步骤S1011,在反应器中的压力和温度达到预设值后,启动移送泵将反应液移送至蒸馏系统的蒸馏加料罐中;

步骤S1012,将蒸馏系统减压至500Pa以下,通过加料控制器设置蒸发器的加料量,通过压力调节阀设定蒸发器的压力;打开加料阀,打开夹套导淋旁通阀;关闭夹套进回水阀,打开夹套导蒸汽阀通入蒸汽;起动蒸发器搅拌,从残液管视镜确认原液的流动;夹套导淋旁通阀有蒸汽排出后关闭夹套导淋旁通阀,打开疏水器阀门;

步骤S1013,在开始有产品蒸馏出时,通过视镜对色相进行确认,色相小于50#时打开通往成品接收罐阀门,使合格成品进入受槽;色相大于50#时打开通往残液接收罐的阀门,使不合格产品进入残液接收罐,在连续观察到合格产品后,立即关闭通往残液接收罐的阀门,打开通往成品接收罐阀门,把合格产品切入成品接收罐;

步骤S1014,直至蒸馏加料罐中的反应液全部进入蒸发器后,先关闭蒸发器蒸汽进入阀门,打开蒸发器冷却水阀门,停止蒸发器搅拌,关闭蒸发器进料阀门,蒸馏结束。

进一步地,在步骤S102中,将触媒罐减压抽出空气至18毫米汞柱,并充入氮气加压到0.03Mpa;在步骤S103中,反应器减压至18毫米汞柱后关闭减压阀。

进一步地,在步骤S107,反应器内部加压到0.03Mpa后,真空泵停止工作。

进一步地,在步骤S104中,甲基丙烯酸或丙烯酸通过流量计定量添加到反应器中。

进一步地,在步骤S108时,向热能交换器中通入加热后的去离子水,到达第一预设温度停止加入热水;到达第二预设温度后自动开启自动调节系统;到达第三预设温度后温度继续上升,启动第二加料泵向反应器中按规定的流量连续加入环氧丙烷或环氧乙烷,反应期间始终保持第三预设温度环氧丙烷或环氧乙烷加入到配方上规定的重量后停止第二加料泵。

进一步地,在步骤S109中,送料管线内的压力维持在800kpa的氮压,并在反应器的液相降至低于1ppm后开始取样分析。

进一步地,在步骤S1011中,反应器中的预设压力为18毫米汞柱以下,预设温度为40℃。

进一步地,在步骤S1012前进行蒸馏签的检查准备,确认仪表盘上各公用工程指示表正常;检查蒸馏加料罐、残液接收罐和成品接收罐的内部无异物;确认控制盘上各开关及警报装置是否正常工作。

进一步地,还需要确认蒸馏加料罐的液位,检查蒸发器的减速机和机封油位。

进一步地,确认蒸发器减速机冷却水通入,确认蒸馏加料罐、成品接收罐通入循环水和蒸发器各冷冻水的通入是否正常;确认未蒸馏时,蒸馏系统中的各阀门的开闭状态是否正常。

本发明实施例具有如下优点:

1、本发明实施例反应器中循环物料中环氧乙烷/环氧丙烷含量低,操作十分安全;

2、循环物料形成雾状与环氧乙烷/环氧丙烷气相接触,反应速度快,生成的副反应少,物耗降低,产品质量高;

3、在含惰性气体的气相中仍有较高的反应速度,环氧乙(丙)烷与惰性气体之间没有分层的可能性,操作处于爆炸极限之外;

4、反应器外置热能交换器撤热,换热速率更高,更均匀;

5、反应速度快,反应时间短不用加入过量环氧乙烷/环氧丙烷即省去了脱气环节,降低了产品成本,增加了产品市场竞争力。

附图说明

为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。

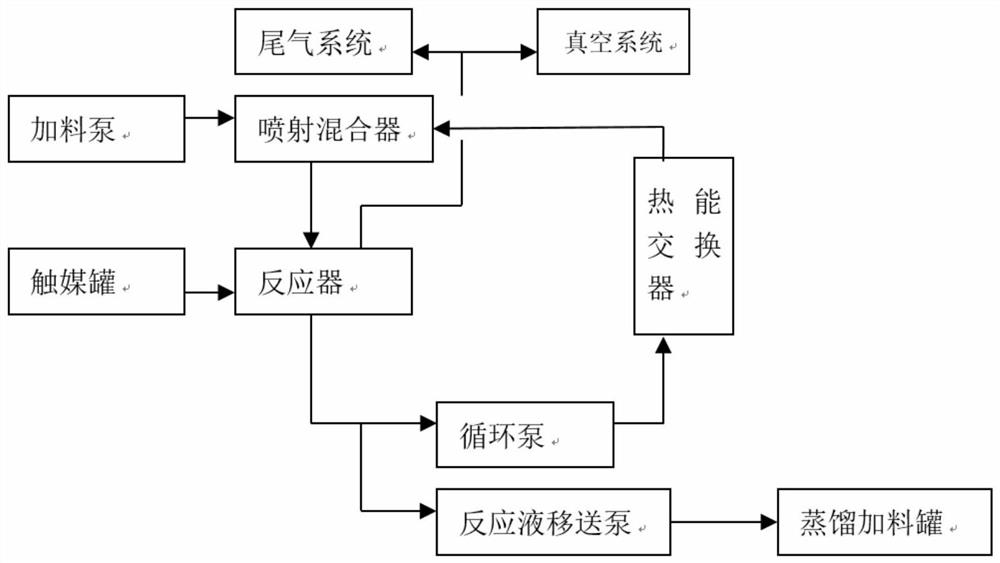

图1为本发明实施例提供甲基丙烯酸羟基酯或丙烯酸羟基酯的生产方法的工艺流程图。

具体实施方式

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

结合图1所示,本发明具体实施例公开了一种甲基丙烯酸羟基酯或丙烯酸羟基酯的生产方法,其特征在于,包括以下步骤:步骤S101,首先检查反应器是否为空罐,并启动真空系统中的真空泵;步骤S102,根据配方称重所需要的催化剂和阻聚剂,并将其投入到触媒罐中;步骤S103,打开反应器的减压阀给反应器减压,反应器内部压强小于触媒罐的压强后,关闭减压阀;步骤S104,启动第一加料泵,将甲基丙烯酸或丙烯酸通过流量计定量添加到反应器中;步骤S105,启动循环泵,将反应器中的物料通过循环泵、热能交换器和喷射混合器后回到反应器中,形成反应循环回路;步骤S106,打开触媒加料阀把触媒罐中的催化剂和阻聚剂全部放入反应器中;步骤S107,给反应器内部加压到适宜压力后,真空泵停止工作;步骤S108,启动第二加料泵向反应器中加入规定量的环氧丙烷或环氧乙烷,停止第二加料泵;步骤S109,环氧丙烷或环氧乙烷的预设总量被环流式反应器消耗完后,送料管线内的环氧丙烷或环氧乙烷被氮气吹至反应器中,并通过热能交换器保持物料的设定温度;步骤S1010,停止加料5分钟后开始取样分析,反应液中残酸含量达到1%时开始给反应器减压并缓慢降温;步骤S1011,在反应器中的压力和温度达到预设值后,启动移送泵将反应液移送至蒸馏系统的蒸馏加料罐中;步骤S1012,将蒸馏系统减压至500Pa以下,通过加料控制器设置蒸发器的加料量,通过压力调节阀设定蒸发器的压力;打开加料阀,打开夹套导淋旁通阀;关闭夹套进回水阀,打开夹套导蒸汽阀通入蒸汽;起动蒸发器搅拌,从残液管视镜确认原液的流动;夹套导淋旁通阀有蒸汽排出后关闭夹套导淋旁通阀,打开疏水器阀门;步骤S1013,在开始有产品蒸馏出时,通过视镜对色相进行确认,色相小于50#时打开通往成品接收罐阀门,使合格成品进入受槽;色相大于50#时打开通往残液接收罐的阀门,使不合格产品进入残液接收罐,在连续观察到合格产品后,立即关闭通往残液接收罐的阀门,打开通往成品接收罐阀门,把合格产品切入成品接收罐;步骤S1014,直至蒸馏加料罐中的反应液全部进入蒸发器后,先关闭蒸发器蒸汽进入阀门,打开蒸发器冷却水阀门,停止蒸发器搅拌,关闭蒸发器进料阀门,蒸馏结束。本发明实施例反应器中循环物料中环氧乙烷/环氧丙烷含量低,操作十分安全;循环物料形成雾状与环氧乙烷/环氧丙烷气相接触,反应速度快,生成的副反应少,物耗降低,产品质量高;在含惰性气体的气相中仍有较高的反应速度,环氧乙(丙)烷与惰性气体之间没有分层的可能性,操作处于爆炸极限之外;反应器外置热能交换器撤热,换热速率更高,更均匀;反应速度快,反应时间短不用加入过量环氧乙烷/环氧丙烷即省去了脱气环节,降低了产品成本,增加了产品市场竞争力。

在步骤S102中,将触媒罐减压抽出空气至18毫米汞柱,并充入氮气加压到0.03Mpa;在步骤S103中,反应器减压至18毫米汞柱后关闭减压阀。

在步骤S107,反应器内部加压到0.03Mpa后,真空泵停止工作。

在步骤S104中,甲基丙烯酸或丙烯酸通过流量计定量添加到反应器中。

在步骤S108时,向热能交换器中通入加热后的去离子水,到达第一预设温度停止加入热水;到达第二预设温度后自动开启自动调节系统;到达第三预设温度后温度继续缓慢上升或有下降趋势,启动第二加料泵向反应器中按规定的流量连续加入环氧丙烷或环氧乙烷,反应期间始终保持第三预设温度环氧丙烷或环氧乙烷加入到配方上规定的重量后停止第二加料泵。环氧乙烷或环氧丙烷被投入到液态急流中与已加入催化剂的原料在喷射混合器中剧烈地反应。一些环氧乙烷和热的液态溶液接触后将会蒸发,还会和均质的氮气在环流式反应器里混合。环氧乙烷的配量经过压力和流量进行控制,在计算机上使用软件DCS会有一个具体的算法来确保全部的惰性气体在任何情况下流通。在含氮量遗留在50%以上的情况下,确保了反应能够在非危险的爆炸空间进行。在反应阶段,一部分环氧乙烷在反应器中维持一定的压力。喷射混合器起到自动抽吸效果,保证了均质的混合氮气和环氧乙烷(或环氧丙烷)的流通。在喷射混合器经过高流动速率的液态抽取后,它能强烈地把反应器顶部空间的空气吸走。环氧乙烷(或环氧丙烷)和氮气的混合气体被重新引入喷射混合器中,直到反应结束。喷射混合器的操作必须遵守文丘里原理,在环氧乙烷(或环氧丙烷)和催化过的原料之间发生的是放热反应。热量会被一个已封闭的二级循环水带走,它连接着环流式反应热能转换器壳程,环氧乙烷加入量根据生产品种不同,加入量也不一样,计算后在生产批次程序开始输入配方。

反应器顶部还连通有回收尾气的尾气系统,在反应完成后,控制器可以控制尾气系统对反应器中的废气进行吸收。

在步骤S109中,送料管线内的压力维持在800kpa的氮压,这样就确保了不会发生从反应器到环氧乙烷储存罐的倒流现象。在这以后,产品通过热能转换器内的冷却水的流量,保持设定温度,在产品里剩余的环氧乙烷和环流式反应器的汽顶很快地在液相中降至低于1ppm,这个过程一般要经过20分钟左右,之后取样分析。

在步骤S1011中,反应器中的预设压力为18毫米汞柱以下,预设温度为40℃,这步操作是为了把反应液中少量的含有EO/PO等轻组分去除为蒸馏做准备。

在步骤S1012前进行蒸馏签的检查准备,确认仪表盘上各公用工程指示表正常;检查蒸馏加料罐、残液接收罐和成品接收罐的内部无异物;确认控制盘上各开关及警报装置是否正常工作。还需要确认蒸馏加料罐的液位,检查蒸发器的减速机和机封油位。确认蒸发器减速机冷却水通入,确认蒸馏加料罐、成品接收罐通入循环水和蒸发器各冷冻水的通入是否正常;确认未蒸馏时,蒸馏系统中的各阀门的开闭状态是否正常。

本发明公开的甲基丙烯酸羟基酯或丙烯酸羟基酯的生产方法,通过计量单元进行物料的精准计量添加,通过反应单元形成的反应循环回路保证了均质的混合氮气和物料的流通,通过轻组分处理单元可以对反应液中少量的含有环氧丙烷或环氧乙烷等轻组分去除,为下一步的蒸馏做准备,通过蒸馏单元可以蒸馏出合格的产品,通过上述步骤的相互配合,实现了甲基丙烯酸羟基酯或丙烯酸羟基酯的安全、高效生产,同时减少了生产过程中的污染物的产生。

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

- 一种甲基丙烯酸羟基酯或丙烯酸羟基酯的生产方法

- 含有用酚和羟基封端的丙烯酸酯或羟基封端的甲基丙烯酸酯封端的弹性体增韧剂的单组分结构环氧树脂粘合剂