一种丝束自动叠装机构

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及原丝装箱技术,特别涉及一种丝束自动叠装机构,适用于原丝的叠丝装箱。

背景技术

原丝对接碳化产线过程中,因纱锭移载更换,产生人力资源及工艺浪费,且在移载更换过程中极易出现安全事故;

原丝在预氧化过程中,对放热极度敏感并容易起火,一旦预氧化过程中出现断续或停顿,就极易出现安全隐患;

原有螺旋缠绕纱锭方式,因其原丝头部卷在纱锭内部,不能做到原丝首尾预氧化衔接;

叠丝箱装是大丝束碳纤维的必然选择,是打造原丝生产、碳化、叠丝、装箱一体化全方位智能首选。

发明内容

本发明的目的在于设计一种丝束自动叠装机构,去除现有原丝纱锭移载更换工艺,简化原丝生产流程,减少更换纱锭安全风险,促进原丝束带生产装箱全自动,降低消耗,增强生产力;同时解决了原丝纱锭首尾衔接,自动对接碳化线,去除原丝预氧化碳化放热起火风险。

为达到上述目的,本发明的技术方案是:

一种丝束自动叠装机构,其包括:固定架,为一矩形框架结构,跨设于一输送线体上方;提升机构,包括:龙门架,设置于所述固定架上端;两导轨及其上滑块,两导轨分别设置于所述龙门架两侧边框的正面;两传动组件,分别设置于所述龙门架两边框的内侧,所述传动组件包括:上、下传动轮,分别通过转轴及轴承座设置于所述龙门架一侧的上下部;传动带,连接于所述上、下传动轮;提升驱动电机及减速机,设置于所述龙门架上端中央一侧面,减速机设两个输出端,并分别通过连接轴联接所述两传动组件中的上传动轮,以此带动上传动轮旋转,从而使传动带上下运动;摆斗机构,包括:基座,其主要由一底板及平行设置于底板正面下部的支撑板组成;所述底板中央下部与支撑板中央对称各设一轴孔;所述底板中央上部设第一安装孔及其一侧的第二安装孔;所述底板的背面两侧连接于所述两导轨上的滑块和两传动组件的传动带;摆斗,通过摆斗转轴及其两端轴承座枢轴连接于所述基座底板下部及支撑板之间;摆斗电机,设置于所述底板背面,其输出轴联接所述摆斗转轴位于底板的一端;丝束导轮,通过丝束转轴设置于所述底板第一安装孔,且位于所述摆斗上端口上方一侧;丝束辅助导轮,通过一支架及一转轴设置于所述龙门架上端支架的中部,且位于所述丝束导轮上方;丝束导轮、丝束辅助导轮沿周向设凹槽;放丝电机,设置于所述底板背面,其输出轴联接所述丝束转轴的一端;丝束压轮,其通过一压轮轴安装于一支撑架上部,该支撑架下部通过一连接转轴穿设于所述底板第二安装孔;所述丝束压轮与所述丝束导轮凹槽匹配;压轮调节气缸,其缸体设置于所述底板背面,其活塞杆端部活动连接一连杆,连杆另外一端枢轴连接于所述压轮轴穿过底板的一端部;两压板机构,分别设置于所述摆斗机构的前后,所述压板机构包括:两副滑轨及其上滑块,两滑轨分别设置于所述固定架矩形框架结构长度方向的边框底面;可移动基板,其上端面两侧连接于所述两副滑轨上的滑块底面;可移动基板中央设中心孔,中心孔两侧设导孔,导孔上端设导套;气缸,其缸体竖直设置于所述可移动基板中心孔上,其活塞杆端部自中心孔向下伸出;压板,其中央连接于所述气缸的活塞杆端部,压板顶面两侧竖直设置两导杆,并自所述可移动基板上导孔及导套伸出;基板驱动机构,包括:齿条,设置于所述固定架矩形框架结构长度方向的边框内侧面,与所述滑轨平行,其下端面设传动齿;基板驱动电机,设置于所述可移动基板顶面靠齿条一侧,其输出轴端部设一驱动齿轮,该驱动齿轮与齿条啮合;过渡机构,包括:两皮带轮,枢轴连接于一固定杆内侧面两端,该固定杆设置于所述固定架矩形框架结构一侧边框下方;两皮带轮通过一传动皮带联接;皮带驱动电机,通过安装支架设置于所述固定杆外侧面近一皮带轮一侧,其输出轴联接于该皮带轮轮轴;一导轨副,沿固定杆长度方向设置于固定杆上端面;一安装箱,其底面连接于所述导轨副的滑块上,安装箱底面设一连接于所述传动皮带上的连接块;若干限位传感器,分别设置于所述导轨一侧的龙门架边框上下,所述滑轨两端,及所述摆斗机构对应摆斗的基座支撑板上;控制器,所述提升机构提升驱动电机、两压板机构的气缸、摆斗机构的摆斗电机、放丝电机、压轮调节气缸、所述基板驱动机构基板驱动电机、皮带驱动电机及所述限位传感器均电连接该控制器。

优选的,所述摆斗上部套设一固定框,固定框两侧分别枢轴连接于所述基座底板下部及支撑板。

优选的,所述摆斗机构基座支撑板上设半圆弧形导向支架,其上设至少两个限位传感器,所述限位传感器之间呈一角度布置;所述摆斗的上部中央设一与限位传感器配合的导向杆。

优选的,所述摆斗机构基座支撑板上设半圆弧形导向支架,其上设至少两个限位传感器,所述限位传感器之间呈一角度布置;所述摆斗上部套设一固定框,固定框两侧分别枢轴连接于所述基座底板下部及支撑板,所述固定框上中央一与限位传感器配合的导向杆。

在本发明所述丝束自动叠装机构中:

输送线体主要用于箱体的输送及叠丝过程中驱动箱体左右摆动;压板机构,主要用于把叠在箱体中的丝束压紧,压实;摆斗机构,主要用于把丝束整齐的叠放在箱体中;提升机构,主要用于提升摆斗机构,并且配合摆斗机构把丝束整齐的叠放在箱体中;电控系统动作控制、限位传感及信号反馈等,满足设备的自动运行。

本发明的优点在于:

本发明改变了传统碳纤维丝束对接生产工艺,促进了传统生产装配线向智能自动生产线的升级转变,实现了由传统依靠密集人工装配操作运行到现代机械智能协调控制操作运行的技术突破,提高了产品生产安全性,改善了劳动条件,降低了成本,优化了产线过程智能控制,减少安全隐患,增强生产力,极大地推动了该技术领域外延式发展,满足了智能配电设备绿色数字化工厂的需要。

本发明降低更换原丝危险性,提质增效,满足不同装箱规格及原丝宽度的叠丝要求,促进碳纤维生产集成,有效突破不同卷原丝纱锭首尾衔接,自动对接碳化线,去除原丝预氧化碳化放热起火风险。

附图说明

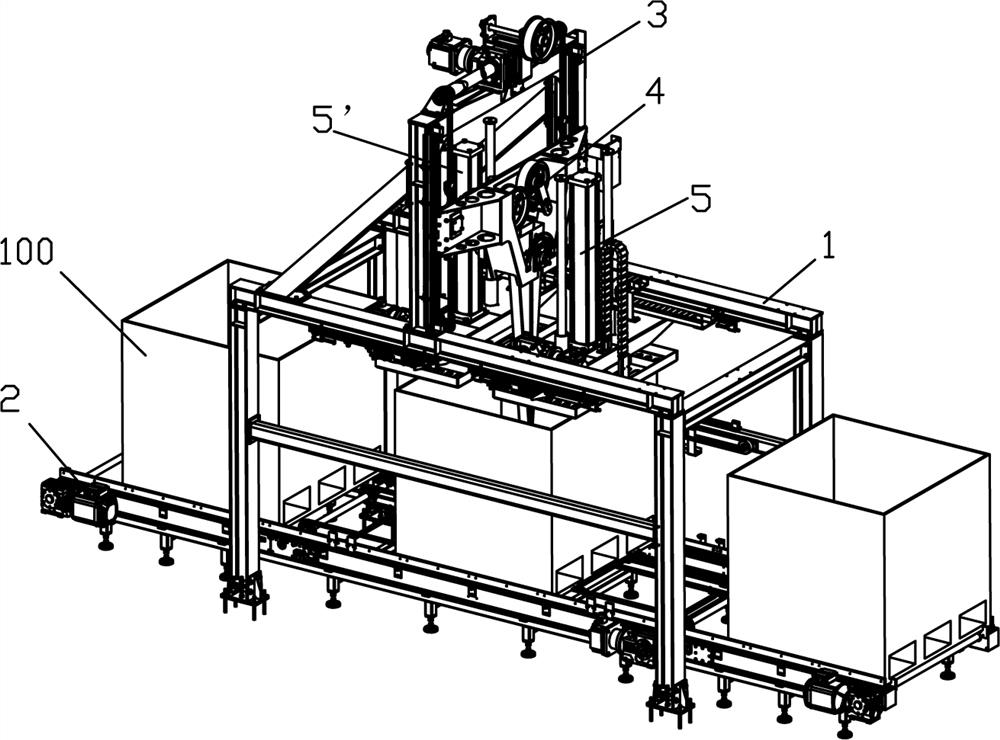

图1为本发明实施例的立体图。

图2为本发明实施例的正视图。

图3为本发明实施例的俯视图。

图4为本发明实施例中提升机构、摆斗机构、两压板机构、过渡机构配合的立体图。

图5为本发明实施例中提升机构、摆斗机构、两压板机构、过渡机构配合的立体图。

图6为本发明实施例中提升机构、摆斗机构、两压板机构、过渡机构配合的立体图。

图7为本发明实施例中摆斗机构的立体图1。

图8为本发明实施例中摆斗机构的立体图2。

图9为本发明实施例中压板机构的立体图。

图10为本发明实施例中过渡机构的立体图。

具体实施方式

参见图1~图10,本发明所述的一种丝束自动叠装机构,其包括:

固定架1,为一矩形框架结构,跨设于一输送线体2上方;

提升机构3,包括:

龙门架31,设置于所述固定架1上端;

两导轨32及其上滑块,两导轨32分别设置于所述龙门架1两侧边框的正面;

两传动组件33、33’,分别设置于所述龙门架31两边框的内侧,所述传动组件33(以传动组件33为例,下同)包括:

上传动轮331、下传动轮332,分别通过转轴及轴承座设置于所述龙门架31一侧的上下部;

传动带333,连接于所述上、下传动轮331、332;

提升驱动电机334及减速机,设置于所述龙门架31上端中央一侧面,减速机设两个输出端,并分别通过连接轴联接所述两传动组件33、33’中的上传动轮331,以此带动上传动轮331旋转,从而使传动带333上下运动;

摆斗机构4,包括:

基座41,其主要由一底板411及平行设置于底板411正面下部的支撑板412组成;所述底板411中央下部与支撑板412中央对称各设一轴孔;所述底板411中央上部设第一安装孔及其一侧的第二安装孔;所述底板411背面两侧连接于所述两导轨32上的滑块和两传动组件33的传动带333;

摆斗42,通过摆斗转轴及其两端轴承座枢轴连接于所述基座底板411下部及支撑板412之间;

摆斗电机43,设置于所述底板411背面,其输出轴联接所述摆斗转轴位于底板411的一端;

丝束导轮44,通过丝束转轴设置于所述底板411第一安装孔,且位于所述摆斗42上端口上方一侧;

丝束辅助导轮45,通过一支架451及一转轴452设置于所述龙门架31上端支架的中部,且位于所述丝束导轮44上方;丝束导轮、丝束辅助导轮沿周向设凹槽;

放丝电机46,设置于所述底板411背面,其输出轴联接所述丝束转轴的一端;

丝束压轮47,其通过一压轮轴471安装于一支撑架472上部,该支撑架472下部通过一连接转轴473穿设于所述底板411第二安装孔;所述丝束压轮与所述丝束导轮凹槽匹配;

压轮调节气缸48,其缸体设置于所述底板411背面,其活塞杆端部活动连接一连杆481,连杆481另外一端枢轴连接于所述压轮轴471穿过底板411的一端部;

两压板机构5、5’,分别设置于所述摆斗机构4的前后,所述压板机构5(以压板机构5为例,下同)包括:

两副滑轨51、51’及其上滑块,两滑轨51、51’分别设置于所述固定架1矩形框架结构长度方向的边框底面;

可移动基板52,其上端面两侧连接于所述两副滑轨51上的滑块底面;可移动基板52中央设中心孔,中心孔两侧设导孔,导孔上端设导套53;

气缸54,其缸体竖直设置于所述可移动基板52中心孔上,其活塞杆端部自中心孔向下伸出;

压板55,其中央连接于所述气缸54的活塞杆端部,压板55顶面两侧竖直设置两导杆56,并自所述可移动基板52上导孔及导套53伸出;

基板驱动机构57,包括:

齿条571,设置于所述固定架1矩形框架结构长度方向的边框内侧面,与所述滑轨51平行,其下端面设传动齿;

基板驱动电机572,设置于所述可移动基板52顶面靠齿条一侧,其输出轴端部设一驱动齿轮573,该驱动齿轮573与齿条571啮合;

过渡机构6,包括:

两皮带轮61、62,枢轴连接于一固定杆63内侧面两端,该固定杆63设置于所述固定架1矩形框架结构一侧边框下方;两皮带轮61、62通过一传动皮带64联接;

皮带驱动电机65,通过安装支架设置于所述固定杆63外侧面近一皮带轮6一侧,其输出轴联接于该皮带轮6轮轴;

一导轨副66,沿固定杆63长度方向设置于固定杆63上端面;

一安装箱67,其底面连接于所述导轨副66的滑块上,安装箱67底面设一连接于所述传动皮带64上的连接块671;

若干限位传感器10、10’、10”,分别设置于所述导轨32一侧的龙门架31边框上下、所述滑轨51两端、所述摆斗机构4对应摆斗42的基座支撑板412上及对应过渡机构安装箱67的固定杆63外侧面上;

控制器(图中未示),所述提升机构提升驱动电机、两压板机构的气缸、摆斗机构的摆斗电机、放丝电机、压轮调节气缸、所述基板驱动机构基板驱动电机、皮带驱动电机及所述限位传感器均电连接该控制器。

优选的,所述摆斗42上部套设一固定框421,固定框421两侧分别枢轴连接于所述基座底板411下部及支撑板412。

优选的,所述摆斗机构4基座支撑板412上设半圆弧形导向支架413,其上设两个限位传感器10”,所述限位传感器之间呈一角度布置;所述摆斗42的上部中央设一与限位传感器配合的导向杆414。

优选的,所述摆斗机构基座支撑板上设半圆弧形导向支架,其上设至少两个限位传感器,所述限位传感器之间呈一角度布置;所述摆斗上部套设一固定框,固定框两侧分别枢轴连接于所述基座底板下部及支撑板,所述固定框上中央一与限位传感器配合的导向杆。

本发明的工作过程:

1.由输送线体运送箱体100至叠丝位置;

2.丝束从生产线输送过来经过提升机构上丝束导轮流入摆斗机构;

3.摆斗开始左右摆动,输送线体驱动箱体前后移动,同时提升机构提升摆斗机构做高度补偿,使丝束匀速均匀地折叠在箱体内;

4.丝束每折叠一层,压板组件压一次,保证丝束被压紧及箱体装满所需重量;

5.箱体装满后摆斗摆进过渡机构,由输送线体把满箱送出,空箱送入,摆斗再次摆进空箱内进行叠丝,同时过渡机构随箱体前后同步运行。

- 一种丝束自动叠装机构

- 一种自动清洗装叠机构