基于高频焊接邻近效应的线圈冷却方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及感应加热技术领域,特别涉及一种基于高频焊接邻近效应的线圈冷却方法。

背景技术

由于感应焊接高效节能、绿色环保和低成本的生产特点,高频焊管在我国焊管领域中占据重要地位。实际生产中,影响高频焊管质量的因素有许多,例如加热、冷却、挤压成型等。工厂高频焊接时的常用的感应线圈是铜板式,实际生产应用中铜板式感应线圈冷却是在高频焊接过程中直接将冷却液喷洒在感应线圈表面。这种粗犷的冷却方式不仅造成冷却液的浪费而且冷却液直接喷洒在感应线圈外侧还会造成冷却液飞溅,感应线圈靠近焊管焊接区域,冷却液极易飞溅到焊管及轧辊表面,影响感应焊接焊缝质量稳定性。将感应线圈制作成内腔中空的铜板虽然可以避免直接在感应线圈外表面喷洒冷却液造成的焊管质量影响,但是铜板内腔空间大,冷却液注入流速受限,且受重力等外界因素影响,不能及时补充铜板内腔冷却液。感应线圈在感应焊接过程中产生的热量无法及时被冷却液带走,会降低感应线圈使用寿命,提升冷却水需求量,提高感应焊接生产成本。

发明内容

针对现有技术存在的问题,本发明提供一种基于高频焊接邻近效应的线圈冷却方法,主要是通过在感应线圈内部设置棋盘式温控隔板,解决了传统铜板式感应线圈不易注水,冷却效率低等问题,同时提高了焊管焊接质量。

本发明提供了一种基于高频焊接邻近效应的线圈冷却方法,具体实施步骤如下:

S1、确定感应线圈、温控隔板和焊管的相关参数:

S11、根据实际加工要求,确定试验中感应线圈的直径d、感应线圈的宽度h、感应线圈内部中空区域的厚度o、感应线圈与焊管上焊接点的间距a和焊管外壁的直径p;

S12、根据步骤S11中感应线圈的直径d和宽度h,设置两种尺寸类型的温控隔板;

S13、根据高频焊接现场的加工工艺参数,确定高频焊接中焊管的开口角θ;

S2、对感应线圈的周向和轴向布置的温控隔板进行编码:

S21、将感应线圈轴向上的温控隔板的位置编码用j

S22、在感应线圈的轴向方向上,从感应线圈的左侧开始标记,即该处m=1,在感应线圈的圆周方向上,从感应线圈对应焊管焊接点的位置开始标记,即该处i=1;

S23、设感应线圈轴向上的温控隔板共j×n块,沿感应线圈轴向将其分为j组,则感应线圈轴向上的第1组温控隔板编码为j

S24、设感应线圈周向上的温控隔板共n×j块,沿感应线圈周向将其分为n组,则感应线圈周向上的第1组温控隔板编码为n

S3、根据焊管高频焊接热辐射对感应线圈的影响区域,计算打开温控隔板的编号:

S31、根据步骤S1中设置的相关参数,计算排水环路的宽度b

计算注水环路的宽度b

其中,p为焊管外壁直径,d为感应线圈的直径,h为感应线圈的宽度,a为感应线圈距离焊接点的间距,θ为焊管开口角;

S32、计算打开排水环路处和注水环路处温控隔板的编号:

S321、根据步骤S31计算的排水环路的宽度,计算排水环路处打开的温控隔板的编号,用n

S322、根据步骤S31计算的注水环路的宽度,计算注水环路处打开的温控隔板的编号,用n

S33、计算感应线圈中打开温控隔板的编号:

根据焊管高频焊接热辐射对感应线圈的影响区域,计算感应线圈中温控隔板编号中i与m的关系,具体关系表达式如下:

将感应线圈中温控隔板编号满足上述关系式的编号n

S4、根据步骤S32和S33的计算结果,把位于排水环路、注水环路和感应线圈上对应编号的温控隔板打开,共同在感应线圈中形成冷却液通路;

S5、通过注水环路向感应线圈通入冷却液,冷却液经感应线圈内部的冷却液通路后,从排水环路流出;

S6、向感应线圈中通入电流密度为4.6e7,电流频率为10000Hz的高频电流,当感应线圈某区域的温度大于360℃时,对应位置的温控隔板通过温度控制自动打开,修正调整原定的冷却液通路;

S7、当焊管加热完成后,关闭电源,停止向感应线圈中通入高频电流和向感应线圈中的冷却液通路通冷却液;

S8、关闭温控隔板,先关闭注水环路中编号为n

可优选的是,感应线圈轴向上的温控隔板在感应线圈轴向分为j组,每组n个,共j×n块,其中每个温控隔板的长度为h/j,厚度为o;感应线圈周向上的温控隔板在感应线圈周向分为n组,每组j个,共n×j块,其中每个温控隔板的弧长为3.14d/n,厚度为o。

可优选的是,步骤S32中,排水环路处打开温控隔板编号中的w满足如下表达式:

w为上述表达式取整后得到的数;

步骤S32中,注水环路处打开温控隔板编号中的u满足如下表达式:

u为上述表达式取整后得到的数。

可优选的是,在步骤S33中,感应线圈轴向上打开温控隔板的编号依次为:

可优选的是,在步骤S32中,所述排水环路处打开温控隔板的编号为:

可优选的是,所述感应线圈的两端分别设有排水环路和注水环路,沿焊管的轴线方向上,在焊管的一侧设有一开口角,所述开口角的顶点处设有焊接点,所述感应线圈位于所述焊管的外部,所述感应线圈的轴线和所述焊管的轴线在同一条直线上。

本发明与现有技术相比,具有如下优点:

1.本发明方法改变了实际生产中通过外部喷水冷却线圈的粗犷式加热方式,解决了传统线圈冷却方式带来的焊管焊接质量缺陷问题,并有效提升了冷却装置的冷却效率和经济实用性;

2.本发明中的感应线圈由于内部线圈空间大,注水不易充满内腔,感应线圈冷却效率低,感应线圈内部设置了棋盘式温控隔板,解决了传统铜板式感应线圈不易注水,冷却效率低成本高的问题;

3.本发明方法基于焊管高频焊接时高频电流邻近效应和热辐射,冷却装置针对铜板发热区进行区域离散式降温,首先确定焊管焊接时产生高热量辐射在铜板式线圈上的具体位置,并依据其所在热量集中位置进行冷却装置调节,从而实现高频感应焊接铜板式线圈在线精确冷却,节约冷却液的同时解决了感应线圈内腔过大造成的不易注满冷却液,感应线圈局部温度过高无法及时散热的问题。

附图说明

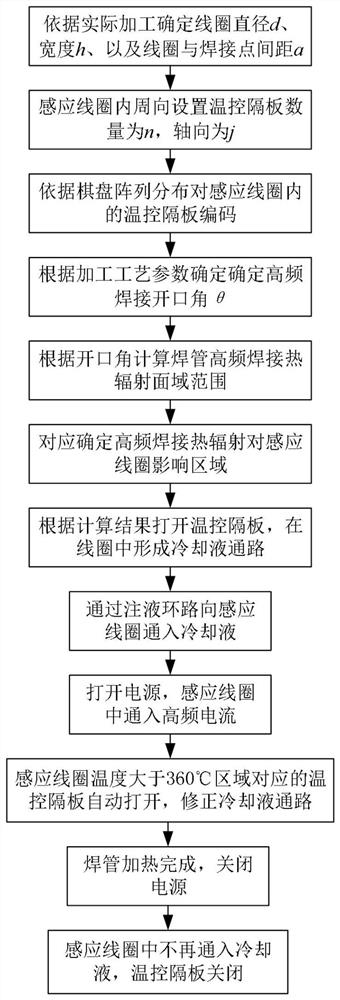

图1为本发明基于高频焊接邻近效应的线圈冷却方法的方法流程图;

图2为本发明基于高频焊接邻近效应的线圈冷却方法的第一角度原理图;

图3为本发明基于高频焊接邻近效应的线圈冷却方法的第二角度原理图;

图4为本发明基于高频焊接邻近效应的线圈冷却方法的计算示意图。

主要附图标记:

感应线圈1,开口角2,焊管3,焊接点4,排水环路5,注水环路6。

具体实施方式

为详尽本发明之技术内容、所达成目的及功效,以下将结合说明书附图进行详细说明。

本发明是这样实现的:

S1、如图4所示,确定感应线圈1、温控隔板和焊管3的相关参数;

S2、对感应线圈1的周向和轴向布置的温控隔板进行编码;

S3、根据焊管高频焊接热辐射对感应线圈1的影响区域,计算打开温控隔板的编号;

S4、把位于排水环路5、注水环路6和感应线圈1上对应编号的温控隔板打开,共同在感应线圈1中形成冷却液通路;

S5、通过注水环路5向感应线圈1通入冷却液;

S6、当感应线圈1某区域的温度大于360℃时,对应位置的温控隔板通过温度控制自动打开,修正调整原定的冷却液通路;

S7、当加热完成后,关闭电源,停止向感应线圈1中通入高频电流和向感应线圈1中的冷却液通路通冷却液;

S8、关闭温控隔板,先关闭注水环路5中编号为n

基于高频焊接邻近效应的线圈冷却方法,如图1所示,具体实施步骤如下:

S1、确定感应线圈1、温控隔板和焊管3的相关参数:

S11、根据实际加工要求,确定试验中感应线圈1的直径d、感应线圈1的宽度h、感应线圈1内部中空区域的厚度o、感应线圈1与焊管3上焊接点4的间距a和焊管3外壁的直径p。

S12、根据步骤S11中感应线圈1的直径d和宽度h,设置两种尺寸类型的温控隔板。

感应线圈1轴向上的温控隔板在感应线圈1轴向分为j组,每组n个,共j×n块,其中每个温控隔板的长度为h/j,厚度为o;感应线圈1周向上的温控隔板在感应线圈1周向分为n组,每组j个,共n×j块,其中每个温控隔板的弧长为3.14d/n,厚度为o。

S13、根据高频焊接现场的加工工艺参数,确定高频焊接中焊管3的开口角2的角度值为θ。

S2、如图2和图3所示,对感应线圈1的周向和轴向布置的温控隔板进行编码:

S21、将感应线圈1轴向上的温控隔板的位置编码用j

S22、在感应线圈1的轴向方向上,从感应线圈1的左侧开始标记,即该处m=1,在感应线圈1的圆周方向上,从感应线圈1对应焊管3的焊接点4的位置开始标记,即该处i=1。

S23、设感应线圈1轴向上的温控隔板共j×n块,沿感应线圈1的轴向将其分为j组,则感应线圈1轴向上的第1组温控隔板编码为j

S24、设感应线圈1周向上的温控隔板共n×j块,沿感应线圈周向将其分为n组,则感应线圈1周向上的第1组温控隔板编码为n

S3、根据焊管3的高频焊接热辐射对感应线圈1的影响区域,如图3所示,计算打开温控隔板的编号:

S31、高频焊接时感生涡流集中在焊管3的开口角2的边缘处,感应线圈1上对应焊管3的开口角2的位置受热辐射影响最大,根据步骤S1中设置的相关参数,计算排水环路6的宽度b

计算注水环路5的宽度b

其中,p为焊管3的外壁直径,d为感应线圈1的直径,h为感应线圈1的宽度,a为感应线圈1距离焊接点4的间距,θ为焊管3的开口角2的角度值。

计算注水环路5和排水环路6的宽度的目的是为后续计算注水环路5和排水环路6处打开的温控隔板编号。

S32、为了保证在高频焊接加热之前感应线圈1内部形成冷却液通路,防止焊接加热产生的热辐射损坏感应线圈1,延长感应线圈1的使用寿命,首先计算打开排水环路6和注水环路5处温控隔板的编号:

S321、根据步骤S31计算的排水环路6的宽度,计算排水环路6处打开的温控隔板的编号,用n

排水环路6处打开温控隔板编号中的w满足如下表达式:

w为上述表达式取整后得到的数。

排水环路6处打开温控隔板的编号为:

S322、根据步骤S31计算的注水环路5的宽度,计算注水环路5处打开的温控隔板的编号,用n

注水环路5处打开温控隔板编号中的u满足如下表达式:

u为上述表达式取整后得到的数。

注水环路5处打开温控隔板的编号为:

S33、计算感应线圈1中打开温控隔板的编号:

根据焊管3高频焊接热辐射对感应线圈1的影响区域,计算感应线圈1中温控隔板编号中i与m的关系,每个m值对应两个不同的i值,具体关系表达式如下:

将感应线圈1中温控隔板编号满足上述关系式的编号n

感应线圈1轴向上打开温控隔板的编号依次为:

感应线圈1周向上打开温控隔板的编号依次为:

S4、由于感应线圈1内部因为温控隔板的存在,冷却水只能进入温控隔板打开的区域,打开对应编号的温控隔板即可在感应线圈1内部形成冷却液通路,根据步骤S32和S33的计算结果,把位于排水环路6、注水环路5和感应线圈1上对应编号的温控隔板打开,共同在感应线圈1中形成冷却液通路。

S5、通过注水环路5向感应线圈1通入冷却液,冷却液经感应线圈1内部的冷却液通路后,从排水环路6流出。

S6、向感应线圈1中通入电流密度为4.6e7,电流频率为10000Hz的高频电流,当感应线圈1某区域的温度大于360℃时,对应位置的温控隔板通过温度控制自动打开,修正调整原定的冷却液通路。

S7、当焊管3加热完成后,关闭电源,停止向感应线圈1中通入高频电流和向感应线圈1中的冷却液通路通冷却液。

S8、关闭温控隔板,先关闭注水环路5中编号为n

本发明方法先根据步骤中的公式计算开启感应线圈内部的冷却液通路,后续根据温度变化再实时调整通路。这样做的目的是由于感应焊接升温迅速,为了保护感应线圈1,要在焊接加热前即向感应线圈1通入高频电流前,先向感应线,1的内部通入冷却液,所以先根据公式计算大致确定温度最高的位置对感应线圈1进行冷却,但是由于实际工况中存在的环境因素影响,这样的冷却方式并不准确,所以后续需要感应线圈1内的温控隔板根据实际受热再自动进行精确调整。

感应线圈1的两端分别设有排水环路6和注水环路5,沿焊管3的轴线方向上,在焊管3的一侧设有一开口角2,开口角2的顶点处设有焊接点4,感应线圈1位于焊管3的外部,感应线圈1的轴线和焊管3的轴线在同一条直线上。

以下结合实施例对本发明一种基于高频焊接邻近效应的线圈冷却方法做进一步描述:

S1、确定感应线圈1、温控隔板和焊管3的相关参数:

S11、根据现场实际加工采用的感应线圈1参数,确定试验中感应线圈1的直径d=204mm、感应线圈1的宽度h=25mm、感应线圈1内部中空区域的厚度o=8mm、感应线圈1与焊管3上焊接点4的间距a=300mm和焊管3外壁的直径p=198mm。

S12、根据步骤S11中感应线圈1的直径d和宽度h,设置两种尺寸类型的温控隔板。

感应线圈1轴向上的温控隔板在感应线圈1轴向分为5组,每组102个,共5×102块,其中每个温控隔板的长度为5mm,厚度为8mm;感应线圈1周向上的温控隔板在感应线圈1周向分为102组,每组5个,共102×5块,其中每个温控隔板的弧长为6.28mm,厚度为8mm。

S13、根据高频焊接现场的加工工艺参数,确定高频焊接中焊管3的开口角2的角度值为θ=5.5°。

S2、对感应线圈1的周向和轴向布置的温控隔板进行编码:

S21、将感应线圈1轴向上的温控隔板的位置编码用j

S22、在感应线圈1的轴向方向上,从感应线圈1的左侧开始标记,即该处m=1;在感应线圈1的圆周方向上,从感应线圈1对应焊管3的焊接点4的位置开始标记,即该处i=1。

S23、设感应线圈1轴向上的温控隔板共5×102块,沿感应线圈1的轴向将其分为5组,则感应线圈1轴向上的第1组温控隔板编码为j

S24、设感应线圈1周向上的温控隔板共102×5块,沿感应线圈周向将其分为102组,则感应线圈1周向上的第1组温控隔板编码为n

S3、根据焊管3的高频焊接热辐射对感应线圈1的影响区域,计算打开温控隔板的编号:

S31、依据焊管外壁直径198mm,铜板式感应线圈直径204mm,宽度25mm,铜板式感应线圈距离焊接点间距300mm,焊管开口角5.5°,计算排水环路6的宽度b

由上式可得,排水环路6的宽度b

计算注水环路5的宽度b

由上式可得,注水环路5的宽度b

S32、为了保证在高频焊接加热之前感应线圈1内部形成冷却液通路,防止焊接加热产生的热辐射损坏感应线圈1,延长感应线圈1的使用寿命,首先计算打开排水环路6和注水环路5处温控隔板的编号:

S321、根据步骤S31计算的排水环路6的宽度,计算排水环路6处打开的温控隔板的编号,排水环路6处打开的温控隔板为n

S322、根据步骤S31计算的注水环路5的宽度,计算注水环路5处打开的温控隔板的编号,注水环路5处打开的温控隔板为n

S33、计算感应线圈1中打开温控隔板的编号,将编号为n

S4、由于感应线圈1内部因为温控隔板的存在,冷却水只能进入温控隔板打开的区域,打开对应编号的温控隔板即可在感应线圈1内部形成冷却液通路,根据步骤S32和S33,打开上述满足条件的温控隔板,温控隔板编号为n

S5、通过注水环路5向感应线圈1通入冷却液,冷却液经感应线圈1内部的冷却液通路后,从排水环路6流出。

S6、向感应线圈1中通入电流密度为4.6e7,电流频率为10000Hz的高频电流,当感应线圈1某区域的温度大于360℃时,对应位置的温控隔板通过温度控制自动打开,修正调整原定的冷却液通路。

S7、当焊管3加热完成后,关闭电源,停止向感应线圈1中通入高频电流和向感应线圈1中的冷却液通路通冷却液。

S8、关闭温控隔板,先关闭注水环路5中编号为n

以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 基于高频焊接邻近效应的线圈冷却方法

- 带有冷却的超导励磁线圈支承体以及用于线圈冷却的方法