一种机械加工乳化废液减量化处理系统及其处理方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉机械加工乳化废液处理技术领域,尤其是涉及一种机械加工乳化废液减量化处理系统及其处理方法。

背景技术

乳化液(俗称切削液)是一种广泛应用于机械制造等加工行业的一种金属加工液,其主要起到清洗、冷却、润滑、防锈等作用,在多次循环使用后,乳化液会出现腐败变质和性能降低等问题,从而成为“乳化废液”。乳化废液成分十分复杂,其表面不仅含有金属粉末等固体悬浮物,还含有表面活性剂,矿物油等可溶性有机物,处理难度极大。

目前,我国机床保有量约700万台,每年排放乳化废液高达4000万吨,年处理费用超1000亿元,如此大量的乳化废液极大程度上加重企业的运行负担,增加运营成本,同时大量的乳化废液若不能妥善处理,对环境也会造成严重影响。

发明内容

发明目的:针对上述问题,本发明的目的是提供一种机械加工乳化废液减量化处理系统,减少企业乳化废液排放量,降低处理成本,更加高效节能。并提供了该系统的处理方法。

技术方案:一种机械加工乳化废液减量化处理系统,包括乳化原液箱、过滤器、三级串联高级氧化箱、反渗透水处理设备、产水罐、低温蒸发器,乳化原液箱通过过滤器与三级串联高级氧化箱连接,三级串联高级氧化箱与反渗透水处理设备连接,产水罐、低温蒸发器分别与反渗透水处理设备连接,产水罐与低温蒸发器连接。

进一步的,过滤器包括两个串联的活性炭吸附过滤罐,两个活性炭吸附过滤罐之间设有一个阀门,乳化原液箱的出口、三级串联高级氧化箱的进口分别与过滤器连接。

最佳的,第一层活性炭吸附过滤罐填充柱状活性炭,大小为80~100目,填充率≥92%;第二层活性炭吸附过滤罐填充柱状活性炭及石英砂的混合物,混合物大小为60~80目,填充率≥96%。

进一步的,三级串联高级氧化箱包括三个依次串联的光化学氧化反应室,每个光化学氧化反应室中设有一个桨式搅拌器,桨式搅拌器包括电机以及与电机连接的机械搅拌叶片,机械搅拌叶片的转速为70~100rpm。

最佳的,光化学氧化反应室包括箱室本体以及安装于箱室本体内部的紫外光照射管、充氧设备。

进一步的,还包括小型离心泵一、小型离心泵二,三级串联高级氧化箱与反渗透水处理设备之间连接小型离心泵一,反渗透水处理设备与低温蒸发器之间连接小型离心泵二。

进一步的,乳化原液箱为外表面具有多个球形凸起的不锈钢箱体,并配置有小型自动刮渣装置,小型自动刮渣装置的工作部伸入乳化原液箱内部的中下部,小型自动刮渣装置的运行周期为48~60h。

进一步的,反渗透水处理设备包括三个并联的管式膜,管式膜为碟管式反渗透膜,长度为1350~1400mm,表面微孔为0.5~10nm,运行压力为0.55~0.6MPa。

最佳的,低温蒸发器的运行温度为50~60℃。

一种使用上述的机械加工乳化废液减量化处理系统进行乳化废液减量化处理的方法,包括以下步骤:

步骤一:机械加工乳化废液流经废液杂排管收集后进入乳化原液箱储存,对乳化废液中的金属碎屑进行初步沉淀;

步骤二:沉淀后的乳化废液经乳化原液箱出口通过管道进入过滤器,过滤后流入三级串联高级氧化箱;

步骤三:三级串联高级氧化箱对其中的乳化废液中的油脂类大分子化合物进行氧化分解,即破乳处理,处理完毕后通过管道进入反渗透水处理设备;

步骤四:反渗透水处理设备对其中的液体进行反渗透膜处理,处理后得到的清水通过管道进入产水罐,实现回收利用,处理后得到的浓缩液进入低温蒸发器进行逐级低温蒸发浓缩;

步骤五:低温蒸发器中的浓缩液通过蒸发形成水蒸气,通过管道进入产水罐,在产水罐中自然冷却后得到清水,二次浓缩液从低温蒸发器中排出进行回收处理。

有益效果:与现有技术相比,本发明的优点是:

1.本发明将机械加工乳化废液依次进行沉降、破乳、反渗透过滤、逐级浓缩等步骤进行处理,使过滤单元及浓缩单元处理后的清水可达标排放或中水回用,少量的浓缩液可减量化排放或回收处理。

2.本发明符合监管机构要求厂家对废物承担更多的处置责任的要求。减量化处理系统能产水约90%,回用约40%的有效组分,极大解决了企业的环保风险,并且减少污染物排放90%左右,符合绿色发展趋势,实现节能减排。

附图说明

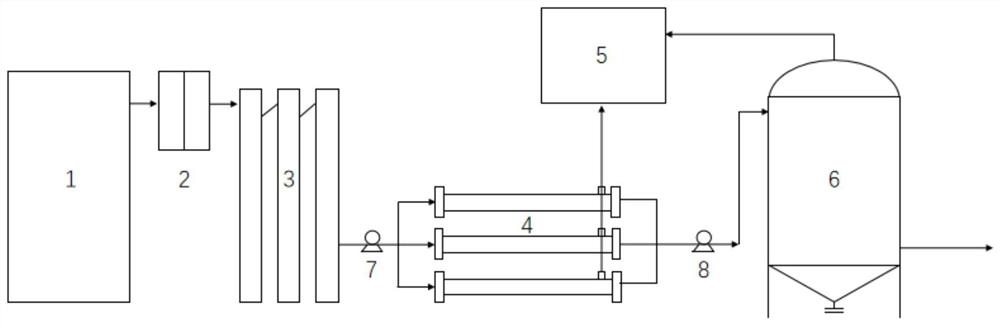

图1为本发明的系统工作传递时的示意图。

具体实施方式

下面结合附图和具体实施例,进一步阐明本发明,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围。

一种机械加工乳化废液减量化处理系统,如图1所示,包括乳化原液箱1、过滤器2、三级串联高级氧化箱3、反渗透水处理设备4、产水罐5、低温蒸发器6、小型离心泵一7、小型离心泵二8。

过滤器2包括两个串联的活性炭吸附过滤罐,活性炭吸附过滤罐外层材料选用玻璃钢,两个活性炭吸附过滤罐之间设有一个阀门,第一层活性炭吸附过滤罐填充柱状活性炭,大小为80~100目,填充率≥92%,更换周期20~30天,第二层活性炭吸附过滤罐填充柱状活性炭及石英砂的混合物,混合物大小为60~80目,填充率≥96%,更换周期30~35天,与此同时,还可以配置全自动化采用FLECK控制器实现对过滤器2运行、正洗、反洗等状态的控制。乳化原液箱1的出口、三级串联高级氧化箱3的进口分别与过滤器2管道连接。乳化原液箱1为外表面具有多个球形凸起的不锈钢箱体,此结构能大幅提高乳化原液箱1承载能力,可用较薄板材代替较厚平板,同时保持箱体不变形,大大节约生产成本。乳化原液箱1可以配置小型自动刮渣设备进行定时刮渣,型号为小型SD型,对沉淀的少量金属碎屑进行定时清理收集,小型自动刮渣装置的工作部伸入乳化原液箱1内部的中下部,小型自动刮渣装置的运行周期为48~60h。

三级串联高级氧化箱3的出口通过小型离心泵一7与反渗透水处理设备4的进口管道连接,三级串联高级氧化箱3包括三个依次串联的光化学氧化反应室,三级串联高级氧化箱3用于完成油脂等大分子化合物的氧化分解,即破乳处理,每个光化学氧化反应室中设有一个桨式搅拌器,桨式搅拌器包括电机以及与电机连接的机械搅拌叶片,机械搅拌叶片的转速为70~100rpm,光化学氧化反应室包括箱室本体以及安装于箱室本体内部的紫外光照射管和充氧设备,充氧设备选用回转式风机,间歇地向乳化废液中充入O

产水罐5、低温蒸发器6分别与反渗透水处理设备4连接,反渗透水处理设备4与低温蒸发器6之间连接小型离心泵二8,反渗透水处理设备4包括三个并联的管式膜,保证系统可靠性及安全性,管式膜为碟管式反渗透膜,长度为1350~1400mm,表面微孔为0.5~10nm,运行压力为0.55~0.6MPa,低温蒸发器6的运行温度为50~60℃,产水罐5与低温蒸发器6连接。小型离心泵一7与小型离心泵二8均采用小型SFBX不锈钢耐腐蚀离心泵,提升高度2~4m。

上述的机械加工乳化废液减量化处理系统进行乳化废液减量化处理的方法,包括以下步骤:

步骤一:机械加工乳化废液流经废液杂排管收集后进入乳化原液箱1储存,对乳化废液中的金属碎屑进行初步自然沉淀,乳化废液中的金属类杂质沉于乳化原液箱1底部;

步骤二:沉淀后的乳化废液经乳化原液箱1出口通过管道进入过滤器2,通过两个活性炭吸附过滤罐完成二级过滤,过滤后通过管道流入三级串联高级氧化箱3,此时,两个活性炭吸附过滤罐之间的阀门打开;

步骤三:三级串联高级氧化箱3对其中的乳化废液中的油脂类大分子化合物进行氧化分解,即破乳处理,乳化废液逐级通过三个依次串联的光化学氧化反应室进行光化学氧化反应,破乳处理反应时间分别为2h、1h、1h。此单元将溶解性污染物氧化为CO

步骤四:反渗透水处理设备4对其中的液体进行反渗透膜处理,三个并联的管式膜可同步工作,将各自处理后得到的清水通过管道进入产水罐5,产水罐5采用食品级线性低密度聚乙烯储罐,此单元的清水可实现回收利用;随后,打开小型离心泵二8,使处理后得到的浓缩液进入低温蒸发器6中进行逐级低温蒸发浓缩;

步骤五:低温蒸发器6采用MVR低温压气蒸馏法,水蒸汽通过蒸发器上部的蒸汽溢流口溢流进入蒸汽管道,在蒸汽管道内部低温冷却后,自流进入产水罐5;产水罐5与低温蒸发器6之间具有高度差,保证在管道中已经自然冷却的清水流入下方的产水罐5中,二次浓缩液从低温蒸发器6中排出进行回收处理或达标排放。

该系统能在高效、节能地确保出水得到的浓缩液达标排放的同时,可减少企业90%以上的乳化废液排放量,处理成本显著降低,具有环保可持续、回收可利用等多重效益,是一种全新的机械加工乳化废液减量化的处理模式。

- 一种机械加工乳化废液减量化处理系统及其处理方法

- 一种含油乳化废液减量化处理系统及其处理方法