一种适用于模块水机的电子阀控制系统及其控制方法

文献发布时间:2023-06-19 11:29:13

技术领域

本发明涉及模块水机的技术领域,尤其是指一种适用于模块水机的电子阀控制系统及其控制方法。

背景技术

目前,模块水机在中央空调市场份额上有着飞速的增长,同时模块机组的控制系统也随着时间推移和技术进步有了不小的变化。由十几年前最开始较为粗糙的毛细管、热力膨胀阀控制;再到后来利用电子膨胀阀根据水温、环温区间设定不同开度进行控制;再到现在常见的利用过热度进行控制。可以说模块水机的控制方式发展得越来越完善,控制精度也越来越高。

但即使是现在常见的利用电子膨胀阀通过控制过热度对系统冷媒流量进行调节分配的方式有着较高的控制精度,也依然存在着在某些较恶劣工况下系统的可靠性和安全性无法得到保证的情况。究其原因,是由于现在常见的模块水机控制过热度的方式,一般只利用低压侧或高压侧一端的过热度进行判断控制。这种控制方式的缺点是在水温过低或者水温过高、并且环境温度较为极端的工况下,系统的控制过热度和实际过热度有着较大偏差,从而会导致机组出现回液或者排气、压力过高等损害压机的情况。

发明内容

本发明的目的在于克服现有技术的不足,提供一种适用于模块水机的电子阀控制系统及其控制方法。

为了实现上述的目的,本发明所提供的一种适用于模块水机的电子阀控制系统,包括压缩机、四通阀、室外换热器、水力蒸发器和电子膨胀阀,其中,所述四通阀的四个接口分别与压缩机的排气端、压缩机的回气端、室外换热器和水力蒸发器相连接,所述电子膨胀阀两端分别与室外换热器、水力蒸发器连接;还包括设于压缩机排气端的排气温度探头、设于压缩机回气端的回气温度探头、设于室外换热器出口位置的出口温度探头和设于水力蒸发器冷媒入口位置的入口温度探头,系统处于制冷模式的正常运行期间基于制冷回气过热度SH1来动态调节电子膨胀阀的开度;系统处于制热模式的正常运行期间基于制热回气过热度SH3来动态条接电子膨胀阀的开度,其中,所述制冷回气过热度SH1为回气温度探头监测获取的回气温度TH与入口温度探头监测获取的入口温度T5的差值;所述制热回气过热度SH3为回气温度探头TH与出口温度探头监测获取的出口温度T3的差值。

一种适用于模块水机的电子阀控制方法,包括有以下步骤:

系统在初启动制冷模式或制热模式时,由启动时的环境温度T4对应决定电子膨胀阀的初始开度,并以初始开度持续运行一段时间后,根据所处的制冷模式或制热模式分别进入步骤A1或步骤A2;

A1.系统处于制冷模式运行期间,基于制冷回气过热度SH1与预设的制冷目标过热度N1的差值来动态调节电子膨胀阀的开度,其中,所述制冷回气过热度SH1为回气温度探头监测获取的回气温度TH与入口温度探头监测获取的入口温度T5的差值;

A2.系统处于制热模式运行期间,基于制热回气过热度SH3与预设的制热目标过热度N2的差值来动态调节电子膨胀阀的开度,其中,所述制热回气过热度SH3为回气温度探头TH与出口温度探头监测获取的出口温度T3的差值。

进一步,系统在极端工况下运行制冷模式期间,则基于制冷排气过热度SH2对应决定电子膨胀阀的开度,其中,所述制冷排气过热度SH2为排气温度探头监测获取的排气温度TP与出口温度探头监测获取的出口温度T3的差值。

进一步,系统在极端工况下运行制热模式期间,则基于制热排气过热度SH4对应决定电子膨胀阀的开度,其中,所述制热排气过热度SH4为排气温度探头监测获取的排气温度TP与入口温度探头监测获取的入口温度T5的差值。

进一步,在步骤A1运行期间,每间隔40s计算获取一次制冷回气过热度SH1与预设的制冷目标过热度N1的差值,并基于差值对应调节电子膨胀阀的开度。

进一步,根据制冷回气过热度SH1与制冷目标过热度N1的差值划分有五级制冷回气调节区间,其中,第一级制冷回气调节区间为-1≤SH1-N1≤1,电子膨胀阀的开度对应保持不变;第二级制冷回气调节区间为1≤SH1-N1≤3,电子膨胀阀的开度开大8P;第三级制冷回气调节区间为-3≤SH1-N1≤-1,电子膨胀阀的开度关小8P;第四级制冷回气调节区间为3≤SH1-N1,电子膨胀阀的开度开大16P;第五级制冷回气调节区间为SH1-N1≤-3,电子膨胀阀的开度关小8P。

进一步,在步骤A2运行期间,每间隔40s计算获取一次制热回气过热度SH3与制热目标过热度N2的差值,并基于差值对应调节电子膨胀阀的开度。

进一步,根据制热回气过热度SH3与制热目标过热度N2的差值划分有五级制热回气调节区间,其中,第一级制热回气调节区间为-1≤SH1-N1≤1,电子膨胀阀的开度对应保持不变;第二级制热回气调节区间为1≤SH1-N1≤3,电子膨胀阀的开度开大8P;第三级制热回气调节区间为-3≤SH1-N1≤-1,电子膨胀阀的开度关小8P;第四级制热回气调节区间为3≤SH1-N1,电子膨胀阀的开度开大16P;第五级制热回气调节区间为SH1-N1≤-3,电子膨胀阀的开度关小8P。

进一步,基于制冷排气过热度SH2划分有以下区间范围:当制冷排气过热度SH2<40K时,禁止电子膨胀阀继续开大;当制冷排气过热度SH2>50K时,禁止电子膨胀阀继续关小;当40<制冷排气过热度SH2<50时,则通过制冷回气过热度SH1进行电子膨胀阀调节,此时的制冷排气过热度SH2不参与调节控制。

进一步,基于制热排气过热度SH4划分有以下区间范围:当制热排气过热度SH4<40K时,禁止电子膨胀阀继续开大;当制热排气过热度SH4>50K时,禁止电子膨胀阀继续关小;当40<制热排气过热度SH4<50时,则通过制热回气过热度SH3进行电子膨胀阀调节,此时的制热排气过热度SH4不参与调节控制。

本发明采用上述的方案,其有益效果在于:

1)根据制冷回气过热度及制热回气过热度对系统的电子膨胀阀进行主调节,具有调节速度快,控制较为精准且具有较宽的调节范围,能够适应各种不同的环境工况及水温,使系统的性能表现能够维持在一个较高水准。

2)通过引入制热排气过热度及制冷排气过热度对电子膨胀阀的开度调节进行一定的限制,其中,在制热排气过热度或制冷排气过热度较低时,能够提升其排气温度,保证系统不产生回液状况;在制热排气过热度或制冷排气过热度过高时,降低其排气温度,防止系统出现排气过高或者压力过高等不利于压缩机运行的情况出现。通过制热排气过热度或制冷排气过热度控制,使得系统在极端工况下能够在较为安全的范围内运行,大大提高了系统的可靠性;同时在非极端恶劣工况下,不参与电子膨胀阀控制,不影响系统的性能表现。

附图说明

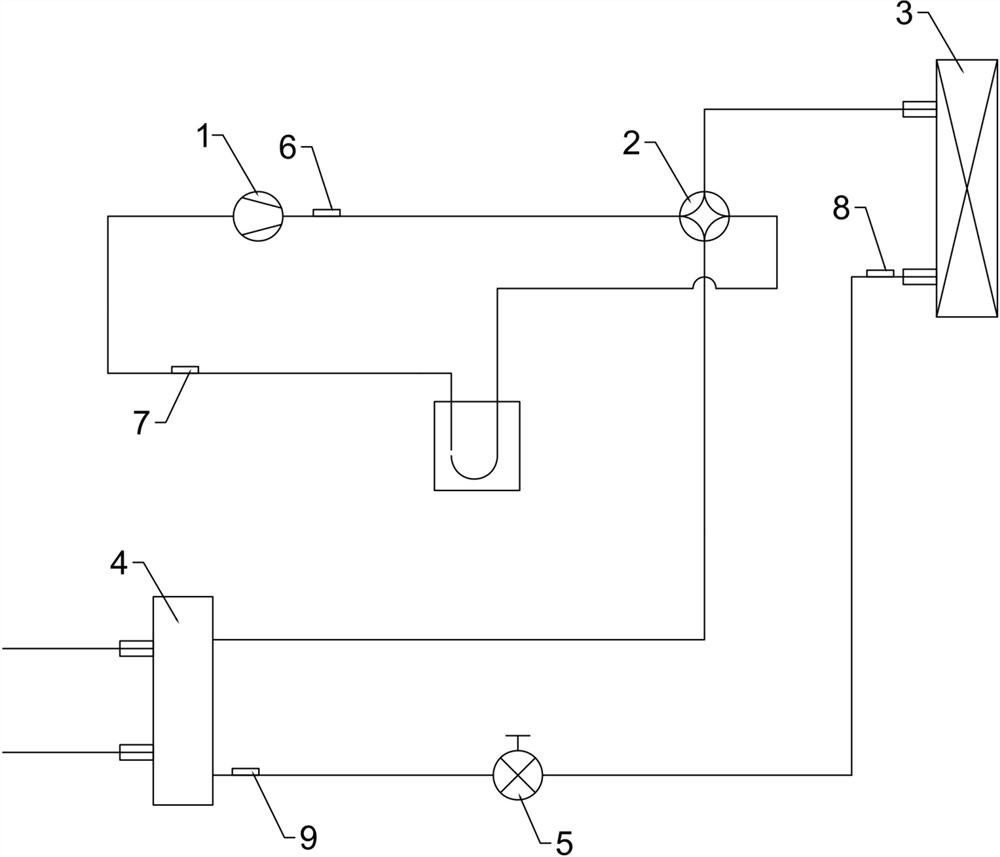

图1为控制系统的连接示意图。

图2为控制方法的流程示意图。

其中,1-压缩机,2-四通阀,3-室外换热器,4-水力蒸发器,5-电子膨胀阀,6-排气温度探头,7-回气温度探头,8-出口温度探头,9-入口温度探头。

具体实施方式

为了便于理解本发明,下面参照附图对本发明进行更全面地描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。提供这些实施方式的目的是使对本发明的公开内容理解得更加透彻全面。

参见附图1所示,在本实施例中,一种适用于模块水机的电子阀控制系统,包括压缩机1、四通阀2、室外换热器3、水力蒸发器4和电子膨胀阀5,其中,四通阀2的四个接口分别与压缩机1的排气端、压缩机1的回气端、室外换热器3和水力蒸发器4相连接,电子膨胀阀5两端分别与室外换热器3、水力蒸发器4连接。

在本实施例中,还包括设于压缩机1排气端的排气温度探头6、设于压缩机1回气端的回气温度探头7、设于室外换热器3出口位置的出口温度探头8和设于水力蒸发器4冷媒入口位置的入口温度探头9,其中,排气温度探头6TP用于监测获取排气温度TP,回气温度探头7用于监测获取回气温度TH,出口温度探头8用于监测获取出口温度T3,入口温度探头9用于监测获取入口温度T5。

进一步,系统处于制冷模式的正常运行期间基于制冷回气过热度SH1来动态调节电子膨胀阀5的开度;系统处于制热模式的正常运行期间基于制热回气过热度SH3来动态条接电子膨胀阀5的开度。具体地,制冷回气过热度SH1为回气温度探头7监测获取的回气温度TH与入口温度探头9监测获取的入口温度T5的差值(即,SH1=TH-T5)。所述制热回气过热度SH3为回气温度探头7TH与出口温度探头8监测获取的出口温度T3的差值(即,SH3=TH-T3)。

参见附图2所示,在本实施例中,基于上述的系统以及控制方法错作出进一步解释说明。控制方法包括有以下步骤:系统在初启动制冷模式或制热模式时,由启动时的环境温度T4对应决定电子膨胀阀5的初始开度,并以初始开度持续运行一段时间(优选为3min)后,根据所处的制冷模式或制热模式分别进入步骤A1或步骤A2;

A1.系统处于制冷模式运行期间,基于制冷回气过热度SH1与预设的制冷目标过热度N1的差值来动态调节电子膨胀阀5的开度,其中,所述制冷回气过热度SH1为回气温度探头7监测获取的回气温度TH与入口温度探头9监测获取的入口温度T5的差值;

A2.系统处于制热模式运行期间,基于制热回气过热度SH3与预设的制热目标过热度N2的差值来动态调节电子膨胀阀5的开度,其中,所述制热回气过热度SH3为回气温度探头7TH与出口温度探头8监测获取的出口温度T3的差值。

具体地,在步骤A1运行期间,每间隔40s计算获取一次制冷回气过热度SH1与预设的制冷目标过热度N1的差值,并基于差值对应调节电子膨胀阀5的开度,即,每间隔40s进行一次监测判断并对电子膨胀阀5进行对应的调节。

进一步,根据制冷回气过热度SH1与制冷目标过热度N1的差值划分有五级制冷回气调节区间,其中,第一级制冷回气调节区间为-1≤SH1-N1≤1,电子膨胀阀5的开度对应保持不变;第二级制冷回气调节区间为1≤SH1-N1≤3,电子膨胀阀5的开度开大8P;第三级制冷回气调节区间为-3≤SH1-N1≤-1,电子膨胀阀5的开度关小8P;第四级制冷回气调节区间为3≤SH1-N1,电子膨胀阀5的开度开大16P;第五级制冷回气调节区间为SH1-N1≤-3,电子膨胀阀5的开度关小8P。

在本实施例中,系统的电子膨胀阀5一般工况运行制冷模式是依据制冷回气过热度进行主要调节,但是在极端工况下运行制冷模式,则可能会出现回液或排压过高等一些影响机组运行可靠性的问题出现,由此,为避免这种问题,此时需依据预设定的制冷排气过热度SH2对应决定电子膨胀阀5的开度。具体地,统在极端工况下运行制冷模式期间,则基于制冷排气过热度SH2对应决定电子膨胀阀5的开度,其中,所述制冷排气过热度SH2为排气温度探头6监测获取的排气温度TP与出口温度探头8监测获取的出口温度T3的差值(即,SH2=TP-T3)。

进一步,系统在运行期间,可认为制冷排气过热度SH2控制在40-50K的范围内是较为可靠,因此,基于制冷排气过热度SH2划分有以下区间范围:当制冷排气过热度SH2<40K时,禁止电子膨胀阀5继续开大;当制冷排气过热度SH2>50K时,禁止电子膨胀阀5继续关小;当40<制冷排气过热度SH2<50时,则通过制冷回气过热度SH1进行电子膨胀阀5调节,此时的制冷排气过热度SH2不参与调节控制。

在本实施例中,在步骤A2运行期间,每间隔40s计算获取一次制热回气过热度SH3与制热目标过热度N2的差值,并基于差值对应调节电子膨胀阀5的开度。根据制热回气过热度SH3与制热目标过热度N2的差值划分有五级制热回气调节区间,其中,第一级制热回气调节区间为-1≤SH1-N1≤1,电子膨胀阀5的开度对应保持不变;第二级制热回气调节区间为1≤SH1-N1≤3,电子膨胀阀5的开度开大8P;第三级制热回气调节区间为-3≤SH1-N1≤-1,电子膨胀阀5的开度关小8P;第四级制热回气调节区间为3≤SH1-N1,电子膨胀阀5的开度开大16P;第五级制热回气调节区间为SH1-N1≤-3,电子膨胀阀5的开度关小8P。

在本实施例中,系统的电子膨胀阀5一般工况运行制热模式是依据制热回气过热度进行主要调节,但是在极端工况下运行制热模式,则可能会出现回液或排压过低等一些影响机组运行可靠性的问题出现,由此,系统在极端工况下运行制热模式期间,则基于制热排气过热度SH4对应决定电子膨胀阀5的开度,其中,所述制热排气过热度SH4为排气温度探头6监测获取的排气温度TP与入口温度探头9监测获取的入口温度T5的差值(即,SH4=TP-T5)。具体地,基于制热排气过热度SH4划分有以下区间范围:当制热排气过热度SH4<40K时,禁止电子膨胀阀5继续开大;当制热排气过热度SH4>50K时,禁止电子膨胀阀5继续关小;当40<制热排气过热度SH4<50时,则通过制热回气过热度SH3进行电子膨胀阀5调节,此时的制热排气过热度SH4不参与调节控制。

另外,不论是在制热模式或制冷模式下,当实时监测到排气温度TP>105℃时,则将电子膨胀阀5强制开至最大开度。

以上所述之实施例仅为本发明的较佳实施例,并非对本发明做任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围情况下,利用上述揭示的技术内容对本发明技术方案作出更多可能的变动和润饰,或修改均为本发明的等效实施例。故凡未脱离本发明技术方案的内容,依据本发明之思路所做的等同等效变化,均应涵盖于本发明的保护范围内。

- 一种适用于模块水机的电子阀控制系统及其控制方法

- 模块水机系统、空调装置及模块水机控制方法