吊具及弹性车轮轮箍的吊装方法

文献发布时间:2023-06-19 11:30:53

技术领域

本发明属于吊装工具领域,具体涉及一种吊具及弹性车轮轮箍的吊装方法。

背景技术

弹性车轮是由轮芯、压盖、轮箍、橡胶元件组装而成,在组装过程中轮箍需要吊运,目前通用的吊运方法主要是采用三爪吊具进行吊运,但是在吊运过程中轮箍容易滑落,存在一定的安全隐患,同时容易导致轮箍磕碰,会导致产生废品。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提供一种吊具,目的是提高弹性车轮轮箍吊运过程的稳定性。

为了实现上述目的,本发明采取的技术方案为:吊具,包括起吊架和设置于起吊架上的起吊爪,起吊爪设置多个且所有起吊爪在起吊架上为沿周向分布,起吊爪包括吊爪本体和与吊爪本体转动连接的活动夹头,活动夹头设置成可在承载状态与避让状态之间进行切换;当活动夹头处于承载状态时,由所有起吊爪的活动夹头共同托住弹性车轮的轮箍。

所述起吊爪在所述起吊架上的位置可调节。

所述起吊架为圆盘状结构,所述起吊爪可沿起吊架的径向进行移动,实现起吊爪位置的调节。

所述吊爪本体包括滑块和与滑块连接的起吊臂,所述活动夹头与起吊臂的下端转动连接,所述起吊架上设置对滑块进行导向的导向机构。

所述导向机构包括设置于所述起吊架上的第一导向块和第二导向块,所述滑块位于第一导向块和第二导向块之间。

所述导向机构上设置用于使所述滑块位置固定的锁紧机构。

所述锁紧机构包括锁紧柱塞、滑套和与滑套连接的连接杆,所述滑块上设置固定轴,滑套套设于固定轴上,锁紧柱塞设置于连接杆上,所述导向机构具有让锁紧柱塞插入的锁止孔,锁止孔设置多个,所有锁止孔处于与所述起吊架的径向线相平行的同一直线上。

所述起吊架上设置第一限位杆和第二限位杆上,第一限位杆上设置用于与弹性车轮的轮箍相接触的第一限位头,第二限位杆上设置用于与弹性车轮的轮箍相接触的第二限位头。

所述起吊架上设置多个吊环,吊环与起吊架为螺纹连接。

本发明还提供了一种弹性车轮轮箍的吊装方法,采用上述的吊具,且包括步骤:

S1、将吊具移动至弹性车轮轮箍所在位置处;

S2、将所有起吊爪的活动夹头切换至承载状态,所有活动夹头分布在弹性车轮轮箍的四周;

S3、向上提升吊具,活动夹头与弹性车轮轮箍接触后,所有起吊爪的活动夹头共同托住弹性车轮轮箍;

S4、继续向上提升吊具。

本发明的吊具,可以提高吊运过程的稳定性,杜绝安全隐患发生。

附图说明

本说明书包括以下附图,所示内容分别是:

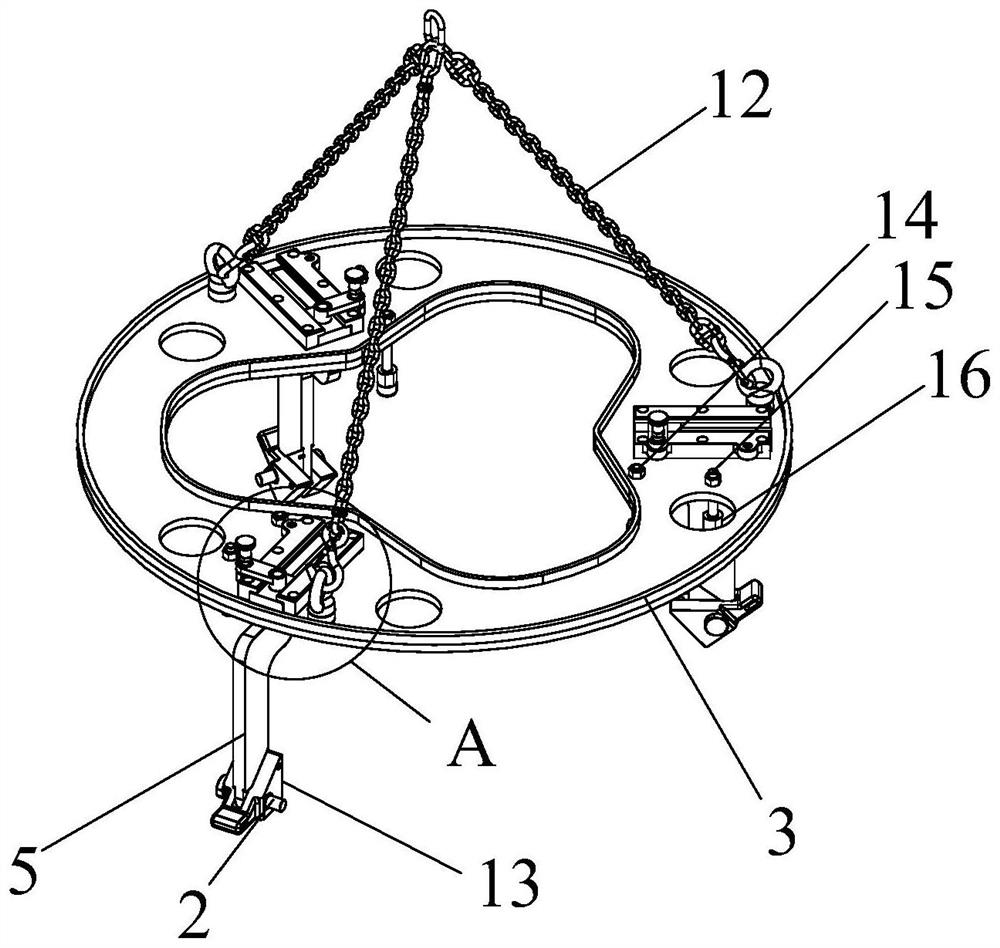

图1是本发明吊具的结构示意图;

图2是本发明吊具的主视图;

图3是本发明吊具的俯视图;

图4是图1中A处放大图;

图中标记为:1、吊环;2、销轴;3、起吊架;4、滑块;5、起吊臂;6、第一导向块;7、第二导向块;8、固定轴;9、滑套;10、连接杆;11、锁紧柱塞;12、吊链;13、活动夹头;14、第一限位杆;15、第二限位杆;16、第一限位头;17、第二限位头。

具体实施方式

下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

需要说明的是,在下述的实施方式中,所述的“第一”和“第二”并不代表结构和/或功能上的绝对区分关系,也不代表先后的执行顺序,而仅仅是为了描述的方便。

如图1至图4所示,本发明提供了一种吊具,包括起吊架3和设置于起吊架3上的起吊爪,起吊爪设置多个且所有起吊爪在起吊架3上为沿周向分布,起吊爪包括吊爪本体和与吊爪本体转动连接的活动夹头13,活动夹头13设置成可在承载状态与避让状态之间进行切换;当活动夹头13处于承载状态时,由所有起吊爪的活动夹头13共同托住弹性车轮的轮箍。

具体地说,如图1至图4所示,起吊架3为圆盘状结构,起吊爪可沿起吊架3的径向进行移动,实现起吊爪位置的调节。所有起吊爪在起吊架3上是以起吊架3的轴线为中心线沿周向均匀分布,起吊爪的轴线为竖直线,起吊爪在起吊架3上的位置可调节,起吊架3在进行位置调节时的移动方向与前起吊架3的径向相平行。将起吊爪设置成位置可调节的结构,可以使操作人员能够根据弹性车轮轮箍的尺寸调节起吊爪的位置,满足不同尺寸的弹性车轮轮箍的起吊,从而提高了通用性。

如图1至图4所示,吊爪本体包括滑块4和与滑块4连接的起吊臂5,活动夹头13与起吊臂5的下端转动连接。起吊臂5为水平设置,起吊臂5的上端与滑块4固定连接,活动夹头13通过销轴2与起吊臂5的下端转动连接,销轴2的轴线为水平线,活动夹头13可以上下旋转。滑块4位于起吊架3的上方,活动夹头13位于起吊架3的下方,起吊架3具有让起吊臂5穿过的避让槽。活动夹头13向下旋转后,活动夹头13可由避让状态切换至承载状态;活动夹头13向上旋转后,活动夹头13可由承载状态切换至避让状态。活动夹头13具有第一端和第二端,活动夹头13的第一端和第二端为活动夹头13的长度方向上的相对两端,销轴2位于活动夹头13的第一端和第二端之间,活动夹头13的第一端与起吊架3的轴线之间的距离小于活动夹头13的第二端与起吊架3的轴线之间的距离。活动夹头13处于避让状态时的活动夹头13的第一端与起吊架3的轴线之间的距离大于活动夹头13处于承载状态时的活动夹头13的第一端与起吊架3的轴线之间的距离,而且,当活动夹头13处于承载状态时,所有起吊爪的活动夹头13的第一端处于第一圆周上,该第一圆周的直径小于弹性车轮轮箍的最大直径,在活动夹头13托住弹性车轮轮箍后,弹性车轮轮箍不能从第一圆周中脱出,从而可以提高吊运过程的稳定性,杜绝安全隐患发生;当活动夹头13处于避让状态时,所有起吊爪的活动夹头13的第一端处于第二圆周上,该第一二圆周的直径大于弹性车轮轮箍的最大直径,此时可以确保弹性车轮轮箍能够进入所有活动夹头13所在的第二圆周内或者从第二圆周中脱出。

如图1至图4所示,起吊架3上设置对滑块4进行导向的导向机构,用于引导起吊爪能够准确移动至调节后的位置处,提高效率。导向机构包括设置于起吊架3上的第一导向块6和第二导向块7,滑块4位于第一导向块6和第二导向块7之间。第一导向块6和第二导向块7为固定设置在起吊架3的顶面上,第一导向块6和的长度方向和第二导向块7的长度方向相平行,第一导向块6和第二导向块7为水平设置且第一导向块6和第二导向块7的长度方向与起吊架3的轴线在空间上相垂直。第一导向块6是横截面(该横截面为与第一导向块6的长度方向相垂直的截面)呈L形的结构,第二导向块7也是横截面(该横截面为与第二导向块7的长度方向相垂直的截面)呈L形的结构,滑块4为矩形块,第一导向块6和第二导向块7之间形成第一滑槽和第二滑槽,滑块4位于第一滑槽中,第一滑槽和第二滑槽均为矩形槽且第一滑槽位于第二滑槽的下方,第一滑槽的宽度大于第二滑槽的宽度,第一滑槽和第二滑槽的宽度方向与第一导向块6和第二导向块7的长度方向相垂直。第一导向块6和第二导向块7引导滑块4仅能沿起吊架3的径向进行移动,限制滑块4在其余方向上的自由度。

如图1至图4所示,导向机构上设置用于使滑块4位置固定的锁紧机构,通过锁紧机构实现起吊爪的位置的锁紧固定。锁紧机构包括锁紧柱塞11、滑套9和与滑套9连接的连接杆10,滑块4上设置固定轴8,滑套9套设于固定轴8上,锁紧柱塞11设置于连接杆10上,导向机构具有让锁紧柱塞11插入的锁止孔,锁止孔设置多个,所有锁止孔处于与起吊架3的径向线相平行的同一直线上。固定轴8为竖直设置在滑块4的顶面上,固定轴8的轴线与起吊架3的轴线相平行,滑套9为竖直设置,固定轴8插入滑套9的中心孔中,连接杆10为水平设置,连接杆10的长度方向与起吊架3的轴线在空间上相垂直,连接杆10的长度方向上的一端与滑套9固定连接,锁紧柱塞11安装在连接杆10的长度方向上的另一端。连接杆10位于第一导向块6的上方,滑套9位于第二滑槽中。锁止孔为在第一导向块6的顶面上设置的圆孔,所有锁止孔为沿第一导向块6的长度方向依次布置,当锁紧柱塞11插入其中一个锁止孔中后,可以使得滑块4的位置固定,进而实现起吊爪的位置的固定。

在本实施例中,如图1至图4所示,锁止孔共设置两个,两个锁止孔分别位于第一导向块6的长度方向上的相对两端。

采用的上述锁紧机构和导向机构相配合,既方便操作起吊爪进行位置调节,也可以确保起吊爪位置固定牢靠,结构简单,成本低,操作方便,效率高。

如图1至图3所示,起吊架3上设置第一限位杆14和第二限位杆15上,第一限位杆14上设置用于与弹性车轮的轮箍相接触的第一限位头16,第二限位杆15上设置用于与弹性车轮的轮箍相接触的第二限位头17。第一限位杆14和第二限位杆15均设置多个且第一限位杆14和第二限位杆15为竖直设置,所有第一限位杆14是以起吊架3的轴线为中心线沿周向均匀分布,所有第二限位杆15也是以起吊架3的轴线为中心线沿周向均匀分布,第一限位杆14与起吊架3的轴线之间的距离小于第二限位杆15与起吊架3的轴线之间的距离。第一限位杆14和第二限位杆15是用于在竖直方向上对弹性车轮轮箍起到限位作用,第一限位杆14的上端与起吊架3为螺纹连接,第一限位头16与第一限位杆14的下端固定连接,第一限位头16为采用软质材料制成,避免硬质的第一限位杆14直接与弹性车轮轮箍接触而损坏轮箍,第一限位杆14的上端并设置螺母,螺母与第一限位杆14为螺纹连接,螺母将第一限位杆14紧固在起吊架3上,而且在拧松螺母后,可以通过旋拧第一限位杆14实现第一限位头16的高度位置的调节,满足不同尺寸的轮箍的限位要求。同样,第二限位杆15的上端与起吊架3为螺纹连接,第二限位头17与第二限位杆15的下端固定连接,第二限位头17为采用软质材料制成,避免硬质的第二限位杆15直接与弹性车轮轮箍接触而损坏轮箍,第二限位杆15的上端并设置螺母,螺母与第二限位杆15为螺纹连接,螺母将第二限位杆15紧固在起吊架3上,而且在拧松螺母后,可以通过旋拧第二限位杆15实现第二限位头17的高度位置的调节,满足不同尺寸的轮箍的限位要求。

在本实施例中,如图1至图3所示,第一限位杆14和第二限位杆15均设置三个。

如图1至图4所示,起吊架3上设置多个吊环1,所有吊环1在起吊架3上是以起吊架3的轴线为中心线沿周向均匀分布,吊环1与起吊架3为螺纹连接,各个吊环1均与一个吊链12连接,吊链12是用于与吊机的挂钩连接。

在本实施例中,如图1至图3所示,吊环1共设置三个,工作时,三根吊链12挂在吊环1上。

本发明还提供了一种弹性车轮轮箍的吊装方法,采用上述结构的吊具,且包括如下的步骤:

S1、将吊具移动至弹性车轮轮箍所在位置处;

S2、将所有起吊爪的活动夹头13切换至承载状态,所有活动夹头13分布在弹性车轮轮箍的四周;

S3、向上提升吊具,活动夹头13与弹性车轮轮箍接触后,所有起吊爪的活动夹头13共同托住弹性车轮轮箍;

S4、继续向上提升吊具。

在上述步骤S1中,首先将起吊架3移动至弹性车轮轮箍的上方,然后将起吊架3进行下降,直至所有起吊爪包围弹性车轮轮箍,在此过程中,所有活动夹头13均处于避让状态。

在上述步骤S2中,旋转活动夹头13,将所有活动夹头13由避让状态切换至承载状态。

在上述步骤S3中,向上提升起吊架3后,起吊架3带动所有处于承载状态的活动夹头13向上移动,直至活动夹头13的第一端接触到弹性车轮轮箍,此时所有起吊爪的活动夹头13可以共同托住弹性车轮轮箍,

在上述步骤S4中,继续向上提升起吊架3,弹性车轮轮箍随着起吊架3向上提升,然后可以将弹性车轮轮箍吊运至指定位置处。

以上结合附图对本发明进行了示例性描述。显然,本发明具体实现并不受上述方式的限制。只要是采用了本发明的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本发明的上述构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

- 吊具及弹性车轮轮箍的吊装方法

- 吊具及弹性车轮法兰的吊装方法