滚刀再制造方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及一种滚刀再制造方法。

背景技术

目前隧道掘进盾构机和硬岩TBM掘进机,主要是依靠盘型滚刀挤压岩石进行岩体破碎,滚刀作为与岩石直接接触的易损部件,需要经常检查、维修更换。传统流程中,首先对滚刀的刀圈进磨损量检查,当刀圈磨损量达到规定值时,将滚刀从刀盘上拆卸下来,从掌子面处运输到隧道外的刀具维修间处,采用切割机将磨损的刀圈切除后安装新的刀圈。切除的废旧刀圈直接丢弃,切割后的刀圈无法再次利用,造成资源的浪费,掘进成本增加。本发明提出一种滚刀再制造工艺,磨损后的刀圈不采用切割机直接切除,采用无损的方式取出旧刀圈,对旧刀圈进行多次利用,解决传统更换刀圈流程中大量旧刀圈资源浪费的问题,同时对滚刀组件进行再制造,降低滚刀的使用成本,提高维修滚刀效率。

发明内容

本发明提供了一种滚刀再制造方法,以达到降低滚刀的使用成本的目的。

本发明解决其技术问题所采用的技术方案是:一种滚刀再制造方法,滚刀再制造方法包括以下步骤:步骤1、对拆卸下来的滚刀组件进行密封保压测试;步骤2、采用感应加热方式对密封保压测试合格的滚刀组件进行加热,并使滚刀组件的刀体与旧刀圈分离;步骤3、对旧刀圈进行表面处理,并对处理后的旧刀圈进行质量检测;步骤4、对质量检测合格的旧刀圈进行外圆刃部预热;步骤5、对旧刀圈的外圆熔覆或者堆焊金属粉末至设定尺寸并形成再制造刀圈;步骤6、对再制造刀圈进行保温缓冷;步骤7、使再制造刀圈的内孔直径与刀体的外圆表面直径的过盈配合值达到设定值,采用热装法装配再制造刀圈与刀体。

进一步地,步骤1具体为:向滚刀组件内通入压力值为5bar的气体进行密封保压测试;若滚刀组件的保压时间大于或者等于5分钟,则滚刀组件密封保压测试合格;若滚刀组件的保压时间小于5分钟,则需对滚刀组件进行拆解、清洗和重新装配后再次进行密封保压测试。

进一步地,步骤2包括:对滚刀组件进行加热,使旧刀圈的刃部升温至400℃后,停止加热1分钟;再次对旧刀圈的刃部进行加热,使旧刀圈刀圈的刃部升温至500℃后,停止加热1分钟;第三次对旧刀圈的刃部进行加热,使旧刀圈刀圈的刃部升温至600℃后使旧刀圈与刀体在热膨胀作用下分离。

进一步地,步骤3包括:对旧刀圈进行表面喷丸处理后,再对旧刀圈的表面进行除锈、去污和去疲劳层操作。

进一步地,步骤3还包括:对旧刀圈进行超声裂纹检查,若旧刀圈的超声裂纹检查不合格,则弃用旧刀圈;若旧刀圈超声裂纹检查合格,则保留旧刀圈待用。

进一步地,步骤4包括:对质量检测合格的旧刀圈进行外圆刃部预热和保温,使预热温度范围在400-500℃,使预热后的保温时间在3-5min。

进一步地,步骤5包括:采用镍粉、钴粉和铁粉混合制成的金属粉末对旧刀圈的外圆过渡层进行熔覆或者堆焊操作。

进一步地,步骤5还包括:采用镍粉、硼化钼粉和铁粉混合制成的金属粉末对旧刀圈的外圆耐磨层进行熔覆或者堆焊操作。

进一步地,步骤6包括:采用保温棉包覆方式降低再制造刀圈的刃部的冷却速度,并使再制造刀圈的刃部的冷却速度小于50℃/h。

步骤7包括:测量再制造刀圈的内孔直径与刀体的外圆表面直径,并使再制造刀圈的内孔直径与刀体的外圆表面直径的过盈配合值满足技术要求;将再制造刀圈加热至150-200℃,并保温5-10min后再与刀体装配。

本发明的有益效果是,本发明提出一种滚刀再制造方法,该方法能够使磨损后的旧刀圈采用无损的方式取出,并能够对旧刀圈进行重复利用,解决了传统更换刀圈流程中大量旧刀圈资源浪费的问题,同时对旧刀圈进行再制造,降低滚刀的使用成本,提高维修滚刀效率。

附图说明

构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

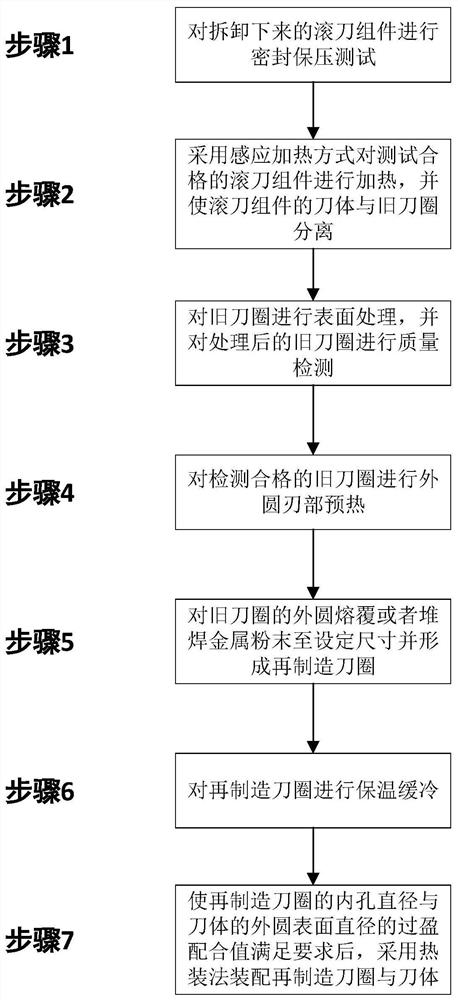

图1为本发明实滚刀再制造方法的流程图。

具体实施方式

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

如图1所示,本发明实施例提供了一种滚刀再制造方法,滚刀再制造方法包括以下步骤:

步骤1、对拆卸下来的滚刀组件进行密封保压测试;

步骤2、采用感应加热方式对密封保压测试合格的滚刀组件进行加热,并使滚刀组件的刀体与旧刀圈分离;

步骤3、对旧刀圈进行表面处理,并对处理后的旧刀圈进行质量检测;

步骤4、对质量检测合格的旧刀圈进行外圆刃部预热;

步骤5、对旧刀圈的外圆熔覆或者堆焊金属粉末至设定尺寸并形成再制造刀圈;

步骤6、对再制造刀圈进行保温缓冷;

步骤7、使再制造刀圈的内孔直径与刀体的外圆表面直径的过盈配合值达到设定值,采用热装法装配再制造刀圈与刀体。

本发明提出一种滚刀再制造方法,该方法能够使磨损后的旧刀圈采用无损的方式取出,并能够对旧刀圈进行重复利用,解决了传统更换刀圈流程中大量旧刀圈资源浪费的问题,同时对旧刀圈进行再制造,降低滚刀的使用成本,提高维修滚刀效率。

步骤1具体为:向滚刀组件内通入压力值为5bar的气体进行密封保压测试;若滚刀组件的保压时间大于或者等于5分钟,则滚刀组件密封保压测试合格;若滚刀组件的保压时间小于5分钟,则需对滚刀组件进行拆解、清洗和重新装配后再次进行密封保压测试。

本实施例中滚刀组件通过密封保压组件(现有技术)进行密封保压测试,在工作时需要将滚刀组件安装在密封保压组件上并通入设定压力的气体,待保压设定时间后再次测量,若气体压力负荷设定要求,则保压密封保压测试合格。反之,则密封保压测试不合格。

对于保压测试不合格的滚刀组件需要进行拆解、清洗和重新装配后再次进行密封保压测试,直至保压密封保压测试合格。其中保压测试是指压力下降小于0.2bar/min,保压测试合格,若重新装配两次后进行密封保压测试均不合格则需更换密封组件。

步骤2包括:对滚刀组件进行加热,使旧刀圈的刃部升温至400℃后,停止加热1分钟;再次对旧刀圈的刃部进行加热,使旧刀圈刀圈的刃部升温至500℃后,停止加热1分钟;再次对旧刀圈的刃部进行加热,使旧刀圈刀圈的刃部升温至600℃后使旧刀圈与刀体在热膨胀作用下分离。

本发明实施例通过感应加热方式对滚刀组件进行加热,由于滚刀组件的旧刀圈与刀体的热膨胀性能不同,因此在感应加热过程中旧刀圈与刀体能够分离,避免了传统方式对旧刀圈的损毁,而且未损毁的旧刀圈后期还可以进行刀圈再制造,能够达到节约成本的目的。

步骤3包括:对旧刀圈进行表面喷丸处理后,再对旧刀圈的表面进行除锈、去污和去疲劳层操作。该操作为常规操作,与正常表面喷丸、除锈、去污和去疲劳层操作一致,此处不进行赘述。

步骤3还包括:对旧刀圈进行超声裂纹检查,若旧刀圈的超声裂纹检查不合格,则弃用旧刀圈;若旧刀圈超声裂纹检查合格,则保留旧刀圈待用。该步骤是对旧刀圈可否继续使用进行检测,若超声裂纹检查合格则该旧刀圈进行后续步骤,若该旧刀圈检测不合格,例如有较为严重的损伤导致无法继续使用,可以直接弃用该旧刀圈。

步骤4包括:对质量检测合格的旧刀圈进行外圆刃部预热和保温,使预热温度范围在400-500℃,使预热后的保温时间在3-5min。

对质量检测合格的旧刀圈进行外圆刃部预热和保温可以便于开展后续操作,为后续操作提供有利条件。

进一步地,步骤5包括:采用镍粉、钴粉和铁粉混合制成的金属粉末对旧刀圈的外圆过渡层进行熔覆或者堆焊操作。采用镍粉、硼化钼粉和铁粉混合制成的金属粉末对旧刀圈的外圆耐磨层进行熔覆或者堆焊操作。

上述操作为旧刀圈的再制造操作,此处的再制造分为过渡层和耐磨层的再制造,二者采用不同材质混合的金属粉末,可以使再制造的刀圈根据不同工作需要具备不同性能,提高再制造刀圈的使用寿命。

本发明实施例中步骤6包括:采用保温棉包覆方式降低再制造刀圈的刃部的冷却速度,并使再制造刀圈的刃部的冷却速度小于50℃/h。以避免再制造刀圈因冷却速度过快而导致内外温差较大引起的变形开裂等问题。

优选地,步骤7包括:测量再制造刀圈的内孔直径与刀体的外圆表面直径,并使再制造刀圈的内孔直径与刀体的外圆表面直径的过盈配合值达到设定值,即满足技术要求;将再制造刀圈加热至150-200℃,并保温5-10min后再与刀体装配。在该步骤中,需要对再制造刀圈的内孔直径进行调整,以便于过盈配合值满足技术要求。其中该过盈配合值满足技术要求是指再制造刀圈的内孔直径与刀体的外圆表面直径的过盈量符合规定标准。上述热装法是指将再制造刀圈加热至150-200℃,并保温5-10min后再与刀体装配。

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:本发明提出一种滚刀再制造方法,该方法能够使磨损后的旧刀圈采用无损的方式取出,并能够对旧刀圈进行重复利用,解决了传统更换刀圈流程中大量旧刀圈资源浪费的问题,同时对旧刀圈进行再制造,降低滚刀的使用成本,提高维修滚刀的效率。

以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术方案之间、技术方案与技术方案之间均可以自由组合使用。

- 滚刀再制造方法

- 滚刀内压式储油补偿压力平衡系统以及滚刀、滚刀装配方法