一种抓取圆筒形工件的机器人

文献发布时间:2023-06-19 11:37:30

技术领域

本申请涉及机器人非标自动化设备领域,尤其是涉及一种抓取圆筒形工件的机器人。

背景技术

目前,对于圆筒形金属工件夹紧和搬运的夹具,通常有以下两种方式:

一是外夹紧式的夹具。这种夹具结构简单、容易实现,但是在机器人对工件码垛时不适用,因为当圆筒形工件竖立码垛时,工件与工件之间紧靠在一起,没有容纳夹具的空间。

二是普通内孔胀紧式夹具。此种夹具尽管可以避免外夹紧式夹具码垛时的空间干涉问题,但是常见的此类夹具一般比较简单,只是采用平行四边形的结构和原理,即:中轴与周围均布的三个或两个胀紧接触爪形成平行四边形,当人工提起胀紧接触爪而中轴相对下移时,夹具直径方向收缩;反之,中轴上提时,夹具直径胀大,撑紧圆筒形工件的内壁,靠摩擦力提起工件,以此实现夹持。这种夹具也不适合机器人搬运和码垛的要求,因为这种夹具收缩进入圆筒形工件内时,要保证胀紧接触爪接触到工件底部,中轴必须向下伸出工件下端面,而胀紧时中轴又要上升高出工件上端面,对于自动化领域,工件是由链板输送线运送的,工件下面一般来说没有孔供中轴下伸,而对于中轴上升,这个升高的距离会抵消机器人码垛的有效高度,而且对不同内径工件,中轴升高的高度不同,码垛高度位置不好控制,所以并不能通用。

再者,仅机械结构的夹具不具备夹紧状态的指示和信号反馈,不能满足控制系统需要。如果没有夹紧,机器人搬运时会出现工件甩脱事故,其可靠性、安全性不能满足需要。现有夹具在控制等方面不能满足机器人自动化夹持工件的要求,由机器人和自动化的方式替代人工搬运和码垛势在必行,故急需研发一款更加可靠、安全、空间可行、且能够实现夹紧状态反馈信息的夹紧机构。

发明内容

为了解决以上技术问题,本申请提供了一种抓取圆筒形工件的机器人,以便解决现有夹持圆筒形工件的夹具存在的空间干涉、可靠性低和安全性差等问题,且能够实现夹紧状态信息实时反馈,进一步提高了夹持码垛效率和精度。

本申请的技术问题是通过以下技术方案实现的:包括机器人总成和机器人总成外接的控制柜,其特征在于:所述机器人总成末端设置驱动机构,所述驱动机构下方连接夹具总成;所述夹具总成包括丝杠,所述丝杠上下依次设置与丝杠螺纹连接的第一螺母和第二螺母,所述第一螺母活动连接上连杆,所述第二螺母活动连接下连杆,所述上连杆和下连杆末端均设置撑紧臂,所述撑紧臂与上连杆和下连杆均为活动连接。

通过采用上述技术方案:确保了所述第一螺母和第二螺母上下移动时的幅度相同,使撑紧臂在缩胀时始终保持上下两端同样的幅度,以保证和工件内壁上下两端均匀接触,保持最大的接触面积。

进一步地,所述夹具总成还包括连接盘和连接板;所述连接盘和连接板分别设置于丝杠的顶部和底部位置;所述连接盘中心处设置联轴器用以连接丝杠和驱动机构;所述第一螺母通过螺母销轴与上连杆旋转连接,所述第二螺母通过螺母销轴与下连杆旋转连接;所述上连杆和下连杆通过臂销轴与撑紧臂旋转连接。

通过采用上述技术方案:销轴连接更加简单易安装,强度也得以保证,且销轴维修和更换更加快捷,替换件易得。

进一步地每一组所述上连杆和下连杆两侧均设置导轨,所述导轨顶部固定于连接盘上,底部固定于连接板上。

通过采用上述技术方案:每组导轨之间保持一定距离形成一定宽度的缝隙,便于上连杆和下连杆在缝隙之间只做垂直方向的上下移动,而不能沿圆周方向转动,以达到防止撑紧臂随丝杠转动的目的。

进一步地,所述导轨顶部通过焊接方式与连接盘连接;所述导轨底部通过螺钉与连接板固定。

进一步地,所述撑紧臂外侧设置铝片衬板,所述铝片衬板形状与撑紧臂端面一致,外面呈圆弧状,便于和工件圆弧形内壁接触,所述铝片衬板以沉头螺钉固定于撑紧臂上。

通过采用上述技术方案:防止工件被过大的夹紧力夹伤,铝材不易对工件内壁造成损坏。

进一步地,所述上连杆、下连杆和撑紧臂共有三组,以丝杠为轴心均匀间隔分布,相互之间夹角呈120度。

通过采用上述技术方案:撑紧臂跨度范围最大,对工件施加的压力也更加均匀。

进一步地,所述连接板侧边为三个向外延伸的安装板,每个安装板角度间隔 120度,每个安装板两侧均开设安装凹槽,所述导轨底端通过内六角圆柱头螺钉固定于所述安装凹槽内。

通过采用上述技术方案:导轨的安装更加稳固和方便,导轨放置于安装凹槽内卡紧,通过底端内六角圆柱头螺钉固定后整体强度更高。

进一步地,所述驱动机构包括伺服电机和齿轮箱,所述齿轮箱顶面通过法兰盘与机器人总成连接,所述齿轮箱顶面还设置伺服电机,所述伺服电机通过内部电机轴与齿轮箱内的传动齿轮连接;所述齿轮箱底面设置底板,所述底板连接下方夹具总成。

通过采用上述技术方案:设置于夹具总成上方的驱动机构有效节省了设备体积,整体结构设计更加合理化。

进一步地,所述机器人总成的底部为机械臂底座,所述机械臂底座顶面活动连接旋转板,所述旋转板上设置底座电机和摇臂,所述摇臂下部一侧安装摇臂电机;所述摇臂顶部末端连接横臂和电机组;所述横臂末端连接终端旋转臂,所述终端旋转臂底部连接驱动机构。

通过采用上述技术方案:所述夹具总成可在机器人总成的驱动下偶合成一个系统,夹具成为机器人的第七轴,统一由机器人控制,动作协调性更高。

综上所述,本申请具有如下有益效果:

本申请由机器人替代人工对圆筒形工件进行抓取、搬运和码垛,夹具总成安装在机器人总成和驱动机构的末端,和机器人总成偶合成一体,由机器人统一控制,形成机器人的第七轴,实现了最大的协调性。夹具总成采用内胀紧式结构,三组撑紧臂可以通过机器人控制伸出或收回,实现夹具总成夹持范围的胀大或缩小。

附图说明

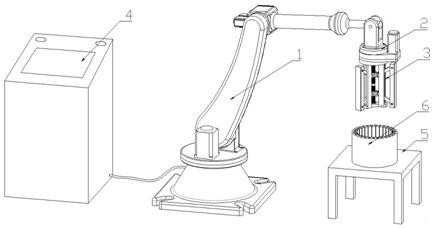

图1为本申请总装配示意图;

图2为本申请机器人总成主视方向结构示意图;

图3为本申请机器人总成后视方向结构示意图;

图4为本申请驱动机构结构示意图;

图5为本申请驱动机构剖视图;

图6为本申请夹具总成结构示意图;

图7为本申请夹具总成仰视图;

图8为本申请夹具总成和驱动机构结构示意图;

图9为图8的夹持部分工作状态图。

附图标记说明:

1、机器人总成;101、机械臂底座;102、旋转板;103、摇臂;104、横臂; 105、终端旋转臂;106、底座电机;107、摇臂电机;108、电机组;

2、驱动机构;201、伺服电机;202、电机轴;203、齿轮箱;204、底板;

3、夹具总成;301、连接盘;302、连接板;303、丝杠;304、联轴器;305 第一螺母;306、第二螺母;307、上连杆;308、下连杆;309、撑紧臂;3010、臂销轴;3011、铝片衬板;3012、导轨;3013、连接环;3014、沉头螺钉;3015、螺母销轴;

4、控制柜;5、工作台;6、工件。

具体实施方式

以下结合附图对本申请进行进一步的详细说明。参考图1-9,本申请公开了一种抓取圆筒形工件的机器人,包括机器人总成1和机器人总成1外接的控制柜 4,所述机器人总成1末端设置驱动机构2,所述驱动机构2下方连接夹具总成3;所述夹具总成3包括丝杠303,所述丝杠303为双向丝杠,丝杠303的中间由连接环3013连接;所述连接环3013上下分别设置有与丝杆303螺纹连接的第一螺母305和第二螺母306,当丝杆303转动时,第一螺母305和第二螺母306相向或者相背移动;所述第一螺母305活动连接上连杆307,所述第二螺母306活动连接下连杆308,所述上连杆307和下连杆308末端均设置撑紧臂309,所述撑紧臂309与上连杆307和下连杆308均为活动连接,所述撑紧臂309外侧设置铝片衬板3011,所述铝片衬板3011形状与撑紧臂309端面一致,所述铝片衬板3011 以沉头螺钉3014固定于撑紧臂309上。

撑紧臂309收缩和胀大时丝杠303不会向下或向上伸出,即:丝杠303和撑紧臂309始终保持平齐,两端始终在一个水平面上,适应了机器码垛的需要。所述撑紧臂309的外侧横截面设计为圆弧形,铝片衬板3011也呈圆弧形,与工件 6的内孔圆弧匹配,以加大与工件内壁的接触面积和受力面积。

所述夹具总成3还包括连接盘301和连接板302;所述连接盘301和连接板 302分别设置于丝杠303的顶部和底部位置,起固定作用;所述连接盘301中心处设置联轴器304用以连接丝杠303和驱动机构2;所述第一螺母305通过螺母销轴3014与上连杆307旋转连接,所述第二螺母306通过螺母销轴3014与下连杆308旋转连接;所述上连杆307和下连杆308通过臂销轴3010与撑紧臂309 旋转连接。所述上连杆307、下连杆308和撑紧臂309共有三组,以丝杠303为轴心均匀间隔分布,相互之间夹角呈120度夹角。所述夹具总成3的夹持部分有多款不同直径范围的规格,必要时可以根据工件内孔大小更换使用。一般来说可适应内径范围在Φ67mm-Φ325mm之间的圆筒形工件。

每一组所述上连杆307和下连杆308两侧均设置导轨11,所述导轨11顶部固定于连接盘301上,底部固定于连接板302上;所述导轨11顶部通过焊接方式与连接盘301连接;所述导轨11底部通过螺钉与连接板302固定。

所述连接板302侧边为三个向外延伸的安装板,每个安装板角度间隔120 度,每个安装板两侧均开设安装凹槽,所述导轨11底端通过内六角圆柱头螺钉固定于所述安装凹槽内。连接盘12和连接板13及导轨11构成的框架结构有效地增强了夹具的整体刚性,减轻了丝杠303的受力程度,防止丝杠303变形。

所述驱动机构2包括伺服电机201和齿轮箱203,所述齿轮箱203顶面通过法兰盘与机器人总成1连接,所述齿轮箱203顶面还设置伺服电机201,所述伺服电机201通过内部电机轴202与齿轮箱203内的传动齿轮连接;所述齿轮箱 203底面设置底板204,所述底板204连接下方夹具总成3。

所述机器人总成1的底部为机械臂底座101,所述机械臂底座101顶面活动连接旋转板102,所述旋转板102上设置底座电机106和摇臂103,所述摇臂103 下部一侧安装摇臂电机107;所述摇臂103顶部末端连接横臂104和电机组108;所述横臂104末端连接终端旋转臂105,所述终端旋转臂105底部连接驱动机构 2;所述机器人总成1可实现6轴协作,在夹具总成3和机器人总成前端还设置激光测距仪,实时感知工件高度是否与码垛层间高度一致,自动防止码垛时碰撞。

夹具总成3可以对多个不同直径规格的工件6进行夹取,通用性强;对于更大或更小的工件内孔,可以通过拆卸联轴器304的螺丝和插拔信号线插头更换相应的部件即可,方便快捷,可靠性高。

撑紧臂309的上下两部分之间装有传感器,以检测夹具是否与将要夹取的工件6规格相符,如果不一致,夹具和机器人系统会停止抓取并报警。夹具总成3 上的传感器可以自动感知夹紧状态并反馈机器人信号,使机器人总成1和夹具总成3具备智能判断能力。本装置可以智能化地根据工件6的重量和大小,给出适合的夹紧力矩,既可以保证工件6可靠地夹紧,又可以防止工件6被过大的夹紧力夹伤,安全、可靠、智能化。该夹具总成3和机器人总成1偶合成的夹持系统,具备了夹紧状态、夹具规格、工件规格、夹紧力矩输出四个方面的自动检测和处理功能,形成了一个智能化的系统。

本申请的工作原理为:夹具总成3和机器人总成1偶合成一体,与机器人总成1原有的六轴传动结构形成了机器人的第七轴,由机器人总成1统一控制,实现机器人动作与夹具动作的协调一致。所述撑紧臂309的适当位置装有传感器,当铝片衬板3011接触到工件6内壁时,信号反馈给机器人总成1。在所述伺服电机201正反转动的驱动下实现所述撑紧臂309的张开和收缩,当所述撑紧臂 309收缩、直径变小后,机器人将夹具伸入工件中心孔内,随后胀紧,当力矩达到设定值时,机器人提起工件6进行搬运和码垛,否则,机器人停止继续动作并报警提示人工处理。

以上为本申请的较佳实施例,本申请的夹具和机器人智能系统,不限于上述实施的结构,可以有多种变形,也不限于上述的应用领域,可以在更多相似的领域应用,总之,在不脱离本申请的设计思路、机械结构形式、智能驱动控制方式的所有改进和变化,均属于本申请的范围内。

- 一种抓取圆筒形工件的机器人

- 一种机器人自动识别散落工件位置并自动抓取的控制方法