一种稀土废料或回收料氧化焙烧及余热利用系统及方法

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及稀土废料回收技术领域,具体涉及一种稀土废料或回收料氧化焙烧及余热利用系统及方法。

背景技术

随着信息产业、消费电子产业和新型能源电动车产业的快速发展,钕铁硼永磁材料的应用领域也随之不断扩大,钕铁硼永磁体是一种性能优越的永磁材料,自从1983年问世以来,就从众多的永磁材料中脱颖而出,被广泛应用于高科技的各个领域。由于钕铁硼永磁材料具有高剩磁、高矫顽力、高磁能积而成为永磁材料中的佼佼者,被公认为“磁王”。我国在钕铁硼永磁材料生产方面已初步形成了自己的产业体系,产量约占全球总额的45%。近年来,中国烧结钕铁硼的产量以35%的速度增长,估算2010年我国钕铁硼的产量已超过10万吨。在工业生产过程中不可避免的产生大量的铁钕硼废料,而产生的铁钕硼废料如果不进行综合回收将产生大量的污染源,浪费又不环保。而这些废料中除了含有大量的Fe和B之外,还含有很大部分的稀缺元素Nd和Pr,稀土元素可以广泛应用于催化材料、合金器械、发光材料等。因此从钕铁硼废料中回收稀土元素不但可以缓解稀土资源危机,而且可以对促进资源循环产生的重要意义。

一般采用氧化焙烧工艺对稀土废料进行回收利用,现有技术中常采用回转窑对稀土废料进行焙烧,而由于回转窑为圆筒状结构,稀土废料堆积在回转窑内,从而使得在焙烧过程中,稀土废料容易受热不均匀或者与空气接触不充分,导致焙烧不充分,焙烧效率低,耗费了大量的热能,并且物料不能完全回收,造成资源的浪费;同时,在稀土废料在高温氧化焙烧过程中会产生大量的高温烟气,携带大量的余热。目前很多企业的处理方法是:一是直接将高温烟气排入大气;二是经过简单处理后排入大气。上述两种处理方式不仅污染周边的环境,而且大大地浪费了能源,达不到节能减排的目标。

发明内容

本发明的目的在于至少解决现有技术中存在的技术问题之一,提供一种稀土废料或回收料氧化焙烧及余热利用方法及系统。

本发明的技术解决方案如下:

一种稀土废料或回收料氧化焙烧及余热利用系统,包括氧化焙烧炉以及余热锅炉;所述氧化焙烧炉包括炉体,所述炉体顶部和底部分别设置有进料口和出料口,所述炉体内部从进料口至出料口方向依次形成预热段、氧化焙烧段以及冷却段,所述预热段、氧化焙烧段以及冷却段均设置有用于放置稀土废料的炉床,所述炉床沿炉体高度方向间隔设置,所述炉床上设置有的下料口,所述炉体内还设置有耙料装置,所述耙料装置能够相对炉床旋转并能够将炉床上的稀土废料拨开而使之均匀分布在炉床上,且能够将物料推向下料口,所述炉体侧壁上设置有燃烧喷嘴和第一进风口,所述炉体顶部还设置有烟气出口,所述烟气出口与余热锅炉连通而能够利于热烟气对余热锅炉进行加热。

本发明的一种具体实施方式,相邻两层所述炉床上的下料口沿靠近炉体侧壁方向和靠近炉体中心轴方向错位设置。

本发明的一种具体实施方式,每层所述炉床上均设置有所述第一进风口,还包括风量调节阀,所述风量调节阀与第一进风口连接而能够调节进风量大小。

本发明的一种具体实施方式,所述氧化焙烧段中每层所述炉床上均设置有所述燃烧喷嘴,还包括燃烧机,所述燃烧机与燃烧喷嘴连接且能够控制炉床内的温度。

本发明的一种具体实施方式,还包括测温装置和控制系统,每层所述炉床上均设置有测温装置用于监测炉床的温度,所述控制系统分别与测温装置和燃烧机连接而能够采集测温装置监测到的温度数据并依据采集到的温度数据控制燃烧机的启停,

本发明的一种具体实施方式,所述耙料装置包括旋转轴、旋转臂、耙齿以及驱动装置,所述旋转轴沿高度方向设置在炉体内,且与驱动装置连接而能够在驱动装置的驱动下相对炉体旋转,所述旋转臂设置在旋转轴上而能够随着旋转轴旋转,所述旋转臂与炉床平行设置,所述耙齿设置在旋转臂的下端面,所述耙齿的数量为若干个,若干个耙齿均匀间隔设置在旋转臂上,所述耙齿能够随着旋转臂旋转并能够将炉床上的物料拨开而使之匀分布在炉床上,且能够将物料推向下料口。

本发明的一种具体实施方式,所述旋转轴底部和顶部分别设置有冷却介质进口和冷却介质出口,所述旋转轴内部还设置有冷却介质通道,所述冷却介质进口和冷却介质出口通过冷却介质通道连通。

本发明的一种具体实施方式,还包括出渣机、冷却装置、粉碎装置、分离设备、除盐水箱、预热器以及除氧器;所述出料口与出渣机、冷却装置、粉碎装置以及分离设备依次连接;所述余热锅炉上设置有锅炉水入口,所述除盐水箱、预热器、除氧器与锅炉水入口依次连接。

本发明的一种具体实施方式,所述预热段的温度为200~600℃,所述氧化焙烧段的温度为550~950℃,所述冷却段的温度为100~550℃。

本发明的一种具体实施方式,所述炉体顶部还设置有烟气出口,从所述烟气出口中排出的烟气中含氧量6~15%范围内。

一种稀土废料氧化焙烧工艺,包括以下步骤:

将物料通过进料口加入氧化焙烧系统中,通过第一进风口和第二进风口向炉体通入空气,并通过燃烧喷嘴对物料进行点火;

物料先落入预热段中的炉床上进行预热至200~600℃,并通过耙料装置将炉床上的物料拨开,使物料均匀分布在炉床上而能够对物料进行充分预热,同时耙料装置还能够将物料推向下料口而落入下一层炉床,直至预热完成;

经过预热后的物料落入氧化焙烧段中的炉床上,氧化焙烧段的温度为550~950℃,物料开始进行氧化焙烧,同样通过耙料装置将炉床上的物料拨开,使物料能够充分进行氧化焙烧,并将物料推向下料口,物料落入下一层的炉床继续进行氧化焙烧,直至焙烧完成;

经过焙烧后的物料落入冷却段中的炉床上,从第二进风口进入炉体的空气对焙烧后的物料进行初步冷却至100~550℃,同样通过耙料装置将炉床上的物料拨开,使物料进行能够充分冷却,并将经初步冷却后的成品推向出料口;

氧化焙烧炉内产生的热烟气从烟气出口排出,并进入余热锅炉中,热烟气对余热锅炉中的水进行加热而产生蒸汽,将蒸汽回收利用。

本发明的一种具体实施方式,将水先进行除盐,然后对水进行预热至40~70℃,再除去水中的氧气,最后加入余热锅炉中。

本发明的一种具体实施方式,检测稀土废料氧化焙烧系统中排出的烟气中的含氧量,若含氧量未落入6~15%,则通过与第一进风口连接的风量调节阀来调节进风量的大小。

本发明的一种具体实施方式,通过与燃烧机连接的燃烧喷嘴来调节炉床内的温度的大小。

本发明至少具有以下有益效果之一:

1、本发明中的稀土废料或回收料氧化焙烧及余热利用系统包括氧化焙烧炉和余热锅炉,一方面,本实施例中的氧化焙烧炉中设置有多层炉床,多层炉床形成预热段、氧化焙烧段以及冷却段,稀土废料从炉体顶端进入,先进入预热段中预热至200~600℃,然后进入氧化焙烧段,氧化焙烧段的温度为550~950℃,物料与空气中的氧气进行氧化焙烧,直至焙烧完成,最后进入冷却段进行初步降温至100~550℃;本发明通过设置多层炉床,使得物料能够在炉体内依次经过预热、氧化焙烧和冷却三道工序,经过多层炉床逐层焙烧,不仅能够充分氧化焙烧,使得物料的氧化率能够达到90%以上,产生的烟气少;而且能够对焙烧后的成品进行初步降温以及充分利用了物料氧化焙烧过程中产生的热量,由于空气是从下向上移动的,从炉体底部进入的常温空气进入冷却段与焙烧后的物料接触,从而能够先对成品进行初步降温,空气被加热,然后空气经过氧化焙烧段能够继续加热,被加热后的空气进入预热段,从而能够对预热段中的物料进行初步预热。另一方面,本实施例中的余热锅炉能够回收氧化焙烧炉中产生的热量,使水变成蒸汽,蒸汽可外供给其他企业使用,从而实现了烟气的余热回收利用,因此,本实施中的系统不仅能够对物料进行充分的焙烧,使物料被充分氧化,而且能够回收余热,实现了节能减排,同时为企业带来新的经济效益。

2、相比现有技术,本发明的稀土磁性废料回收利用方法能够对稀土废料进行充分焙烧和充分氧化,稀土废料的氧化率达90%以上,从而对稀土废料回收率高,减少了稀土资源的浪费,并且减少了稀土资源直接排放导致的环境污染问题;并且,本发明还能够对稀土废料焙烧过程中产生的余热进行回收利用,实现了节能减排,并为企业带来新的经济效益;同时,本发明的由于物料能够充分焙烧,能够充分被氧化,从而形成的烟气量少,且其中含有的VOC气体符合国家标准,本发明还对换热后的烟气进行除尘处理,待烟气达到排放标准后,再通过烟囱高空排放,减少甚至不会污染环境。

3、本发明中设置的耙料装置,通过旋转轴带动旋转臂和耙齿旋转下,炉床上的稀土废料被耙齿一次次拨开,并均匀分布在炉床上,使得稀土废料能够充分与空气接触,以促进热能传递和质量传递速率,使得稀土废料被完全氧化焙烧,氧化率高,能够避免底层的稀土废料燃烧不完全的问题,同时通过耙料装置能够将物料推向下料口,使得上一层炉床上的物料落入下一层的炉床上。同时,本发明相邻两层炉床上的下料口沿炉体侧壁和中心轴错位设置,物料从上一层炉床面靠近侧壁的下料口落到下一层的炉床面上,流经整个下一层的炉床面,从下一层炉床面靠近中心轴的下料口,使物料能在炉中有最佳的炉床利用率。

4、本发明中各层炉床侧壁上按照需要设置有第一进风口,并设置风量调节阀,通过风量调节阀可以调节进入每层炉床的进风量,从而能够调节每层炉床的含氧量使得物料能够充分氧化,并且由于通入的空气是常温的,因此也能够对每一层炉床内的温度进行调节。

5、本发明中各层炉床侧壁上按照需要设置有燃烧喷嘴,并设置燃烧机,从而实现各层炉床内的温度可控;并通过设置测温装置可以监测各层炉床内的温度,根据监测的温度调节燃烧喷嘴的温度,从而能够调节预热段、氧化焙烧段的温度。

6、本发明中的第二进风口设置在炉体底部,烟气出口设置在炉体顶部,从而进入的常温空气能够先对焙烧后的物料进行降温,并变成烟气能够从下而上由炉顶排出,而物料是从上向下移动,烟气流动方向与物料移动方向相反,有利于充分利用高温烟气的热能,利用高温烟气的热能进一步对物料焙烧,有利于物料焙烧充分,使得物料被充分氧化。

7、本发明的旋转轴上设置有冷却介质进口、冷却介质出口以及冷却介质通道,从而能够向旋转轴内部通入冷却介质如空气或水,以对旋转轴进行降温,延长旋转轴的使用寿命。

附图说明

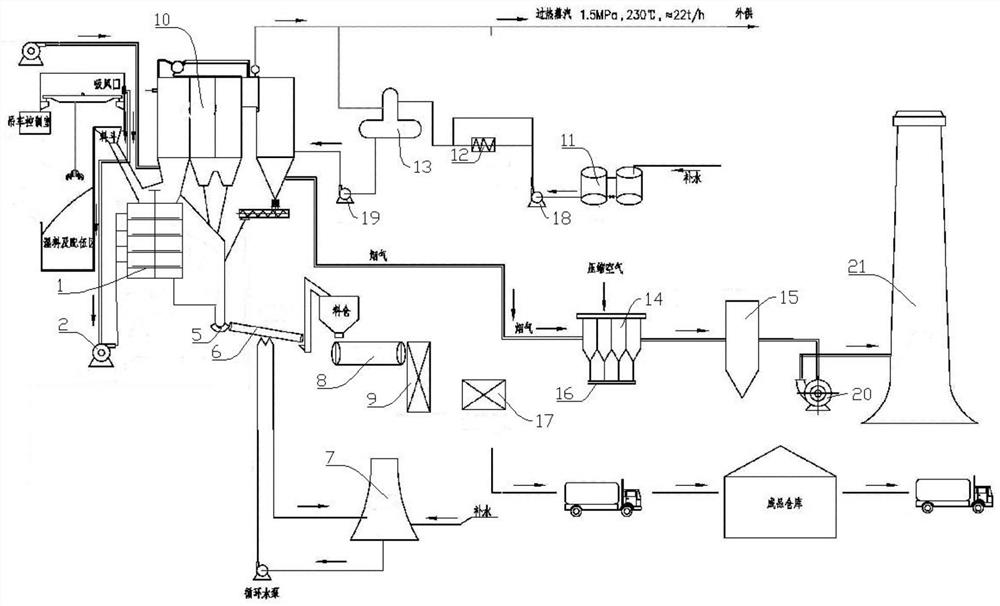

图1为实施例1中的稀土废料或回收料氧化焙烧及余热利用系统的结构示意图;

图2为实施例1中的氧化焙烧炉的结构示意图;

图3为实施例1中的氧化焙烧炉的俯视结构示意图;

图4为实施例1中的炉床的结构示意图一;

图5为实施例1中的炉床的结构示意图二;

图6为实施例2中稀土废料或回收料氧化焙烧及余热利用方法的工艺流程图;

附图标记:1、氧化焙烧炉;1-1、炉体;1-2、进料口;1-3、出料口;1-4、炉床;1-5、下料口;1-6、燃烧喷嘴;1-7、烟气出口;1-81、旋转轴;1-82、旋转臂;1-83、耙齿;1-84、驱动装置;1-91、冷却介质进口;1-92、冷却介质出口;2、风机;5、出渣机;6、冷却窑;7、冷却塔;8、粉碎装置;9、分离设备;10、余热锅炉;11、除盐水箱;12、预热器;13、除氧器;14、布袋除尘器;15、水喷淋除尘器;16、输送机;17、混料机;18、除盐水泵;19、给水泵;20、引风机;21、烟囱。

具体实施方式

下面用具体实施例对本发明做进一步详细说明,但本发明不仅局限于以下具体实施例。

实施例1

如图1所示,本实施例提供一种稀土废料或回收料氧化焙烧及余热利用系统,包括氧化焙烧炉1、配风风机2和余热锅炉10。

如图2~4所示,所述氧化焙烧炉1包括炉体1-1,所述炉体1-1顶部和底部分别设置有进料口1-2和出料口1-3,所述炉体1-1内部从进料口1-2至出料口1-3方向依次形成预热段、氧化焙烧段以及冷却段;

所述炉体1-1内设置有至少三层用于放置稀土废料的炉床1-4,至少三层所述炉床1-4沿炉体1-1高度方向间隔设置,进料口1-2位于炉床1-4的上方,从而从进料口进来的物料可以落在最上面一层的炉床1-4,出料口1-3位于炉床1-4的下方;所述预热段、氧化焙烧段以及冷却段中均设置有至少一层炉床1-4。本实施例中,炉床1-4的层数为9层,在其他实施例中,炉床1-4的层数可以是3层、4层、5层、6层、7层、8层、10层甚至更多,具体的层数可能根据实际情况而定,炉床1-4与炉床1-4之间的间距可以是等距离的,也可以是不等距离的,具体的可能根据实际情况而定。炉床1-4由耐火材料砌筑而成。

所述炉床1-4上设置有贯穿其底壁的下料口1-5,从而上一层炉床1-4上的物料可以通过下料口1-5落入下一层的炉床1-4上。如图1、3和4所示,相邻两层所述炉床1-4上的下料口1-5沿靠近炉体1-1侧壁方向(如图3所示)和沿炉体1-1中心轴方向(如图4所示)错位设置。从而物料从上一层炉床面上的靠近侧壁的下料口落到下一层的炉床面上,流经整个下一层的炉床面,再从下一层的靠近中心轴的下料口落下,使物料能在炉中有最佳的炉床利用率。

所述炉体1-1内还设置有耙料装置,所述耙料装置能够相对炉床1-4旋转并能够将炉床1-4上的稀土废料拨开而使之均匀分布在炉床1-4上,具体地,所述耙料装置包括旋转轴1-81、旋转臂1-82、耙齿1-83以及驱动装置1-84,所述旋转轴1-81沿高度方向设置在炉体1-1内且旋转轴1-81的顶端和底端贯穿伸出炉体1-1,旋转轴1-81的下端与驱动装置1-84连接,本实施例中,旋转轴1-81设置在炉体1-1的中心,炉床1-4设置在旋转轴1-81的四周,驱动装置1-84为驱动电机,从而旋转轴1-81能够在驱动装置1-84的驱动下相对炉体1-1旋转,所述旋转臂1-82设置在旋转轴1-81上而能够随着旋转轴1-81旋转,本实施例中,每一层炉床1-4上都对应设置有旋转臂1-82,且每一层炉床1-4上可以设置多个旋转臂1-82,每一层设置的多个旋转臂1-82等距离间隔设置且均与炉床1-4平行;所述耙齿1-83的数量为若干个,若干个耙齿均匀间隔设置在旋转臂1-82的下端面,具体地,耙齿的长度可以均相等,也可以不相等,在不相等的情况下,可以是一长一矮的耙齿依次间隔设置,从而所述耙齿1-83能够随着旋转臂1-82旋转并能够将炉床1-4上的稀土废料拨开而使之匀分布在炉床1-4上。本实施例中,耙齿1-83的形状可以为倒三角锥形,也可以为圆柱形,具体可以根据实际情况而定。

所述炉体1-1侧壁上设置有燃烧喷嘴1-6,具体的,可以是每一层炉床1-4上都设置有燃烧喷嘴1-6,每一层可以设置有两个燃烧喷嘴1-6,两个喷嘴对称设置在炉体1-1的两侧,也可以每层只设置一个燃烧喷嘴1-6,在其他实施例,也可以是只在氧化焙烧段设置燃烧喷嘴1-6,具体可以实际情况而定。燃烧喷嘴1-6与燃烧机连接连接,通过燃烧机能够控制燃烧喷嘴1-6燃烧的温度,并设置燃烧机,从而实现各层炉床内的温度可控。

还包括测温装置和控制系统,具体的,可以是每层所述炉床1-4上均设置有测温装置,用于监测每层炉床1-4的温度,所述控制系统分别与测温装置和燃烧机连接,从而控制系统能够采集测温装置监测到每层炉床1-4的温度数据,并能够依据采集到的到每层炉床1-4温度数据控制燃烧机的启停,从而实现各层炉床内的温度可控。控制系统为现有技术,其结构和原理为本领域技术人员所熟知,本实施例不再赘述。

所述炉体1-1侧壁上设置有第一进风口,具体的,每一层炉床1-4上都设置有第一进风口,还包括配风风机和风量调节阀,配风风机与第一进风口通过进风管道连接,风量调节阀用于调节第一进风口进风量的大小,通过风量调节阀可以调节进入每层炉床的进风量,从而能够调节每层炉床的含氧量使得物料能够充分氧化,并且由于通入的空气是常温的,因此也能够对每一层炉床内的温度进行调节。

所述炉体1-1底部上还设置有第二进风口,从而进入炉体内的的常温空气能够先对焙烧后的物料进行降温,同时常温空气吸收热量被加热,空气向上流动进入氧化焙烧段能够继续加热,最后被加热后的空气进入预热段,从而能够对预热段中的物料进行初步预热,充分利用了物料氧化焙烧过程中产生的热量

所述炉体1-1上还设置有烟气出口1-7,具体地,所述烟气出口1-7设置在炉体1-1顶部,从而使得炉体1-1内产生的高温烟气能够从下而上由炉顶排出,而物料是从上向下移动,烟气流动方向与物料移动方向相反,有利于充分利用高温烟气的热能,利用高温烟气的热能进一步对物料焙烧,有利于物料焙烧充分。

本实施例中,所述旋转轴1-81底部和顶部分别设置有冷却介质进口1-91和冷却介质出口1-92,所述旋转轴1-81内部还设置有冷却介质通道,所述冷却介质进口1-91和冷却介质出口1-92通过冷却介质通道连通,冷却介质可以是冷却水或者冷风,本实施例中,还包括冷却风机,冷却风机与冷却介质进口1-91连接,从而能够通过冷却风机向旋转轴1-81内部通入冷空气,以对旋转轴1-81降温,延长旋转轴1-81的使用寿命。

本实施例中,所述预热段的温度为200~600℃,所述氧化焙烧段的温度为550~950℃,所述冷却段的温度为100~550℃。

所述烟气出口1-7与余热锅炉10连通而能够利于热烟气对余热锅炉10进行加热;利用氧化焙烧炉1产生的热烟气对水进行加热而产生热蒸汽,得到的热蒸汽可以外供给其他企业,也可以通入预热器12中作为热源而对水进行加热,从而实现了对氧化焙烧炉中产生的热烟气进行余热回收利用。

如图1所示,本实施例中的稀土废料或回收料氧化焙烧及余热利用系统还包括出渣机5、冷却装置、粉碎装置8、分离设备9、除盐水箱11、预热器12、除氧器13、布袋除尘器14、水喷淋除尘器15、输送机16以及混料机17。

所述出料口1-3与出渣机5、冷却装置、粉碎装置8以及分离设备9依次连接。本实施例中,冷却装置包括冷却窑6和冷却塔7,所述冷却窑6上设置有冷却窑冷水入口和冷却窑热水出口,所述冷却塔7上设置有冷却塔冷水出口和冷却塔热水入口,所述冷却塔冷水出口与冷却窑冷水入口连接,所述冷却窑热水出口与冷却塔热水入口连接;从而氧化焙烧炉1生成产物焙砂从出料口1-3进入出渣机5,经处理后通过冷却窑6进行冷却,冷却窑6与冷却塔7进行热交换,冷却塔7向冷却窑6提供冷水,冷却窑6再将热水提供给冷却塔7,从而能够持续对产物焙砂进行冷却,待焙砂冷却至100℃以下,将焙砂输送至粉碎装置8中进行球磨,然后再经分离设备9分离得到粗粉焙砂和细粉焙砂。

所述余热锅炉10上设置有锅炉水入口,所述除盐水箱11、预热器12、除氧器13与锅炉水入口依次连接,从而水经过除盐、预热以及除氧后通过锅炉水入口通入余热锅炉10中。

所述余热锅炉10上设置有冷烟气出口,所述冷烟气出口依次与布袋除尘器14和水喷淋除尘器15连接,所述布袋除尘器14上设置有烟尘出口,所述烟尘出口与输送机16以及混料机17依次连接,所述分离设备9的出料端与混料机17连接;经换热后的冷烟气经过布袋除尘器14进行除尘处理,得到除尘烟气和烟尘;除尘烟气经水喷淋除尘器15处理后,再通过引风机19通入烟囱20中进行高空排放;得到的烟尘经输送机16输送至混料机17内,同时,将得到的细粉焙砂也通入混料机17内与烟尘混合,得到产品。本实施例中,该稀土废料或回收料氧化焙烧及余热利用系统还包括布袋除尘器14、水喷淋除尘器15、输送机16以及混料机17,所述余热锅炉10上设置有冷烟气出口和热蒸汽出口,所述冷烟气出口依次与布袋除尘器14和水喷淋除尘器15连接,所述布袋除尘器14上设置有烟尘出口,所述烟尘出口与输送机16以及混料机17依次连接,所述分离设备9的出料端与混料机17连接;经换热后的冷烟气经过布袋除尘器14进行除尘处理,得到除尘烟气和烟尘;除尘烟气经水喷淋除尘器15处理后,再通过引风机19通入烟囱20中进行高空排放;得到的烟尘经输送机16输送至混料机17内,同时,将得到的细粉焙砂也通入混料机17内与烟尘混合,得到产品。

本实施例中的稀土废料或回收料氧化焙烧及余热利用系统包括氧化焙烧炉和余热锅炉,一方面,本实施例中的氧化焙烧炉中设置有多层炉床,多层炉床形成预热段、氧化焙烧段以及冷却段,稀土废料从炉体顶端进入,先进入预热段中预热至200~600℃,然后进入氧化焙烧段,氧化焙烧段的温度为550~950℃,物料与空气中的氧气进行氧化焙烧,直至焙烧完成,最后进入冷却段进行初步降温至100~550℃;本发明通过设置多层炉床,使得物料能够在炉体内依次经过预热、氧化焙烧和冷却三道工序,经过多层炉床逐层焙烧,不仅能够充分氧化焙烧,使得物料的氧化率能够达到90%以上,产生的烟气少;而且能够对焙烧后的成品进行初步降温以及充分利用了物料氧化焙烧过程中产生的热量,由于空气是从下向上移动的,从炉体底部进入的常温空气进入冷却段与焙烧后的物料接触,从而能够先对成品进行初步降温,空气被加热,然后空气经过氧化焙烧段能够继续加热,被加热后的空气进入预热段,从而能够对预热段中的物料进行初步预热。另一方面,本实施例中的余热锅炉能够回收氧化焙烧炉中产生的热量,使水变成蒸汽,蒸汽可外供给其他企业使用,从而实现了烟气的余热回收利用,因此,本实施中的系统不仅能够对物料进行充分的焙烧,使物料被充分氧化,而且能够回收余热,实现了节能减排,同时为企业带来新的经济效益。

本实施例中的耙料装置,通过旋转轴带动旋转臂和耙齿旋转下,炉床上的稀土废料被耙齿一次次拨开,并均匀分布在炉床上,使得稀土废料能够充分与空气接触,以促进热能传递和质量传递速率,使得稀土废料被完全氧化焙烧,氧化率高,能够避免底层的稀土废料燃烧不完全的问题,同时通过耙料装置能够将物料推向下料口,使得上一层炉床上的物料落入下一层的炉床上。

本实施例中相邻两层炉床上的下料口沿炉体侧壁和中心轴错位设置,物料从上一层炉床面靠近侧壁的下料口落到下一层的炉床面上,流经整个下一层的炉床面,从下一层炉床面靠近中心轴的下料口,使物料能在炉中有最佳的炉床利用率。

实施例2

如图6所示,本实施例提供一种稀土废料或回收料氧化焙烧及余热利用方法,具体为采用实施例1中的回收系统对稀土废料进行回收利用的方法,包括以下步骤:

S1、将100kg稀土废料加入氧化焙烧炉中,具体的稀土废料包括钕铁硼块料、废旧磁材、钕铁硼泥料粉料,钕铁硼块料依次采用鄂式破碎机、锤式破碎机和粉碎装置处理得到粉料;将废旧磁材进行退磁和球磨,得到粉料;

配风风机2将外界空气鼓入并经第一进风口通入氧化焙烧炉1中,通过第二进风口向炉体1-1通入空气,并通过燃烧喷嘴1-6对物料进行点火;

将水加入除盐水箱11中,经除盐水箱11除盐后,通入预热器12中进行预热至60℃,再通入除氧器13中进行除氧,最后将水通入余热锅炉10中;

通过冷却风机向冷却介质进口1-91通入空气,空气经旋转轴1-81内部,并最终由冷却介质出口1-92排出,通过冷却风机向旋转轴1-81内部通入冷空气,以对旋转轴1-81降温,延长旋转轴1-81的使用寿命。

S2、物料先落入预热段中的炉床1-4上进行预热至200~600℃,并通过耙料装置将炉床1-4上的物料拨开,使物料均匀分布在炉床1-4上而能够对物料进行充分预热,同时耙料装置还能够将物料推向下料口1-5,继续进行预热,直至预热完成;

经过预热后的物料落入氧化焙烧段中的炉床1-4上,氧化焙烧段的温度为550~950℃,物料开始进行氧化焙烧,与空气中的氧气进行反应,同样通过耙料装置将炉床1-4上的物料拨开,使物料能够充分进行氧化焙烧,并将物料推向下料口1-5,物料落入下一层的炉床1-4继续进行氧化焙烧,直至焙烧完成;

经过焙烧后的物料落入冷却段中的炉床1-4上,从第二进风口进入炉体1-1的空气对焙烧后的物料进行初步冷却至100~550℃,同样通过耙料装置将炉床1-4上的物料拨开,使物料进行能够充分冷却,并将经初步冷却后的成品推向出料口1-3;

本实施例中,为了加入焙砂冷却,通过冷却风机向冷却介质进口1-91中通入冷空气,冷空气进入旋转轴1-81和旋转臂1-82内部,能够加速焙烧好的物料降温,从而能够快速出料,提高处理效率。

S3、将步骤S2焙烧过程中产生的热烟气通入余热锅炉10中,通过热烟气对余热锅炉10中的水进行加热产生蒸汽,对产生的蒸汽进行利用,具体地,得到的热蒸汽可以外供给其他企业,也可以通入预热器12中作为热源而对水进行加热;

热烟气经余热锅炉10换热后成为冷烟气,将换热后的冷烟气通入布袋除尘器14进行除尘处理,得到除尘烟气和烟尘;将除尘烟气经水喷淋除尘器15处理合格后,再通过引风机通入烟囱中进行高空排放;得到的烟尘经输送机16输送至混料机17内;

S4、将步骤S2焙烧后得到的物料通过出渣机5处理,经处理后通过冷却窑6进行冷却,将冷却窑6与冷却塔7进行热交换,冷却塔7向冷却窑6提供冷水,冷却窑6再将热水提供给冷却塔7,从而能够持续对产物焙砂进行冷却,待焙砂冷却至100℃以下,将焙砂输送至粉碎装置8中进行球磨,然后再经分离设备9分离得到粗粉焙砂和细粉焙砂;将得到的细粉焙砂也通入混料机17内与烟尘混合,得到产品。

经测算,本实施例最终得到85.5kg产品,物料的氧化率为91%,同时产生215kg热蒸汽。

对比例

本对比例也提供一种稀土废料或回收料氧化焙烧及余热利用方法,与实施例2的区别在于:本对比例采用传统的回转窑代替实施例1中的氧化焙烧炉,回收利用系统中的其他设备同实施例1,回收利用方法同实施例2。

经测算,本对比例最终得到76kg产品,物料的氧化率为63%,同时产生179kg热蒸汽。

以上仅是本发明的特征实施范例,对本发明保护范围不构成任何限制。凡采用同等交换或者等效替换而形成的技术方案,均落在本发明权利保护范围之内。

- 一种稀土废料或回收料氧化焙烧及余热利用系统及方法

- 一种稀土废料或回收料氧化焙烧系统