一种固定式弯窜轧辊装配结构、窜辊装置及窜辊方法

文献发布时间:2023-06-19 11:45:49

技术领域

本发明属于板/带钢轧机技术领域,具体涉及一种固定式弯窜轧辊装配结构、窜辊装置及窜辊方法。

背景技术

在板/带钢轧机领域,弯辊和窜辊是的控制板形、均衡轧辊磨损的重要手段。目前的板/带热轧方面,随着近年来弯窜技术的进步,固定式弯窜(弯辊缸固定不随工作辊窜动)正逐步取代移动式弯窜(弯辊缸随工作辊一起窜动)成为市场主流,其窜辊方式是将轧辊及其轴承、轴承座一起做轴向窜动(与移动式弯窜相同)、而弯辊缸则不窜动,这样势必造成窜辊后轧辊轴承相对弯辊缸中心有偏移,从而引起轧辊轴承或弯辊缸偏载等问题。如现有的专利CN200680037764.1、CN200710203401.7、ZL 201510174767.0等均是通过弯辊缸合力的控制或增设导向梁等方式来解决偏载问题,但却又造成弯辊装置设备结构或控制回路相对复杂,设备结构设计、制造和控制的难度也增大。因此,如何简化设备结构,同时解决轧辊轴承或弯辊缸等偏载问题,是固定式弯窜设计的核心问题。

发明内容

有鉴于此,本发明的目的在于提供一种固定式弯窜轧辊装配结构、窜辊装置及窜辊方法,以实现在任意窜辊位置上的轧辊轴承和弯辊缸中心的相对位置保持不变,来避免轧辊轴承或弯辊缸偏载。

本发明是通过以下技术方案来实现的:

本发明提供的一种固定式弯窜轧辊窜辊装置,包括由缸体、活塞杆和缸盖组成的窜辊液压缸,缸体上套装有滑套,缸体和活塞杆中之一上设有与滑套之间形成轴向滑移、径向限定的导向块,且缸体和活塞中另外之一则与滑套固定连接。

本发明还提供一种固定式弯窜轧辊装配结构,包括轧辊、锁紧装置、弯辊装置和上述的窜辊装置;轧辊两端分设有与之辊颈相对轴向滑移并各自带有径向轴承座的径向轴承;轧辊于轧机固定端所在侧的外端设有与之辊颈相对轴向限定并带有止推轴承座的止推轴承;窜辊装置设为一个,且作用于止推轴承座上并与轧辊同轴设置,窜辊装置中的滑套固定在轧机固定端上;两径向轴承座各自对应有弯辊装置;两径向轴承座中之一通过锁紧装置固定连接在轧机牌坊上,且两径向轴承座之间设有连杆。

进一步,窜辊装置中的导向块设置在缸体上,缸体与止推轴承座固定连接,且缸体同轧辊一起轴向窜动,窜辊装置中的活塞杆在背离止推轴承座的远端与滑套之间通过法兰、垫板及夹板固定连接。

进一步,窜辊装置中滑套与缸体之间还设有衬套。

进一步,窜辊装置中的导向块通过基盘设置在活塞杆上,活塞杆上所设的基盘与止推轴承座固定连接,且活塞杆同轧辊一起轴向窜动,活塞杆在背离止推轴承座的远端伸出于滑套外,窜辊装置中的缸体则与滑套之间通过缸盖定位连接。

进一步,基盘与导向块为整体式结构。

进一步,径向轴承为四列圆锥辊子轴承,止推轴承为两列圆锥辊子轴承;单个径向轴承座内并排布置有至多两个径向轴承;轧辊在配合径向轴承窜动的辊颈长度比径向轴承宽度大至少一倍的轧辊窜辊行程。

进一步,滑套固定在轧机固定端上的结构为:滑套与轧机固定端所设的径向轴承座之间直接连接或通过锁紧装置连接。

本发明还提供另一种固定式弯窜轧辊装配结构的替换方案,即:对称布置于轧辊中轴线两侧的两个窜辊装置来替代同轴设置在轧辊中轴线上的一个窜辊装置,且两个窜辊装置的缸体分别固定于轧机固定端上,两个窜辊装置的滑套均作用于止推轴承座上并同轧辊一起轴向窜动,且滑套通过与之固定连接的活塞杆同缸体之间轴向滑动配合;止推轴承座同与之相邻的径向轴承座之间设有轴向滑移、径向限定的导向杆。

本发明还提供一种固定式弯窜轧辊窜辊方法,基于上述的固定式弯窜轧辊装配结构,该窜辊方法为:在轧机窜辊时,由窜辊装置带动止推轴承座及其上的止推轴承同轧辊一起作轴向窜动,并使轧辊相对于两径向轴承座及其上径向轴承作轴向滑移。

本发明的优点在于:本轧辊装配结构、轧辊窜辊装置和窜辊方法解决了固定式弯窜轧辊窜辊后的轴承和弯辊缸偏载的问题,实现了窜辊时只窜轧辊、不窜径向轴承及其径向轴承座的目标。

本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步的详细描述,其中:

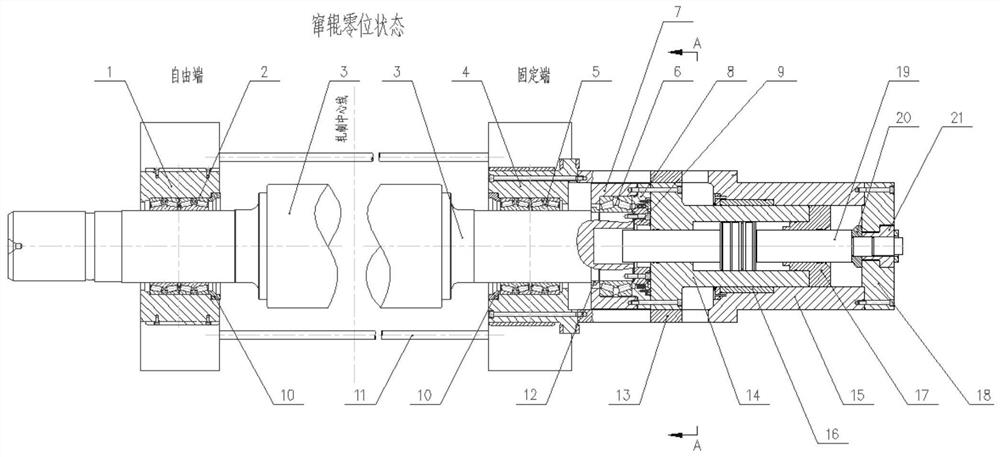

图1为本发明的轧辊装配、窜辊装置在轧机牌坊内装配关系图;

图2为本发明的轧辊装配、窜辊装置在窜辊零位状态;

图3/4为本发明的轧辊装配、窜辊装置朝轧辊两侧窜辊状态;

图5为图2的A-A剖面图;

图6为本发明的窜辊装置在传统窜辊方式上的实施实例;

图7为本发明的窜辊装置另一种实施方式;

图8为本发明的轧辊装配结构另一种实施方式。

附图标记:1为径向轴承座A;2为径向轴承A;3为轧辊;4为径向轴承座B;5为径向轴承B;6为止推轴承;7为止推轴承座;8为端盖A;9为端盖B;10为端盖C;11为连杆;12为衬环;13为导向块;14为缸体;15为滑套;16为衬套;17为缸盖;18为法兰;19为活塞杆;20为垫板;21为夹板;22为锁紧装置;23为弯辊装置;24为轧机牌坊;25为导向杆;26为窜辊装置;基盘27。

具体实施方式

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

实施例一

如图1-5所示,本实施例中提及的固定式弯窜轧辊装配结构,包括轧辊3、锁紧装置22、弯辊装置23、窜辊装置26和轧机牌坊24,轧辊3上根据其窜辊状态可分别定义有固定端和自由端,即轧辊3沿轴向两侧为辊颈、中间为辊身,其中一侧辊颈只布置一个(或两个)径向轴承用于承受径向力、为自由端;另一侧辊颈同时布置一个(或两个)径向轴承和一个双向的止推轴承分别用于承受径向力和轴向力、为固定端,其中径向轴承靠近辊身、止推轴承靠近轧辊端头。这样,轧辊3于轧机固定端就安装有与之辊颈相对轴向滑移并带有径向轴承座B4的径向轴承B5,轧辊3于轧机自由端就安装有与之辊颈相对轴向滑移并带有径向轴承座A1的径向轴承A2,轧辊3于轧机固定端还安装有位于径向轴承B5外侧并与轧辊辊颈相对轴向限定且带有止推轴承座7的止推轴承6;窜辊装置26作用于止推轴承座7上并为轧辊3提供轴向窜动力;弯辊装置23为两套,分别作用于径向轴承座A1和径向轴承座B4上并为轧辊3提供径向弯辊力;径向轴承座A1和径向轴承座B4之间设有连杆11,且径向轴承座A1和径向轴承座B4中之一通过锁紧装置22固定连接;锁紧装置22还作用于轧机牌坊24上并用于限制径向轴承座B4(或径向轴承座A1)的轴向位移;止推轴承座7同与之相邻的径向轴承座B4之间为两者相对径向限定、轴向滑移的结构。

具体的,每套轧辊装配结构由一根轧辊、一对(或两对)径向轴承及其轴承座、一只双向的止推轴承及其轴承座组成。而径向轴承和止推轴承安装在各自单独的轴承座中,即径向轴承A2(径向轴承B5)外圈固定在相应的径向轴承座A1(径向轴承座B4)内,且在径向轴承座中有轴向限位、不能相对其径向轴承做轴向移动,而径向轴承内圈与轧辊辊颈为间隙配合,且在轧辊辊颈上无轴向限位、可以相对轧辊3做轴向移动。而止推轴承6内圈固定在轧辊辊颈上,外圈固定在止推轴承座7上,且其内圈、外圈分别在轧辊辊颈上、止推轴承座7上有轴向限位,止推轴承座7及止推轴承6不能在轧辊3上轴向移动。同时,轧机固定端的径向轴承座B4和轧机自由端的径向轴承座A1通过机械方式连接在一起,即连杆11连接,并由其所在轧机牌坊24的窗口导向,同时在轧机牌坊24上设置机械式锁紧装置22限制其轴向位移,在弯辊装置23的弯辊力作用下,径向轴承及其径向轴承座只能在轧机牌坊窗口内升降、而不能轴向窜动,保证了弯辊力与径向轴承中心始终重合,避免了偏载。另外,止推轴承座7由导向部件配合对应的窜辊装置26或/和相邻的径向轴承座B4提供轴向导向和防转,并在窜辊装置26作用下带动轧辊3一起轴向窜动,而径向轴承座B4不窜动。该弯辊装置23和窜辊装置26均采用液压缸驱动。工作时,在轧机窜辊时,仅轧辊和止推轴承及其轴承座作轴向窜动,轧辊径向轴承及其轴承座不窜动,且轧辊辊颈相对径向轴承作轴向滑移。

在本实施例中的径向轴承A2和径向轴承B5均采用四列圆锥辊子轴承,止推轴承6采用两列圆锥辊子轴承。端盖C10与径向轴承座A1或径向轴承座B4通过螺栓固定在一起,用于对径向轴承A2或径向轴承B5外圈的轴向限位,且径向轴承座内在与端盖C10相对应的内侧端设有抵止径向轴承的台阶。同理,端盖A8与止推轴承座7通过螺栓固定连接在一起,用于对止推轴承6外圈的轴向限位。止推轴承6内圈两端还分别通过衬环12和端盖B9压紧在轧辊3的一侧辊颈端部,用于对止推轴承6内圈的轴向限位。单个径向轴承座A1或B4上布置有至多两个径向轴承A2或B5。轧辊3在配合径向轴承A2(径向轴承B5)窜动的辊颈长度比径向轴承A2(径向轴承B5)宽度大至少一倍的轧辊窜辊行程(通常为150+150=300mm)。

在本实施例中的径向轴承座的轴向锁紧为:径向轴承座B4的一端有外凸的锁紧耳朵(未标记),另一端通过连杆11与径向轴承座A1机械连接。其锁紧耳朵嵌在弯辊装置23和锁紧装置22形成的卡槽中,以此实现对径向轴承座A1和径向轴承座B4的轴向限位。径向轴承座的侧面由弯辊装置23导向,在轧辊3窜辊过程中,径向轴承座A1和径向轴承座B4及其径向轴承A2和径向轴承B5轴向不移动。

在本实施例中的窜辊装置26设置在轧辊3中轴线上,即两者为同轴布置结构,采用双杆液压缸形式,由缸体14、活塞杆19、缸盖17、滑套15等组成;活塞杆19与轧辊3同轴,滑套15套设于缸体14上并同与止推轴承座7相邻的径向轴承座B4固定连接,活塞杆19一端与轧辊3滑动连接,另一端与滑套15在背离径向轴承座B4的一端固定连接,导向块13固定设置在缸体14上并与滑套15滑动连接,缸体14与止推轴承座7固定连接并与滑套15滑动连接。这样,止推轴承座7直接与窜辊装置26的缸体14固定在一起,通过窜辊装置26对止推轴承座7进行防转和导向,以确保止推轴承座不随轧辊一起转动。

在本实施例中的滑套15与缸体14之间设有衬套16,活塞杆19与滑套15之间通过法兰18、垫板20及夹板21固定连接。衬套16与滑套15为过盈连接、与缸体14为间隙配合,以此实现缸体14和止推轴承座7的轴向导向。

实施例二

如图6所示,本实施例与上述实施例一不同之处在于:滑套15与径向轴承座B4的固定连接由锁紧装置22来实施。即通过锁紧装置22来配合滑套15上设置的锁紧耳朵(未标记)进行直接固定连接。这样,窜辊时,缸体14带着止推轴承座7、轧辊3等一起轴向移动,而受锁紧装置22限制,活塞杆19与径向轴承座B4均不能轴向移动。使得本窜辊装置结合常规的轧辊装配可实现传统方式的窜辊(轴承座与轧辊一起轴向窜动),此时缸体与轴承座安装在一起,滑套上设置锁紧耳朵,轧辊轴承座上的锁紧耳朵取消,轧机牌坊24上的锁紧装置限制滑套轴向位移,在液压油作用下即可实现轧辊及其轴承座整体轴向窜辊。

实施例二

如图7所示,本实施例与上述实施例一和实施例二不同之处在于:缸体14与滑套15固定连接来替代缸体14与止推轴承座7的固定连接,活塞杆19与止推轴承座7固定连接来替代活塞杆19与轧辊3的连接,导向块13通过基盘27与活塞杆19连接来替代导向块13与缸体14的固定连接,活塞杆19在背离轧辊3的背离端伸出滑套15外来替代活塞杆19与滑套15的固定连接。这样,相当于止推轴承座7是与窜辊装置26的活塞杆19固定在一起,也是能通过窜辊装置26对止推轴承座7进行防转和导向,以确保止推轴承座不随轧辊一起转动。

实施例四

如图8所示,本实施例与上述实施例不同之处在于:将对称布置于轧辊3中轴线两侧的两个窜辊装置26来替代同轴设置在轧辊3中轴线上的一个窜辊装置26,且两个窜辊装置26的缸体14分别固定于轧机固定端上,两个窜辊装置26的滑套15均作用于止推轴承座7上并同轧辊3一起轴向窜动,且滑套15通过与之固定连接的活塞杆19同缸体14之间轴向滑动配合;止推轴承座7同与之相邻的径向轴承座B4之间设有轴向滑移、径向限定的导向杆25。这样,采用的导向杆25设于止推轴承座7上并同与止推轴承座7相邻的径向轴承座B4滑动连接,或者导向杆25设于同止推轴承座7相邻的径向轴承座B4上并与止推轴承座7滑动连接;直接通过导向杆25与径向轴承座B4配合来对止推轴承座7进行防转和导向,以确保止推轴承座不随轧辊一起转动。止推轴承座7上所设的锁紧耳朵(未标记)嵌在轧机牌坊24两侧窜辊装置26的锁紧槽中实现轧辊3和止推轴承座7的轴向定位,此时的径向轴承座的轴向用锁紧装置22则布置在轧辊3的另一端。此外,为保证窜辊装置中的滑套与缸体之间不发生径向转动,也可以在缸体上设置导向块来限定滑套的径向转动。

上所述仅为本发明的优选实施例,并不用于限制本发明,显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 一种固定式弯窜轧辊装配结构、窜辊装置及窜辊方法

- 一种固定式弯窜轧辊装配结构及窜辊装置