SiOC膜的氧化还原

文献发布时间:2023-06-19 12:02:28

背景技术

技术领域

本公开内容的实施例总体上涉及可流动的间隙填充膜及其制造工艺,更详细而言,涉及形成基于碳氧化硅(SiOC)的可流动膜及减少其中的氧化。

相关技术的描述

在包括浅沟槽隔离(STI)、金属间介电(IMD)层、层间介电(ILD)层、金属前介电(PMD)层、钝化层等等的微型化半导体元件的制造中,必须使用绝缘材料来填充高深宽比的间隙。随着晶体管的特征尺寸以及它们之间的空间已降至20nm或更小,且热预算减少,此种微小且高深宽比的特征的无空隙填充变得越来越有挑战性。在已开发用于填充间隙和沟槽的技术中的一者中,将液相的介电前驱物传递到间隙和沟槽中,随后硬化为固相的介电膜(称为可流动膜或间隙填充膜)),在常规上所述硬化是通过蒸汽退火、热压和高温烧结达成。在许多例子中,在介电膜形成工艺中所用的介电前驱物中的化学结构包括可移除的化学基团,从而在硬化后的介电膜中留下孔隙或引起介电膜的皱缩。再者,高温下的常规硬化工艺不可避免地增加了介电膜内的氧化。因此,需要仔细选择化学处理方法,以形成具有低模数和粘度的柔软的可流动膜,以确保间隙和沟槽的无空隙填充和减少的氧化,以用于诸如相变存储器和集成电路的产线后端(BEOL)部分的元件中的应用。

再者,需要可流动膜有改进的机械性质(诸如改进的相对于热氧化物的湿蚀刻速率WERR(<2:1))以及与热氧化物相等或比热氧化物少的介电常数和低内应力。

发明内容

在本文描述的实施例总体上涉及基板处理设备与基板的表面上形成介电层的方法。本公开内容的实施例可进一步提供一种在沟槽之上形成低k介电可流动膜的方法,所述沟槽形成于图案化基板的表面上。所述方法包括:将含硅和碳(silicon and carboncontaining)前驱物传递至基板处理腔室的基板处理区域中达第一时间段和第二时间段;使含氧前驱物流进等离子体源的远程等离子体区域中,同时点燃远程等离子体以形成自由基氧前驱物;在经过所述第一时间段之后且于所述第二时间段期间,使所述自由基氧前驱物以第二流速流进所述基板处理区域;和在经过所述第二时间段之后,将所述含硅和碳介电前驱物暴露至电磁辐射达第三时间段。

本公开内容的实施例可以进一步提供一种在沟槽之上形成低k可流动介电膜的方法,所述沟槽形成于图案化基板的表面上。所述方法包括:以第一流速将含硅和碳前驱物传递至第一基板处理腔室的基板处理区域中达第一时间段和第二时间段;使含氧前驱物流入等离子体源的远程等离子体区域,同时点燃远程等离子体以形成自由基氧前驱物;在经过第一时间段之后并且在第二时间段期间,以第二流速使所述自由基氧前驱物流进所述基板处理区域中;以及在经过第二时间段之后,将所述含硅和碳前驱物暴露于电磁辐射达第三时间段,同时所述图案化基板维持在40℃至500℃之间的温度,其中所述电磁辐射是以第一波长并且以第一功率提供。

附图说明

为了能够详细理解本公开内容的上述特征的方式,可通过参考实施例(其中一些于附图中说明)而获得上文简要总结的本公开内容的更特定的描述。然而,应注意,附图仅说明本公开内容的典型实施例,因此不应被认为是对本公开内容的范围的限制,因为本公开内容可允许其他等效的实施例。

图1是示出根据一个实施例的形成基于碳氧化硅(SiOC)的可流动膜且减少其中的氧化的沉积系统中的所选步骤。

图2是根据一个实施例的沉积腔室和固化腔室的系统的示意图。

图3A是根据一个实施例的处理腔室的示意性侧视剖面图。

图3B是根据一个实施例的喷头的示意性底视图。

为了明确起见,只要可适用,则使用相同的附图标记指示附图间共通的相同元件。此外,一个实施例的元件可有利地适用在本文描述的其他实施例中。

具体实施方式

本文描述用于在图案化基板上形成低k介电可流动膜的方法。所述低k介电可流动膜可为含有硅-碳-氧(Si-C-O)键的基于碳氧化硅(SiOC)的可流动膜。所形成的膜中的至少所述硅和碳的成分来自含硅和碳前驱物,所述前驱物也可含有一定量的氧,同时,形成低k介电可流动膜所需的反应性物种是由含氧前驱物所提供,所述含氧前驱物在远程等离子体区域中活化。

总体来说,根据本公开内容的一些实施例,所述方法可包括将有机硅烷前驱物(也称为介电前驱物,或含硅和碳前驱物)传递到图案化基板上,所述有机硅烷前驱物包括含硅和碳的聚合物(所述聚合物可进一步含有氧),并且使介电前驱物内的聚合物交联,从而在图案化基板上形成基于SiOC的可流动膜。所述方法可包括在低基板温度下固化所形成的膜以增加Si-O-Si键的浓度,同时降低并入所形成的膜内的氧的浓度且维持所形成的膜的期望性质。控制用于固化处理的各种条件,以减少并入到图案化表面上形成的(多个)膜内的氧。

本文所述的工艺能够用于防止或最小化图案化基板上或图案化基板内形成的含金属互连件的氧化量和/或存储器元件的部分的氧化量,上述氧化是由于在以常规方式形成的低k介电可流动膜内常见的非期望量的氧所造成。在一个或多个后续处理步骤期间,以常规方式形成的低k介电可流动膜内非期望的大量的氧将倾向于迁移至这些结构的部分随后使所述部分氧化。含金属的互连件(可含有钛(Ti)、氮化钛(TiN)、钽(Ta)、氮化钽(TaN)、钨(W)、钴(Co)、铜(Cu)和铝(Al))的氧化能够增加在一个或多个形成的互连金属层之间及之内所产生的线电阻和接触电阻。诸如相变存储器元件(包括含OTS(双向阈值开关)材料的元件(例如BCTe、GeSiAsTe、GeAsSe、SeAsGeSi)和/或含GST(GeSbTe,锗锑碲)元件)之类的存储器元件的各部分的非期望的氧化在形成时能够对所形成的存储器元件层的电特性产生不利影响,从而可能引发故障或不良的电元件性能。本文所述的形成可流动的低k介电层的方法具有显著的优点以用于“删减蚀刻”互连层形成工艺中(在所述工艺中,可流动低k介电层用于填充和电隔离一个或多个图案化金属层的各个区域),此是由于所形成的可流动低k介电层氧化图案化金属层的暴露部分的倾向显著降低所致。

图1是示出根据一个实施例的方法100的流程图,所述方法100包括所执行的各种操作,所述各种操作用于在基板表面上形成基于碳氧化硅(SiOC)的可流动膜并且减少其中的氧化。举例而言,基板可包括金属基板(诸如铝和不锈钢)、半导体基板(诸如硅、绝缘体上硅(SOI)、砷化镓)、玻璃基板和塑料基板。图案化基板一般包括将使用低k介电材料填充的超过一个的间隙、沟槽、孔洞、通孔(via)等等。

在框102中,在不存在氧等离子体的状态下,介电前驱物和载气经由气体传递装置(诸如双通道喷头(DCSH))流入处理腔室,从而将介电前驱物传送至基板上,所述基板上形成有间隙。

常规的可流动膜形成工艺中,首先将含氧的等离子体提供到处理腔室中,并随后将介电前驱物传递到配置在处理腔室中的图案化基板的表面上,以将氧原子插入介电前驱物内的硅-硅键,从而扩大形成于图案化表面上的可流动膜的体积。因此,在处理腔室中的等离子体中所激发的氧离子和氧自由基不可避免地增加了在可流动膜的初始生长期间(即,在介电前驱物传递时)的氧浓度。具有增加的氧浓度的可流动膜倾向于氧化与可流动膜接触的材料。另外,当介电前驱物传递到处理腔室中时,所述介电前驱物可能与激发的氧离子和氧自由基发生碰撞,这可非期望地改变介电前驱物的分子结构。

在本文提供的本公开内容的一些实施例中,为了在可流动膜的初始生长期间降低整个可流动膜内的氧浓度并且也总体上保有介电前驱物的分子结构,先将介电前驱物传递图案化基板的表面,随后将所述图案化基板的表面暴露至等离子体内形成的激发氧离子或氧自由基。

框102的一些实施例中,将介电前驱物传递到图案化基板的表面包括:将所述图案化基板设定成约500密耳和3000密耳之间的双通道喷头(DSCH)间距。随后,将介电前驱物以期望的流速(诸如介于约0.25克/分钟(g/min)和约3g/min之间的流速,在本文中也称为来自DSCH的每通道流速)传递至图案化基板的表面。可将载气(例如氩(Ar)或氦(He))以每DSCH的通道250sccm至约5000sccm之间的流速流入处理腔室。图案化基板的表面能够保持在约40℃至约150℃之间的降低的温度下,例如在约80℃下。处理腔室的压力可以维持于约0.5托至约3.0托之间。在一些实施例中,介电前驱物的流动可以在下一步骤(或下文论述的框104)开始之前的约1秒至约600秒之间开始,诸如约10至15秒之间开始。

介电前驱物可包括有机硅烷前驱物,所述有机硅烷前驱物包括含硅和碳的聚合物或含硅、碳和氧的聚合物,所述含硅、碳和氧的聚合物包含硅氧烷官能团(Si-O-Si)的重复单元。根据一些实施例,含硅和碳的聚合物可以拥有1或小于3的Si-O对Si的比率。这些比率与使用本文描述的方法的低k介电可流动膜的生产相关。通过计算含硅和碳前驱物中Si-O键的数目并除以含硅和碳前驱物中的硅原子数,计算出Si-O对Si的比率。例如,介电前驱物可以是八甲基环四硅氧烷(OMCTS(见下面的项目(1))),其具有1的Si-O:Si比率,并且已发现与流动性程度的增加和介电常数的降低相关。一些实施例中,含硅和碳前驱物可无氮,以实现无氮的低k介电质的生产。

介电前驱物OMCTS可以以下述流速供应到处理腔室中:每DSCH的通道,每分钟约0.25克(g/min)至约3g/min。载气(诸如氩(Ar)或氦(He))可以以每DSCH的通道250sccm至约5000sccm之间的流速流入处理腔室。

在一些实施例中,介电前驱物是四甲氧基硅烷(TMOS(见项目(2)),Si(OR)

介电前驱物TMOS可以以下述流速直接供应至处理腔室中:每DSCH的通道,每分钟约0.05克(g/min)至约1g/min之间。载气(诸如氩(Ar)或氦(He))可以以每DSCH的通道50sccm至约1000sccm之间的流速流入处理腔室。可除了介电前驱物OMCTS之外还使用介电前驱物TMOS,或是单独使用TMOS。

在一些示例中,介电前驱物可以是包括硅氧烷官能基团(Si-O-Si)的重复单元的其他有机硅烷,例如四甲基环四硅氧烷、六甲基二硅氧烷、四甲基二硅氧烷、二甲基二硅氧烷。在其他示例中,介电前驱物可以是不包括硅氧烷官能基团(Si-O-Si)的重复单元的其他有机硅烷。在某些示例中,介电前驱物可以是其他有机硅烷,诸如二甲基二氯硅烷(SiR

在一些其他示例中,介电前驱物可包括其他有机硅烷,例如聚二甲基硅氧烷(PDMS)。含硅和碳的聚合物(例如PDMS)能具有低的模数和粘度。因此,含硅和碳的聚合物可在沉积时流入间隙且填充间隙。含硅和碳的聚合物在低温下进一步显现低k介电质和化学稳定性。但是,含硅碳聚合物可能会在高温下的其他制造工艺中损失氢和碳,且转化为二氧化硅(SiO

在框104中,在将介电前驱物传递到图案化基板的表面上后,将氧等离子体与载气(例如,Ar、He)一起提供到处理腔室中,以使传递到图案化基板上的介电前驱物亲水化(即,将羟基基团(-OH)插于所述介电前驱物中)。如上文所论述,将含氧等离子体传递到图案化基板的表面是发生在:从将介电前驱物传递到图案化基板的表面经过了一段期望时间之后。例如,在框102已经开始之后,在约1秒至约1800秒之间、诸如约10秒至15秒之间,将含氧的等离子体传递到图案化基板的表面。提供至处理腔室的处理区域中的氧等离子体中所活化的氧(O

氧等离子体能够通过离解含氧前驱物(诸如分子氧(O

在一些实施例中,在框104内执行处理的期间,也维持介电前驱物对氧自由基的流速的期望比率以及介电前驱物对载气的总流速(例如,处理期间从不同的气体源的所有气体源提供到处理区域的所有氩或氦流速的总和)的期望比率。在一个示例中,八甲基环四硅氧烷(OMCTS)的流速相对于氧自由基的流速的比率为介于0.05至0.50之间,例如介于0.06到0.43之间的比率,且八甲基环四硅氧烷(OMCTS)的流速相对于氩(Ar)的总流速的比率介于0.01到0.08之间,例如介于0.02至0.07之间的比率。在另一个示例中(除了OMCTS之外还提供TMOS),OMCTS的流速相对于氧自由基的流速的比率在0.05至0.50之间,例如在0.06至0.43之间的比率,OMCTS的流速相对于氩(Ar)的总流速的比率在0.01至0.08之间,例如在0.02至0.07之间的比率,且OMCTS的流速相对于TMOS的流速的比率是在3.0至11.0之间。

在框106中,在图案化基板上使介电前驱物亲水化之后,使介电前驱物固化,引起介电前驱物中聚合物之间的交联,以形成基于碳氧化硅(SiOC)的可流动膜。在一些实施例中,执行固化工艺,其中以受控的照射功率和波长将电磁辐射(例如,UV辐射)提供给介电前驱物,所述介电前驱物维持在受控的处理温度下达期望的处理持续时间。在一些实施例中,由于热能,聚合物之间的交联可在没有UV辐射的情况下在同一沉积腔室中发生(例如,图案化基板的表面可处于在约40℃至约150℃之间的温度,例如约80℃)。作为替代方案,交联可在介于约150℃至约500℃之间的温度、约1托至约600托之间的压力下在另一个腔室中发生。在一些实施例中,聚合物之间的交联是由于热能和利用UV辐射的UV能量而发生。执行框106中的工艺,以最小化在工艺期间的任何时刻由硅烷醇缩合反应产生的H

如上所记载,当相邻的介电聚合物中的硅烷醇基(Si-OH)中的羟基(-OH)反应时,相邻的介电聚合物通过形成Si-O-Si键而交联,并生成水(H

可在将惰性气体提供到处理腔室中的同时执行介电前驱物的UV辐射。惰性气体(例如,Ar或He)的流速可以在每DSCH的通道约1000sccm至约25000sccm之间。UV照射不可避免地提供能量至先前传递到图案化基板的介电前驱物,此由于介电前驱物暴露于UV辐射而导致生成反应产物(例如,H

沉积系统的实施例可并入用于生产集成电路晶片的更大型的制造系统。图2显示根据一个实施例的一个此类系统1001,所述系统1001包括沉积腔室和固化腔室。在图2中,一对前开式标准舱(FOUP)1002供应基板(例如,直径为300mm的晶片),基板由机械臂1004接收并且放置在低压保持区域1006中。第二机械臂1010可用于在低压保持区域1006和处理腔室1008a-f之间运输基板。

处理腔室1008a-f可以包括一个或多个系统部件,以用于在基板上沉积、固化和/或蚀刻可流动的介电膜。在一些实施例中,可以使用两对处理腔室(例如1008c-d和1008e-f)在基板上沉积可流动的介电膜,而第三对处理腔室(例如1008a-b)可以用于UV固化所沉积的介电膜。因此,在一些实施例中,系统1001适于由下述方式执行方法100:首先对定位于两对处理腔室中的一对(例如1008c-d或1008e-f)中的两个基板同时执行方法100的框102和104,随后,其次,将所述基板从所述两对处理腔室中的一对移送到第三对处理腔室(例如,1008a-b),其中对所述基板执行框106。

一些实施例中,所有三对腔室(例如1008a-f)可用于在基板上沉积和固化可流动的介电膜。在一些替代实施例中,系统1001适于通过以下述方式执行方法100:对定位于两对处理腔室(例如1008a-f)中的一对中的两个基板同时地依序执行方法100的所有框102-106。

另外,可将处理腔室1008a-f中的一者或多者用作湿法处理腔室。这些处理腔室包括用于在包含水分的气氛中加热可流动的介电膜的腔室。

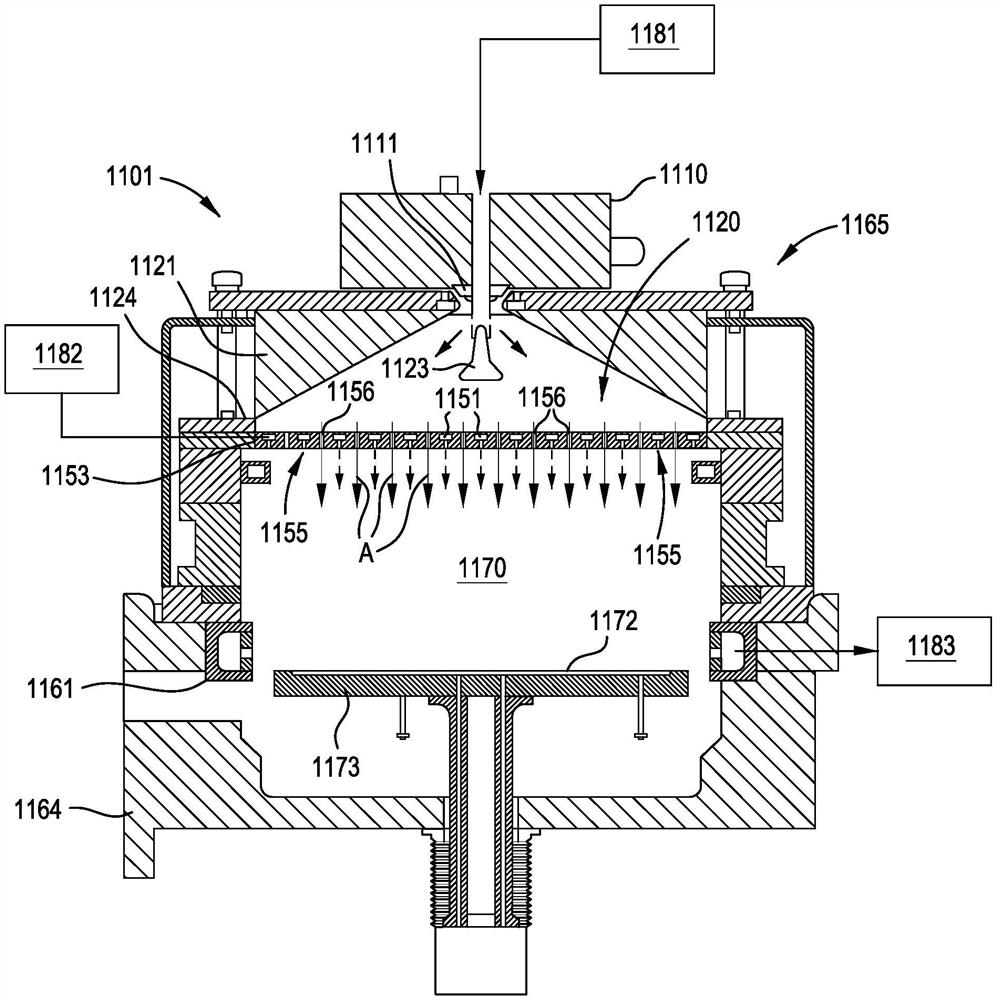

图3A是根据一个实施例的具有腔室主体1164和盖组件1165的处理腔室1101的示意图。盖组件1165总体上包括远程等离子体源1110、盖1121和双通道喷头(DCSH)1153。远程等离子体源(RPS)1110可处理从氧气源1181提供的含氧前驱物气体。随后,可以将RPS 1110中形成的氧等离子体穿过耦接盖1121的气体入口组件1111和隔板1123传递,且进入腔室等离子体区域1120中。诸如氩(Ar)、氦(He)及氮气(N

DCSH 1153配置在腔室等离子体区域1120与基板处理区域1170之间,并且允许存在于腔室等离子体区域1120内的等离子体流出物(其为前驱物或其他气体的离子化或中性衍生物,也称为自由基)传送通过多个穿孔(through-hole)1156进入基板处理区域1170,而在硅和碳前驱物进入腔室等离子体区域1120之前不直接激发所述硅和碳前驱物。等离子体流出物的流动是由图3A中的实线箭头“A”所指示。基板1172配置在基板支撑件1173上,所述基板支撑件1173配置于基板处理区域1170内。DCSH 1153也具有一个或多个中空容积1151,所述中空容积1151能够以介电前驱物填充,所述介电前驱物诸如OMCTS和TMOS,由前驱物源1182提供。介电前驱物从一个或多个中空容积1151通过小型孔洞1155传送,且进入基板处理区域1170,绕过腔室等离子体区域1120。介电前驱物的流动由图3A中的虚线箭头所指示。排放环1161用于通过使用排放泵1183而均匀地排空处理区域1170。DCSH 1153可以比穿孔1156的最小直径的长度更厚。通过形成部分地穿过DCSH 1153的穿孔1156的较大直径部分,从而可限制穿孔的最小直径1150的长度,以维持从腔室等离子体区域1120到基板处理区域1170的等离子体流出物的流动。一些实施例中,穿孔1156的最小直径的长度可为与穿孔1156的最小直径相同数量级或更小。

在一些实施例中,图2中的一对处理腔室(例如,1008c-d)(称作双腔室)可用于在基板上沉积可流动的介电膜。所述处理腔室(例如1008c-d)中的各者能够具有图3A所描绘的处理腔室1101的截面结构。上述的每DCSH的通道的流速对应于经由相对应的DCSH 1153进入每个腔室(例如1008c-d)的流速。基板1172可移送到真空下的另一成对的双腔室(例如1008a-b),以在将介电膜沉积在基板1172上之后,进行介电膜的UV固化。

图3B是根据一个实施例的DCSH 1153的示意图。DCSH 1153可以通过穿孔1156传递腔室等离子体区域1120中存在的等离子体流出物和载气。

在一些实施例中,穿孔1156的数目可在约60个至约2000个之间。穿孔1156可以具有圆形或多种形状。在一些实施例中,穿孔1156的最小直径1150可以在约0.5mm与约20mm之间或在约1mm与约6mm之间。穿孔的截面形状可以做成锥形、圆柱形或这两种形状的组合。在一些实施例中,用于将介电前驱物引入基板处理区域1170中的小型孔洞1155的数目可以在约100个至约5000个之间或在约500个至约2000个之间。小型孔洞1155的直径可在约0.1mm至约2mm之间。

尽管前文是针对特定实施例,但可设计其他和进一步的实施例而不脱离本公开内容的基本范围,并且本公开内容的范围是由所附的权利要求确定。

- SiOC膜的氧化还原

- 具有被渗析膜截留的氧化还原聚合物和氧化还原酶的电化学基传感器