一种棒材挤压润滑剂旋转喷涂装置

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及机械加工技术领域,特别是涉及一种棒材挤压润滑剂旋转喷涂装置。

背景技术

金属锻造产业有力支撑和带动了相关产业的发展,促进了社会就业,锻造行业中的棒材应用极为广泛,从汽车、航空、水利涵盖了各行各业,材料从钢、镁合金、铝合金到钛合金,棒材的锻造关系到工业生产的方方面面。在航空和航天工业中获得了最广泛的应用。近年来国内对钛合金的需求量逐年增加,部分设计要求提出钛合金棒材的长度大于5m。钛合金采用自由锻造的长度一般为3-4m,且锻造过程中坯料表面降温快,表面容易开裂,不能多火次回炉加热锻造;坯料自由锻造的每火次需冷却进行表面修磨处理,生产效率低,反复冷却、加热对能源消耗大。因此,需要开展钛合金棒材的径向锻造生产工艺研究,以满足国内对钛合金棒材(长度大于5m)的需求,提升产品质量水平。

钛合金材料冷镦成形可以很好的解决上述问题,其加工前需要涂覆润滑剂;发明专利CN201310296942.4公开的一种钛合金棒冷镦成形润滑剂涂覆装置是对冷加工的钛合金涂覆润滑剂的设备。其主要利用了喷涂风干的形式完成润滑剂的涂覆,适用于钛合金冷加工,提供了一种均匀性良好、牢固度好、浪费很小的钛合金棒冷镦成形润滑剂涂覆装置,然而设备复杂,在对热锻工件的处理,尤其是长轴类零件挤压锻造方面存在些许不便,而且该设备仅适用于钛合金加工,而挤压工艺会涉及到多种金属材料,所以该设备在适用范围方面还有待提高。

发明内容

本发明的目的是提供一种棒材挤压润滑剂旋转喷涂装置,以解决上述现有技术存在的问题,可以改善棒材挤压过程中的润滑条件,提高挤压效率,提升产品质量。

为实现上述目的,本发明提供了如下方案:

本发明提供一种棒材挤压润滑剂旋转喷涂装置,包括旋转框架,所述旋转框架内铺设有导轨,所述导轨上用于放置坯料;所述旋转框架一端设置有模具,另一端设置有顶杆,所述顶杆、旋转框架和模具的径向中心线位于同一水平虚拟直线上;所述旋转框架侧壁上均匀设置有多个缸体,所述缸体内侧连接有喷嘴,所述喷嘴用于喷射润滑剂。

可选的,所述旋转框架为圆筒形结构;所述旋转框架外侧传动连接有橡胶辊,所述橡胶辊连接有驱动电机;所述橡胶辊通过驱动电机能够带动所述旋转框架实现往复90度或往复180度的旋转。

可选的,所述旋转框架侧壁上均匀安装有四个所述缸体,所述缸体内用于盛放所述润滑剂,所述缸体连接有气压机构,所述气压机构用于将所述缸体内的润滑剂经喷嘴喷出。每组旋转喷涂装置都可以独立控制,每组旋转喷涂装置的每个缸体也可以独立控制,通过控制气压的有无及大小来控制喷嘴喷出润滑剂的速度,也可以通过控制旋转框架的转速及转角来控制润滑剂涂覆的密度。

可选的,所述导轨包括两个圆柱形结构的轨道,两个所述轨道对称铺设于所述旋转框架内部两侧,所述轨道位于所述顶杆下方,作用是承载坯料,给坯料以充足的空间进行润滑剂的涂覆。

可选的,所述模具远离所述旋转框架的一端设置有气压除磷装置。

本发明相对于现有技术取得了以下技术效果:

本发明节约了成本、提高了效率、方便操作与使用、灵活、安全性能高。需要经过挤压锻造的坯料,经充分地润滑剂涂覆后,在挤压锻造的过程中,效率更高,成型质量更好,也会大大提高模具的使用寿命。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

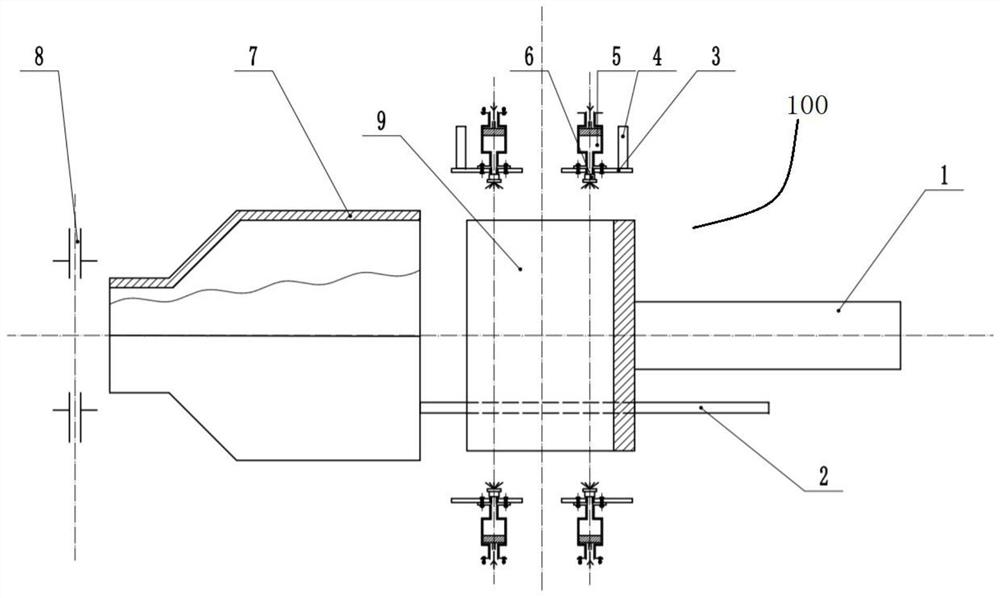

图1为本发明棒材挤压润滑剂旋转喷涂装置示意图;

图2为本发明棒材挤压润滑剂旋转喷涂装置局部径向示意图;

其中:100、棒材挤压润滑剂旋转喷涂装置,1、顶杆,2、导轨,3、旋转框架,4、橡胶辊,5、缸体,6、喷嘴,7、模具,8、气压除磷装置,9、坯料。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明的目的是提供一种棒材挤压润滑剂旋转喷涂装置,以解决上述现有技术存在的问题,可以改善棒材挤压过程中的润滑条件,提高挤压效率,提升产品质量。

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

参考附图1和附图2所示,本发明提供一种棒材挤压润滑剂旋转喷涂装置100,其中,顶杆1、旋转喷涂部、模具7、气压除磷装置8布置在同一条直线上;旋转喷涂部包括旋转框架3,旋转框架3外侧设置有用于盛放润滑剂的缸体5,缸体5内侧设置有喷嘴6,旋转框架3依靠与驱动电机连接的橡胶辊4转动。在挤压过程当中,坯料9经导轨2由顶杆1推入模具7中,在行经导轨2的过程中,由旋转喷涂部给其表面喷涂润滑剂,旋转喷涂部可以有一套或者几套,可以喷涂单一类型的润滑剂,也可以喷涂多种类型的润滑剂,由于挤压一般采用热挤压或者温挤压的形式,故在装置的末尾设置了气压除磷装置8,通过高压气流将棒材表面形成的氧化皮去除;每条生产线可以设置一个或者多个旋转喷涂部,每个旋转喷涂部上设有四个缸体5,缸体5内存储润滑剂,通过气压作用带动活塞加压,然后经由喷嘴6实现润滑剂的涂覆,在喷涂过程中,旋转框架3通过橡胶辊4的带动实现装置的旋转,可以实现装置的90度或180度往复转动,以避免线路的缠绕。设备准备就绪后,就可以进行棒材的挤压。在挤压过程中,坯料9由顶杆1缓缓顶出,经由导轨2,在这个过程中,润滑剂旋转喷涂装置工作,通过调整润滑剂的填充、气压的大小以及旋转框架3的转速及转角来控制润滑剂涂覆的种类及密度,每个旋转框架3及每个缸体5都可以独立控制,在润滑剂涂覆完成后,坯料9进入模具7开始进行挤压过程,挤压完成后,成型后的棒材经模具7后的气压除磷装置8除磷。通过挤压锻造的形式,不仅使棒材达到所需的成型要求,而且有利于使晶粒破碎更充分、尺寸更加细小,晶粒度增大有利于提高探伤水平。一般的厂家生产都是流水线的形式,该设备同样以流水线的形式进行工作。

在图1所示图中,顶杆1由液压驱动,完成坯料9的推进及挤压;导轨2由两条圆柱形导轨构成,作用是承载坯料9,给坯料9以充足的空间进行润滑剂的涂覆;旋转框架3为圆筒形框架,其上有四个缸体5的安装位置,其旋转动作由橡胶辊4带动,橡胶辊4由电机驱动,可带动旋转框架3实现往复90度或往复180度的旋转,缸体5上安装有喷嘴6,润滑剂通过气压作用由喷嘴6喷出;高温棒材由模具7中出来后,通过气压除磷装置8喷出的高压气流除磷。在图2所示的棒材挤压润滑剂旋转喷涂装置径向示意图中,我们可以清晰直观的看到润滑剂旋转涂覆的过程,旋转喷涂框架通过90度或180度的往复旋转即可实现润滑剂的均匀涂覆,而且可以防止线路缠绕的问题。

本发明的工作过程大致如下:坯料9经加热后,由顶杆1推动沿着导轨2前进,在前进过程中,润滑剂旋转喷涂装置工作,给坯料9表面涂覆润滑剂,每组旋转喷涂部都可以独立控制,每组旋转喷涂部的每个缸体5也可以独立控制,通过控制气压的有无及大小来控制喷嘴6喷出润滑剂的速度,也可以通过控制旋转框架3的转速及转角来控制润滑剂涂覆的密度,而且不同组旋转喷涂部及不同的缸体5还可以装填不同种类的润滑剂,从而满足更多更复杂的工况。然后坯料9进入模具7进行挤压锻造,在这个过程中,同样是由顶杆1提供动力。棒材挤压锻造完成后,由气压除磷装置8喷出的高压气流进行除磷。

在本发明的描述中,需要说明的是,术语“中心”、“顶”、“底”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“笫二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

- 一种棒材挤压润滑剂旋转喷涂装置

- 一种用于γ-TiAl合金棒材挤压的玻璃润滑剂及其制备方法