一种用于分析仪的传送平台

文献发布时间:2023-06-19 12:05:39

技术领域

本发明属于医学检测领域,涉及生物样品分析仪上的配件,特别是一种用于分析仪的传送平台。

背景技术

尿液分析仪是测定尿液中一些化学成分的仪器,在医学诊断领域有着重要作用。一般的尿液分析仪都需要将浸入过尿液中的测试条或测试卡(本发明将其合称为“生物样品检测试剂”或者简称为“检测试剂”)置于载台上,运输至检测位进行检测。在同一台仪器上实现测试条和测试卡两种测试装置均可使用时,通常有三种实现方案。

第一种方案是将测试条或测试卡分别放在各自对应的托架上,再将托架置于通用的载台上。如US.Pat.No.7118713B2的尿液分析仪中公开的方案,操作人员在将测试条或测试卡替换为测试卡或测试条时,需要同时将托架也进行更换,并且由于载台上设有托架的放置位,形成了清洗的死角。

第二种方案是在载台上设置有测试卡放置位,对测试条托架进行外形尺寸加工,使其也可以放入测试卡放置位,如US.Pat.No.6239445B1的尿液分析仪中公开的方案。这种方案相较于上述第一种方案虽然少用了一个测试卡托架,但仍然需要在使用过程中对托架进行反复更换。

第三种方案是将载台作两面设计,这种载台通常需要较大体积,一面设置测试条放置位,另一面设置测试卡放置位。在将测试条或测试卡替换为测试卡或测试条时,需要操作人员先对载台已使用过的一面进行清洗、干燥,再将使用过的一面与仪器相连接,未使用过的一面用来放置测试卡或测试条。

类似产品的是载台正反两面放检测物质,这种类型在操作上会比较不方便,当换一种物质检测时,需要取下载物台,得清洁后再反面放入,且占用的空间也会比较大。

由此可见,现有技术中的载台设计,使得尿液分析仪存在着仪器体积大、操作步骤多、清洗难度大、使用不方便等问题。

此外,当将检测试剂放置到载台上后,在用检测仪器对检测试剂进行检测时,需要使检测试剂在检测仪器内精确定位,使检测试剂上的检测区(将生物样本加入以检测试剂进行检测的区域)精确地对准检测仪器上的光学检测部件,使其通过光谱分析等处理后,输出检测结果。如果检测试剂在检测仪器内定位不准,那么,检测仪器上的光学检测部件发出的主动光源就不能精准地照射在检测试剂上的检测区,造成检测结果不准确或甚至报错。虽然有些现有技术能够准确地定位,但是定位过程繁琐,费时费力,工作效率低。因此,需要一种既定位准确又操作方便快捷的用于分析仪的传送平台或者包括该传送平台的检测仪。

发明内容

本发明提供一种用于分析仪的传送平台,包括可移动的承载板和载物台,载物台被放置在承载板上并且可与承载板分离;承载板之面向载物台的那一面为上表面,相反面为下表面;载物台之面对承载板的那一面为下表面,相反面为上表面;载物台和承载板上分别设有磁性相吸的磁块,当载物台被放置在承载板上预先设定的区域内时,磁块的吸力使载物台相对承载板自动定位。

进一步的:本用于分析仪的传送平台包括两对彼此间隔适当距离的磁块,载物台上的两个磁块在同一方向的极性相反,承载板上的两个磁块在同一方向的极性相反,载物台上的磁块和承载板上对应的磁块呈异性相吸排布。

进一步的:承载板之上表面在靠近磁块的区域设有凹陷区;当载物台上的磁块在承载板上的正投影位于该凹陷区时,磁块的吸力使载物台相对承载板自动定位。

进一步的:承载板的上表面和载物台的下表面分别设有相互配合的定位结构。

进一步的:载物台上的磁块至少部分凸出于载物台的下表面,承载板在其上表面设有沉孔,载物台上凸出的磁块落入承载板上的沉孔,并且抵靠沉孔的孔壁,从而实现自动定位。

进一步的:承载板之上表面设有一段与沉孔连通的斜坡通道,斜坡通道从离沉孔较远位置处向离沉孔较近位置处逐渐下降。

进一步的:定位结构包括分别设置在承载板之上表面和载物台之下表面的凸起,磁块的吸力使这些凸起相互抵靠,从而实现自动定位。

进一步的:定位结构包括分别设置在承载板之上表面和载物台之下表面的相互配合的凸起和凹槽,凸起落入凹槽内,磁块的吸力使凸起和凹槽的侧壁相互抵靠,从而实现自动定位。

进一步的:承载板和载物台上的凸起和凹槽在承载板之上表面或者载物台之下表面上的正投影的外轮廓为楔形。

进一步的:承载板和载物台上的凸起和凹槽在承载板或者载物台之横截面的轮廓为上宽下窄的楔形或者倒梯形。

进一步的:承载板上表面在靠近承载板上之磁块的区域设有排液渠。

进一步的:承载板上表面设有与凹陷区连通的排液孔,所述排液孔贯穿至承载板下表面。

进一步的:承载板上表面设有与沉孔连通的排液渠,所述排液渠包括贯穿至承载板下表面的排液孔。

进一步的:所述排液渠内设有吸水性材料,这些吸水性材料选自于:吸水性滤纸、海绵、硝化纤维膜和玻璃纤维膜。

有益效果:

本发明用于分析仢的传送平台由于采用呈异性相吸排列的磁铁,并且还设有定位结构,因此,操作时只需要把装有检测试剂的载物台放到承载板的预先设定的大致位置(无需精准定位),在磁力作用的驱动和定位结构的精确导引下,载物台就能自动到达承载板上的精准位置,实现自动精准定位,从而达到盲放的技术效果。因此,本发明具有操作简便、省时省力、工作效率高等优点。同时,本发明结构简单,成本低廉,适合广泛推广。

附图说明

图1为本发明的生物样品分析仪用的载物台的结构示意图。

图2为本发明的生物样品分析仪用的载物台的俯视图。

图3为本发明的生物样品分析仪用的载物台上放置检测板的示意图。

图4为图3的A-A剖视图。

图5为检测板的背面示意图。

图6为本发明的生物样品分析仪用的载物台上放置试纸条的示意图。

图7为图6的A-A剖视图。

图8为生物样品分析仪的检测单元的示意图。

图9为生物样品分析仪的检测单元上放置检测板的示意图。

图10为生物样品分析仪的检测单元上放置试纸条的示意图。

图11为载物台和承载板配合的分解示意图。

图12为包含另一载物台的生物样品分析仪的检测单元的示意图。

图13为与图12载物台配套的检测板示意图。

图14为包含另一载物台的生物样品分析仪的检测单元的示意图。

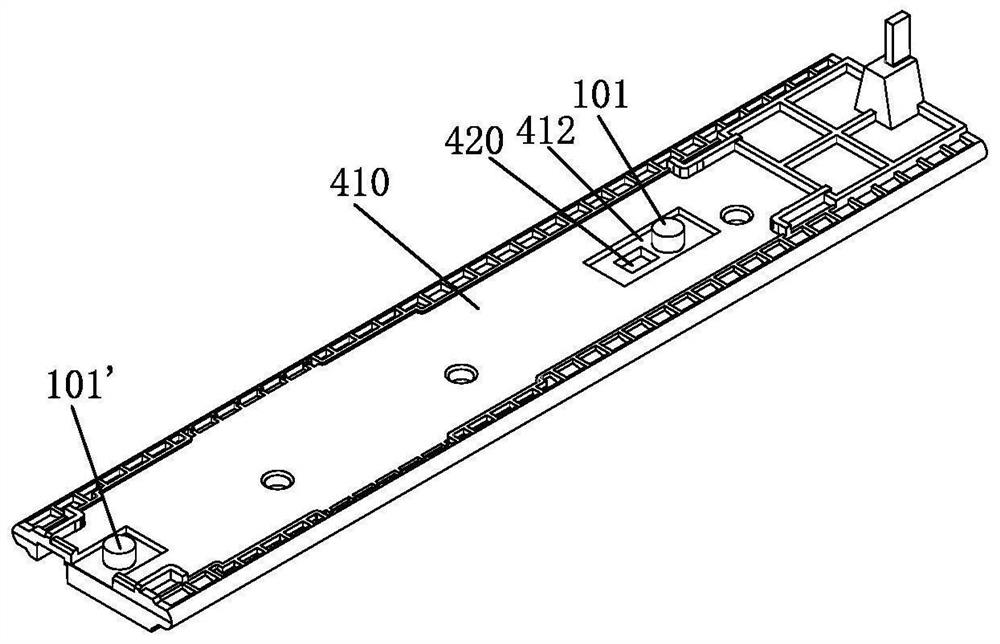

图15为本发明第一实施例中的承载板的立体示意图,显示出了承载板的上表面结构。

图16与图15相似,但是显示了磁块位于精确定位位置。

图17为承载板与载物台结合后的俯视图。

图18为图17沿A—A线的剖视图。

图18A为图18在位置A的局部放大示意图。

图18B为图18在位置B的局部放大示意图。

图19为本发明第二实施例中的载物台的立体示意图,显示出了载物台的下表面结构。

图19A为图19在位置A的局部放大示意图。

图19B为图19在位置B的局部放大示意图。

图20为本发明第二实施例中的承载板的立体示意图,显示出了承载板的上表面结构(包括了磁块)。

图20A为图20在位置A的局部放大示意图。

图20B为图20在位置B的局部放大示意图。

图21为图19与图20结合后的侧视局部剖视图,载物台到达承载板上精确定位位置。

图21A为图21在位置A的局部放大示意图。

图22为载物台与承载板上的磁块的极性第一种排列方案示意图。

图23为载物台与承载板上的磁块的极性第二种排列方案示意图。

图24为本发明第三实施例中的承载板的立体示意图,显示出了承载板的上表面结构(无磁块)。

图24A为图24沿线A-A方向的局部剖视放大示意图。

图25为本发明第四实施例中的承载板的立体示意图,显示出了承载板的上表面结构(无磁块)。

图26为本发明第四实施例中的载物台被放置到承载板的初始位置时的侧面剖视图。

图26A为图26在位置A的局部放大示意图。

图27与图26相似,但显示出了承载板上的精确定位位置。

图27A为图27在位置A的局部放大示意图。

图28为本发明第五实施例中的承载板的立体示意图,显示出了承载板的上表面结构(无磁块)。

图28A为图28在位置A的局部放大示意图。

图28B为图28在位置B的局部放大示意图。

图29与图28相似,但是包含了磁块。

图30为图29的平面俯视图。

图31为本发明第六实施例中的承载板的立体示意图,显示出了承载板的上表面结构(无磁块)。

图32为本发明第六实施例中的载物台的立体示意图,显示出了载物台的下表面结构(含磁块)。

图33是图31与图32结合后的初始位置的俯视图(局部剖视)。

图34与图33相似,但是显示了载物台到达承载板上精确定位位置。

图35是图34的侧面剖视图。

图36是本发明第七实施例中的承载板的立体示意图,显示出了承载板的上表面结构(无磁块)。

图37为本发明第七实施例中的载物台的立体示意图,显示出了载物台的下表面结构(无磁块)。

图38为图37与图38结合后的俯视图。

图39是图38沿A—A线的剖视图,显示了载物台与承载板结合后的初始位置。

图40与图39相似,但是显示了载物台与承载板结合后的精确定位位置。

附图标记

载物台100、100’、100”,磁块101、101’、401、401’,凹槽110,凸台111,载物台凹孔111’,凸条112,第一卡槽120,开口121,凸块122,第二卡槽130,卡槽凸钉134’,开口131,凸块132,凸起133,载物台下表面151,载物台上表面152,检测板200、200’,底板210,盖板220,凹孔211,检测板凸起211’,凹陷230,试纸条300、300’,基板301,检测试纸302,试纸条孔301’,检测单元10,承载板400,承载板上表面410,承载板下表面411,凹陷区412、413,竖墙416、153,沉孔414、414’,斜坡通道415,凸起154,凹槽417,圆锥体倒角引导孔418,排液渠419、419’,排液口420,第一磁孔102、402,第二磁孔102’、402’,龙门支架500,电机600,齿轮700,六角头900,检测光电PCB板800。

具体实施方式

在以下的详细描述中,图例附带的参考文字是这里的一个部分,它以举例说明本发明可能实行的特定具体方案的方式来说明。我们并不排除本发明还可以实行其它的具体方案和在不违背本发明的使用范围的情况下改变本发明的结构。

如图1-14所示,本发明用于生物样品分析仪的载物台,能够在同一面上既放置检测板,又放置检测试纸条(检测试纸条简称试纸条。为方便起见,将检测板和检测试纸条合称为检测元件)。操作者根据测试项目的需要,分别选择检测板或试纸条,并将检测板或试纸条放在载物台上,完成检测板和试纸条上的信息检测和分析,避免频繁从生物样品分析仪中取出或翻转载物台,从而在可以提高检测效率的同时,有效避免操作人员因操作繁琐而导致操作出错。因此,在载物台承载试纸条的同一面,比如正面,设有检测板限位结构。这个检测板限位结构使检测板被限定在载物台的合适位置,从而使载物台进入生物样品分析仪后,检测板上的检测结果正好位于光源检测区。

一些实施例中,检测板限位结构是与检测板配合的凸台,或者是与检测板配合的凹孔,或者是容纳检测板的凹槽,或者凸台与凹槽的结合,或者凹孔与凹槽的结合。

如图1至10所示的实施例中,载物台100上设有凸台111。该凸台111作为检测板限位结构,当载物台上放置检测板200时,凸台作为限位结构与检测板配合用于限位检测板200,起到将检测板定位在载物台的检测位置。同时,当试纸条位于载物台上时,该凸台111还对试纸条在载物台上的位置进行限位,能够保证检测板和试纸条上的检测结果正好位于生物样品分析仪的合适的光源检测区域,保证检测板和试纸条上的检测结果能够被生物样品分析仪准确读取。并且,凸台还作为支撑结构与试纸条配合,用于支撑试纸条300,使载物台上的试纸条处于一个基本相同的平面上。

在一个进一步优化的设计方案中,凸台在载物台上的高度设计为能够保证位于凸台上的试纸条检测高度和位于凸台上的检测板内的试纸条检测高度相同。这样,无论是检测板还是试纸条位于凸台上进行检测时,都能够位于生物样品分析仪的合适的光源检测区域,保证检测板和试纸条的检测结果被准确读取。

如图5所示实施例中的检测板200,包括底板210和盖板220。检测用的试纸条被安装在底板210上,盖板220盖合底板210和试纸条,形成检测板200。检测板的底板210背面设有与凸台111对应的凹孔211,该凹孔为检测板上的限位结构。在一个优化的设计中,检测板上的凹孔211的大小和位置均一一对应载物台上的凸台11。检测板200位于载物台100上后,凹孔211卡合在载物台上的凸台111内。

凸台111的个数没有限制,只要能实现与检测板的凹孔配合使得检测板能放置在载物台的正确的检测位。所述凸台111可以为一个,也可以为多个。具体的,凸台111的个数为1-5个;一个具体的实施例中,凸台111为3个。检测板凹孔211的数量可以与载物台上的凸台111相同或不同。凹孔211的数量与凸台111的数量相同,比如,当凸台111的数量为三个,凹孔211的数量也为三个。凹孔211的数量与凸台111的数量不同时,比如,当凸台111的数量为三个,凹孔211的数量也为四个,其中三个凹孔与凸台对应,剩余的一个凹孔可以作为其他用途或在与该载物台配合时是闲置的。

载物台上的凸台可以均匀分布排列。在另一个优化的方案中,通过凸台111的不均匀排布,来识别和限定检测板200位于载物台100上的方向,保证检测板200放置在载物台100上的方向不会错误。避免检测板200方向放反或检测板偏离生物样品分析仪的光源检测区而导致的检测结果不准确或无法检测。凸台111在载物台100上为不均匀排布的实例中,具体的方式包括但不限于:凸台111不排列在同一条直线上;或者,凸台111之间的间距不相同。比如,当凸台111为两个时,两个凸台的中心连线不与检测板的横向中轴线或竖向中轴线平行;再比如,当凸条111为三个及以上时,相邻两凸台111之间的间距不相同;或者三个及以上的凸台111不设置在一条直线上。

凹孔211在检测板底板210背面的排布方式与凸台111在载物台100上的排布方式相同。比如,当凸台111为直线排列并间距不同时,与之对应,凹孔211排列在一条直线上并间距不同,并且凹孔211间距与凸台111间距一一对应相同。当凸台111位于载物台100中心线上时,凹孔211则排列在底板210的中心线上。

凹孔211在底板210背面可以穿透或不穿透整个底板210。当载物台上的凸台与检测板上的凹孔配合组装在一起时,凸台不会影响到检测板内试纸条的检测。

图1-10所示的实施例中,载物台100存放检测板的区域设有凹槽110,载物台的凹槽110用于容纳并限位检测板,一些实施例中,凸台111在凹槽110内。即凸台与凹槽相结合对检测板进行限位。此外,由于凹槽形成了很大的盛尿液空间,可以容纳试纸条300或检测板200溢出的尿液。一方面,收集在凹槽内的尿液不会流出载物台而对环境造成污染,另一方面,由于凹槽底部与放在凸台上的试纸条或检测板具有一定的距离,收集在凹槽底部的溢出尿液无法接触到试纸条或检测板,从而避免不同尿液样本污染了正在检测的试纸条或检测板。在进一步优化的设计中,在凹槽110两侧壁设有突出于侧壁的凸条112;凸条112的位置邻近凹槽110的端部;两侧壁的凸条112之间的间距等于检测板200宽度。通过两侧壁的凸条112与检测板200侧壁接触卡合使检测板200被更好的固定在凹槽110内。凹槽110的两个端部附近的两侧壁上均设有一个或多个凸条112。分列于凹槽110两侧壁的凸条112位置相对称。

为了更方便检测板200在载物台100上的拿取,特别是从凹槽中拿取,在检测板的底板210和盖板220两个侧壁中间位置处设凹陷部230,比如对称设计的凹陷部230。当从凹槽中取出检测板时,凹陷部形成的空间能方便操作者的手指或机械臂的抓夹伸入到所述凹陷部而抓取检测板。

如图12-13所示的实施例中,载物台上检测板限位结构为凹孔111’,其设置和排布方式参照前述凸台111的设置和排布。相应的,检测板200’底板的背面上设有与载物台凹孔111’配合的检测板凸起211’,该检测板凸起211’的数量和排布方式均与载物台凹孔111’一一对应,当检测板200’位于载物台100’上时,检测板200’上的检测板凸起211’一一对应插入载物台100’上的载物台凹孔111’内,使检测板200’被限定在载物台100’上。

所述限位结构凸台或凹孔,其截面可以是不同的形状。例如当凸台为3个时,其中两个凸台可以是正方形,第三个凸台的形状为圆形。相对应的,与之配合的检测板上的凹孔也分别为正方形和圆形。

如图8所示实施例中的试纸条300,包括基板301,在基板上粘贴有检测试纸302。所述检测试纸可以是尿联检测试纸、侧向横流(lateral flow)检测试纸等。

载物台上设有试纸条定位结构。例如,载物台上定位试纸条的定位结构为卡槽或凸钉。当定位结构为凸钉时,与之配套,试纸条上设有试纸条孔。试纸条被卡槽卡合定位,或者试纸条孔与载物台上的凸钉配合使试纸条被定位。

如图1-10所示的实施例中,载物台100上的试纸条定位结构为卡槽,卡槽有两个,第一卡槽120和第二卡槽130,对应于试纸条的两端。第一卡槽120和第二卡槽130分别设置在凹槽110的两端,对试纸条300进行定位和支撑。一些具体结构中,第一卡槽120位于载物台100的一个端部,方便从载物台100端部将试纸条300插入载物台100中。当液体样品添加到整个细长型的试纸条300后,液体的重量会导致试纸条中部下弯,当易下弯的中部获得凸台的支撑后,从而确保了在检测位时整个试纸条处于几乎相同的平面。因此,为了保证对试纸条300的更好的支撑,凸台111中心与第一卡槽120中心以及第二卡槽130中心位于同一直线上。也即,当试纸条300位于载物台100上时,试纸条300的两端分别位于第一卡槽120和第二卡槽130内的同时,凸台111位于试纸条300正下方。凹槽110的区域放置检测板200,卡槽120和130放置试纸条的两端,由于检测板200厚度大于试纸条300,因此在一个优选的设计中,凹槽110的深度大于第一卡槽120和第二卡槽130的深度,这样,当试纸条和检测板放入载物台上后,试纸条和检测板上的检测结果区域可以位于同一高度,并位于合适的光源区。更为具体的实施例中,为了保证试纸条位于同一水平高度,凹槽110中凸台111的高度与第一卡槽120和第二卡槽130比凹槽110高出的高度相同;或者,凹槽110与卡槽120和130深度相同,方便制作时一体成型,同时在第一卡槽120和第二卡槽130内均设有凸块122和132,凸块122和132高度与凹槽内的凸台111高度相同,这样保证位于卡槽和凹槽内的试纸条300位于水平状态。第一卡槽120和第二卡槽130宽度与试纸条300宽度相同,这样,卡槽能够更好的卡合定位试纸条。或者,第一卡槽120两端设有开口121;开口121宽度与试纸条300宽度相同。即通过第一卡槽的开口121处卡合试纸条300侧壁来使第一卡槽120与试纸条300的一端固定。同时,第二卡槽130一端开口131;开口131处设有对称的凸起133。以及,第二卡槽130末端两侧壁设有对称的凸起133。第二卡槽开口131处凸起133和侧壁凸起133之间的间距与试纸条300宽度相同。通过开口处的凸起133以及侧壁的凸起133与试纸条300侧壁接触来使试纸条的另一端被固定在第二卡槽130内。

如图12-13的实施例中,在载物台100’与凹孔的同一面上设有的试纸条定位结构为凸钉314’,该凸钉314’与载物台凹孔111’位于一条直线上。同时,在试纸条300’上设有试纸条孔301’。当试纸条300’位于载物台100’上后,试纸条孔301’套接在凸钉314’上,使试纸条300’被定位。当然,该试纸条定位结构也可以还包括第一卡槽120和第二卡槽130,凸钉314’位于第一卡槽120和第二卡槽130内,通过第一卡槽120和第二卡槽130与凸钉314’配合一起定位试纸条300’。当然,试纸条定位结构也可以是卡槽120、130与凸钉314’的结合,使试纸条300’被固定更为牢固。

如图14的实施例中,载物台100”上的限位结构为凸台111,与之对应的检测板200的限位结构式凹孔211。而载物台100”上的试纸条定位结构为凸钉314’,与之对应的试纸条300’的定位结构为试纸条孔301’。

检测板和试纸条又可称为检测装置,检测板限位结构和试纸条定位结构又可称为检测装置固定结构。

一种用于生物样品分析的生物样品分析仪,包括载物台和检测单元。所述载物台100用于生物样品分析仪中,具体的,载物台100用于置于生物样品分析仪的检测单元10中,将检测板200或试纸条300带入检测单元10中,通过检测单元10对检测板200或试纸条300的信息读取和分析反馈,来实现生物样品分析仪的检测分析功能,如图8-14所示。

具体的,如图1-14所示,检测单元10包括载物台、载物台运送平台、运动机构和光学检测机构。更具体的,检测单元10包括载物台100或100’或100”、运送平台包括承载板400,运动机构包括电机600和齿轮700,光学检测机构包括光源(例如六角头900)和检测光电PCB板800。所述六角头是一个光路检测通道,周围一圈分布着6个LED灯,中间是PD接收通道,它与检测光电PCB板装配,然后再安装到龙门支架上。电机600与齿轮700连接,齿轮700与承载板400齿轮啮合,同时,齿轮700和六角头900以及检测光电PCB板800都连接在龙门支架500上,电机600带动齿轮700转动,齿轮700通过齿轮啮合带动承载板400在龙门支架500上直线往复运动,最终带动位于承载板400上的载物台100在龙门支架500内直线进出;从而实现载物台100进入龙门支架500,六角头900和检测光电PCB板800配合读取位于载物台100上的检测板200或试纸条300上的信息;以及,实现载物台100离开龙门支架500,能够实现更换载物台100上检测板200或试纸条300,以及取下载物台100进行清洗的功能。

载物台100置于承载板400上,如图8至11所示的实例中,载物台100可拆卸式地固定在承载板400上。一个具体的实施例中,图11所示,承载板400与载物台100通过磁块吸力配合,实现承载板和载物台可拆卸式的组装。具体的,载物台背面的两端设有磁孔,分别是第一磁孔102和第二磁孔102’;在承载板上的两端设有磁孔,分别是第一磁孔401和第二磁孔402’。在第一磁孔102中装入磁块101,在第二磁孔102’中装入磁块101’,同样的,在磁孔402中也压入磁块(图中未示出磁块)。并且,载物台上第一磁孔102和第二磁孔102’内的两个磁块101,101’面向承载板这面的磁性相反,比如,第一磁孔102内的磁块101面向承载板的一面是S极,则第二磁孔102’内的磁块101’面向承载板一面是N极。并且在承载板400的磁孔402内各压入一个磁块的磁性与所述磁块的磁性与载物台背面的磁块磁面相吸,即与载物台第一磁孔102相对应的承载板第一磁孔401内压入磁块,所述磁块面向载物台的一面是N极,与载物台第二磁孔102’相对应的承载板第二磁孔402’内压入磁块,所述磁块面向载物台的一面的磁块是S极。根据磁性的同性相斥,异性相吸的原理,载物台放在承载板上只能是102对应402,以及102’对应402’放置,这样磁孔内的磁块是相互吸引的。如果错误地将102对应402’、102’对应402,磁孔内的磁块相互排斥的,载物台无法放在承载板上。这样可以保证载物台在承载板上的方向不会放置错误。

下面就本发明的图8-10的实施例的检测单元10来进行操作描述。

本实施例的检测板200以HCG检测板为例,检测板内放置的是用于检测HCG的试纸。本实施例中的试纸条300为尿常规检测的尿联检测试纸为例,例如尿11联、尿12联检测试纸等。

当操作者需要对尿样中的HCG进行检测时,通过电机600控制,载物台100在承载板400的带动下,移动出龙门支架500,在载物台的凹槽110内安置检测板200,使检测板200的凹孔211和凹槽内的凸台111一一对应卡合,并向检测板的加样孔中添加尿样。然后,在驱动承载板400带动载物台100运动到龙门支架500下后,六角头900和检测光电PCB板800对检测板200上的检测信息进行读取和分析。待检测完毕后,电机600驱动承载板400带动载物台100运动离开龙门支架500,取下检测板200。若紧接着要采用尿联试纸进行尿常规检测时,载物台100在承载板400的带动下,移动出龙门支架500,在载物台的第一卡槽120和第二卡槽130内安置试纸条300,使试纸条300被卡合在第一卡槽120和第二卡槽130内,同时让试纸条300的中部位于凸台111上获得支撑。然后,在驱动承载板400带动载物台100运动到龙门支架500下后,六角头900和检测光电PCB板800对试纸条300上的检测信息进行读取和分析。当检测完毕后,电机600驱动承载板400带动载物台100运动离开龙门支架500,取下试纸条300。本发明所述的载物台既可以放尿联的试纸条进行测试,也可以放HCG板进行测试。在尿联试纸和检测板的转换过程中,并不需要移动载物台。

当完成所有检测时,电机600带动载物台100运动至龙门支架500下收纳。当需要对载物台100进行清洗时,通过电机600将承载板400和载物台100运动移出龙门支架500,将载物台100从承载板400上取下进行清洗,清洗完成后,再通过磁吸将载物台的磁块101与承载板的磁块401对应吸附连接在一起。再通过电机600将承载板400和载物台100运动移入龙门支架500。

请参阅图1-40所示,本发明还提供了一种用于分析仪的传送平台,包括可移动的承载板400和载物台100。承载板400由电机600和齿轮700等驱动,可作往复运动。载物台100被放置在承载板400上,并且可与承载板400分离。承载板400之面向载物台100的那一面为其上表面410,相反面为下表面411。载物台100之面对承载板400的那一面为下表面151,相反面为上表面152(图19)。载物台100和承载板400上分别设有磁性相吸的磁块101、401。当载物台100被放置在承载板400上预先设定的区域内时,磁块101、401的吸力使载物台100自动移动到承载板400上的指定位置,从而实现载物台100相对承载板400自动定位。

请参阅图15-18B所示,这是本发明之第一实施例。承载板400的上表面410在靠近承载板上的磁块401、401’的区域,优选在承载板上放置两块磁块401、401’的正上方位置处,分别设有凹陷区412、413(图18A、图18B所示)。凹陷区412、413的轮廓为矩形、正方形、圆形或者椭圆形(图15和图16中只显示了矩形,其他形状省略),其面积大于载物台100内的磁块101的外轮廓。因此,当将载物台100放置到承载板400上时,只需要将载物台100内的磁块101、101’分别放置在承载板400之上表面410的凹陷区412、413内(即预先设置的区域),载物台100内的磁块101、101’在承载板400之上表面410的凹陷区412、413内尚有可活动的空间,而无需放在精准定位位置,在磁块的吸力作用下,载物台100和承载板400内的磁块尽量相互靠近,从而带动载物台100和承载板400自动精准定位,进而达到了盲放的技术效果。由于凹陷区412、413的轮廓为矩形、正方形、圆形或者椭圆形,其面积大于载物台100内的磁块101、101’的外轮廓,因此,很容易就可以将载物台上的磁块101、101’分别放置到凹陷区412、413内,所以操作非常方便。

为了定位更加精准,本发明用于分析仪的传送平台包括两对彼此间隔适当距离的磁块101、101’(分别沿载物台100和承载板400之纵长方向排布,为简便起见,下文只详细描述其中一对磁块结构和定位方式,另一对磁块可以类推)。载物台100上的两个磁块101、101’在同一方向(例如垂直向下方向)的极性相反;承载板400上的两个磁块401、401’在同一方向(例如垂直向下方向)的极性也相反;因此,载物台100上的磁块和承载板400上对应的磁块呈异性相吸排布(排列方式如下)。

图22、23显示载物台和承载板上的磁块磁性的两种排列方案(该排列方案适用于全部实施例)。

请参阅图19-21A所示,这是本发明之第二实施例。本实施例与第一实施例的区别在于:承载板400的上表面410和载物台100的下表面151分别设有相互配合的定位结构。在本实施例中,定位结构包括分别设置在承载板之上表面410和载物台之下表面151的竖墙416、153。当把载物台100放置到承载板上预先设置的区域后,磁块101的吸力使竖墙416、153相互抵靠,从而实现自动定位。请参阅图21A所示,承载板400和载物台100上的磁块的轴线不是重合的,而是偏移了距离F,介于0.5-3.0毫米之间,因此,磁块101、401相互吸引,促使竖墙416、153持续保持抵靠。如此设计,可以确保载物台100在承载板400上更加精确地定位。

请参阅图24、24A所示,这是本发明之第三实施例。本实施例与第一实施例的区别在于:将承载板上表面410上的凹陷区412、413分别替换成轮廓尺寸与凸出于载物台下表面151的磁块101的外形尺寸对应的两个沉孔、414’(如图24所示)。换言之,承载板之上表面410在其两个磁块401、401’的正上方设有与固定在载物台上的两个磁块101、101’的外形相适应的沉孔414、414’(图24A仅以一对磁块101’、401’的位置关系为例进行说明,另一对磁块101、401的位置关系可参照获得)。即,载物台上的磁块101’(如图24A中虚线所示)至少部分凸出于载物台的下表面151,并且可以至少部分进入沉孔414’入,但又尽量限制载物台上的磁块101’在沉孔414’内在与载物台上表面410平行的方向上晃动。载物台上之磁块101’为圆柱体,承载板上的沉孔414’的轮廓也是圆柱体,沉孔414’的直径比磁块101’的直径大0.1-1.0毫米。为了方便引导磁块101’更加容易地沿垂直于承载板上表面410的方向进入沉孔414’,在本实施例的一种方案中,沉孔414’的最上端开口处设有尺寸更大的圆锥体倒角引导孔418。在优选的方案中,倒角的深度L为0.3-2.0毫米,倒角与沉孔垂直轴线的夹角a介于30度到60度之间(优选40度)。需要说明的是,在本实施例的其他方案中,沉孔414、414’的最上端开口处也可以不包括圆锥体倒角引导孔418。

请参阅图25-27A所示,这是本发明之第四实施例。本实施例与第三实施例的区别在于:承载板之上表面410设有一段与沉孔414连通的斜坡通道415,斜坡通道415从离沉孔414较远位置处向离沉孔414较近位置处逐渐下降(另一边对应的斜坡通道415’,结构相似,不再赘述)。当载物台100被放置到承载板400上的预先设定的位置时(图26A所示),在磁块的吸力作用下,载物台100上的磁块沿着斜坡通道415、415’大致在承载板400的纵长方向分别滑入到沉孔414、414’,及至磁块抵靠沉孔414、414’的侧壁,从而实现精确定位(图27A所示)。

请参阅图28-30所示,这是本发明之第五实施例。本实施例结合了第一实施例和第三实施例的结构,即同时包括了凹陷区412和沉孔414的设计,沉孔414位于凹陷区412内。当载物台100被放置到承载板400上的预先设定的位置时(磁块101被放置在凹陷区412内),在磁块的吸力作用下,载物台100上的磁块自动滑入到沉孔414内,抵靠沉孔414的侧壁,从而实现精确定位(如图29、30所示)。

请参阅图28A和图28B所示,以实施例五为例,承载板上表面410在靠近承载板上的磁块401、401’的区域,分别设有与沉孔414、414’相连通的排液渠419、419’,以便将泄漏到此处的液体(例如尿液)及时排出。更进一步地,排液渠419还包括排液孔420。在一种设计中,排液孔420的底比排液渠419的底要低,但是并不贯穿至承载板下表面411。在另一种设计中,排液孔420贯穿至承载板下表面411。另外,也可以在沉孔414、414’的底部安置吸水性材料,将泄漏到此处的液体吸收掉。还可以在排液渠419和\或排液孔420内安置吸水性材料,将泄漏到此处的液体吸收掉。这些吸水性材料选自于:吸水性滤纸、海绵、硝化纤维膜和玻璃纤维膜。

另请参阅图15、图16、图18A和图20B。排液渠419、排液孔420的设计不仅适用于实施例五,也适用于其他的实施例。例如,在实施例一、二、六、七中,承载板上表面410设有与凹陷区连通的排液孔420,所述排液孔420贯穿或者不贯穿至承载板下表面411。在实施例三、四中,承载板上表面410设有与沉孔414、414’连通的排液渠419,排液渠419包括排液孔420,排液孔420贯穿或者不贯穿至承载板下表面411。

请参阅图31-35所示,这是本发明之第六实施例。本实施例与前述实施例的区别在于:定位结构不同。在本实施例中,定位结构包括分别设置在承载板上表面410上和载物台下表面151的相互配合的凸起154和凹槽417,凸起154落入凹槽417内,磁块的吸力使凸起154和凹槽417的侧壁相互抵靠,从而实现自动定位。在本实施例中,承载板400和载物台100上的凸起154和凹槽417在承载板之上表面410或者载物台之下表面151上的正投影的外轮廓为楔形。当载物台100被放置到承载板400上的预先设定的位置时(凸起154被放置在和凹槽417内),在磁块的吸力作用下,凸起154在凹槽417内沿承载板400之纵长方向(图33所示的X方向)滑动,及至凸起154和凹槽417的侧壁相互抵靠,从而实现精确定位(如图34、35所示)。虽然图中显示凸起154被设计在载物台100上,凹槽417被设计在承载板400上,但是,也可以将凸起154设计在承载板400上,将凹槽417设计在载物台100上。

请参阅图36-40所示,这是本发明之第七实施例。本实施例与第六实施例的区别在于:承载板和载物台上的凸起154’和凹槽417’在承载板或者载物台之横截面的轮廓为上宽下窄的楔形或者倒梯形。当载物台100被放置在承载板400上预先设定的位置时,在磁块的吸力作用下,凸起154’在大致垂直于承载板之上表面410的方向滑入凹槽417’内,从而引导当载物台100自动到达承载板400上的精准定位位置。虽然图中显示凸起154’被设计在载物台100上,凹槽417’被设计在承载板400上,但是,也可以将凸起154’设计在承载板400上,将凹槽417’设计在载物台100上。

以上的描述仅为本发明的具体实施方式,并非因此限制本发明所要求保护的范围。凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的保护范围内。

- 一种用于分析仪的传送平台

- 一种用于全自动化学发光免疫分析仪的试剂盒传送装置