一种高硅铝合金铸造方法

文献发布时间:2023-06-19 12:05:39

技术领域

本发明涉及高硅铝合金铸造技术领域,具体说是一种高硅铝合金铸造方法。

背景技术

由于铝合金具有密度低、强度高、耐腐蚀、导电和导热性能好、可铸造、可焊接以及加工性能好等优良品质而发展非常迅速,已广泛应用于国民经济和日常生活中。而用铝合金材料作交通运输工具的材料,特别是高速的现代化车辆和船舶,较之木材、塑料、复合材料,耐候钢和不锈钢等更具有科学性、先进性和经济性。在机械制造行业都知道,对铝合金的耐磨、抗拉强度和布氏硬度等性能的要求越来越高,硅含量小于或等于10重量份的铝硅合金为亚共晶铝硅合金,亚共晶铝硅合金中初生α相是韧性相,因此,这种亚共晶铝硅合金的耐磨性能较差、抗拉强度和疲劳强度都比较低,难以满足汽车空调机的性能要求。硅含量大于或等于12重量份的铝硅合金为过晶铝硅合金,过晶铝硅合金中的初生硅颗粒是硬质点,因此,这种过晶铝硅合金耐磨性能较好。

现有技术中也出现了一项专利关于一种高硅铝合金及其铸造方法,如申请号为CN2020101830414的一项中国专利公开了一种高硅铝合金及其铸造方法,所述高硅铝合金包括以下按质量百分比计的组分:17.2~33.6%硅、2.1~3.5%铜、0.3~0.45%镁、0.1~0.2%锰、0.08~0.12%铁、0.15~0.35%锌、0.1~0.2%钛,余量为铝和不可避免的杂质元素,采用超声辅助手段有效的改善了高硅铝合金的品质,获得了理想的组织状态,获得的高硅铝合金中,初晶硅的平均尺寸小于40μm,共晶硅的的平均尺寸低于12μm,并且合金具备优异的机械性能,最终实现了高硅铝合金的高品质、低成本和产业化生产。但是该专利所采用的蜡模铸造模具无法在注蜡时保持相对稳定和注蜡过程中产生飞边的问题,从而导致生产出来的蜡模有残缺甚至报废,导致生产效率低,增加了生产成本。

鉴于此,本发明通过设置辅助单元,一方面,通过第一夹具和第二夹具以及强力磁铁的相互配合对第一半模和第二半模进行夹紧,降低了产生飞边的概率;另一方面,通过固定块和一号槽的相互配合,使得第一半模和第二半模在注蜡时保持相对稳定,避免了第一半模和第二半模发生侧移导致蜡模报废的发生。

发明内容

为了弥补现有铸造方法的不足,解决蜡模铸造模具无法在注蜡时保持相对稳定和注蜡过程中产生飞边的问题,本发明提出了一种高硅铝合金铸造方法。

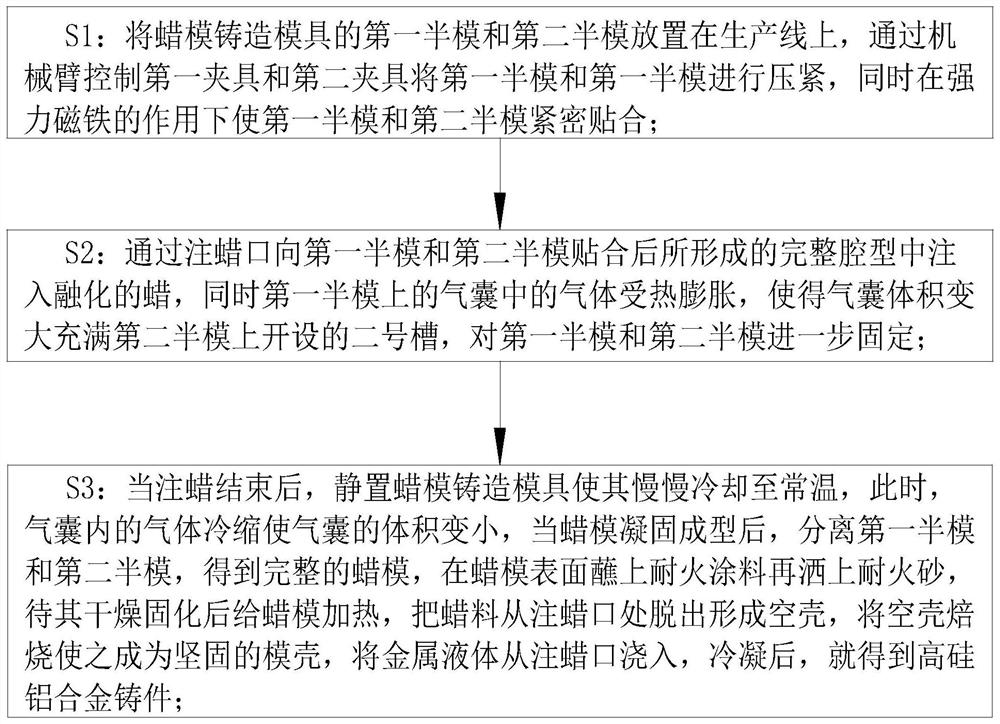

本发明解决其技术问题所采用的技术方案是:一种高硅铝合金铸造方法,该方法包括以下步骤:

S1:将蜡模铸造模具的第一半模和第二半模放置在生产线上,通过机械臂控制第一夹具和第二夹具将第一半模和第一半模进行压紧,同时在强力磁铁的作用下使第一半模和第二半模紧密贴合;

S2:通过注蜡口向第一半模和第二半模贴合后所形成的完整腔型中注入融化的蜡,同时第一半模上的气囊中的气体受热膨胀,使得气囊体积变大充满第二半模上开设的二号槽,对第一半模和第二半模进一步固定;

S3:当注蜡结束后,静置蜡模铸造模具使其慢慢冷却至常温,此时,气囊内的气体冷缩使气囊的体积变小,当蜡模凝固成型后,分离第一半模和第二半模,得到完整的蜡模,在蜡模表面蘸上耐火涂料再洒上耐火砂,待其干燥固化后给蜡模加热,把蜡料从注蜡口处脱出形成空壳,将空壳焙烧使之成为坚固的模壳,将金属液体从注蜡口浇入,冷凝后,就得到高硅铝合金铸件;

S1中采用的蜡模铸造模具包括第一半模、第二半模、第一型腔、第二型腔和注蜡口;所述第一型腔开设在第一半模上,第二型腔开设在第二半模上,且当第一半模和第二半模贴合时,第一型腔和第二型腔共同构成完整的蜡模腔型;所述注蜡口开设在第一半模和第二半模上,且位于第一型腔和第二型腔所构成的完整的蜡模腔型上方;所述第一半模和第二半模均放置在生产线上;其特征在于:所述蜡模铸造模具设置有辅助单元,辅助单元包括与第一半模和第二半模外表面弯曲程度一致的第一夹具和第二夹具、一组固定块;所述第一夹具和第二夹具分别设置在第一半模和第二半模的两侧,且第一夹具和第二夹具弯曲的背部均固连在机械臂上;所述第一半模和第二半模在弯曲的一面中间位置开设有一号槽;每个所述固定块固连在第一夹具和第二夹具弯曲的内侧一面且与一号槽相互对应的位置上;

使用时,现有技术中的高硅铝合金铸造方法存在一种蜡模铸造模具,但是现有的蜡模铸造模具存在不足,第一半模和第二半模在贴合时由于两侧压力不够容易发生侧移,且在注蜡过程中容易造成飞边的问题,从而导致生产出来的蜡模有残缺甚至报废,降低了生产效率同时增加了生产成本;本发明通过设置辅助单元,一方面,在第一夹具和第二夹具的相互配合下给第一半模和第二半模足够的压力,使第一半模和第二半模紧密贴合,降低了飞边的产生;另一方面,在固定块和一号槽的相互配合下,避免了第一半模和第二半模在注蜡时发生转动偏移造成蜡模报废的发生;在利用本发明的蜡模铸造模具中,首先,将第一半模和第二半模放置在生产线上,此时第一夹具和第二夹具在机械臂的作用下会对第一半模和第二半模进行夹紧,由于第一夹具和第二夹具弯曲程度与第一半模和第二半模一致,所以第一半模和第二半模会受到均匀的压力,使第一半模和第二半模的贴合处更加紧密,从而使得进行注蜡时不易从贴合处的缝隙漏出造成飞边,从而避免了蜡模残缺,降低了生产成本;当第一夹具和第二夹具对第一半模和第二半模夹紧的同时,固定块同时进入一号槽,使得第一半模和第二半模的位置相对固定,使得在往整个腔型中注蜡时,不会因为蜡的冲击力使第一半模和第二半模发生转动偏移,避免了蜡模报废的发生,从而保证了最终蜡模的质量,降低了生产成本;此时,通过注蜡口向第一半模和第二半模贴合所形成的整个腔型内注蜡,注蜡完成后,对第一半模和第二半模进行冷却,当注入的蜡冷却后,机械臂控制第一夹具和第二夹具分离,从而分离第一半模和第二半模,将成型的蜡模取出,在蜡模表面蘸上耐火涂料再洒上耐火砂,待其干燥固化后给蜡模加热,把蜡料从注蜡口处脱出形成空壳,将空壳焙烧使之成为坚固的模壳,将金属液体从注蜡口浇入,冷凝后,就得到高硅铝合金铸件,通过提高蜡模的质量,从而整体提高生产出的高硅铝合金的质量,使最终的高硅铝合金符合标准,避免生产出残次的高硅铝合金铸件,从而降低了生产成本。

优选的,所述一号槽与水平方向垂直的两边设置成45度斜角;

使用时,当第一夹具和第二夹具对第一半模和第二半模进行夹紧时,第一夹具和第二夹具上的固定块会向第一半模和第二半模上的一号槽运动,而将第一半模和第二半模放置在生产线上时,不可避免会产生偏移误差,此时将一号槽与水平方向垂直的两边设置成45度角,当固定块运动到一号槽上时,在一号槽两边45度斜角的作用下,会慢慢将第一半模和第一半模进行扶正,从而使得第一半模和第二半模正向的受到第一夹具和第二夹具施加的作用力,从而促进对第一半模和第二半模的夹紧,提高生产的蜡模的质量,同时也便于固定块顺利进入一号槽中对第一半模和第二半模进行固定,防止注蜡时第一半模和第二半模发生偏移。

优选的,所述第一夹具和第二夹具弯曲的两端上均固连有强力磁铁,且第一夹具和第二夹具上的强力磁铁相互吸引;

使用时,当第一夹具和第二夹具将第一半模和第二半模夹紧的过程中时,第一夹具和第二夹具两端上的强力磁铁同时相互吸引,使得在第一夹具和第二夹具夹紧的同时,在强力磁铁的作用下对第一半模和第二半模进一步夹紧,使得第一半模和第二半模在注蜡过程中贴合的更紧密,避免了飞边的产生,提高了注蜡质量,从而也降低了生产成本。

优选的,所述第二半模上的强力磁铁在靠近第一半模的一面上开设有凹槽,且凹槽的内壁上均匀设置有一组卡块;所述第一半模上的强力磁铁在靠近第二半模的一面上固连有一号杆,一号杆靠近第二半模的一端的外圈上设置有一圈凸块;

使用时,当第一夹具和第二夹具将第一半模和第二半模夹紧时,一号杆同时向凹槽运动,当一号杆进入凹槽中时,此时,由于一号杆在凹槽中无法移动,从而对第一半模和第二半模的位置起到固定作用,使得第一半模和第二半模在进行注蜡时,避免了在融化的蜡的冲击下发生侧移;而由于一号杆靠近第二半模的一端的外圈上设置有一圈凸块,且凹槽的内壁上均匀设置有一组卡块,类似将笔盖套在笔身的尾部,起到固定的作用,从而使得一号杆在进入凹槽后需要很大的力才能退出凹槽,从而使得第一半模和第二半模贴合的更加紧密,即使注蜡时的冲击力很大,也不会对第一半模和第二半模的位置造成影响,从而提高了最终成型的蜡模的质量,提高了蜡模铸造的效率,同时避免报废蜡模的产生也相应的降低了生产成本。

优选的,所述第二半模在与第一半模贴合的一面上开设有二号槽,且二号槽围绕第二型腔设置;所述第一半模在与第二半模贴合的一面且与二号槽对应的位置上固连有耐高温的气囊,且气囊充入有受热膨胀的气体;

使用时,由于融化的蜡温度高达70度左右,而本发明所采用的耐高温的气囊材质为有机硅树脂胶可承受400度的高温,从而使气囊在高温环境中仍能正常使用;当第一半模和第二半模相互贴合时,第一半模上的气囊就会进入第二半模上的二号槽内,此时,气囊内的气体常温且体积较小,由于气囊和二号槽的位置相互对应,当第一半模和第二半模贴合时起到了定位的作用,当气囊无法进入二号槽中时即第一半模和第二半模的位置出现了偏差,工人可及时进行矫正,从而避免了蜡模铸造时产生报废品;当第一半模和第二半模紧密贴合时,气囊同时进入二号槽中,当融化的蜡从注蜡口注入时,由于融化的蜡温度很高,从而使得气囊内的气体膨胀,使得气囊充满二号槽,此时第一半模和第二半模贴合所形成的缝隙就会被气囊堵住,从而避免了注入的融化的蜡通过缝隙流出造成蜡模的残缺;同时气囊内的气体膨胀会吸热,对注入的融化的蜡起到了降温的作用,缩短了蜡模凝固成型的时间,提高了生产效率,且在注蜡的同时同步进行降温,当蜡从液态凝固成固态体积缩小的同时,对蜡冷缩所形成的空白区及时的进行补充,避免了蜡模由于热胀冷缩的原因造成残缺报废,同时提高了蜡模的质量,提高了生产效率,降低了生产蜡模的成本。

优选的,所述二号槽的截面为梯形,即二号槽底部的宽度大于开口处的宽度;

使用时,在第一半模和第二半模贴合时,气囊同时进入二号槽,而气囊内的气体受热膨胀后,使气囊充满整个二号槽,而二号槽的截面为梯形,使得气囊在充满整个二号槽后,在二号槽底部宽度大于开口处的宽度的作用下,使得第一半模和第一半模紧密贴合且相对静止,起到了固定的作用,当进行注蜡时,避免了蜡落下时的冲击力对第一半模和第二半模的位置造成影响,使得第一半模和第二半模贴合后在注蜡时更加稳定,进一步提高了蜡模的质量,避免产生残缺的蜡模,从而降低了生产成本;当蜡模凝固成型后,温度降低到常温下,气囊内的气体体积变小,从而在分离第一半模和第二半模时,气囊可以顺利的移出二号槽。

本发明的有益效果如下:

1.本发明所述的一种高硅铝合金铸造方法,通过设置辅助单元,一方面,在第一夹具和第二夹具的相互配合下给第一半模和第二半模足够的压力,使第一半模和第二半模紧密贴合,降低了飞边的产生;另一方面,在固定块和一号槽的相互配合下,避免了第一半模和第二半模在注蜡时发生转动偏移造成蜡模报废的发生。

2.本发明所述的一种高硅铝合金铸造方法,通过设置气囊和二号槽,在气囊内的气体受热膨胀后,使气囊充满整个二号槽,而二号槽的截面为梯形,使得气囊在充满整个二号槽后,在二号槽底部宽度大于开口处的宽度的作用下,使得第一半模和第一半模紧密贴合且相对静止,起到了固定的作用,当进行注蜡时,避免了蜡落下时的冲击力对第一半模和第二半模的位置造成影响。

附图说明

下面结合附图对本发明作进一步说明。

图1是本发明的方法流程图;

图2是本发明所采用的蜡模铸造模具的立体图;

图3是图2中蜡模铸造模具的左视图;

图4是图3中A-A处的剖视图;

图5是图4中B-B处的剖视图;

图6是图4中C处的局部放大图;

图7是图5中D处的局部放大图;

图8是本发明中第一半模的主视图;

图中:第一半模1、一号杆11、凸块111、气囊12、第二半模2、凹槽21、卡块211、二号槽22、第一型腔3、第二型腔4、注蜡口5、辅助单元6、第一夹具61、第二夹具62、固定块63、一号槽7、强力磁铁8。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

如图1至图8所示,本发明所述的一种高硅铝合金铸造方法,该方法包括以下步骤:

S1:将蜡模铸造模具的第一半模1和第二半模2放置在生产线上,通过机械臂控制第一夹具61和第二夹具62将第一半模1和第一半模1进行压紧,同时在强力磁铁8的作用下使第一半模1和第二半模2紧密贴合;

S2:通过注蜡口5向第一半模1和第二半模2贴合后所形成的完整腔型中注入融化的蜡,同时第一半模1上的气囊12中的气体受热膨胀,使得气囊12体积变大充满第二半模2上开设的二号槽22,对第一半模1和第二半模2进一步固定;

S3:当注蜡结束后,静置蜡模铸造模具使其慢慢冷却至常温,此时,气囊12内的气体冷缩使气囊12的体积变小,当蜡模凝固成型后,分离第一半模1和第二半模2,得到完整的蜡模,在蜡模表面蘸上耐火涂料再洒上耐火砂,待其干燥固化后给蜡模加热,把蜡料从注蜡口5处脱出形成空壳,将空壳焙烧使之成为坚固的模壳,将金属液体从注蜡口5浇入,冷凝后,就得到高硅铝合金铸件;

S1中采用的蜡模铸造模具包括第一半模1、第二半模2、第一型腔3、第二型腔4和注蜡口5;所述第一型腔3开设在第一半模1上,第二型腔4开设在第二半模2上,且当第一半模1和第二半模2贴合时,第一型腔3和第二型腔4共同构成完整的蜡模腔型;所述注蜡口5开设在第一半模1和第二半模2上,且位于第一型腔3和第二型腔4所构成的完整的蜡模腔型上方;所述第一半模1和第二半模2均放置在生产线上;其特征在于:所述蜡模铸造模具设置有辅助单元6,辅助单元6包括与第一半模1和第二半模2外表面弯曲程度一致的第一夹具61和第二夹具62、一组固定块63;所述第一夹具61和第二夹具62分别设置在第一半模1和第二半模2的两侧,且第一夹具61和第二夹具62弯曲的背部均固连在机械臂上;所述第一半模1和第二半模2在弯曲的一面中间位置开设有一号槽7;每个所述固定块63固连在第一夹具61和第二夹具62弯曲的内侧一面且与一号槽7相互对应的位置上;

使用时,现有技术中的高硅铝合金铸造方法存在一种蜡模铸造模具,但是现有的蜡模铸造模具存在不足,第一半模1和第二半模2在贴合时由于两侧压力不够容易发生侧移,且在注蜡过程中容易造成飞边的问题,从而导致生产出来的蜡模有残缺甚至报废,降低了生产效率同时增加了生产成本;本发明通过设置辅助单元6,一方面,在第一夹具61和第二夹具62的相互配合下给第一半模1和第二半模2足够的压力,使第一半模1和第二半模2紧密贴合,降低了飞边的产生;另一方面,在固定块63和一号槽7的相互配合下,避免了第一半模1和第二半模2在注蜡时发生转动偏移造成蜡模报废的发生;在利用本发明的蜡模铸造模具中,首先,将第一半模1和第二半模2放置在生产线上,此时第一夹具61和第二夹具62在机械臂的作用下会对第一半模1和第二半模2进行夹紧,由于第一夹具61和第二夹具62弯曲程度与第一半模1和第二半模2一致,所以第一半模1和第二半模2会受到均匀的压力,使第一半模1和第二半模2的贴合处更加紧密,从而使得进行注蜡时不易从贴合处的缝隙漏出造成飞边,从而避免了蜡模残缺,降低了生产成本;当第一夹具61和第二夹具62对第一半模1和第二半模2夹紧的同时,固定块63同时进入一号槽7,使得第一半模1和第二半模2的位置相对固定,使得在往整个腔型中注蜡时,不会因为蜡的冲击力使第一半模1和第二半模2发生转动偏移,避免了蜡模报废的发生,从而保证了最终蜡模的质量,降低了生产成本;此时,通过注蜡口5向第一半模1和第二半模2贴合所形成的整个腔型内注蜡,注蜡完成后,对第一半模1和第二半模2进行冷却,当注入的蜡冷却后,机械臂控制第一夹具61和第二夹具62分离,从而分离第一半模1和第二半模2,将成型的蜡模取出,在蜡模表面蘸上耐火涂料再洒上耐火砂,待其干燥固化后给蜡模加热,把蜡料从注蜡口5处脱出形成空壳,将空壳焙烧使之成为坚固的模壳,将金属液体从注蜡口5浇入,冷凝后,就得到高硅铝合金铸件,通过提高蜡模的质量,从而整体提高生产出的高硅铝合金的质量,使最终的高硅铝合金符合标准,避免生产出残次的高硅铝合金铸件,从而降低了生产成本。

作为本发明的一种具体实施方式,所述一号槽7与水平方向垂直的两边设置成45度斜角;

使用时,当第一夹具61和第二夹具62对第一半模1和第二半模2进行夹紧时,第一夹具61和第二夹具62上的固定块63会向第一半模1和第二半模2上的一号槽7运动,而将第一半模1和第二半模2放置在生产线上时,不可避免会产生偏移误差,此时将一号槽7与水平方向垂直的两边设置成45度角,当固定块63运动到一号槽7上时,在一号槽7两边45度斜角的作用下,会慢慢将第一半模1和第一半模1进行扶正,从而使得第一半模1和第二半模2正向的受到第一夹具61和第二夹具62施加的作用力,从而促进对第一半模1和第二半模2的夹紧,提高生产的蜡模的质量,同时也便于固定块63顺利进入一号槽7中对第一半模1和第二半模2进行固定,防止注蜡时第一半模1和第二半模2发生偏移。

作为本发明的一种具体实施方式,所述第一夹具61和第二夹具62弯曲的两端上均固连有强力磁铁8,且第一夹具61和第二夹具62上的强力磁铁8相互吸引;

使用时,当第一夹具61和第二夹具62将第一半模1和第二半模2夹紧的过程中时,第一夹具61和第二夹具62两端上的强力磁铁8同时相互吸引,使得在第一夹具61和第二夹具62夹紧的同时,在强力磁铁8的作用下对第一半模1和第二半模2进一步夹紧,使得第一半模1和第二半模2在注蜡过程中贴合的更紧密,避免了飞边的产生,提高了注蜡质量,从而也降低了生产成本。

作为本发明的一种具体实施方式,所述第二半模2上的强力磁铁8在靠近第一半模1的一面上开设有凹槽21,且凹槽21的内壁上均匀设置有一组卡块211;所述第一半模1上的强力磁铁8在靠近第二半模2的一面上固连有一号杆11,一号杆11靠近第二半模2的一端的外圈上设置有一圈凸块111;

使用时,当第一夹具61和第二夹具62将第一半模1和第二半模2夹紧时,一号杆11同时向凹槽21运动,当一号杆11进入凹槽21中时,此时,由于一号杆11在凹槽21中无法移动,从而对第一半模1和第二半模2的位置起到固定作用,使得第一半模1和第二半模2在进行注蜡时,避免了在融化的蜡的冲击下发生侧移;而由于一号杆11靠近第二半模2的一端的外圈上设置有一圈凸块111,且凹槽21的内壁上均匀设置有一组卡块211,类似将笔盖套在笔身的尾部,起到固定的作用,从而使得一号杆11在进入凹槽21后需要很大的力才能退出凹槽21,从而使得第一半模1和第二半模2贴合的更加紧密,即使注蜡时的冲击力很大,也不会对第一半模1和第二半模2的位置造成影响,从而提高了最终成型的蜡模的质量,提高了蜡模铸造的效率,同时避免报废蜡模的产生也相应的降低了生产成本。

作为本发明的一种具体实施方式,所述第二半模2在与第一半模1贴合的一面上开设有二号槽22,且二号槽22围绕第二型腔4设置;所述第一半模1在与第二半模2贴合的一面且与二号槽22对应的位置上固连有耐高温的气囊12,且气囊12充入有受热膨胀的气体;

使用时,由于融化的蜡温度高达70度左右,而本发明所采用的耐高温的气囊12材质为有机硅树脂胶可承受400度的高温,从而使气囊12在高温环境中仍能正常使用;当第一半模1和第二半模2相互贴合时,第一半模1上的气囊12就会进入第二半模2上的二号槽22内,此时,气囊12内的气体常温且体积较小,由于气囊12和二号槽22的位置相互对应,当第一半模1和第二半模2贴合时起到了定位的作用,当气囊12无法进入二号槽22中时即第一半模1和第二半模2的位置出现了偏差,工人可及时进行矫正,从而避免了蜡模铸造时产生报废品;当第一半模1和第二半模2紧密贴合时,气囊12同时进入二号槽22中,当融化的蜡从注蜡口5注入时,由于融化的蜡温度很高,从而使得气囊12内的气体膨胀,使得气囊12充满二号槽22,此时第一半模1和第二半模2贴合所形成的缝隙就会被气囊12堵住,从而避免了注入的融化的蜡通过缝隙流出造成蜡模的残缺;同时气囊12内的气体膨胀会吸热,对注入的融化的蜡起到了降温的作用,缩短了蜡模凝固成型的时间,提高了生产效率,且在注蜡的同时同步进行降温,当蜡从液态凝固成固态体积缩小的同时,对蜡冷缩所形成的空白区及时的进行补充,避免了蜡模由于热胀冷缩的原因造成残缺报废,同时提高了蜡模的质量,提高了生产效率,降低了生产蜡模的成本。

作为本发明的一种具体实施方式,所述二号槽22的截面为梯形,即二号槽22底部的宽度大于开口处的宽度;

使用时,在第一半模1和第二半模2贴合时,气囊12同时进入二号槽22,而气囊12内的气体受热膨胀后,使气囊12充满整个二号槽22,而二号槽22的截面为梯形,使得气囊12在充满整个二号槽22后,在二号槽22底部宽度大于开口处的宽度的作用下,使得第一半模1和第一半模1紧密贴合且相对静止,起到了固定的作用,当进行注蜡时,避免了蜡落下时的冲击力对第一半模1和第二半模2的位置造成影响,使得第一半模1和第二半模2贴合后在注蜡时更加稳定,进一步提高了蜡模的质量,避免产生残缺的蜡模,从而降低了生产成本;当蜡模凝固成型后,温度降低到常温下,气囊12内的气体体积变小,从而在分离第一半模1和第二半模2时,气囊12可以顺利的移出二号槽22。

使用时,首先,将第一半模1和第二半模2放置在生产线上,此时第一夹具61和第二夹具62在机械臂的作用下会对第一半模1和第二半模2进行夹紧,由于第一夹具61和第二夹具62弯曲程度与第一半模1和第二半模2一致,所以第一半模1和第二半模2会受到均匀的压力,使第一半模1和第二半模2的贴合处更加紧密,从而使得进行注蜡时不易从贴合处的缝隙漏出造成飞边,从而避免了蜡模残缺,降低了生产成本;当第一夹具61和第二夹具62对第一半模1和第二半模2夹紧的同时,固定块63同时进入一号槽7,使得第一半模1和第二半模2的位置相对固定,使得在往整个腔型中注蜡时,不会因为蜡的冲击力使第一半模1和第二半模2发生转动偏移,避免了蜡模报废的发生,从而保证了最终蜡模的质量,降低了生产成本;此时,通过注蜡口5向第一半模1和第二半模2贴合所形成的整个腔型内注蜡,注蜡完成后,对第一半模1和第二半模2进行冷却,当注入的蜡冷却后,机械臂控制第一夹具61和第二夹具62分离,从而分离第一半模1和第二半模2,将成型的蜡模取出,在蜡模表面蘸上耐火涂料再洒上耐火砂,待其干燥固化后给蜡模加热,把蜡料从注蜡口5处脱出形成空壳,将空壳焙烧使之成为坚固的模壳,将金属液体从注蜡口5浇入,冷凝后,就得到高硅铝合金铸件,通过提高蜡模的质量,从而整体提高生产出的高硅铝合金的质量,使最终的高硅铝合金符合标准,避免生产出残次的高硅铝合金铸件,从而降低了生产成本;当第一夹具61和第二夹具62对第一半模1和第二半模2进行夹紧时,第一夹具61和第二夹具62上的固定块63会向第一半模1和第二半模2上的一号槽7运动,而将第一半模1和第二半模2放置在生产线上时,不可避免会产生偏移误差,此时将一号槽7与水平方向垂直的两边设置成45度角,当固定块63运动到一号槽7上时,在一号槽7两边45度斜角的作用下,会慢慢将第一半模1和第一半模1进行扶正,从而使得第一半模1和第二半模2正向的受到第一夹具61和第二夹具62施加的作用力,从而促进对第一半模1和第二半模2的夹紧,提高生产的蜡模的质量,同时也便于固定块63顺利进入一号槽7中对第一半模1和第二半模2进行固定,防止注蜡时第一半模1和第二半模2发生偏移;当第一夹具61和第二夹具62将第一半模1和第二半模2夹紧的过程中时,第一夹具61和第二夹具62两端上的强力磁铁8同时相互吸引,使得在第一夹具61和第二夹具62夹紧的同时,在强力磁铁8的作用下对第一半模1和第二半模2进一步夹紧,使得第一半模1和第二半模2在注蜡过程中贴合的更紧密,避免了飞边的产生,提高了注蜡质量,从而也降低了生产成本;当第一夹具61和第二夹具62将第一半模1和第二半模2夹紧时,一号杆11同时向凹槽21运动,当一号杆11进入凹槽21中时,此时,由于一号杆11在凹槽21中无法移动,从而对第一半模1和第二半模2的位置起到固定作用,使得第一半模1和第二半模2在进行注蜡时,避免了在融化的蜡的冲击下发生侧移;而由于一号杆11靠近第二半模2的一端的外圈上设置有一圈凸块111,且凹槽21的内壁上均匀设置有一组凸块211,类似将笔盖套在笔身的尾部,起到固定的作用,从而使得一号杆11在进入凹槽21后需要很大的力才能退出凹槽21,从而使得第一半模1和第二半模2贴合的更加紧密,即使注蜡时的冲击力很大,也不会对第一半模1和第二半模2的位置造成影响,从而提高了最终成型的蜡模的质量,提高了蜡模铸造的效率,同时避免报废蜡模的产生也相应的降低了生产成本;由于融化的蜡温度高达70度左右,而本发明所采用的耐高温的气囊12材质为有机硅树脂胶可承受400度的高温,从而使气囊12在高温环境中仍能正常使用;当第一半模1和第二半模2相互贴合时,第一半模1上的气囊12就会进入第二半模2上的二号槽22内,此时,气囊12内的气体常温且体积较小,由于气囊12和二号槽22的位置相互对应,当第一半模1和第二半模2贴合时起到了定位的作用,当气囊12无法进入二号槽22中时即第一半模1和第二半模2的位置出现了偏差,工人可及时进行矫正,从而避免了蜡模铸造时产生报废品;当第一半模1和第二半模2紧密贴合时,气囊12同时进入二号槽22中,当融化的蜡从注蜡口5注入时,由于融化的蜡温度很高,从而使得气囊12内的气体膨胀,使得气囊12充满二号槽22,此时第一半模1和第二半模2贴合所形成的缝隙就会被气囊12堵住,从而避免了注入的融化的蜡通过缝隙流出造成蜡模的残缺;同时气囊12内的气体膨胀会吸热,对注入的融化的蜡起到了降温的作用,缩短了蜡模凝固成型的时间,提高了生产效率,且在注蜡的同时同步进行降温,当蜡从液态凝固成固态体积缩小的同时,对蜡冷缩所形成的空白区及时的进行补充,避免了蜡模由于热胀冷缩的原因造成残缺报废,同时提高了蜡模的质量,提高了生产效率,降低了生产蜡模的成本;在第一半模1和第二半模2贴合时,气囊12同时进入二号槽22,而气囊12内的气体受热膨胀后,使气囊12充满整个二号槽22,而二号槽22的截面为梯形,使得气囊12在充满整个二号槽22后,在二号槽22底部宽度大于开口处的宽度的作用下,使得第一半模1和第一半模1紧密贴合且相对静止,起到了固定的作用,当进行注蜡时,避免了蜡落下时的冲击力对第一半模1和第二半模2的位置造成影响,使得第一半模1和第二半模2贴合后在注蜡时更加稳定,进一步提高了蜡模的质量,避免产生残缺的蜡模,从而降低了生产成本;当蜡模凝固成型后,温度降低到常温下,气囊12内的气体体积变小,从而在分离第一半模1和第二半模2时,气囊12可以顺利的移出二号槽22。

为验证本发明具体的使用效果,本发明相关申请人员进行了如下1-3实验:

实验1:

一.通过下列步骤生产制造出高硅铝合金铸件:

S1:将蜡模铸造模具的第一半模1和第二半模2放置在生产线上,通过机械臂控制第一夹具61和第二夹具62将第一半模1和第一半模1进行压紧,同时在强力磁铁8的作用下使第一半模1和第二半模2紧密贴合;

S2:通过注蜡口5向第一半模1和第二半模2贴合后所形成的完整腔型中注入融化的蜡,同时第一半模1上的气囊12中的气体受热膨胀,使得气囊12体积变大充满第二半模2上开设的二号槽22,对第一半模1和第二半模2进一步固定;

S3:当注蜡结束后,静置蜡模铸造模具使其慢慢冷却至常温,此时,气囊12内的气体冷缩使气囊12的体积变小,当蜡模凝固成型后,分离第一半模1和第二半模2,得到完整的蜡模,在蜡模表面蘸上耐火涂料再洒上耐火砂,待其干燥固化后给蜡模加热,把蜡料从注蜡口5处脱出形成空壳,将空壳焙烧使之成为坚固的模壳,将金属液体从注蜡口5浇入,冷凝后,就得到高硅铝合金铸件;

二.通过选取六组形状、大小相同的高硅铝合金,使用便携式三维测量仪对每组高硅铝合金进行飞边检测,测量出高硅铝合金的表面飞边的宽度和高度;

三.对每组高硅铝合金进行表面飞边的宽度和高度进行测量,得到表一:

表一

实验2:

一.通过下列步骤生产制造出高硅铝合金铸件:

使用市面上通用的蜡模铸造模具(皓优特蜡模铸造模具)通过注蜡口向模具内注蜡,待冷却后得到完整的蜡模,在蜡模表面蘸上耐火涂料再洒上耐火砂,待其干燥固化后给蜡模加热,把蜡料从注蜡口处脱出形成空壳,将空壳焙烧使之成为坚固的模壳,将金属液体从注蜡口浇入,冷凝后,得到高硅铝合金铸件;

二.通过选取六组形状、大小相同的高硅铝合金,使用便携式三维测量仪对每组高硅铝合金进行飞边检测,测量出高硅铝合金的表面飞边的宽度和高度;

三.对每组高硅铝合金进行表面飞边的宽度和高度进行测量,得到表二:

表二

实验3:

一.通过下列步骤生产制造出高硅铝合金铸件:

使用市面上通用的蜡模铸造模具(达维思蜡模铸造模具)通过注蜡口向模具内注蜡,待冷却后得到完整的蜡模,在蜡模表面蘸上耐火涂料再洒上耐火砂,待其干燥固化后给蜡模加热,把蜡料从注蜡口处脱出形成空壳,将空壳焙烧使之成为坚固的模壳,将金属液体从注蜡口浇入,冷凝后,得到高硅铝合金铸件;

二.通过选取六组形状、大小相同的高硅铝合金,使用便携式三维测量仪对每组高硅铝合金进行飞边检测,测量出高硅铝合金的表面飞边的宽度和高度;

三.对每组高硅铝合金进行表面飞边的宽度和高度进行测量,得到表三:

表三

将上述表格中的数据进行分析可看出;

通过表一和表二对比可看出,表一采用本发明所生产出的蜡模铸造模具所生产出的高硅铝合金,使用便携式三维测量仪测量出表面飞边的宽度在0.20mm-0.25mm之间、高度在0.41mm-0.47mm之间;表二采用皓优特蜡模铸造模具所生产出的高硅铝合金,使用便携式三维测量仪测量出表面飞边的宽度在0.37mm-0.41mm之间、高度在0.58mm-0.62mm之间;

通过表一和表三对比可看出,表一采用本发明所生产出的蜡模铸造模具所生产出的高硅铝合金,使用便携式三维测量仪测量出表面飞边的宽度在0.20mm-0.25mm之间、高度在0.41mm-0.47mm之间;表三采用达维思蜡模铸造模具所生产出的高硅铝合金,使用便携式三维测量仪测量出表面飞边的宽度在0.38mm-0.42mm之间、高度在0.63mm-0.71mm之间;

通过表二和表三对比可看出,表二采用皓优特蜡模铸造模具所生产出的高硅铝合金,使用便携式三维测量仪测量出表面飞边的宽度在0.37mm-0.41mm之间、高度在0.58mm-0.62mm之间;表三采用达维思蜡模铸造模具所生产出的高硅铝合金,使用便携式三维测量仪测量出表面飞边的宽度在0.38mm-0.42mm之间、高度在0.63mm-0.71mm之间;

综上所述,通过实验数据分析得出,使用本发明的蜡模铸造模具所生产出的高硅铝合金,其飞边的宽度变化范围在0.20mm-0.25mm之间、高度在0.41mm-0.47mm之间;较实验2中,所使用皓优特蜡模铸造模具所生产出的高硅铝合金,其飞边的宽度变化范围在0.37mm-0.41mm之间、高度在0.58mm-0.62mm之间;相比之下,使用本发明的蜡模铸造模具所生产出的高硅铝合金上的飞边更小,从而减少了工人处理的劳动量,从而得出本发明的蜡模铸造模具对高硅铝合金的生产起到积极促进的作用,提高了高硅铝合金的质量;

通过实验数据分析得出,使用本发明的蜡模铸造模具所生产出的高硅铝合金,其飞边的宽度变化范围在0.20mm-0.25mm之间、高度在0.41mm-0.47mm之间;较实验3中,市场上现有的达维思蜡模铸造模具所生产出的高硅铝合金,其飞边的宽度变化范围在0.38mm-0.42mm之间、高度在0.63mm-0.71mm之间;相比之下,使用本发明的蜡模铸造模具所生产出的高硅铝合金上的飞边更小,从而减少了工人处理的劳动量,从而得出本发明的蜡模铸造模具对高硅铝合金的生产起到积极促进的作用,提高了高硅铝合金的质量。

最后需要指出的是:以上实施例仅用以说明本发明的技术方案,而非对其限制。尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

- 一种高硅铝合金铸造方法

- 一种高硅铝合金及其铸造方法