一种陶瓷基复合标签材料及其制备方法

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及耐高温复合标签材料相关技术领域,具体涉及一种陶瓷基复合标签材料及其制备方法。

背景技术

为了进一步提高航天/航空发动机的推重比,陶瓷基复合材料越来越广泛地应用于发动机构件的制造。陶瓷基发动机构件的制造往往处于200~1400℃的超高温环境,无论是PIP工艺、RMI工艺或者是CVI工艺,制备时间通常都超过100H,一般的标签材料无法适用。所以制造企业一般无法在制造过程对产品进行系统化管理。

发明内容

本发明所要解决的技术问题是目前市面上的耐高温标签材料普遍不能长时间耐1200℃以上高温,为了解决该技术问题,本发明提供了一种陶瓷基复合标签材料及其制备方法。

本发明解决上述技术问题的技术方案如下:一种陶瓷基复合标签材料,包括陶瓷纤维布基材层和耐高温陶瓷涂层,所述耐高温陶瓷涂层分别位于所述陶瓷纤维布基材的两侧,所述陶瓷基复合标签材料的密度大于2.2g/cm

本发明的有益效果是:本发明将耐高温陶瓷涂层与陶瓷纤维布基材结合用作标签材料,耐高温陶瓷涂层一部分渗入到陶瓷纤维基材中,形成三层结构,所得陶瓷基复合标签材料的密度大于2.2g/cm

在上述技术方案的基础上,本发明还可以做如下改进。

进一步,所述陶瓷纤维布基材采用碳纤维、碳化硅纤维和氧化铝纤维中的一种或多种纤维纺织成纤维布;所述纤维布为平纹布、斜纹布和缎纹布中的一种。

碳纤维(carbon fiber,简称CF),是一种含碳量在95%以上的高强度、高模量纤维的新型纤维材料。它是由片状石墨微晶等有机纤维沿纤维轴向方向堆砌而成,经碳化及石墨化处理而得到的微晶石墨材料。碳纤维“外柔内刚”,质量比金属铝轻,但强度却高于钢铁,并且具有耐腐蚀、高模量的特性,在国防军工和民用方面都是重要材料。它不仅具有碳材料的固有本征特性,又兼备纺织纤维的柔软可加工性,是新一代增强纤维。碳纤维具有许多优良性能,碳纤维的轴向强度和模量高,密度低、比性能高,无蠕变,非氧化环境下耐超高温,耐疲劳性好,比热及导电性介于非金属和金属之间,热膨胀系数小且具有各向异性,耐腐蚀性好,X射线透过性好。良好的导电导热性能、电磁屏蔽性好等。碳纤维与传统的玻璃纤维相比,杨氏模量是其3倍多;它与凯夫拉纤维相比,杨氏模量是其2倍左右,在有机溶剂、酸、碱中不溶不胀,耐蚀性突出。

碳化硅纤维的最高使用温度达1200℃,其耐热性和耐氧化性良好,强度达1960~4410MPa,在最高使用温度下强度保持率在80%以上,模量为176.4~294GPa,化学稳定性也好。碳化硅纤维主要用作耐高温材料和增强材料。

氧化铝纤维是一种主要成分为氧化铝的多晶质无机纤维,主晶形可呈γ-,δ-,θ-,α-氧化铝,通常它还含有5%左右的二氧化硅,用以稳定晶相、抑制高温下晶粒的长大。氧化铝纤维光滑、柔软、富有弹性、尤如脱脂棉,它集晶体材料和纤维材料特性于一体,使用温度达1450℃-1600℃,熔点达1840℃,有较好的耐热稳定性。

采用此种材质的陶瓷纤维布基材,增加了所得标签材料的韧性,能够有效耐高温,而且能够被陶瓷涂料浸透。

进一步,所述耐高温陶瓷涂层的成分包括热固性酚醛树脂、聚酯树脂、呋喃树脂中的一种或多种,α-氧化铝、碳化硅、二氧化硅、氧化锆中的一种或多种,以及助剂。

采用耐高温树脂,可以给标签后续高温裂解提供碳源,以提高产品密度。通过添加碳化硅等填料,在树脂高温裂解的时候,填料晶型会发生变化,韧性增强,能够提高标签材料的使用寿命,提高标签材料的密度。

在温度大约为1000℃的惰性气体条件下,热固性酚醛树脂会产生很高的残碳,这有利于维持酚醛树脂的结构稳定性,进而提高了标签材料的稳定性。

聚酯树脂是不饱和聚酯胶粘剂的简称。主链中含有-CH=CH-双键的一种线型结构(见线型高分子)聚酯树脂,能与烯类单体,如苯乙烯、丙烯酸酯、乙酸乙烯酯等混合后,在引发剂和促进剂的作用下,于常温下聚合成不溶、不熔产物。

未固化的呋喃树脂与许多热塑性和热固性树脂有很好的混容性能,因此可与环氧树脂或酚醛树脂混合来加以改性。固化后的呋喃树脂耐强酸(强氧化性的硝酸和硫酸除外)、强碱和有机溶剂的侵蚀,在高温下仍很稳定。

进一步,所述耐高温陶瓷涂层的成分还包括聚碳硅烷、聚甲基硅烷中的一种或多种。

采用上述进一步方案的有益效果是:作为制备碳化硅基材的重要原料,这些成分高温下裂解成碳化硅,作为耐高温陶瓷涂层的补充,能够有效提高标签材料的密度和力学性能。

进一步,所述α-氧化铝、碳化硅、二氧化硅、氧化锆粒径为D90 0.5-2.5μm;所述热固性酚醛树脂、聚酯树脂、呋喃树脂的分子量为1000-5000000。

进一步,所述助剂包括分散剂、防沉降剂、增稠剂中的一种或多种。

采用上述进一步方案的有益效果是:采用分散剂能够将耐高温树脂以及其他成分均匀的分散到溶剂中,采用防沉降剂能够防止耐高温树脂及其他成分沉入溶剂底部,采用增稠剂能够对溶液增稠。

进一步,陶瓷纤维布基材的厚度为150-350μm,所述耐高温涂层厚度为5-20μm。

采用上述进一步方案的有益效果是:采用合适的陶瓷纤维布基材厚度以及耐高温涂层厚度,耐高温涂层与基材配合协同,使得到的标签材料在使用时,变形小,失重少。过厚的耐高温涂层会使标签材料使用过程中容易变形,过薄的耐高温涂层会使标签材料使用过程中容易失重等,并不利于保护内部的陶瓷纤维基材。过厚的陶瓷纤维布基材会使标签材料使用过程中容易变形失重,过薄的基材使标签结构强度有限,并不利于高温长时间使用。

一种陶瓷基复合标签材料的制备方法,包括以下步骤:

S1,在酚醛树脂、聚酯树脂或呋喃树脂中的一种或多种中加入溶剂溶解分散,得到预混液;再将聚碳硅烷、聚甲基硅烷中的一种或多种加入预混液中分散均匀;再加入一定量的α-氧化铝、碳化硅、二氧化硅、氧化锆中的一种或多种及助剂混合配制成陶瓷涂料;

S2,然后采用丝版印刷机将陶瓷涂料涂布在陶瓷纤维布基材的一侧面并晾置一段时间得到预浸料,或使用真空树脂传递浸润工艺得到预浸料;

S3,待陶瓷涂料浸透陶瓷纤维布基材后用密封袋将预浸料密封,再用热压罐热压固化或真空袋压成型,得到树脂基膜胚体;

S4,然后将树脂基膜胚体置于管式炉中,抽真空后充氮气保护,在1000℃高温下12~24H将胚体进行无机化处理,得到陶瓷基复合标签材料粗料;

S5,将粗料重复进行S2~S4步骤,则得到密度大于2.2g/cm

本发明的有益效果是:本发明可以将陶瓷涂料丝版印刷到陶瓷纤维布基材上,也可以使用真空树脂传递浸润工艺得到预浸料,采用真空树脂传递浸润工艺,浸润时间短,缩短了生产周期。采用热压罐热压固化或真空袋压成型,能够使树脂有效分散到纤维布中,增强基材强度,提高了基材的长时间耐高温性能。

进一步,S3中,热压罐热压固化的固化温度为150-250℃,固化时间为30-180min。

采用上述进一步方案的有益效果是:采用合理的固化温度和固化时间,能够提高热压罐热压固化效率,提高预浸料的固定强度。

进一步,还包括S6,对陶瓷基复合标签材料表面进行抛光处理。

采用上述进一步方案的有益效果是:可以得到表面光滑的陶瓷基复合标签材料。

附图说明

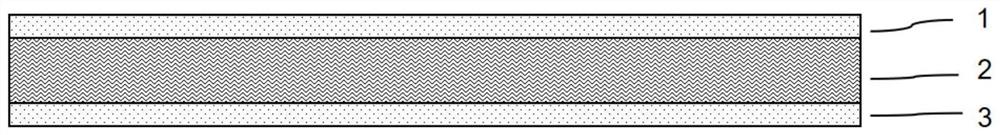

图1为本发明陶瓷基复合标签材料的结构示意图。

附图中,各标号所代表的部件列表如下:

1、第一耐高温陶瓷涂层;2、陶瓷纤维布基材层;3、第二耐高温陶瓷涂层。

具体实施方式

以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

如图1所示,一种陶瓷基复合标签材料,包括陶瓷纤维布基材层和耐高温陶瓷涂层,所述耐高温陶瓷涂层分别位于所述陶瓷纤维布基材的两侧,所述陶瓷基复合标签材料的密度大于2.2g/cm

本实施例的所述陶瓷纤维布基材采用碳纤维、碳化硅纤维和氧化铝纤维中的一种或多种纤维纺织成纤维布;所述纤维布为平纹布、斜纹布和缎纹布中的一种。采用此种材质的陶瓷纤维布基材,增加了所得标签材料的韧性,能够有效耐高温,而且能够被陶瓷涂料浸透。

本实施例的所述耐高温陶瓷涂层的成分包括耐高温树脂和填料。

本实施例的所述耐高温陶瓷涂层的成分包括热固性酚醛树脂、聚酯树脂、呋喃树脂中的一种或多种,α-氧化铝、碳化硅、二氧化硅、氧化锆中的一种或多种,以及助剂。采用耐高温树脂,可以给标签后续高温裂解提供碳源,以提高产品密度。

本实施例的一个优选方案为,所述耐高温陶瓷涂层的成分还包括聚碳硅烷PCS、聚甲基硅烷PMS中的一种或多种。这些成分高温下裂解成碳化硅,作为耐高温陶瓷涂层的补充,能够有效提高标签材料的密度和力学性能。

进一步,所述α-氧化铝、碳化硅、二氧化硅、氧化锆粒径为D90 0.5-2.5μm,可选为1μm、1.5μm、1.8μm、2μm、2.2μm、1.2μm;所述热固性酚醛树脂、聚酯树脂、呋喃树脂的分子量为1000-5000000,可选分子量为10000、100000、500000、1000000、2000000、4000000,通过控制不同分子量的耐高温树脂,可以调整需要的标签材料的含碳量,进而调整标签材料的密度。采用本申请的耐高温树脂的分子量,并配合上述粒径的填料,能够使得到的耐高温陶瓷涂层的密度大于2.2g/cm

其中,本实施例的所述助剂包括分散剂、防沉降剂、增稠剂中的一种或多种。

本实施例的陶瓷纤维布基材层的厚度为150-350μm,可选为250μm,所述耐高温涂层厚度为5-20μm,可选5μm、7.5μm、10μm、12.5μm、15μm、17.5μm、20μm、22.5μm、25μm等。

一种陶瓷基复合标签材料的制备方法,包括以下步骤:

S1,在酚醛树脂、聚酯树脂或呋喃树脂中的一种或多种中加入溶剂溶解分散,得到预混液;再将聚碳硅烷、聚甲基硅烷中的一种或多种加入预混液中分散均匀;再加入一定量的α-氧化铝、碳化硅、二氧化硅、氧化锆中的一种或多种及助剂混合配制成陶瓷涂料;

S2,然后采用丝版印刷机将陶瓷涂料涂布在陶瓷纤维布基材的上侧面并晾置一段时间,或使用真空树脂传递浸润工艺得到预浸料;

S3,待陶瓷涂料浸透陶瓷纤维布基材后用密封袋将预浸料密封,再用热压罐热压固化或真空袋压成型,得到树脂基膜胚体;热压罐热压固化的固化温度为150-250℃,可选180℃、200℃、230℃等;固化时间为30-180分钟,可选60min、80min、120min、160min等。

S4,然后将树脂基膜胚体置于管式炉中,抽真空后充氮气保护,在800~1200℃(可选1000℃等)高温下12~24H将胚体进行无机化处理,得到陶瓷基复合标签材料粗料;

S5,将粗料重复进行S2~S4步骤,则得到密度大于2.2g/cm

S6,对陶瓷基复合标签材料表面进行抛光处理。

本实施例的陶瓷基复合标签材料在陶瓷纤维布基材层2一侧面上设有一层第一耐高温陶瓷涂层1,另一侧面设置一层第二耐高温陶瓷涂层3,将耐高温陶瓷涂层与陶瓷纤维布基材层结合用作标签材料,耐高温陶瓷涂层一部分渗入到陶瓷纤维基材中,虽然耐高温陶瓷涂层与陶瓷纤维基材的界限不明显,但是仍然能够看到是明显的三层结构,所得陶瓷基复合标签材料的密度大于2.2g/cm

以下对不同成分、配比、厚度等参数的陶瓷纤维布基材、耐高温陶瓷涂层分别进行实验对比如下。现结合本发明配方进行11组实验,分别对应实施例1-10。其中,实施例10中不添加聚碳硅烷(PCS)和聚甲基硅烷(PMS),与实施例2进行对比。

实施例1-10中,其耐高温陶瓷涂层的重量份配方如表1所示(实施例给出了一种重量份比例进行说明,采用其他重量份比例的配方都能够达到本发明的相关效果),陶瓷纤维布基材参数如表2所示:

表1耐高温陶瓷涂层配方如下表所示:

表2陶瓷纤维布基底参数

采用表1和表2的参数制备标签材料,最后得到的标签材料切割成10cm×10cm大小,进行1200℃、100H的惰性气体保护烧蚀实验,确定其失重和整体变形情况。

失重评价说明:失重<1%为A,1%~2%为B,>2%为C。

变形评价说明:翘曲角度<2°为A;翘曲角度2~5°为B;翘曲角度>5°为C。

表3各实施例的失重和变形情况表

由表3可知,采用本实施例1~10的配方的陶瓷基复合标签可在1200℃高温下保持至少100小时不老化,翘曲角度在2~5°之间,变形小,可与陶瓷基复合材料随炉煅烧。实施例1~9失重小于2%,实施例10失重大于2%,由于各实施例的测试条件比较苛刻(1200℃、100小时高温煅烧),失重大于2%仍然能够满足一定条件(1000℃,70小时高温煅烧)的需求,相比现有的标签材料,仍然具有良好的韧性和强度,变形小。实施例10和实施例2相比,实施例10中未添加PCS或PMS,实施例10相比实施例2,失重比例比实施例2大,由此可见,PCS或PMS高温下裂解成碳化硅,作为耐高温陶瓷涂层裂解成碳的补充,能够有效提高标签材料的密度和力学性能。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 一种碳化硅陶瓷基复合材料的制备方法及碳化硅陶瓷基复合材料

- 陶瓷基复合材料细长薄壁管件制备方法及基于该方法的陶瓷基复合材料细长薄壁管件与应用