一种气囊实验设备及方法

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及安全气囊测试技术领域,具体地说是一种气囊实验设备及方法。

背景技术

随着汽车法规要求的提高,汽车整车厂商对安全气囊性能要求越来越高。以某主机厂为例,在给供应商的标准里,提出安全气囊供应商不仅要完成安全气囊在整车碰撞工况中吸能性能模拟的验证,还需要测试验证安全气囊早期,即点爆后0ms-20ms,对包含门盖﹑发泡﹑假人等周边环境的反推冲击。

现有技术中,用于测试模拟安全气囊在整车碰撞工况中吸能性能的方法有跌落塔实验和线性冲击实验。这两种实验更多的被用于气囊完全展开后的吸能性能的测试;随着汽车法规要求的提高,汽车整车厂商对安全气囊前期对周边环境反推冲击测试的要求越来越高,但是现有技术中缺少用于安全气囊反推冲击力稳定测试的设备。

因此,需要设计一种气囊实验设备及方法,以实现安全气囊反推冲击力稳定测试。

发明内容

本发明的目的是克服现有技术的不足,提供了一种气囊实验设备及方法,以实现安全气囊反推冲击力稳定测试。

为了达到上述目的,本发明提供一种气囊实验设备,包括导轨、气囊安装机构、落锤、加速度传感器、测力传感器、滑轮摇杆组、阻尼器、格挡组件,气囊安装机构的气囊安装位置下方安装有测力传感器,若干个导轨竖直布置在气囊安装机构的周围,落锤架设在若干个导轨之间,落锤的边缘与导轨滑动连接,若干个导轨的外侧设置有格挡组件,格挡组件抵住落锤的底部或与落锤的边缘接触或分离,落锤上升的极限位置处设有阻尼器,落锤的顶部安装有加速度传感器,落锤的上方安装有滑轮摇杆组,滑轮摇杆组的升降绳与落锤连接或分离。

所述的气囊安装机构包括安装板、固定部件,固定部件的端部与安装板的底部连接,固定部件与安装板之间设有测力传感器,安装板的顶部固定有待实验的安全气囊。

所述的落锤与导轨之间采用轴承连接。

所述的阻尼器包括液压装置。

所述的格挡组件包括格挡立柱、活动挡块、弹性机构,活动挡块的下端与格挡立柱之间采用转轴连接,活动挡块的上端突出在格挡立柱的表面,活动挡块的上端与格挡立柱之间设有弹性机构。

所述的导轨上插设有垫高卡环,垫高卡环的高度与落锤的初始高度匹配。

所述的加速度传感器、测力传感器的数据接收端与数据采集处理装置的数据接收端连接。

所述的导轨﹑气囊安装机构、滑轮摇杆组﹑阻尼器、格挡组件安装在支撑框架上,支撑框架的抗冲击力大于安全气囊点爆时的冲击力。

一种气囊实验设备的实验方法,包括如下步骤:步骤1,将滑轮摇杆组的升降绳与落锤连接,摇动滑轮摇杆组的摇杆,提升落锤高度至贴近阻尼器,将处于未爆破且呈收缩状态下的安全气囊固装于气囊安装机构;步骤2,根据实验设计的落锤初始高度选取垫高卡环,将垫高卡环插入导轨;步骤3,反向摇动滑轮摇杆组的摇杆,将落锤缓慢放下至接触垫高卡环;步骤4,去掉滑轮摇杆组的升降绳与落锤的连接;步骤5,点爆安全气囊,安全气囊展开冲击推动落锤,落锤沿着导轨向上运动,加速度传感器测量安全气囊在点爆过程中冲击落锤的加速度值,测力传感器测量安全气囊在点爆过程中的冲击力值;数据采集处理装置采集冲击力值和加速度值,并且根据这些数据处理得到所需要的冲击力值曲线和加速度曲线,步骤6,落锤沿着导轨向上运动过程中,接触到活动挡块,活动挡块避让落锤,落锤继续沿着导轨向上运动;步骤7,落锤与活动挡块分离后,活动挡块反弹回初始位置;步骤8,落锤撞击阻尼器后下落,活动挡块接住落锤,落锤运动终止。

还包括步骤9,将所述的冲击力值曲线和加速度曲线与CAE仿真模型获得的冲击力值曲线和加速度曲线进行重合,如重合度达到预设标准,则CAE仿真模型的可信度高,如重合度未达到预设标准,则CAE仿真模型的可信度低,优化或重建CAE仿真模型。

本发明同现有技术相比,设计了气囊实验设备及方法,能够有效测量安全气囊点爆时对周边零部件的反推冲击力,并且可以有效验证安全气囊CAE仿真模型的准确性,从而能为零部件的结构设计和生产制造提供可靠性和实用价值的指导,有利于尽可能地规避由于不合理的设计和制造所造成的风险,有效提升零部件的安全使用性能。

附图说明

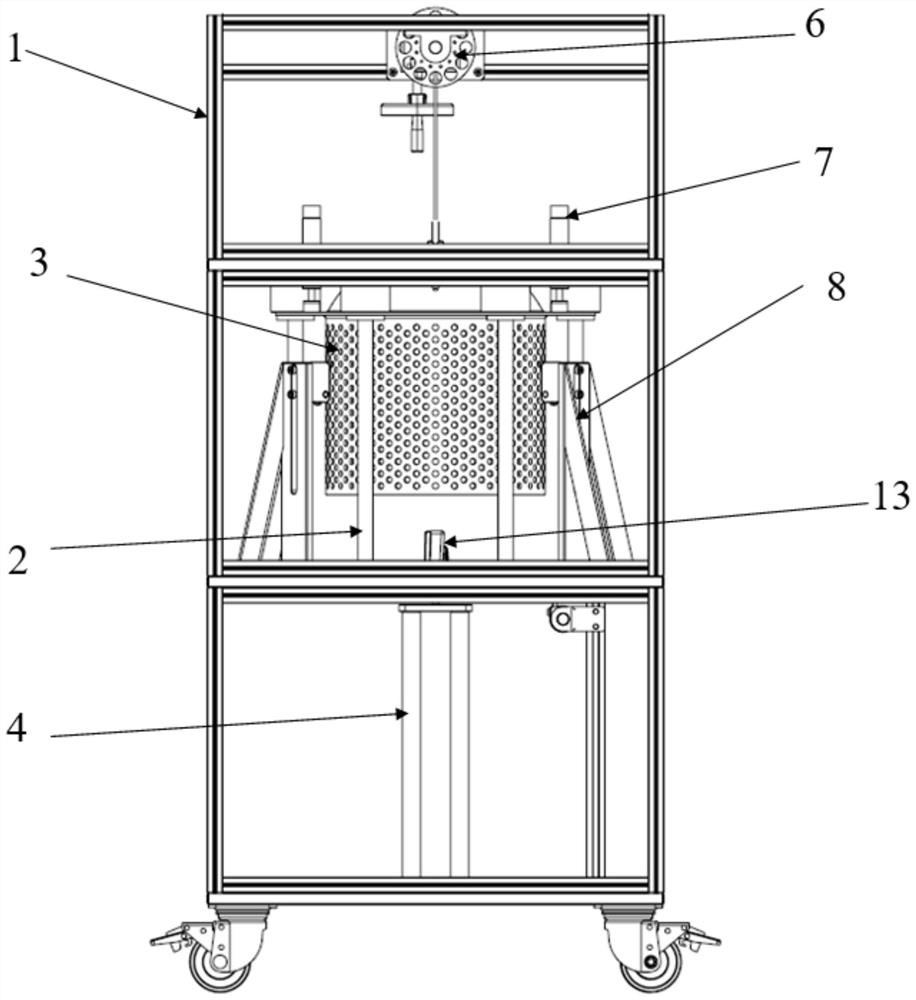

图1为本发明在实验预备阶段,已安装安全气囊﹑落锤在初始位置时的整体结构示意图。

图2为本发明的安全气囊、测力传感器安装的结构示意图。

图3为本发明在实验预备阶段,已安装安全气囊﹑落锤下落至活动挡块下方时的整体结构示意图。

图4为本发明在实验实施阶段,安全气囊点爆后的整体结构示意图。

具体实施方式

现结合附图对本发明做进一步描述。

参见图1,本发明提供一种气囊实验设备,包括导轨、气囊安装机构、落锤、加速度传感器、测力传感器、滑轮摇杆组、阻尼器、格挡组件,气囊安装机构4的气囊安装位置下方安装有测力传感器11,测力传感器11测量安全气囊13在点爆过程中的冲击力值,若干个导轨2竖直布置在气囊安装机构4的周围,落锤3架设在若干个导轨2之间,落锤3的边缘与导轨2滑动连接,若干个导轨2的外侧设置有格挡组件,格挡组件抵住落锤3的底部或与落锤3的边缘接触或分离,落锤3上升的极限位置处设有阻尼器7,落锤3的顶部安装有加速度传感器12,加速度传感器12用于测量安全气囊13在点爆过程中冲击落锤3的加速度值,落锤3的上方安装有滑轮摇杆组6,滑轮摇杆组6的升降绳与落锤3连接或分离。

导轨2﹑气囊安装机构4﹑滑轮摇杆组6﹑阻尼器7﹑格挡立柱8安装在支撑框架1上,支撑框架1的抗冲击力大于安全气囊13点爆时的冲击力。支撑框架1为整体性地构造成框架结构,以便在安全气囊13点爆后能够将它释放的能量完全或基本限制在本设备中,且在安全气囊13爆破过程中不发生变形,以便通过测力传感器11﹑加速度传感器12和数据采集处理装置来进行更准确﹑真实地处理。

为了易于制造和使用,支撑框架1优选为整体框架结构,也可根据实际应用需要采用任何适用的其他结构形式。

为了使得本发明系统有更好的运输性或灵活性,可在支撑框架1底部面安装四个可锁止的活动滑轮。

导轨2用于约束落锤3的运行路径,本例中总共布置了6根导轨2和1个落锤3,落锤3的布置位置适于在安全气囊13点爆后由于其体积被膨胀展开,从而可以推动落锤3沿着导轨2运动。导轨2、落锤3﹑加速度传感器12的数量可以根据实际需要设置。

为了减小接触摩擦力,导轨2与落锤3采用轴承连接。

气囊安装机构4包括安装板、固定部件,固定部件的端部与安装板的底部连接,固定部件与安装板之间设有测力传感器11,固定部件被构造成支撑柱状,固装部件上设置有安装孔,测力传感器11经由安装孔固定于固装部件,测力传感器11另一端经由另一安装孔连接至安装板上。本例中,布置了两个测力传感器11,可根据实际需求,设置适合数量的测力传感器11。

安装板呈圆形平板状,安装板的顶部设有安装孔,以便通过连接件固定待实验的安全气囊13,待实验的安全气囊13处于未点爆而呈收缩状态。

落锤3的上方安装有滑轮摇杆组6,滑轮摇杆组6的升降端与落锤3连接。旋转摇杆,提升落锤3高度至合适位置,便于在气囊安装机构4安装安全气囊13。安全气囊13安装完后,反向旋转摇杆,将落锤3的高度降低至设计位置。

阻尼器7能有效限制落锤3沿着导轨2向上冲击的位移。阻尼器7包括液压装置。安全气囊13点爆后,冲击落锤3,落锤3沿着导轨2向上运动,越过活动挡块9,撞击阻尼器7后下落。阻尼器7可以有效吸收落锤3能量,阻止落锤3被安全气囊13向上冲击过高、能量过大而损坏实验设备。本例中,布置了四个阻尼器7,可根据实际需求,设置其他数量的阻尼器7。

格挡组件包括格挡立柱8、活动挡块9、弹性机构,活动挡块9的下端与格挡立柱8之间采用转轴连接,活动挡块9的上端突出在格挡立柱8的表面,活动挡块9的上端与格挡立柱8之间设有弹性机构。

安全气囊13点爆后,冲击落锤3,落锤3沿着导轨2向上运动并接触到活动挡块9,活动挡块9受力绕着转轴向格挡立柱8方向旋转,活动挡块9避让落锤3,落锤3不受阻挡继续沿着导轨2向上运动;落锤3与活动挡块9分离后,活动挡块9在弹性机构的作用下反弹回初始位置;当落锤3下落,活动挡块9抵住落锤3的底部,落锤3运动终止。本例中,布置了四个格挡立柱8和四个活动挡块9,可根据实际需求,设置其他数量的格挡立柱8和活动挡块9。

导轨2上插设有垫高卡环10,垫高卡环10的高度与落锤3的初始高度匹配。垫高卡环10用于在实验开始前调节落锤3的初始高度;垫高卡环10可设计多种规格,如1mm﹑2mm﹑5mm﹑10mm等,根据实验设计的落锤3初始高度要求和实验的稳定性要求,在导轨2上安装相应组合的卡环组。

加速度传感器12、测力传感器11的数据接收端与数据采集处理装置的数据接收端连接。数据采集处理装置用来采集测力传感器11测量到力值和加速度传感器12测量到加速度值,然后根据这些采集数据进行处理来分别得到力值曲线和加速度曲线。

为了支撑框架1、导轨2﹑落锤3、气囊安装机构4﹑格挡立柱8﹑活动挡块9﹑垫高卡环10具有良好的强度和刚度,支撑框架1还需具备较好的抗冲击性能,所以在优选地情况下,上述部件均可使用铁﹑钢﹑铝等金属材料制成,支撑框架1也可采用合金制作。在有些情况下,也可以替代性地使用强度﹑刚度﹑抗冲击性能等均可满足使用要求的其他材料制作上述部件。

本发明包括如下步骤:步骤1,将滑轮摇杆组的升降绳与落锤连接,摇动滑轮摇杆组的摇杆,提升落锤高度至贴近阻尼器,将处于未爆破且呈收缩状态下的安全气囊固装于气囊安装机构;步骤2,根据实验设计的落锤初始高度选取垫高卡环,将垫高卡环插入导轨;步骤3,反向摇动滑轮摇杆组的摇杆,将落锤缓慢放下至接触垫高卡环;步骤4,去掉滑轮摇杆组的升降绳与落锤的连接;步骤5,点爆安全气囊,安全气囊展开冲击推动落锤,落锤沿着导轨向上运动,加速度传感器测量安全气囊在点爆过程中冲击落锤的加速度值,测力传感器测量安全气囊在点爆过程中的冲击力值;数据采集处理装置采集冲击力值和加速度值,并且根据这些数据处理得到所需要的冲击力值曲线和加速度曲线,步骤6,落锤沿着导轨向上运动过程中,接触到活动挡块,活动挡块避让落锤,落锤继续沿着导轨向上运动;步骤7,落锤与活动挡块分离后,活动挡块反弹回初始位置;步骤8,落锤撞击阻尼器后下落,活动挡块接住落锤,落锤运动终止。

本发明可以用来验证测试安全气囊13仿真模型的准确性,将安全气囊13安装位置的冲击力值曲线和落锤3的加速度曲线与CAE仿真模型获得的冲击力值曲线和加速度曲线进行重合,如重合度达到预设标准,则CAE仿真模型的可信度高,能够真实地模拟出安全气囊13对周边环境的反推冲击,如重合度未达到预设标准,则CAE仿真模型的可信度低,优化或重建CAE仿真模型。

本发明设计了气囊实验设备及方法,能够有效测量安全气囊点爆时对周边零部件的反推冲击力,并且可以有效验证安全气囊CAE仿真模型的准确性,从而能为零部件的结构设计和生产制造提供可靠性和实用价值的指导,有利于尽可能地规避由于不合理的设计和制造所造成的风险,有效提升零部件的安全使用性能。